- •3.2.1. Электрическая дуга и её свойства

- •3.2.4. Автоматическая сварка под флюсом

- •3.2.5. Сварка в среде инертных газов

- •3.2.6. Сварка в углекислом газе

- •3.3. Электрошлаковая сварка

- •3.5. Сварка лазером

- •3.6. Лазерно-дуговая сварка

- •3.7. Контактная сварка

- •3.7.1. Точечная сварка

- •3.7.2. Шовная сварка

- •3.7.3. Рельефная сварка

- •3.7.4. Точечная микросварка

- •3.7.5. Стыковая сварка

- •3.8. Сварка токами высокой частоты

- •3.9. Холодная сварка

- •3.10. Сварка взрывом

- •3.11. Магнитно-импульсная сварка

- •3.12. Сварка трением

- •3.13. Ультразвуковая сварка

- •3.14. Сварка прокаткой

- •3.15. Диффузионная сварка

- •3.16. Пайка

- •3.17. Наплавка и напыление

- •3.18. Резка металлов и неметаллических материалов

3.2.6. Сварка в углекислом газе

В производстве сварных конструкций из низкоуглеродистых и низколегированных сталей широкое применение находит полуавтоматическая, меньше автоматическая сварка в углекислом газе. Сущность сварки в среде СО2 состоит в том, что дуга горит в среде этого защитного газа, оттесняющего воздух от зоны сварки и защищающего расплавленный металл от кислорода и азота воздуха.

Полуавтоматическую сварку в углекислом газе применяют в единичном, мелкосерийном и реже - в серийном производстве для выполнения непротяженных швов при сварке изделий небольшой толщины. Преимуществаэтого способа сварки: повышение производительности по сравнению с ручной сваркой в 1,2-1,5 раза; возможность сварки в любом пространственном положении и стыковых швов «на весу»; высокая маневренность и мобильность (по сравнению с автоматической сваркой); возможность визуального контроля за направлением дуги по стыку. Недостатки: сильное разбрызгивание металла при сварке на токах 200-400 А и необходимость удаления брызг с поверхности изделия; затруднена сварка на открытом возду-хе (на ветру) из-за сдувания защитного газа; внешний (товарный) вид шва хуже, чем при сварке под флюсом.

Анализ процессов, протекающих в газовой фазе реакционной зоны, дает основание утверждать, что углекислый газ является сильным окислителем и при сварке в СО2 формируется окислительная атмосфера, которая взаимодействует с металлом и легирующими элементами, окисляя их. Растворяющийся в сплаве кислород может реагировать с примесями металла с образованием шлаков и газов. В хвостовой части сварочной ванны шлак всплывает на поверхность металла, а образующиеся газообразные продукты могут служить причиной появления пор в металле шва.

Однако следует отметить, что металл, наплавленный при сварке в углекислом газе, чище по шлаковым включениям, и поэтому его пластические свойства несколько выше, чем при сварке под слоем флюса.

Для связывания кислорода, растворенного в металле, необходимо применять электродные проволоки, содержащие раскислители, которые предохраняют от окисления легирующие добавки и подавляют процесс выгорания углерода свариваемого металла.

Режимы и техника сварки. К основным параметрам режима относятся полярность тока (как правило, обратная), диаметр электродной проволоки, сила тока, напряжение дуги, скорость сварки, вылет электрода (примерно равный расстоянию от торца горелки до свариваемого металла) и расход защитного газа.

Переменный и постоянный токи (прямой полярности) не применяются из-за недостаточной устойчивости процесса и неудовлетворительного качества и формы шва. Кроме того, при токе прямой полярности процесс сварки сопровождается большим разбрызгиванием и крупнокапельным переносом электродного металла.

При сварке в углекислом газе особо характерным является применение электродной проволоки малых диаметров (0,8-2,0 мм), тока большой плотности и соответственно большой скорости плавления электрода. При сварке на форсированных режимах тонкими проволоками наиболее целесообразна плотность тока в электроде 250— 450 А/мм2. Увеличение диаметра электродной проволоки (при прочих равных условиях) сопровождается существенным уменьшением коэффициента наплавки, некоторым увеличением ширины шва и уменьшением глубины проплавления основного металла.

Диаметр сварочной проволоки г/э выбирают в зависимости от толщины свариваемых аготовок :8, мм..... 0,5-1,0 ^, мм .... 0,5-0,8

Параметром, оказывающим большое влияние на процесс сварки, является сварочный ток. Повышение силы тока вызывает увеличение глубины проплавления; при этом количество наплавленного металла возрастает медленнее, чем проплавление, и доля электродного металла в металле шва существенно уменьшается. Последнее значительно увеличивает возможность появления горячих трещин в металле швов, выполненных на сталях с повышенным содержанием углерода. Ширина шва с повышением силы тока сначала увеличивается, а затем несколько уменьшается. Оптимальные режимы сварки соответствуют максимальной ширине шва.

С увеличением напряжения дуги глубина проплавления основного металла уменьшается, а ширина шва и количество наплавленного и проплавленного метапла слегка увеличиваются. Повышение напряжения дуги сопровождается усилением разбрызгивания жидкого металла и ухудшением газовой защиты зоны сварки, приводящим к порам и повышению содержания газов в металле швов.

С увеличением скорости сварки уменьшаются размеры швов и количество наплавленного и проплавленного металлов.

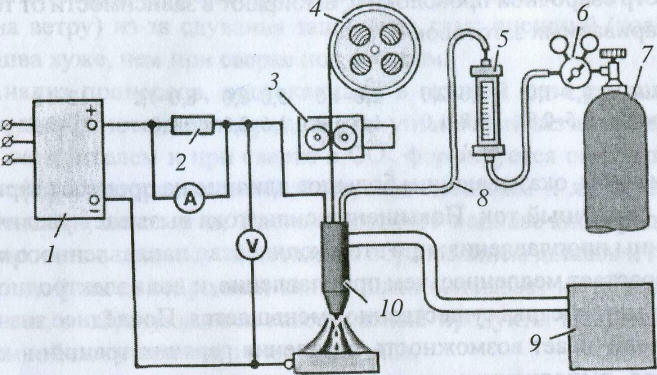

Рабочип пост для сварки плавящимся электродом в среде углекислого газа должен быть снабжен: источником постоянного тока, полуавтоматом, баллоном с газом, редуктором, ротаметром, амперметром и вольтметром (рис. 3.22).

Рис. 3.22. Схема постадля сварки плавящимся электродом в углекислом газе: / — источник питания дуги; 2 — шунт; 3 - механизм подачи проволоки; 4 -кассета с проволокой; 5 - ротаметр; 6 - редуктор; 7 - баллон; 8 - рукав (шланг); 9 - система циркуляционного охлаждения; 10 — горелка

Основными элементами полуавтоматов являются: держатель, гибкие шланги, механизм подачи сварочной проволоки, кассета со сварочной проволокой и шкаф управления. Конструктивные особенности как самих полуавтоматов, так и их отдельных элементов зависят в основном от назначения (специализации) полуавтоматов. В полуавтоматах для дуговой сварки осуществляется механизированная подача сварочной проволоки.

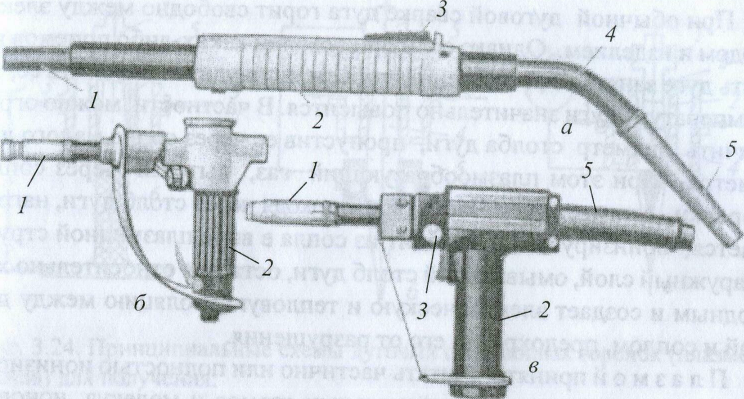

Наиболее важный элемент полуавтомата - механизм подачи проволоки. По способу подачи проволоки различают полуавтоматы трех типов: толкающего, тянущего и толкающе-тянущего (рис. 3.23). Наиболее распространены полуавтоматы толкающего типа Электродная проволока подается путем проталкивания ее через гибкий шланг (направляющий канал к держателю; устойчивая подача проволоки возможнаолько при достаточной ее жесткости (мягкая и тонкая проволока сминается). В полуавтоматах тянущего типа механизм размещен на держателе. В этом случае проволока протаскивается через гибкий шланг. Тянущая система обеспечивает устойчивую подачу мягкой и тонкой проволоки. Встречаются полуавтоматы с двумя синхронно работающими механизмами подачи. Один из них толкает, а другой протаскивает сварочную проволоку.

Рис. 3.23. Сварочные горелки для полуавтоматической сварки: а - для механизмов подачи толкающего типа; б - с встроеннымв рукоятку механизмом тянущего типа; в - с комбинрованным механизмом подачи толкающе-тянущего типа; 1 - шланг; 2 - рукоятка; 3 - кнопка управления; 4 - направляющая; 5 - сопло

Для сварки выпускают полуавтоматы, рассчитанные на номинальные токи 150-600 А для проволок диаметром 0,8-3,5 мм со скоростями подачи 1,0-0,17 м/мин. Полуавтоматы комплектуются источниками питания - выпрямителями с жесткой характеристикой.

3.2.7. Плазменная сварка

Плазменная сварка относится к дуговьм видам; при этом в качестве источника нагрева свариваемых заготовок используется сжатая дуга.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать дуге занять ее естественный объем, принудительно сжать ее, то температура дуги значительно повысится. В частности, можно ограничить диаметр столба дуги, пропустив ее через сопло малого диаметра. При этом плазмообразующий газ, вытекая через сопло горелки, сжимает дугу. Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения.

П л а з м о й принято считать частично или полностью ионизированный газ, состоящий из нейтральных атомов и молекул, ионов и электронов. Типичное плазменное состояние вещества имеет место в электрическом газовом разряде. Плазма газового разряда в зависимости от состава среды характеризуется температурами от 2000 до 50000 °С.

Плазменные струи получают вплазменных горелках, которые называют акже плазмотронами. В промышленности находят применение главным образом дуговые плазменные горелки постоянного тока. Наиболее распространены способы получения плазменных струй путем интенсивного охлаждения газовым пото-ком столба дуги, горящей в сравнительно узком водоохлаждаемом канале плазменной горелки.

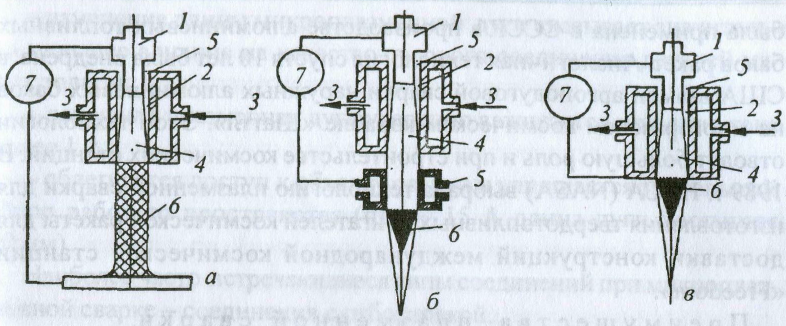

В инженерной практике используют две основные п р и н ц и -пиальные схемы дуговых плазменных горелок: прямого и косвенного действия.

Вгорелках прямого действия длясваркиплазменной дугой одним из электродов служит обрабатываемый материал (рис. 3.24, а). В этом случае используют два энергетических источника: плазменную струю и электрически активное пятно дуги. Внутренний КПД такой горелки, т.е. использование подведенной к ней электроэнергии, достигает 60-80 %.

В горелках косвенного действия для сварки плазменной струей (рис. 3.24, б, в) для снижения тепловой нагрузки на электроды применяют магнитное закручивание дуги. Максимальные значения внутреннего КПД таких горелок (при больших рас-

Первое упоминание о разработке плазменной сварки относится к 1950-м годам. В течение 1960-х годов были предложены несколько принципов формирования плазменно-газового потока, разработаны и внедрены оборудование и технология этого процесса в производство. В настоящее время постоянно осуществляется развитие, совершенствование плазменной сварки и поиск новых областей её при-менения как у нас в стране, так и за рубежом.

Р ис.

3.24. Принципиальные схемы дуговых

плазменных горелок (плазмотронов) для

получения:

ис.

3.24. Принципиальные схемы дуговых

плазменных горелок (плазмотронов) для

получения:

а - плазменной дуги; б, в - плазменной струи; / - электрод; 2 - канал; З'-охлаждающая вода; 4 - столб дуги; 5 - сопло; 6 - плазменная струя; 7 -источник тока

ходах газа) достигают 50-70 %. Часть энергии дуги расходуется на нагрев электродов разряда, а также рассеивается в окружающее пространство вследствие лучистого и конвективного теплообмена.

Состав плазмообразующего газа (аргон, гелий, азот и пр.) выбирают в зависимости от требований, предъявляемых к процессу. Электроды изготавливают обычно из меди и вольфрама. Стенки камеры защищены от теплового оздействия дуги слоем сравнительно холодного газа.

Основными параметрами регулирования тепловых характеристик плазменной струи являются сила тока и длина дуги, а также расход плазмообразующего газа. Увеличение силы тока и длины дуги приводит к возрастаниютемпературы струи; с повышением расхода плазмообразующего газа при больших его значениях снижается среднемассовая температура струи.

Применение плазменной сварки. Исследования в области плазменных технологий как в нашей стране, так и за рубежом были направлены на решение проблем авиа- и ракетостроения, электроники, ядерной энергетики, криогенной техники. Основное внимание уделялось улучшению качества сварки изделий из алюминия коррозионно-стойких и жаропрочных сплавов и титана в большом диапазоне толщин, различных типов соединений. В конце 1960-х гг. сварка проникающей плазменной дугой переменного тока была применена в СССР в производстве алюминиевых топливных баков ракет. Аналогичная технология спустя 10 лет была внедрена в США взамен аргонодуговой сварки наружных алюминиевых баков на многоразовом космическом корабле «Шаттл». Этой технологии отводят большую роль и при строительстве космических станций. В 1989 г. НАСА (ЫА8А) выбрала технологию плазменной сварки для изготовления твердотопливных двигателей космической ракеты для доставки конструкций международной космической станции «Ргеес1от».

Преимущества плазменной сварки.

По равнению аргонодуговой плазменно-дуговая сваркаотли-чается более стабильным горением дуги. При этом обеспечивается более равномерное проплавление кромок.

По проплавляющей способности плазменная дуга занимает промежуточное положение между электронным лучом и дугой, горящей в аргоне.

Столб дуги и струя плазмы имеют цилиндрическую форму, поэтому площадь поверхности металла, через которую осуществляется теплопередача от струи к металлу, не зависит от расстояния меж-ду электродом горелки и изделием.

Благодаря цилиндрической форме столба дуги процесс плазменно-дуговой сварки менее чувствителен к изменению дпины дуги, чем аргонодуговая сварка. Изменение длины дуги конической формы (при аргонодуговой сварке) всегда ведет к изменению диаметра пятна нагрева, а следовательно, и к изменению ширины шва. Плазменная сварка позволяет иметь практически постоянный диа-метр пятна и дает возможность стабилизировать проплавление основного металла. Это свойство плазменной дуги с успехом ис-пользуется при сварке очень тонких листов.

Отдельно следует выделить сварку микроплазменной д у го й.

Микроплазменной дугой (сила тока 0,1-15 А) сваривают листы толщиной 0,025-0,8 мм из углеродистой и нержавеющей стали, меди, инконеля, хастеллоя, ковара, титана, тантала, молибдена, вольфрама, золота. Источники питания позволяют вести процесс в непрерывном и импульсном режимах.

По сравнению с аргонодуговой сваркой микроплазменная имеет следующие важные преимущества:

— изменение длины микроплазменной дуги оказывает значительно меньшее влияние на качество сварного соединения деталей малых толщин;

— дежурная плазменная дуга уверенно зажигается при силе тока менее 1 А;

— облегчается доступ к объекту сварки и улучшается зрительный обзор рабочего пространства (при ~ 15 А длина дуги достигает 10мм).

Наиболее часто встречающиеся типы соединений при микроплазменной сварке — соединения с отбортовкой.

Микроплазменная сварка находит широкое применение в радио-электронике и приборостроении для сварки тонких листов и фоль-ги. В авиационной промышленности с помощью микроплазменной сварки изготавливают детали толщиной 0,1-0,5 мм типа сильфонов, тонкостенных трубопроводов, деталей приборов из легированных сталей, алюминиевых сплавов, тугоплавких металлов. В последнее время микроплазменная сварка широко применяется в произ-водстве и ремонте деталей электроники и космонавтики, измерительных инструментов, часов, ювелирных изделий, металлических фильтров, термопар и тонкостенных трубок, зубопротезировании.