- •Методические основы. Определение внутренних сил и напряжений. (сопротивление материалов)

- •Растяжение и сжатие.

- •Растяжение и сжатие.

- •Сдвиговая деформация

- •Поперечный изгиб

- •Сложное сопротивление.

- •Детали машин.

- •Динамика точки и системы.

- •Опоры и направляющие.

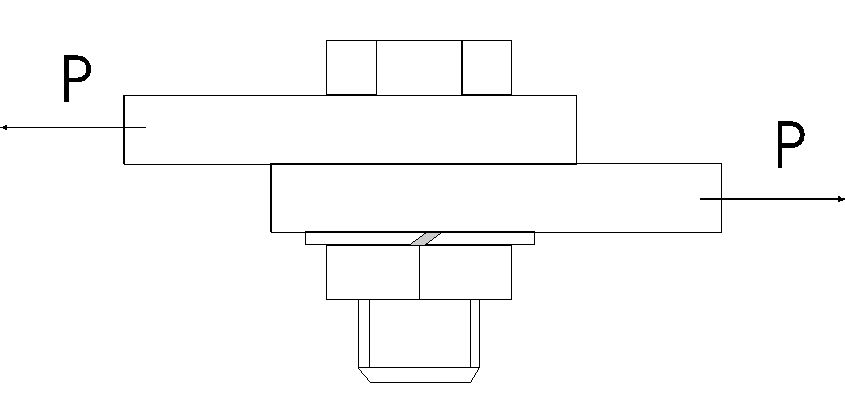

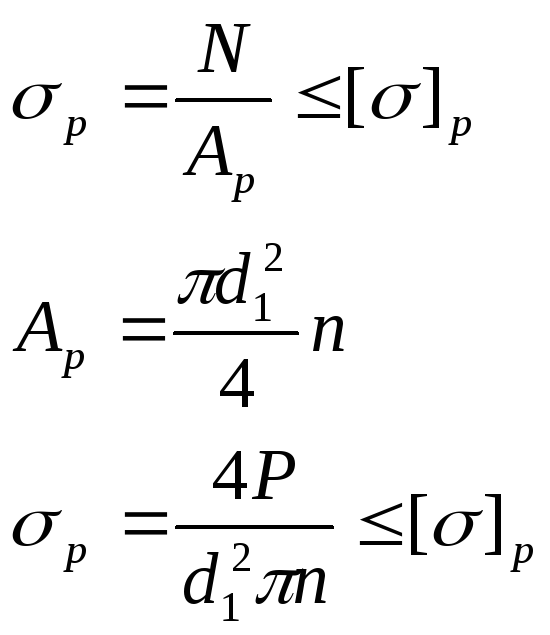

- •2. Расчет болта нагруженного поперечной силой и установленного без зазора.

- •3. Расчет резьбы на смятие.

- •Валы и оси

- •Кинематический анализ.

- •Уравнение равновесия системы сил, произвольно расположенных на плоскости.

- •Статика Понятия и определения

- •Аксиомы статики

- •Связи и реакции связи

- •Уравнение равновесия пространственной системы сил

- •1.1. Задачи сопротивления материалов

- •Сопротивление материалов

- •Кинематика

- •Основы динамики точки и тела. Динамика механизмов.

Динамика точки и системы.

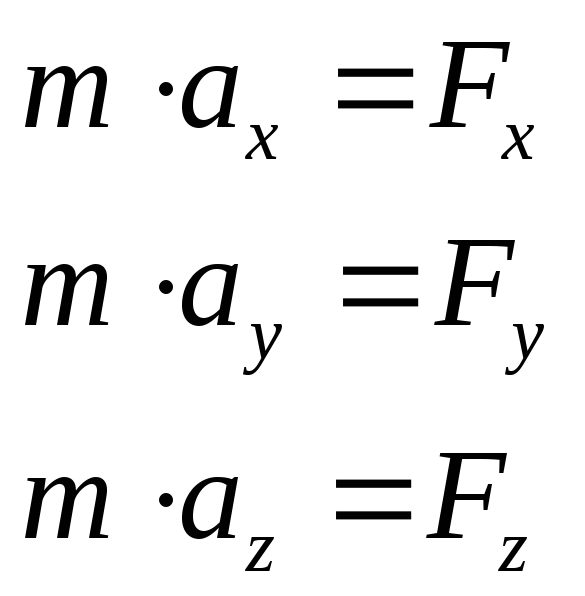

Дифференциальное уравнение движения материальной точки.

Используя основной закон динамики можно рассмотреть дифференциальное уравнение материальной точки.

![]()

Пусть

равнодействующая всех сил и реакций

связи будет

![]() ,

а масса m.

Ускорение, в общем виде, можно выразить

через радиус-вектор:

,

а масса m.

Ускорение, в общем виде, можно выразить

через радиус-вектор:

![]() .

.

Тогда:![]() .

.

Соответственно в декартовой системе координат:

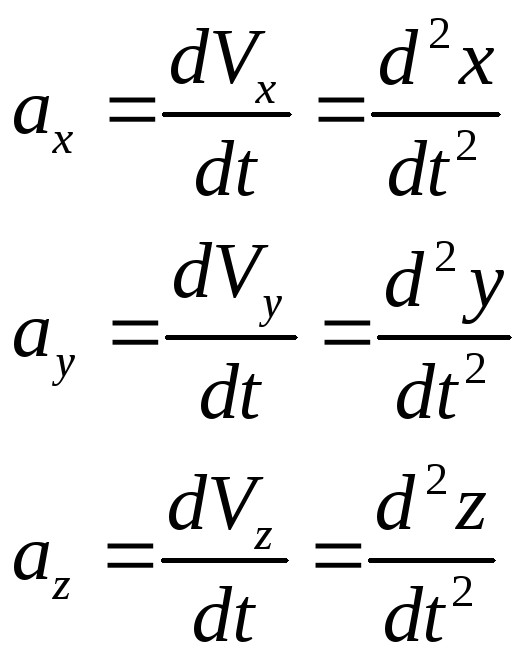

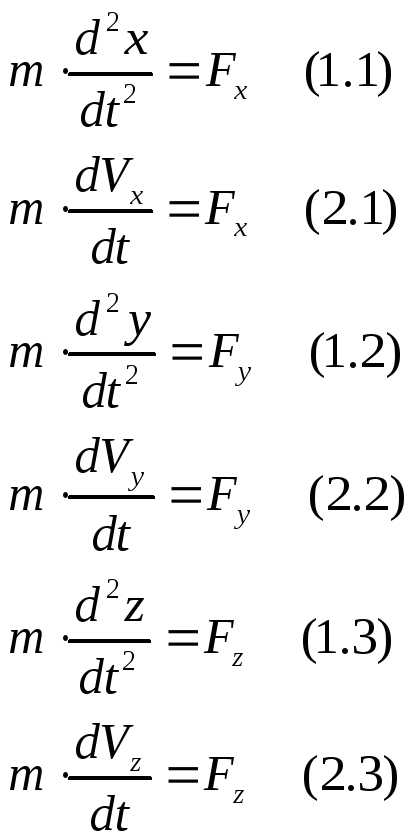

Выражая проекции ускорения через вторые производные по перемещению, получаем:

Дифференциальное уравнение материальной точки в декартовой системе координат, в конечном счете, примет следующий вид:

Рассмотрим

один из примеров: (Рис. 2)

Груз весом Р начинает движение из состояния покоя вдоль гладкой горизонтальной плоскости, под действием силы F:

![]() -

закон изменения линейной силы.

-

закон изменения линейной силы.

Найти закон движения груза.

Решение:

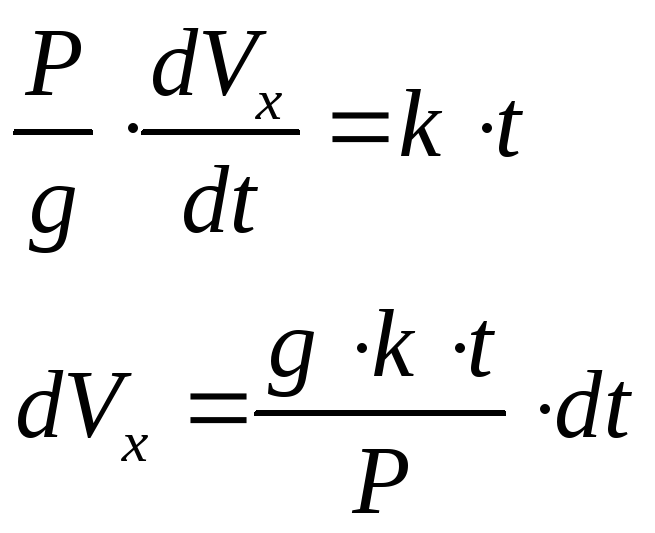

Н.У: t=0, x=0, Vx=0, m=P/g.

Используем выражения (2).

После интегрирования получим:

![]() .

.

Подставив начальные условия, получаем:

![]()

Следовательно, окончательное выражение для перемещения примет вид:

![]() .

.

Б34: Подшипники качения. Основы выбора и расчет долговечности.

Опоры и направляющие.

Опорами и направляющими называются устройства, обеспечивающие вращательное движение частей механизмов.

Различаются опоры скольжения, опоры качения, опоры с упругими элементами, опоры с газовой смазкой, опоры с магнитными подвесами.

Наибольшее распространение получили опоры качения.

Опоры скольжения. Основы классификации.

Достоинства подшипников трения-качения.

1. Малые моменты сопротивления при троганьи;

2. малые потери на трение;

3. простота сборки и ремонта механизма;

4. малые осевые габариты.

Недостатки подшипников трения-качения.

1. повышенная чувствительность к ударным и вибрационным нагрузкам;

2. повышенные радиальные габариты.

Подшипники скольжения делятся:

1. на стандартные и насыпные

2. по способности воспринимать нагрузку

а) по направлению - радиальные, радиально-упорные и упорные.

б) по величине – сверхлегкая, легкая, средняя, тяжелая и др. серии.

3. по форме тел качения – шариковые, роликовые (цилиндрические, конические, бочкообразные, игольчатые).

4. по конструктивно-эксплуатационным признакам: (не) самоустанавливающиеся, (не) разборные.

|

5

|

Конструктивные свойства |

|

2 |

Тип тел качения |

|

4 |

Серия |

|

04 |

Размер |

Размер:

00-10 мм

01-12 мм

02-15 мм

03-17 мм

04-20 мм

далее кратные 5

Серии:

1 – особо легкая

2 - легкая

3 - средняя

4 – тяжелая

Типы тел качения:

0 –шариковые;

1 –шариковые двухрядные;

2 – радиальные с короткими роликами;

7 – упорно-шариковые.

Наибольшее распространение получили радиальные шариковые подшипники (0), которые могут воспринимать как радиальные, так и небольшие осевые нагрузки.

Цилиндрические роликовые могут выдерживать по сравнению с шариковыми большие радиальные нагрузки, но не выдерживают осевых.

Подшипники с витыми роликами за счет упругих деформаций ролика выдерживают ударные нагрузки.

Игольчатые подшипники находят применение в тяжелонагруженных тихоходных передачах, отличаются малыми габаритами в радиальном направлении.

Конические роликовые подшипники используются как радиально-упорные, для восприятия радиальных и односторонних осевых нагрузок.

Упорные подшипники – воспринимают односторонние осевые нагрузки. Тела качения в этих подшипниках могут быть и в виде шариков и в виде роликов.

Выбор и основы расчета подшипников качения.

Долговечность подшипников качения ограничивается усталостным выкрашиванием поверхностных слоев дорожек качения.

При радиальных нагрузках устанавливаются радиальные подшипники, это реализуется, например, для цилиндрических прямозубых передач.

При сочетании радиальных и осевых нагрузок устанавливаются, как правило, радиальноупорные подшипники (используются в цилиндрических косозубых, конических и червячных передачах).

При частоте вращения внутреннего кольца подшипников больше чем 1 об/мин подбор подшипников осуществляется по динамической грузоподъемности (С), в противном случае по статической грузоподъемности (С0).

Динамическая грузоподъемность для радиальных и радиально-упорных подшипников определяется такой радиальной нагрузкой, при которой группа идентичных подшипников с неподвижным нагруженным кольцом может выдержать один миллион оборотов внутреннего кольца.

При выборе подшипников задаются долговечностью в часах (миллионы оборотов)

![]()

где L – долговечность, Q – приведенная нагрузка, m — показатель степени, равный для шарикоподшипников 3,0, а для роликоподшипников 3,33; С — динамическая грузоподъемность, указанная в каталогах на подшипники качения.

Приведенная (эквивалентная) нагрузка Q учитывает ряд факторов, влияющих на работоспособность подшипников: совместное действие радиальной и осевой нагрузок, возникающие толчки и удары, вращение внутреннего или внешнего кольца, а также изменение температуры.

Для шариковых радиальных и радиально-упорных и роликовых радиально-упорных подшипников приведенную нагрузку вычисляют по формуле

![]()

где Кк — коэффициент вращения (при вращении внутреннего кольца Кк — 1, при вращении наружного кольца Кк — 1,2); R — радиальная нагрузка; А — осевая нагрузка; X и У — коэффициенты радиальной и осевой нагрузок; определяются для каждого типа подшипников качения в зависимости от соотношения радиальной и осевой нагрузок; Кб — коэффициент безопасности, учитывающий динамичность действующей нагрузки; Кт — температурный коэффициент, до 100°С к=1; при 200°С к=1,25

Б35: Общая характеристика и основы расчета заклепочных соединений.

Соединение деталей.

Общие сведения.

Соединения делятся на разъёмные и неразъёмные.

|

Неразъёмные |

Разъёмные |

|

Сварка, пайка, клёпка, развальцовка, склейка … |

Резьбовые, шпоночные, штифтовые, шлицевые … |

Неразъёмные соединения.

Заклепочные соединения.

Достоинства:

1Высокая прочность и надежность.

2Повышенное сопротивление к ударным и вибрационным нагрузкам.

3Возможность соединения деталей из трудносвариваемых материалов.

Недостатки:

1Высокая стоимость и трудоемкость.

2Повышенный расход материала.

3Невозможность соединения деталей сложной конфигурации.

Типы заклепок:

1С круглой головкой.

2С потайной головкой.

3Бочкообразные.

4Широкая.

5Трубчатая.

6Взрывные.

Основные причины разрушения заклепочных соединений:

1Срез заклепок.

2Смятие заклепок с листов.

3Разрыв листа в сечениях ослабленных отверстием под заклепки.

Расчет заклепочного шва заключается в определении диаметра заклепок, их количества, шага заклепочного шва, расстояния от заклепки до края соединяемых деталей.

t- шаг, l- расстояния от центра заклёпки до края соединяемых деталей.

t=3d3 –для однорядных заклепок.

t=4d3 –для двурядных.

l=1.65d3 –при сверлении.

l=2d3 –при продавливании.

δ листа =0,5 d3

δ накладки =0,8 δлиста

Расчет заклепочных соединений см. практические занятия.

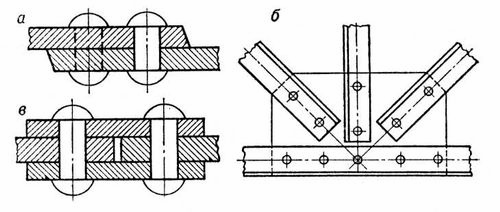

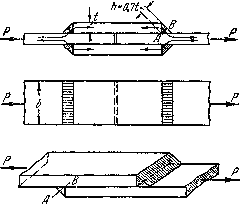

Общая характеристика и основы расчета заклепочных соединений.

Заклёпочное соединение, неразъёмное соединение деталей посредством заклёпок, применяемое главным образом для скрепления листового и профильного проката. З. с. выполняют внахлёстку, встык с одной накладкой, встык с двумя накладками (рис.). З. с. вытесняются более экономичными сварными и клеевыми соединениями. До появления сварки З. с. были основными в металлоконструкциях мостов, подъёмных кранов (силовые или прочные соединения), котлов (силовые плотные или прочноплотные соединения) и резервуаров малого давления (плотные соединения). З. с. применяют для деталей из несвариваемых, а также не допускающих нагрева материалов; тонкостенных деталей (из листового материала и т.п.) в самолётостроении, при изготовлении кузовов автобусов, троллейбусов и др.; в сильно нагруженных соединениях, работающих в условиях ударной и вибрационной нагрузок.

Заклёпочные соединения: а — внахлёстку двухрядным швом; б — встык с одной накладкой; в — встык с двумя накладками однорядными швами.

Практические примеры расчета на сдвиг. Заклепочные соединения.

Понятие о сдвиге. Расчет заклепок на перерезывание.

Мы изучали, что при простом растяжении или простом сжатии две части стержня, разделенные наклонным сечением, стремятся не только оторваться друг от друга, но и сдвинуться одна относительно другой. Растяжению сопротивляются нормальные, а сдвигу — касательные напряжения.

На практике целый ряд деталей и элементов конструкций работает в таких условиях, что внешние силы стремятся их разрушить именно путем сдвига.

В соответствии с этим при проверке прочности таких элементов на первый план выступают касательные напряжения. Простейшими примерами подобных деталей являются болтовые и заклепочные соединения. Заклепки во многих случаях уже вытеснены сваркой; однако они имеют еще очень большое применение для соединения частей всякого рода металлических конструкций: стропил, ферм мостов, кранов, для соединения листов в котлах, судах, резервуарах и т. п. Для образования заклепочного соединения в обоих листах просверливают или продавливают отверстия. В них закладывается нагретый до красного каления стержень' заклепки с одной головкой; другой конец заклепки расклепывается ударами специального молотка или давлением гидравлического пресса (клепальной машины) для образования второй головки. Мелкие заклепки (малого диаметра — меньше 8 мм) ставятся в холодном состоянии (авиационные конструкции).

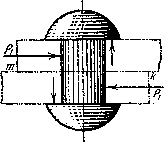

Для

изучения работы заклепок рассмотрим

простейший пример заклепочного соединения

(Рис.1). Шесть заклепок, расположенных в

два ряда, соединяют два листа внахлестку.

Под действием сил Р эти листы стремятся

сдвинуться один по другому, чему

препятствуют заклепки, на которые и

будет передаваться действие сил

![]() ).

).

Рис.1. Расчетная схема заклепочного соединения

Для проверки прочности заклепок применим общий порядок решения задач сопротивления материалов.

На

каждую заклепку передаются по две равные

и прямо противоположные силы: одна—от

первого листа, другая — от второго.

Опытные исследования показывают, что

одни из заклепок ряда нагружаются

больше, другие — меньше. Однако к моменту

разрушения усилия, передающиеся на

различные заклепки, более или менее

выравниваются за счет пластических

деформаций. Поэтому принято считать,

что все заклепки работают одинаково.

Таким образом, при заклепках в соединении,

изображенном на фиг. 1, на каждую из них

действуют по две равные и противоположные

силы

![]() (Рис.2); эти силы передаются на заклепку

путем нажима соответствующего листа

на боковую полуцилиндрическую поверхность

стержня. Силы

(Рис.2); эти силы передаются на заклепку

путем нажима соответствующего листа

на боковую полуцилиндрическую поверхность

стержня. Силы

![]() стремятся перерезать заклепку по

плоскости mk раздела обоих листов.

стремятся перерезать заклепку по

плоскости mk раздела обоих листов.

Рис.2. Силы, действующие на заклепочное соединение.

Для

вычисления напряжений, действующих по

этой плоскости, разделим мысленно

заклепочный стержень сечением mk и

отбросим нижнюю часть (Рис.2). Внутренние

усилия, передающиеся по этому сечению

от нижней части на верхнюю, будут

уравновешивать силу

![]() т. е. будут действовать параллельно ей

в плоскости сечения, и в сумме дадут

равнодействующую, равную

т. е. будут действовать параллельно ей

в плоскости сечения, и в сумме дадут

равнодействующую, равную

![]() .

Следовательно, напряжения, возникающие

в этом сечении и действующие касательно

к плоскости сечения, это — касательные

напряжения

.

Следовательно, напряжения, возникающие

в этом сечении и действующие касательно

к плоскости сечения, это — касательные

напряжения

![]() .

Обычно принимают равномерное распределение

этих напряжений по сечению. Тогда при

диаметре заклепки d на единицу площади

сечения будет приходиться напряжение:

.

Обычно принимают равномерное распределение

этих напряжений по сечению. Тогда при

диаметре заклепки d на единицу площади

сечения будет приходиться напряжение:

![]()

Величина

допускаемого касательного напряжения

![]() ,

или, как говорят, допускаемого напряжения

на срез, принято определять в виде:

,

или, как говорят, допускаемого напряжения

на срез, принято определять в виде:

![]() Зная

Зная

![]() ,

мы напишем условие прочности заклепки

на перерезывание в таком виде:

,

мы напишем условие прочности заклепки

на перерезывание в таком виде:

![]()

т.

е. действительное касательное напряжение

![]() в материале заклепки должно быть равно

допускаемому

в материале заклепки должно быть равно

допускаемому

![]() или меньше его.

или меньше его.

Из

этого условия можно определить необходимый

диаметр заклепок, если задаться их

числом, и наоборот. Обычно задаются

диаметром заклепочных стержней d в

соответствии с толщиной t склепываемых

частей (обычно

![]() ) и определяют необходимое число заклепок

) и определяют необходимое число заклепок

![]() :

:

![]()

Знаменатель этой формулы представляет собой ту силу, которую безопасно может взять на себя каждая заклепка.

Пусть

![]()

![]()

![]() ;

тогда

;

тогда

![]()

Рис.3. Расчетная модель действия нормальных напряжений

При

выводе формулы расчета заклепки на

перерезывание, помимо оговоренных,

допущена еще одна неточность. Дело в

том, что силы

![]() действующие на заклепку, не направлены

по одной прямой, а образуют пару. Эта

пара уравновешивается другой парой,

образующейся из реакций соединенных

листов на головку заклепки (Рис.3) и ведет

к появлению нормальных напряжений,

действующих по сечению mk.

действующие на заклепку, не направлены

по одной прямой, а образуют пару. Эта

пара уравновешивается другой парой,

образующейся из реакций соединенных

листов на головку заклепки (Рис.3) и ведет

к появлению нормальных напряжений,

действующих по сечению mk.

Кроме этих нормальных напряжений, по сечению mk действуют еще нормальные напряжения, вызванные тем, что при охлаждении заклепочный стержень стремится сократить свою длину, чему мешает упор головок заклепки в листы. Это обстоятельство, с одной стороны, обеспечивает стягивание заклепками листов и возникновение между ними сил трения, с другой — вызывает значительные нормальные напряжения по сечениям стержня заклепки. Особых неприятностей эти напряжения принести не могут. На заклепки идет сталь, обладающая значительной пластичностью; поэтому даже если бы нормальные напряжения достигли предела текучести, можно ожидать некоторого пластического удлинения стержня заклепки, что вызовет лишь уменьшение сил трения между листами и осуществление в действительности той схемы работы заклепки на перерезывание, на которую она и рассчитывается. Поэтому эти нормальные напряжения расчетом не учитываются.

Б36: Общая характеристика и основы расчета сварных соединений.

Соединение деталей.

Общие сведения.

Соединения делятся на разъёмные и неразъёмные.

|

Неразъёмные |

Разъёмные |

|

Сварка, пайка, клёпка, развальцовка, склейка … |

Резьбовые, шпоночные, штифтовые, шлицевые … |

Неразъёмные соединения.

Сварные соединения.

Соединение частей в одно целое при сварке получается за счёт местного нагрева соединяемых частей до плавления или до пластичного соединения. Можно соединять как металлические так и не металлические детали.

Достоинства:

1Равнопрочность по отношению к соединяемым элементам.

2Экономия материала.

3высокая производительность и простота технологии.

Недостатки:

1Возникает температурное напряжение.

2Коробление тонкостенных элементов и неравномерность концентрации напряжения.

Способы сварки:

1Электродуговая сварка, при этой сварке теплотой, которая выделяется электрической дугой, оплавляются соединяемые элементы и металл электрода. Этот вид сварки хорошо подаётся автоматизации.

2Электрошлаковая сварка, производится в шлаковых банях и позволяет сварить металл неограниченной толщины.

3Контактная сварка, осуществляется за счет тепла, выделяемого при прохождении тока через место контакта в соединяемых деталях, которые находятся в условиях прижатия.

4В струе газового пламени, реализуется для малых толщин.

Виды сварных соединений:

-

Встык.

-

Внахлестку.

-

Тавровая.

-

Угловая.

-

Прорезная.

-

Пробковая.

Расчет сварных соединений: см. практические занятия.

Общая характеристика и основы расчета сварных соединений.

При изготовлении металлических конструкций часто применяется сварка с помощью электрической дуги.

Впервые электрическая дуга была открыта русским ученым проф. В. В. Петровым в 1802 г. Обнаружив плавление металла в пламени полученной им электрической дуги, проф. Петров указал на возможность использования этого явления в технике. Однако электрическая дуговая сварка была изобретена лишь в конце XIX века русскими инженерами Н. Н. Бенардосом (1882 г.) нашим земляком и Н. Г. Славяновым (1888 г.) и получила впоследствии широкое распространение во всем мире.

Сущность электросварки по методу Славянова заключается в том, что, расплавляя электрической дугой материал электрода (сталь), заполняют им стык соединяемых элементов, также прогреваемых дугой до температуры плавления. В результате, после остывания расплавленного металла, образуется шов, прочно соединяющий стыкуемые элементы. Схема сварки показана на Рис.1. Электрическая дуга горит между металлическим электродом и свариваемым металлом, расплавляя электрод и кромки соединяемых элементов металла, между которыми образуется так называемая сварочная ванна.

![]()

Рис.1. Технологическая схема сварки.

Для защиты плавящегося металла от попадания вредных включений из окружающего воздуха на поверхность электрода наносится толстая защитная обмазка, выделяющая при плавлении электрода большое количество шлака и газов, благодаря чему плавящийся металл изолируется от окружающего воздуха.

Этим обеспечивается высокое качество металла сварного шва, механические свойства которого могут резко ухудшиться под влиянием кислорода и азота воздуха (при отсутствии обмазки или при тонкой обмазке). С той же целью автоматическая сварка производится под слоем флюса, защищающим плавящийся металл от попадания кислорода и азота воздуха.

При правильном выборе конструкции соединений, материалов и технологии сварки сварные соединения по надежности не уступают заклепочным при действии как статических, так и динамических нагрузок (в том числе ударных и знакопеременных). В то же время электросварка имеет ряд преимуществ перед клепкой, из которых важнейшими являются меньшая трудоемкость сварочных работ и отсутствие ослабления сечений соединяемых элементов отверстиями. Это дает значительную экономию средств и металла, помимо экономии, получаемой за счет большей компактности соединений. Большие экономические выгоды, приносимые электросваркой, и даваемое ею упрощение конструкций привели в последнее время к постепенному вытеснению заклепочных соединений сварными.

Значительное развитие электросварка получила в СССР благодаря трудам советских ученых Патона, Вологдина, Никитина, Хренова и др., разработавших новые методы сварки, обеспечивающие высокую прочность соединений.

Методы расчета сварных соединений тесно связаны с технологией сварки, причем для многих видов соединений расчет носит весьма условный характер. Вообще методику расчета сварных соединений нельзя еще считать установившейся.

Что касается норм допускаемых напряжений для материала швов, то они принимаются различными в зависимости от способа сварки (ручная и автоматическая), а также от состава и толщины защитной обмазки электродов.

В таблице приведены допускаемые напряжения для сварных швов в конструкциях из стали марки ст. 3 по существующим нормам.

Таблица. Допускаемые напряжения при сварке.

![]()

При проверке прочности сварных швов учитывается возможный непровар в начале шва и образование кратера в конце. Поэтому расчетная длина шва принимается меньшей, чем действительная или проектная на 10 мм.

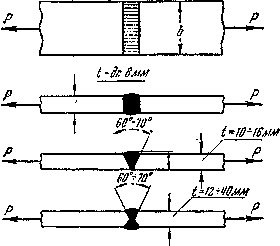

Необходимо отметить, что наиболее простым и надежным видом соединения является соединение встык, образуемое путем заполнения зазора между торцами соединяемых элементов наплавленным металлом. Соединение встык осуществляется, в зависимости от толщины соединяемых элементов, по одному из типов, показанных на Рис.2. Проверка прочности производится на растяжение или сжатие по формуле:

![]()

Рис.2. Расчетная схема сварного соединения.

Здесь

![]() —условная рабочая площадь сечения шва,

где расчетная длина шва

—условная рабочая площадь сечения шва,

где расчетная длина шва

![]() ,

а высота шва h принимается равной толщине

свариваемых элементов t.

,

а высота шва h принимается равной толщине

свариваемых элементов t.

Поскольку допускаемое напряжение для сварного шва ниже, чем для основного металла, стремятся к увеличению длины стыкового шва. С этой целью применяют соединение встык с косым швом (Рис.3). Исследования таких соединений, произведенные Институтом электросварки Академии наук УССР, показали, что равнопрочность их с основным металлом всегда обеспечивается.

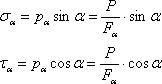

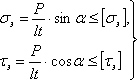

Проверка прочности косых швов производится и по нормальным и по касательным напряжениям, возникающим по сечению шва mn:

Рис.3. Расчетная схема косого сварного соединения.

Имея

в виду, что

![]() получим:

получим:

(10.10)

Здесь

расчетная длина шва по техническим

условиям принимается равной

![]()

Как

установлено опытом, наиболее рациональным

углом наклона шва к линии действия сил

является

![]() .

Недостатком соединения косым швом

является неудобство центрировки

стыкуемых элементов при сварке, поэтому

его применяют редко.

.

Недостатком соединения косым швом

является неудобство центрировки

стыкуемых элементов при сварке, поэтому

его применяют редко.

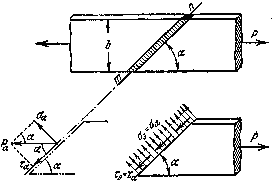

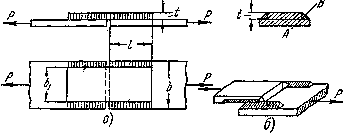

Иногда соединение листов производится внахлестку или встык с перекрытием накладками. Это вызывает необходимость сваривать листы, не лежащие в одной плоскости, что осуществляется при помощи так называемых валиковых (или угловых) швов — лобовых или торцевых (перпендикулярных к направлению действующей силы) и боковых или фланговых (параллельных ей).

Валиковый

шов в сечении имеет довольно неопределенную

форму (Рис.104). В теоретических расчетах

на прочность сечение шва принимается

в виде равнобедренного треугольника

(очерченного пунктиром) с расчетной

высотой

![]() ).

).

![]()

а) технология. б) расчетная схема

Рис.4. Сварное соединение внахлестку:

Соединения торцевыми(лобовыми) швами показаны на рис.5. Разрушение таких швов происходит по наиболее слабому сечению AB, как это установлено опытами.

Рис.5. Сварное соединение торцевыми швами.

Как это видно из рис. 4 б, полное напряжение, возникающее в сечении АВ, может быть разложено на нормальную и касательную составляющие. Поскольку сопротивление стали сдвигу ниже, чем при растяжении, расчет лобовых швов производится условно на срез в предположении равномерного распределения касательных напряжений по площади сечения АВ. Имея в виду, что на восприятие силы Р в этих соединениях (Рис.5) работают два лобовых шва, верхний и нижний, получим:

![]()

Так

как площадь сечения шва

![]() ,

а расчетная длина

,

а расчетная длина

![]() ,

то условие прочности примет вид:

,

то условие прочности примет вид:

![]()

В действительности, материал шва испытывает сложное напряженное состояние, причем напряжения по сечению АВ распределяются неравномерно. Исследования, произведенные методами теории упругости и подтвержденные экспериментально, показали, что в углах шва имеет место высокая концентрация напряжений.

Если учесть, что, вследствие укорочения швов при остывании, в зоне сварки возникают дополнительные напряжения и в основном металле, ведущие к переходу его в хрупкое состояние, то следует иметь в виду, что концентрация напряжений может явиться причиной появления трещин в основном металле соединения.

Поэтому такое соединение не может быть рекомендовано, особенно при переменной или ударной нагрузке. Значительно надежнее работа соединения встык без накладок.

Соединение фланговыми (или боковыми) швами показано на Рис.6 а. Разрушение шва, показанное на Рис.6 б, происходит на значительном его протяжении путем срезывания наплавленного металла в направлении, параллельном шву по наиболее слабой плоскости АВ.

Рис.6. Соединение фланговыми швами- а) и его разрушение б)

Условие прочности для двух симметрично расположенных швов имеет вид:

![]()

Если стык перекрыт двухсторонними накладками, число швов удвоится и условие прочности примет вид:

![]()

Отсюда

обычно определяют необходимую расчетную

длину

![]() фланговых швов. Проектная же длина

каждого шва принимается равной

фланговых швов. Проектная же длина

каждого шва принимается равной

![]() .

.

Как показали опыты, разрушение фланговых швов происходит по типу разрушений пластичных материалов со значительными остаточными деформациями. Это делает работу фланговых швов более благоприятной, чем работу лобовых швов. Однако следует иметь в виду, что у концов фланговых швов также имеет место высокая концентрация напряжений.

При проектировании часто стремятся обеспечить большую надежность соединения, применяя вместо сварки встык, или в дополнение к ней, перекрытие стыка накладками, которые привариваются фланговыми или торцевыми швами, а иногда и теми и другими вместе. Как уже указывалось, при переменных и ударных нагрузках такое «усиление» стыка может принести больше вреда, чем пользы.

Что

касается расчета такого комбинированного

стыка, то при одновременном применении

лобовых и фланговых швов считают, что

сопротивление соединения равно сумме

сопротивлений всех швов, т. е.

![]() ,

где сопротивление торцевого шва при

расчетной длине

,

где сопротивление торцевого шва при

расчетной длине

![]() равно

равно

![]() ,

а сопротивление двух фланговых швов

,

а сопротивление двух фланговых швов

![]() ,

причем

,

причем

![]() ,

где b —ширина накладки. В результате

подстановки получаем:

,

где b —ширина накладки. В результате

подстановки получаем:

![]()

Зная

длину торцевого шва, определяют длину

фланговых швов

![]() .При

двухсторонних накладках число швов

удваивается, т. е. правую часть полученного

соотношения следует удвоить.

.При

двухсторонних накладках число швов

удваивается, т. е. правую часть полученного

соотношения следует удвоить.

Так как торцевые швы более жестки, то при совместной работе с фланговыми они перегружаются, что ведет к неравномерной работе соединения. Если учесть, что в таком соединении и термические напряжения достигают больших значений, то устройства такого стыка следует избегать.

Иногда при соединении внахлестку, в дополнение к фланговым швам, применяют прорезные швы, осуществляемые путем наплавки металла в узкую прорезь, сделанную в одном из соединяемых элементов параллельно действующему на соединение усилию.

Рис.7.

Комбинация фланговых и прорезных швовПри

длине прорезного шва

![]() и ширине прорези d сопротивление такого

шва срезу равно:

и ширине прорези d сопротивление такого

шва срезу равно:

![]()

где

![]() — усилие, приходящееся на прорезной

шов.

— усилие, приходящееся на прорезной

шов.

В

комбинированном соединении с фланговыми

швами для записи расчетного условия

принимают, что

![]() или

или

![]()

Задавшись размерами одного из швов (обычно флангового), находят необходимую длину другого. При этом ширина прорези d принимается равной двойной толщине прорезанного металла, длина — не более двадцати толщин.

Недостатками соединения с прорезными швами являются: 1) ослабление сечения прорезями вследствие неизбежного непровара и 2) высокая концентрация напряжений в основном металле в зоне сварки, ведущая к появлению трещин около углов прорезного шва; поэтому такое соединение может применяться лишь в крайних случаях, при условии хорошо продуманной технологии сварочных работ.

В заключение заметим, что в том случае, когда приходится прибегать к соединению внахлестку, лучше всего ограничиться одними фланговыми швами, избегая комбинированных соединений.

Б37: Общая характеристика и основы расчета резьбовых соединений.

Соединение деталей.

Общие сведения.

Соединения делятся на разъёмные и неразъёмные.

|

Неразъёмные |

Разъёмные |

|

Сварка, пайка, клёпка, развальцовка, склейка … |

Резьбовые, шпоночные, штифтовые, шлицевые … |

Винтовые

соединения.

В соответствии с профилем резьбы различают треугольную, прямоугольную и трапецеидальную резьбы.

Так называемые метрические резьбы называются крепежными и образованы треугольным профилем, с углом профиля, равным 60º.

Правой называется резьба, навинчивающаяся по часовой стрелке, а левой – наоборот.

Основные элементы.

Болт – Цилиндрический стержень с резьбой, имеющий головку и нарезной частью ввинчивающийся в гайку.

Винт – цилиндрический стержень с резьбой, имеющий головку и нарезной частью ввинчивающийся в отверстие детали.

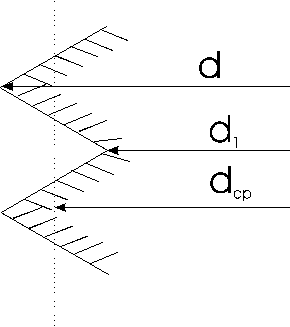

Шпилька – цилиндрический стержень с резьбой с обеих сторон. d – наружный диаметр;

d1 – внутренний диаметр; dср – средний диаметр;

Резьбовые соединения страдают тем, что может произойти самоотвинчивание.

Для устранения возможности самоотвинчивания применяют контргайку (вторая гайка в резьбе создает независимую силу трения), шплинты (проволока, продетая и соответствующим образом загнутая, в просверленные гайку и болт), шайбы гровера.

Основы расчета резьбовых соединений.

1. Расчет натянутых болтов.

В

данном случае используется условие

прочности на растяжение.

А – площадь разрыва, N – растягивающее усилие (N=P).