- •1. Материаловедение как наука. Строение металлов

- •2 Атомно-кристаллическое строение металлов. Типы кристаллических решеток. Основные характеристики решеток.

- •4 Строение реальных кристаллов. Дефекты кристаллического строения и их влияние на физико-механические свойства металлов.

- •Классификация сплавов твердых растворов.

- •Диаграмма состояния сплавов, испытывающих фазовые превращения в твердом состоянии

- •Связь между свойствами сплавов и типом диаграммы состояния

- •Методы поверхностного упрочнения пластической деформацией (дробеструйная обработка, обработка роликами и др.).

- •Метастабильная диаграмма состояния железо-цементит.

- •Классификация углеродистых сталей

- •Маркировка сталей

- •Чугуны. Классификация чугунов

- •Превращения, протекающие в структуре стали при нагреве и охлаждении

- •Технология термической обработки стали.

- •Химико-термическая обработка стали

- •Структура металлургического производства

- •Исходные материалы для получения чугуна

- •Производство чугуна

- •Производство стали в кислородных конверторах, мартеновских и электродуговых печах.

- •Способы повышения качества стали

- •5. Производство цветных металлов

- •Производство меди.

- •Производство алюминия

- •Физические основы производства отливок

- •Литье в оболочковые формы

- •Литьё по выплавляемым моделям

- •Физические основы обработки металлов давлением.

- •Классификация видов обработки металлов давлением, их сущность и область применения

- •Прессование. Методы прессования

- •Волочение и его сущность.

- •Способы и сущность горячей объемной штамповки

- •Штамповка в открытых и закрытых штампах

- •Прогрессивные, малоотходные способы объемной штамповки

- •Листовая штамповка.

- •Физические основы получения сварного соединения. Понятие о свариваемости

- •Классификация способов сварки

- •Ручная дуговая сварка покрытым электродом

- •Автоматическая сварка под флюсом

- •Сварка в среде защитных газов

- •Сварка плазменной дугой

- •Электрошлаковая сварка

- •Сварка электронным лучом

- •Сварка лазером

- •Термическая резка

- •Электрическая контактная сварка

- •Способы контактной сварки

- •Диффузионная сварка

- •Ультразвуковая сварка

- •Сварка трением

- •Холодная сварка

- •Сварочные напряжения и деформации.

- •17.2. Схема расположения зон нагрева при термической правке

- •Особенности сварки высоколегированных сталей

- •Особенность сварки меди

- •Особенности сварки тугоплавких металлов и сплавов

- •Обработка заготовок точением

- •Обработка отверстий сверлением, растачиванием, протягиванием.

- •Обработка поверхностей фрезерованием

- •Обработка поверхностей шлифованием

- •Отделочные операции при механической обработке

- •Электрохимические и электрофизические методы обработки (эфэх)

- •Формообразование без снятия стружки

- •Производство изделий из пластмасс

Ручная дуговая сварка покрытым электродом

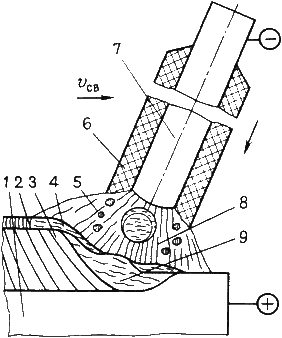

Ручную дуговую сварку выполняют сварочными электродами, которые подают вручную в дугу и перемещают вдоль заготовки. В процессе сварки металлическим покрытым электродом (рис.13.2) дуга 8 горит между стержнем 7 электрода и основным металлом 1.

Стержень электрода плавится, и расплавленный металл каплями стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие электрода 6, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере движения дуги сварочная ванна затвердевает и формируется сварной шов 3. Жидкий шлак образует твердую шлаковую корку 2.

Рис. 13.2. Схема процесса сварки металлическим покрытым электродом

Ручная сварка позволяет выполнять швы в любых пространственных положениях: нижнем, вертикальном, горизонтальном, вертикальном, потолочном. Ручная сварка удобна при выполнении коротких криволинейных швов в любых пространственных положениях, при выполнении швов в труднодоступных местах, а также при монтажных работах и сборке конструкций сложной формы.

Оборудование для ручной сварки: источник питания дуги, электродержатель, гибкие провода, защитная маска или щиток.

Электродные обмазки применяются двух видов – тонкие и толстые. Тонкие обмазки электродов (обычно мел и жидкое стекло) предназначаются только для увеличения устойчивости горения дуги и их применяют для сварки малоответственных изделий из углеродистой стали.

Для сварки ответственных изделий применяют электроды с толстой обмазкой (покрытием). Толщина слоя покрытия обычно составляет около 1 мм при относительном весе покрытия около 15–35% от веса электродного стержня. В состав покрытия электродов входят шлакообразующие, газообразующие, легирующие и клеющие или связующие вещества и раскислители.

Автоматическая сварка под флюсом

При сварке дуга горит под слоем расплавляющегося флюса. Флюс насыпается на изделие слоем толщиной 50…60 мм, в результате чего дуга горит не в воздухе, а в газовом пузыре, находящемся под расплавляемым при сварке флюсе и изолированном от непосредственного контакта с воздухом. Этого достаточно для устранения разбрызгивания жидкого металла и нарушения формирования шва даже при больших токах.

При сварке под слоем флюса обычно применяют силу тока до 1000…1200 А, что при открытой дуге невозможно. При увеличении силы сварочного тока происходит сильное разбрызгивание металла и нарушение правильного формирования шва. Таким образом, при сварке под слоем флюса можно повысить сварочный ток в 4…8 раз по сравнению со сваркой открытой дугой, сохранять при этом высокое качество сварки, хорошее формирование шва при высокой производительности.

При сварке под слоем флюса металл шва образуется за счет расплавления основного металла (около 2/3) и лишь примерно 1/3 за счет электродного металла. Сварку изделий толщиной до 45…20 мм можно производить без разделки кромок. Потери металла на угар и разбрызгивание при этом относительно небольшие – не более 2 % от веса расплавленного электродного металла. Дуга под слоем флюса более устойчива, чем при открытой дуге.

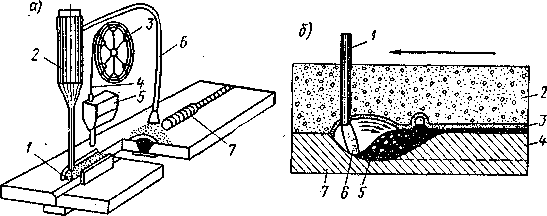

На рис. 13.3.а схематически показан процесс автоматической сварки под слоем флюса. Сварка производится голой электродной проволокой 4, которая с катушкой 3 подается в зону горения 1 дуги сварочной головкой автомата 5, перемещаемой вдоль шва. Впереди головки из бункера 2 по трубе в разделку шва поступает зернистый флюс, который расплавляясь в процессе сварки равномерно покрывает шов, образуя твердую корку шлака 7. Остальная часть флюса отсасывается в бункер по трубке 6.

Рис. 13.3. Схемы автоматической сварки под слоем флюса (a)

и продольного разреза зоны сварки (б)

На рис. 13.3.б схематически дан продольный разрез зоны сварки под флюсом. При горении дуги основной металл 7 и электродная проволока 1 расплавляются под флюсом 2, который под действием высокой температуры дуги также расплавляется; в результате горение дуги происходит в газовом пузыре 6, окруженном пленкой жидкого шлака 3, защищающей столб дуги и "всю зону сварки от воздействия воздуха (см. на рисунке жидкий металл 5 и наплавленный металл 4).

Дуга плавит металл и вытесняет его; газовый пузырь наполняется металлом электрода и расплавленным основным металлом. Металл сварочной ванны 5 хорошо перемешивается, и сварной шов 4 обладает достаточно хорошими механическими свойствами.

Флюс для автоматической сварки должен обеспечить при высокой производительности сварки устойчивое горение дуги, хорошее формирование шва, надлежащий химический состав, структуру и механические свойства наплавленного металла и сварного соединения.

При плавлении флюса не должны выделяться в большом количестве вредные газы и дым.

Для автоматической сварки применяют плавленые и керамические неплавленные флюсы. Керамические неплавленные флюсы, предложенные акад. К. К. Хреновым, представляют собой по существу электродное покрытие из крупинок – гранул размером 1…3 мм, изготовленных из материалов, входящих в обычные покрытия электродов для электродуговой ручной сварки. Крупинки получают из сырой массы на специальной машине – грануляторе и подвергают сушке и затем прокаливанию при соответствующей температуре (300…400 °С). Средний насыпной вес (масса) керамического флюса составляют около 1,5 г/см3 (1,5 т/м3).

Для сварки малоуглеродистых сталей применяют ряд керамических флюсов, например К–10 следующего состава (в вес. %): марганцовая руда 52,0; плавиковый шпат 10,0; кварцевый песок 28,0; 75-процентный ферросилиций марки СИ 75–10; жидкое стекло удельного веса 1,35 (плотность 1,35 т/м3) от общего веса сухой смеси 19,0.

Керамические флюсы обеспечивают хорошие свойства сварных соединений, позволяют при использовании дешевой малоуглеродистой электродной проволоки легировать наплавленный металл соответствующими элементами, имеющимися во флюсе.

Наибольшее применение в промышленности имеют плавленые флюсы с высоким содержанием МnО (до 45 %) при использовании малоуглеродистой электродной проволоки. Один из лучших плавленых флюсов ОСЦ–45, представляющий собой силикат марганца МnО•SiO2, к которому для снижения температуры плавления, улучшения вязкости и технологических свойств добавляется фтористый кальций. Кроме этих основных составляющих флюса в нем имеются случайные примеси и загрязнения.

Состав флюса ОСЦ–45 (в %): 43…45 SiO2; 38…43 МnО; 6…8 CaF2; до 5 СаО; остальное – случайные примеси.

Полуавтоматическая сварка осуществляется по принципиально такой же схеме, только при этом применяется более тонкая электродная проволока, а полуавтомат подается сварщиком вручную, вдоль выполняемого шва.