Расчетка ПСК

.docx

Содержание:

ВВЕДЕНИЕ………………………………………………………………...3

ОПИСАНИЕ УЗЛА И УСЛОВИЙ ЕГО РАБОТЫ…………………… 4

ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ…………...7

АНАЛИЗ ВЛИЯНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ И

ДЕФОРМАЦИЙ НА КАЧЕСТВО УЗЛА………………………………10

ЗАКЛЮЧЕНИЕ…………………………………………………………... 13

.СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ……………………...14

ВВЕДЕНИЕ.

В процессе выполнения расчетно-графической работы (РГР) проработке будут подлежать сварной узел, технологический процесс изготовления которого был изучен в ходе учебной практики на III курсе.

В ходе выполнения РГР сформулируем требования к качеству сварных соединений на основании изучения условий работы узла. Кроме того, будут рассмотрены остаточные сварочные напряжения, деформации и перемещения в узле, их влияние на работоспособность узла, при необходимости предложены мероприятия по снижению остаточных сварочных напряжений, деформаций и перемещений в узле.

Описание узла и условий его работы

Патрубок является элементом системы регулирования и отбора воздуха газотурбинного двигателя (ГТД), предназначенной для управления количеством отбираемого воздуха на режиме отбора и для организации перепуска воздуха при запуске, режиме холостого хода с целью повышения газодинамической устойчивости двигателя.

Изделие состоит из патрубка 2 и двух фланцев 1 и 3 (рисунок 1.1) Неразъемные соединения выполнены автоматической аргонодуговой сваркой вольфрамовым электродом с присадочной проволокой.

Условия эксплуатации: перепад температур: -50 до +300 °C; изделие испытывает давление до 2 атмосфер

С учетом приведенных условий эксплуатации набор характеристик (механических, физических, физико-химических и т.п.) основного металла и металла шва, определяющих эксплуатационную надежность узла, включает:

Характеристики

основного материала:

сталь 12Х18Н10Т

Правильность выбора материала является одним из основных вопросов при проектировании сварных конструкций, поскольку материал определяет работоспособность изделия, технологию его изготовления и стоимость. Исходя из условий эксплуатации изделия для его изготовления выбрана коррозионностойкая сталь аустенитного класса 12Х18Н10Т. Преимуществами данной стали являются высокая пластичность, ударная вязкость и корозионностойкость.

Таблица

1-Химический состав коррозионностойкой

стали12Х18Н10Т

|

Углерод, не более |

Si,не более |

Марганец % не более

|

Хром % |

Никель % |

Титан % |

Сера,% ,не более |

Фосфор не более |

Другие % не более |

|

0,12 |

0,8 |

2,0 |

17-19 |

9-11 |

0,6-0,8 |

0,02 |

0,035 |

0,003

|

Таблица 2-Механические свойства стали12Х18Н10Т

|

Температура,0С |

Режим термообработки |

σт, МПа |

σв, МПа |

δ5,% |

|

20 600 700 800 |

Закалка 1050-1100 0С, воздух |

280 180 160 100 |

620 400 280 180 |

40 25 25 35 |

В качестве присадочного материала используется проволока Св06Х19Н9Т Ø 1,2 мм, обеспечивающая состав металла сварного шва и его свойства близкие к основному металлу

Таблица 3 - Химический состав наплавленного металла при АрДС стали 12Х18Н10Т проволокой св.06Х18Н9Т

|

С |

Si |

Mn |

Cr |

Ni |

Ti |

|

Не более 0.08 |

0.40-1.0 |

1.0-2.0 |

18.0-20.0 |

8.0-10.0 |

0.50-1.0 |

Таблица 4- Механические свойства наплавленного металла.

|

Наименование параметра |

Значение |

||

|

Временное сопротивление, МПа |

640 |

||

|

Относительное удлинение ,% не менее |

35 |

||

|

Предел текучести, МПа, не менее |

430 |

||

|

Работа удара KV при испытании на ударный изгиб при сварке в среде защитных газах (Ar+CO2-5%)

|

T0

|

-600С

|

+200С |

|

Мin среднее значение,Дж |

80 |

110 |

|

Технология изготовления узла многоэтапная и состоит из:

-

Получение заготовок свариваемых деталей (штамповка и литье)

-

Механическая обработка (придают деталям конечную форму, выполняют фаски и т.д.) и выполнение разделок кромок под сварку.

-

Укомплектование, выполнение сборочных операций (детали должны поступать с сопроводительной документацией)

-

Прихватка, сварка изделия( должна выполняться на аттестованном оборудовании на оптимальном режиме )

-

Контроль:

А)контроль

геометрических размеров сварного

соединения

Б) визуальный осмотр,

В) рентген просвечивание по ГОСТ 7512

ТРЕБОВАНИЯ

К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ.

Патрубок – ответственный элемент конструкции газотурбинного двигателя. От качества конструкции зависит надежность конструкции авиационных двигателей в целом.

Качество - это показатель, описывающий и характеризующий степень соответствия свойств объекта (в данном случае сварного соединения) требуемым свойствам (требованиям эксплуатации). Качество сварного соединения является комплексным свойством, которое в зависимости от назначения сварной конструкции может оцениваться целым рядом различных показателей. В большинстве случаев качество сварного соединения характеризуется:

Конструктивное оформление сварного соединения

Конструктивно оформление сварного соединения по ГОСТ 14771-76

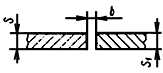

Варианты исполнения стыкового шва показана на рисунках 1,2,3

-

С2

Подготовленные кромки шов сварного соединения

Рисунок 1 –Стыковой шов по ГОСТ 14771-76 (С2)

-

С5

Рисунок 2 –Стыковой шов по ГОСТ 14771-76 (С5)

Но завод рекомендует выполнить сварной шов ГОСТ 14771-76 С4-ИнП

(стыковой шов, выполненный аргонодуговой сваркой с подкладкой)

Подкладка нужна для того чтобы не было прожогов, выполнена из меди для лучшего теплоотвода.

Рисунок 3 –Стыковой шов по ГОСТ 14771-76 (С4)

Шероховатость

поверхности свариваемых изделии должна

быть не выше Ra

3,2 по ГОСТ 2789 [5]. Применение абразива при

окончательной обработке стыков не

допускается.

Не допускаются:

-

разнотолщинности и смещение свариваемых кромок более 0,1 мм;

-

наличие на свариваемых кромках забоин, вмятин и рисок глубиной более 0,05 мм.

Контролируемые параметры шва устанавливаются в зависимости от толщины ГОСТ 14771-76. (рисунок 4)

Рисунок 4 – конструктивное исполнение шва

Дефекты швов сварных соединений

В сварных соединениях патрубков не допускаются следующие дефекты:

-

непровар и трещины

-

отдельные поры, размеры которых превышают нормы приведенные в таблице 3;

-

более одной цепочки или одного скопления пор, размер которых не превышает норм, приведенных в таблице 3, и длиной более 10 мм;

-

цепочки или скопления пор, размер которых превышают нормы приведенные в таблице 3, независимо от количества;

-

капли металла на окончательно обработанных поверхностях;

Примечания:

Поры считать отдельными, если расстояние между ними не менее 2 мм.

Цепочкой считать линейно расположенные поры, если расстояние между ними менее 2 мм.

Скоплением считать нелинейно-расположенные поры, если расстояние между ними менее 2 мм.

Таблица 3 –

Допускаемые без исправления отдельные

поры в сварных швах.

|

Толщина свариваемого материала, мм |

Диаметр пор, мм не более |

|

1 до 3,0 2 свыше 3,0 до 5,0 3 свыше 5,0 до 8,0 4 свыше 8,0 до 40,0 |

0,3 0,4 0,5 0,6 |

Исходя из приведенных выше данных, можно сделать вывод о довольно жёстких соблюдениях нормам, приведенным в технологической документации на процесс. Это объясняется тем, что изделие – ответственное и работает при высоких температурах. Назначаемые методы контроля:

Сначала изделия подвергается визуальному осмотру на наличие дефектов.

Визуально-оптический контроль и визуальный осмотр - наиболее доступный и простой метод обнаружения поверхностных дефектов деталей.

Визуальный контроль применяется для обнаружения самых явных дефектов конструкций и материалов. Внешний осмотр исследуемого объекта на предмет дефектов производится, как с применением оптических средств, так и без них. Главный недостаток визуального контроля заключается в ограниченности такого метода, поскольку он позволяет исследовать только видимые факторы. Тем не менее, визуальный контроль - необходимое звено комплексной дефектоскопии. Измерительный контроль – неразрушающий контроль, осуществляемый с применением средств измерений.

Затем назначается рентген просвечивание по ГОСТ 7512

Просвечивание рентгеном— наиболее распространенный способ контроля сварных швов без разрушения. Просвечивание позволяет обнаружить внутренние дефекты сварки — трещины, непровар, шлаковые включения и поры. Для просвечивания сварных швов применяют стационарные и переносные рентгеновские установки. Стационарные установки из-за больших габаритных размеров используют на заводах и в лабораториях(наш случай); переносные — в монтажных условиях.

АНАЛИЗ

ВЛИЯНИЯ СВАРОЧНЫХ НАПРЯЖЕНИЙ И ДЕФОРМАЦИЙ

НА КАЧЕСТВО УЗЛА

Проанализировав чертеж изделия , можно сделать вывод о высокой точности изготовления изделия и жёстком контроле. Качество изготовления узла контролируется технической документацией

Чтобы исключить возможность усадки, на фланце патрубка предусмотрен буртик А(рисунок 5), который будет препятствовать его перемещению после кристаллизации сварного шва

Рисунок 5.Фрагмент изделия

Рассмотрим факторы, которые могут повлиять на изменение геометрических размеров изделия. Будем рассматривать только верхний фланец, так как процесс сварки нижнего фланца аналогичен

-

На геометрические размеры изделия влияют точность выполнения элементов патрубка (длина фланца и, собственно, самого патрубка) и величина зазора между ними (рисунок 6)

Рисуно 6- Эскиз изделия

Из

технологического карты на изделие

выделим максимальные размеры с учетом

отклонений

L3мах =67,4 мм

L2мах=0,5 мм

L1мах=47,5 мм

В итоге получаем максимальную величину контролируемого размера В=115,4 мм.

Выделим минимальные размеры с учетом отклонений:

L3мin =67,2 мм

L2мin=0,1 мм

L1мin=47,4 мм

В итоге получаем минимальную величину контролируемого размера В=114,7 мм.

По чертежу размер В = 114,5…115,5. В итоге видим, что при сборке составляющих деталей уложились в этот интервал, иначе-патрубок бракуется.

-

Также нужно назначить допуск на перпендикулярность взаимного расположения торцев фланцев, так как при сборке может возникать некий перекос.(рисунок 7) .Например, неправильно выставленный зазор приведет к тому, что в одном месте величина шва будет меньше чем в другой, из-за этого изделие может не подойти по своим геометрических параметрам в смежный с ним узел.

Рисунок 7-Эскиз изделии

Из

технологического карты на изделие

выделим допуск на перпендикулярность

поверхностей, который равен 0,5 мм., то

есть перекос не должен быть больше этого

значения.

Принимаемые меры: повысить точность изготовления элементов изделия; повысить точность сборки, повышенные требования к квалификации сварщика; послесборочная операция механической обработки.

ЗАКЛЮЧЕНИЕ.

В

ходе выполнения данной расчетно-графической

работы были рассмотрены технологические

требования к сварке патрубка, выделены

основные критерии, по которым изготовляется

изделие, назначены допуски на геометрические

размеры

Полученные в ходе выполнения РГР результаты будут использованы при выполнении курсовых проектов по дисциплине «Производство сварных конструкций», а также при дипломном проектировании.

Список литературы

-

ГОСТ 1479-84 Металлы. Методы испытания на растяжение.

-

ГОСТ 9454-78 Металлы. Методы испытаний на ударный изгиб при пониженной, комнатной и повышенной температурах.

-

ГОСТ 9651-84 Металлы. Методы испытаний на растяжение при повышенных температурах.

-

ГОСТ 9651-84 Металлы. Метод испытания на длительную прочность.

-

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

-

ГОСТ 7512-82 Контроль неразрушающий. Соединения сварные. Радиографический метод.

-

ОСТ 1 00450-82 Отраслевой стандарт. Двигатели авиационные, вспомогательные силовые установки, выносные коробки привода агрегатов.

-

Николаев Г.А. и др. Расчет, проектирование и изготовление сварных конструкции. Учеб. пособие для машиностроит. вузов. М. «Высш. школа», 1971 г. – 760 с.

-

ГОСТ 14771-76 ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ.СОЕДИНЕНИЯ СВАРНЫЕ.Основные типы, конструктивные элементы и размеры

-

www.argosvarka.ru/