- •Получение ремонтных размеров

- •Использование дополнительных ремонтных деталей

- •Замена части детали

- •3. Восстановление деталей пайкой

- •4. Восстановление деталей сваркой и наплавкой

- •Сварка и наплавка деталей из чугуна.

- •5. Примеры восстановления некоторых деталей швейных машин Восстановление платформы и рукава головки машины.

- •Восстановление направляющего паза в головке машины.

- •Восстановление направляющих игольного стержня.

- •Восстановление рычага нитепритягивателя.

- •Восстановление игольной пластинки.

"РАЗБОРКА И СБОРКА МАШИНЫ 22-М класса ОЗЛМ"

1. Назначение работы: изучить устройство швейной машины 22-А кл. ПМЗ и расположение мест ее смазки с выполнением разборки машины и последующей сборки.

2. Последовательность выполнения работ.

2.1. изучить содержание данного пособия .

2.2. Изучить точки смазки машины.

2.3. Разобрать машину в соответствии с п. 5.

2.4. Собрать машину, руководствуясь п. 6.

2.5. Оформить работу, см. п.7

0.5. Аккуратно сложить слесарный инструмент в сумку и убрать рабочее место.

3. Рекомендации по выполнению работы.

3.1. Перед началом работы проводится инструктаж по технике безопасного выполнения работ в лаборатории МАШП.

3.2. Каждая бригада студентов, работающая с одной машиной, распределяет обязанности каждого, из расчета выполнения следующих функций:

3.2.1. Соблюдения правильного выполнения разборки и сборки машины.

3.2.2. Непосредственного выполнения операций разборки и оборки машины с помощью слесарного инструмента.

3.2.3. Аккуратного и последовательного размещения снятых с машины деталей в специальном ящике. Снятие части размещают в ящике в последовательности, определяемой порядком разборки машины.

3.3 При работе с крепежом ( гайки, винты, болты и т.п.) резьбовые детали правой резьбы отворачиваются в направлении против хода часовой стрелки, а детали с левой резьбой в обратном направлении.

3.4. При ослаблении установочных винтов и контргаек достаточно их поворота на 2-4 оборота. В тех случаях, когда для отделения детали требуется полностью вывернуть гайку или винт, хранить их при разборке "наживленными" в тех местах, откуда они были вывернуты.

4. Изучение точек смазки машины.

Точки смазки в виде отверстий, окрашенных в красный цвет, хорошо видны на машине, имеющей вырез на рукаве.

5. последовательность выполнения разборки машины.

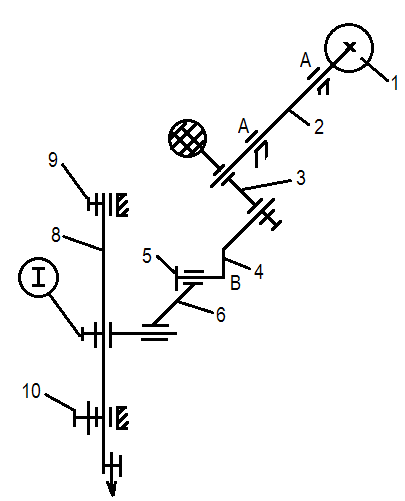

На рисунке дана схема машины и показаны ее основные части: 2 - платформа, 20 - рукав.

Звенья и детали с номерами 4,5,7,12,13,14,19 образуют механизм иглы; с номерами 3,6,9,8,10,11,15 - механизм лапки; с номерами 2,28,30, 34,35,21 - механизм челнока; с номерами 21,19,14,17,18,20 - механизм подачи нити; с номерами 21,25,26,29,24,33,22,2 - механизм подачи материала.

Для выполнения работы необходим комплект инструмента, содержащий два гаечных ключа, отвертку, выколотку и молоток.

5.1. Снять фронтальную доску головки машины, закрывающую механизм иглы.

5.2. Разобрать механизм прижимной лапки:

5.2.1. Поднять прижимную лапку 3 в верхнее положение и винтом освободить стержень 6 в пружинном держателе 10.

5.2.2. Снять с конца стержня прижимную лапку, вывернув ее винт.

5.2.3. Вынуть стержень механизма лапки из направляющих и кронштейна 8, а пружинный держатель из направляющего паза в рукаве машины.

5.2.4. Ослабив установочный винт, выколоткой выбить ось 9 кулачкового рычага II подъема лапки.

5.3. Разобрать механизмы иглы и нитепритягивателя.

5.3.1. Снять с игловодителя 5 иглодержатель 4.

5.3.2. Винтом освободить хомутик 7 игловодителя и вынуть игловодитель через верхнюю направляющую втулку 16.

5.3.3. Выпрессовать вверх верхнюю направляющую втулку игловодителя с помощью молотка, предварительно вывернув ее установочный винт.

5.3.4. Из нижней головки шатуна 13 вынуть хомутик игловодителя с пальцем.

5.3.5. Вывернуть винт 12 с левой резьбой, соединяющий шатун с двухколенчатым пальцем 14 и снять шатун механизма иглы.

5.3.6. Поворачивая главный вал 21 так, чтобы установочные винты на кривошипе 19 были видны в окне рукава машина, отвернуть эти винты и вынуть двухколенчатый палец из кривошипа.

5.3.7. Освободив винтом ось коромысла 17 нитепритягивателя 18, выпрессовать ее выколоткой из рукава машины.

5.3.8. Повернуть установочный винт кривошипа к окну в рукаве машины, вывернуть этот винт и снять кривошип с главного вала

5.4. Вывернув два винта, снять игольную пластинку с платформы.

5.5. Снять вал подъема 33 зубчатой рейки. Для этого необходимо:

5.5.1. Отвернуть контргайку винта 32 конического шарнира, соединяющего шатун 29 вала подъема и коромысло этого же вала.

5.5.2. Вывернуть конический шарнирный винт из коромысла вала подъема.

5.5.3. Отвернув на один оборот контргайки обоих шарнирных конусов 1 зала подъема, вывернуть шарнирные конуса наполовину и затем снять вал подъема с платформы машины.

5.6. Аналогично поступая, снять вал подачи 22 зубчатой рейки.

5.7. Снять верхний 27 и нижний 31картеры зубчатых конических передач. Для этого нужно полностью вывернуть их стяжные винты.

5.8. Отвернув на два-три оборота установочные винты зубчатого колеса 28 двойного кулачка 25, вынуть главный вал за шкив маховика из рукава машины.

5.9. Вынуть из рукава машины шатун вала подъема вместе с двойным кулачком.манжетой 26 через круглое окно.

5.10. Отвернув на два-три оборота установочный винт оси соединительного звена 23 шатуна-валика 24, вынуть ось из корпуса машины вместе с соединительным звеном и шатуном-вилкой. Весь узел сборе вынуть из рукава машины.

5.11. Снять челнок 35 с челночного вала 34, частично вывернув три установочных винта на втулке челнока.

5.12. Частично отвернув установочные винты зубчатого колеса на челночном валу, снять челночный вал с платформы машины. Примечание: вертикальный вал 30 с зубчатыми колесами демонтировать не нужно.

6. Сборка машины. Сборка машины выполняется в обратной последовательности.

Схемы некоторых механизмов машины 22-М класса ОЗЛМ

Механизм игловодителя:

-

Ведомый шкив

-

Главный вал

-

Кривошип с противовесом

-

Двухколенчатый палец

-

Винт с левой резьбой

-

Шатун

-

Крепежный винт

-

Игловодитель

-

Крепежный винт

-

Устройство крепления иглы

Регулировка иглы по высоте

Механизм

нитепритягивателя

Механизм

нитепритягивателя

-

Ведомый шкив

-

Главный вал

-

Шатун

-

Палец

-

Шатун

-

Карамысло

-

Винт

-

Ведомый шкив

-

Главный вал

-

Верхняя зубчатая пара

-

Вертикальный винт

-

Нижняя зубчатая коническая передача

-

Челночный вал

-

Челнок

Регулировка положения иглы относительно носика челнока осуществляется после ослабления винта и перемещением игловодителя по вертикали. Предварительную установку иглы рекомендуется производить по двум рискам на игловодителе, учитывая, что верхняя риска на игловодителе при нижнем крайнем положении иглы должна совпадать со срезом втулки, а при подъеме иглы на 2 мм с этим срезом должна совпадать нижняя риска.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ ШВЕЙНЫХ МАШИН

Детали машин, и узлы в процессе работы из-за износа теряют свои первоначальные качества (размеры, форму, твердость и т. п.). Эти детали и узлы в дальнейшей работе можно использовать только ле восстановления.

Восстановить можно все детали, но ремонтируют только те, восстановление которых экономично: чем дороже деталь, тем целесообразней ее восстановление.

При ремонте деталей восстанавливают их первоначальные качества. При ремонте различных деталей эту задачу решают по-разному: в одном случае восстанавливают все конструктивные параметры, в другом — достаточно восстановить конструктивный зазор.

В соответствии с этим способы восстановления изношенных деталей разделены на две группы:

1)способы наращивания дефектных поверхностей до приобретения деталями конструктивных параметров;

2) способы восстановления только одного конструктивного параметра — зазора.

К первой группе способов восстановления деталей относятся сварка (газовая и электродуговая), электролитические покрытия (хромирование, железнение), металлизация (газовая и электрическая), пайка и склеивание, установка промежуточных тел (ремонтные втулки, муфты); ко второй группе относятся применение компенсаторов износа и восстановление деталей механической и слесарно-механической обработкой. Перечисленные способы восстановления изношенных деталей применяются самостоятельно или комбинированно.

Детали швейных машин восстанавливают в основном механической и слесарно-механической обработкой, пайкой, сваркой, склеиванием, хромированием.

-

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ

Получение ремонтных размеров

Размеры, которые детали имеют прни изготовлении и установке в новую машину называют нормальными; размеры, полученные путем увеличения или уменьшения называют ремонтными. Способ восстановления деталей до получения ремонтных размеров заключается в том, что изношенные детали механически обрабатывают до получения ремонтных размеров.

Если изношены обе сопряженные детали, то сопряжение может быть восстановлено механической обработкой одной детали до получения нового ремонтного размера и замены или наращивания второй детали до получения размера обработанной первой детали.

Обычно восстанавливается более дорогая деталь, дешевая заменяется. Восстановление детали сводится к снятию некоторого слоя металла обточкой и шлифовкой для получения геометрически правильной поверхности детали и удаления следов износа. Во многих случаях можно производить восстановление изношенных деталей несколько раз по мере их износа. Количество возможных ремонтов зависит от наименьшего (наибольшего) допустимого размера деталей, который определяется с учетом прочности детали, глубины цементированного или закаленного слоя и т. п.

Для определения ремонтных размеров (рис. 179) деталей можно пользоваться следующими формулами:

для первого ремонтного размера диаметр ремонтируемого вала равен dpi = dH — х,

для первого ремонтного размера диаметр ремонтируемого отверстия равен Dp = Dн+ х,

для n-го ремонтного размера диаметр ремонтируемого вала равен dp = dH — nх,

для n-го ремонтного размера диаметр ремонтируемого отверстия будет равен Dp = Dн+ nх

количество

ремонтных размеров для ремонтируемого

вала

количество

ремонтных размеров руемого отверстия

nр =

где d – диаметр вала до износа в мм;

Х – износ плюс припуск на обработку в мм;

Dh – диаметр отверстия до износа в мм;

n –порядковый номер ремонтного размера;

np - количество ремонтных размеров;

dmin – допустимый минимальный диаметр для ремонтируемого вала;

dmax – допустимый максимальный диаметр для ремонтируемого отверстия;

где

- величина износа вала или отверстия на

одну сторону;

- величина износа вала или отверстия на

одну сторону;

- припуск на одну сторону, необходимый

для ремонта.

- припуск на одну сторону, необходимый

для ремонта.

Восстановление деталей получением размеров широко применяется при ремонте главных валов машин, челночных валов и других деталей швейных машин. Детали перетачиваются или перешлифовываются до получения ремонтного размера, после чего подбираются или изготавливаются втулки соответствующего диаметра.

Использование дополнительных ремонтных деталей

В некоторых случаях восстановление в сопряжениях деталей достигается при дополнительных деталей (втулки, промежуточные кольца, прокладки), компенсирующих нарушение размеров основных деталей.

При износе цапфы вала (рис. 180) ее обтачивают до меньшего размера, если позволяет прочность детали, и напрессовывают на нее ремонтную втулку из того же материала, что и вал. 3атем напрессованную втулку обтачивают на станке до нормального размера. Чтобы втулка на валу провертывалась, ее в трех, а иногда и более местах по торцу раскернивают или, засверлив, приваривают (точечная электросварка).

Гладкое отверстие со значительным износом (рис. 181) растачивают на больший размер, если позволяет конструкция детали. Затем изготовляют втулку и запрессовывают ее в обработанное отверстие с натягом. Отверстие втулки обрабатывают до номинального размера.

Этот метод применим и для восстановления изношенных резьбовых отверстий (рис. 182). Резьбовое отверстие при этом рассверливают до определенного размера, нарезают резьбу и завертывают ввертыш, имеющий отверстие с основной резьбой.

Способом дополнительных ремонтных деталей в швейных машинах восстанавливаются шейки валов, отверстия для нитки в рычаге нитепритягивателя, резьбовые отверстия и т. п.