- •1. Показатель обрабатываемости материала Ком

- •2. Показатель сложности конструкции детали Ксл

- •3. Коэффициент точности и шероховатости поверхностей детали Кпов.

- •Численные значения коэффициента точности и шероховатости поверхностей детали.

- •4. Показатель унификации конструктивных элементов Куэ

- •Показатель использования материала, Ким. [9]

- •3. Показатель точности и шероховатости поверхностей детали Кпов.

- •4. Показатель унификации конструктивных элементов Куэ.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ (СЕМИНАР)

Технологичность конструкции изделия

Понятие обеспечения технологичности конструкции изделия охватывает подготовку производства, предусматривающего взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, техническое обслуживание и ремонт изделия.

Сведения об уровне технологичности конструкции используются в процессе оптимизации конструктивных решений на стадии разработки конструкторской документации, при принятии решения о производстве изделия, анализе технологической подготовки производства, разработке мероприятий по повышению уровня технологичности конструкции изделия и эффективности его производства и эксплуатации.

Обеспечение технологичности конструкции изделия наряду с отработкой самой конструкции включает ее количественную оценку. Этот показатель рассчитывается с помощью базовых (исходных) данных. К числу основных показателей, характеризующих технологичность конструкции изделий, можно отнести трудоемкость изготовления изделия, его удельную материалоемкость, технологическую себестоимость, трудоемкость, стоимость и продолжительность технического обслуживания, степень унификации конструкции.

При оценке технологичности конструкции следует пользоваться минимальным, недостаточным количеством показателей. Точность количественной оценки технологичности конструкции изделий, а также перечень показателей и методика их определения устанавливаются в зависимости от вида изделия и степени отработки его конструкции и типа производства.

При проведении отработки конструкции изделия на технологичность следует иметь в виду, что в этом случае играет роль вид изделия, степень его новизны и сложности, условия изготовления, технического обслуживания и ремонта, перспективность и объем его выпуска.

Испытание конструкции изделия на технологичность должно обеспечить решение следующих основных задач:

• снижение трудоемкости и себестоимости изготовления изделия;

• снижение трудоемкости и стоимости технического обслуживания изделия;

• снижение важнейших составляющих общей материалоемкости изделия – расхода металла и топливно-энергетических ресурсов при изготовлении, а также монтаже вне предприятия-изготовителя и ремонте.

Работы по снижению трудоемкости и себестоимости изготовления изделия и его монтажа сопровождаются повышением серийности изделия посредством стандартизации и унификации, ограничения номенклатуры составных частей конструктивных элементов и используемых материалов, применения высокопроизводительных и малоотходных технологических решений, использования стандартных средств технологического оснащения, обеспечивающих оптимальный уровень механизации и автоматизации производственных процессов.

Снижение трудоемкости, стоимости и продолжительности технического обслуживания и ремонта предполагает использование конструктивных решений, позволяющих снизить затраты на проведение подготовки к использованию изделия, а также облегчающих и упрощающих условия технического обслуживания, ремонта и транспортировки.

В свою очередь комплекс работ по снижению материалоемкости изделия включает:

• применение рациональных сортаментов и марок материалов, рациональных способов получения заготовок, методов и режимов упрочнения деталей;

• разработку и применение прогрессивных конструктивных решений, позволяющих повысить ресурс изделия и использовать малоотходные и безотходные технологические процессы;

• разработку рациональной компоновки изделия, обеспечивающей сокращение расхода материала.

В ходе выполнения технологической подготовки производства различают два вида технологичности конструкции изделия – производственную и эксплуатационную.

Производственная технологичность конструкции проявляется в сокращении затрат средств и времени на конструкторскую и технологическую подготовку производства, а также длительности производственного цикла.

Эксплуатационная технологичность конструкции изделия проявляется в сокращении затрат времени и средств на техническое обслуживание и ремонт изделия.

Оценка технологичности конструкции может быть двух видов: качественной и количественной.

Качественная оценка характеризует технологичность конструкции обобщенно на основании опыта исполнителя. Качественная сравнительная оценка вариантов конструкции допустима на всех стадиях проектирования, когда осуществляется выбор лучшего конструктивного решения и не требуется определение степени различия технологичности сравниваемых вариантов. Качественная оценка при сравнении вариантов конструкции в процессе проектирования изделия предшествует количественной и определяет ее целесообразность.

Количественная оценка технологичности конструкции изделия выражается показателем, численное значение которого характеризует степень удовлетворения требований к технологичности конструкции. Количественная оценка рациональна только в зависимости от признаков, которые существенно влияют на технологичность рассматриваемой конструкции.

Оценка технологичности конструкций деталей, изготавливаемых

методами обработки резанием.

Обеспечение технологичности конструкции изделия является одной из основных функций Единой системы технологической подготовки производства (ЕСТПП) [1]. Анализ технологичности в машиностроении производится как для изделий в целом [2], так и для отдельных деталей.

В соответствии с ГОСТ 14.204-73 различают качественную и количественную оценки технологичности. Принципы качественной оценки технологичности конструкции деталей, получаемых обработкой резанием, изложены в соответствующей литературе [3].

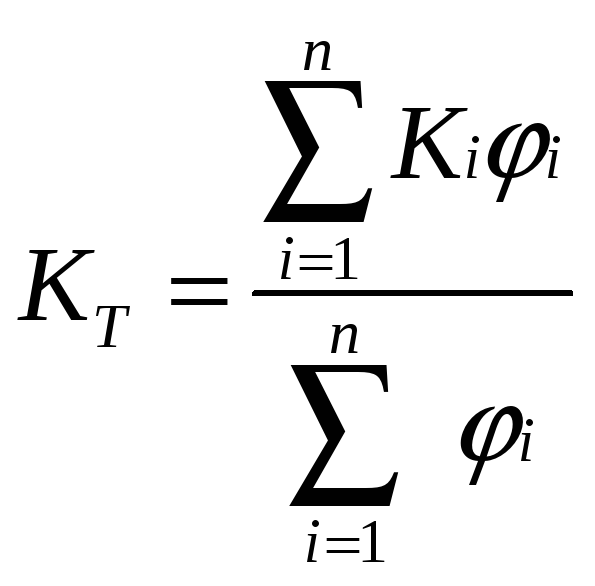

Количественно технологичность конструкции оценивается по комплексному показателю, определяемому как совокупность значений частных показателей технологичности с учетом коэффициентов их весомости, т.е.

|

|

(1) |

|||

|

|

где: |

KT |

- комплексный показатель технологичности; |

|

|

|

Кi |

- частный показатель технологичности; |

||

|

|

|

- ккоэффициент весомости частного показателя; |

||

|

|

n |

- количество частных показателей технологичности. |

||

Настоящее пособие основано на методиках определения технологичности деталей в радиотехнической промышленности [4] и в отраслях приборостроения, средств автоматизации и систем управления [5]. Определение частных показателей технологичности деталей (табл. 2) производится на основе поэлементного анализа конструкции деталей с учетом принятого способа их изготовления и вида материала [9].

Таблица 2.

Нормативные значения коэффициентов технологичности

|

|

Наименование частного показателя технологичности |

Обозначение |

Весовые коэффициенты |

|

1. |

Показатель обрабатываемости материала |

Ком |

0.8 |

|

2. |

Показатель сложности конструкции детали |

Ксл |

0.7 |

|

3. |

Коэффициент точности и шероховатости поверхностей детали |

Кпов |

0.6 |

|

4. |

Показатель унификации конструктивных элементов |

Куэ |

0.7 |

|

5. |

Показатель использования материала |

Ким |

1.0 |

Номенклатура частных показателей технологичности и соответствующие весовые коэффициенты для деталей, получаемых методами резания приведены в табл. 2.

Комплексный показатель технологичности KT должен быть больше или равен гак называемому нормативному показателю технологичности [K] (табл.3).

Таблица 3.

Нормативные значения комплексных показателей

технологичности [К]

|

Тела вращения |

Прочие детали |

||

|

Прецизионные |

Не прецизионные |

Прецизионные |

Не прецизионные |

|

0.70 |

0.75 |

0.60 |

0.65 |

Практическое применение расчетных коэффициентов технологичности возможно по двум основным направлениям.

1. При разработке нового изделия коэффициенты КТ основных деталей должны превышать т.н. базовые значения, которые задаются в руководящих указаниях по конструированию (РУК) и формируются по результатам расчетов коэффициентов технологичности деталей-аналогов, характерных для технологического оснащения данного предприятия в конкретной отрасли промышленности.

-

При внесении изменений в конструкцию детали, находящейся в производстве, расчетный коэффициент технологичности KТ для детали измененной конструкции должен превышать нормативные значения, аналогичные указанным в табл.2.

1. Показатель обрабатываемости материала Ком

Принято считать, что материал обладает хорошей обрабатываемостью, если при резании этого материала износ инструмента, силы резания и шероховатость обработанной поверхности малы.

Количественная оценка обрабатываемости затруднена вследствие неоднозначности понятия.

Существует понятийный аппарат, связанный со стандартной стойкостью инструмента, равной, например, 60 минутам. Соответствующая скорость резания обозначается V60 [6].

Наиболее широко распространена шкала, основанная на принятии в качестве эталонного материала стали 45, для которой введем обозначение V60эт .Тогда обрабатываемость любого материала может быть численно выражена через так называемый коэффициент относительной обрабатываемости KV:

|

KV

=

|

( 2 ) |

Обрабатываемость основных групп сталей можно определить по графикам, приведенным на рис. 1, а также из табл. 4 [7].

|

|

|

Рис. 1 Значение коэффициентов относительной обрабатываемости для сталей различных марок

|

Таблица 4.

Классификация трудно обрабатываемых сталей и сплавов по обрабатываемости резанием.

|

Марки сталей и сплавов |

Термическая обработка |

Скорость резания [м/мин] при обработке инструментом: |

Коэффициент KV |

||||||||||

|

|

|

из твердого сплава |

из быстрорежущей стали |

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

|||||||||

|

1. Теплостойкие хромистые, хромоникелевые и хромомолибденовые стали перлитного, мартенсито- перлитного и мартенситного классов. |

|||||||||||||

|

34ХН3М 34ХНМ3Ф |

Отжиг |

250 - 300 |

50 - 70 |

1 |

|||||||||

|

20Х3МВФ |

Закалка и отпуск |

120 - 150 |

20 - 30 |

0.5 |

|||||||||

|

15ХМ5 15Х6СЮ |

Отжиг |

200 - 250 |

45 - 60 |

0.9 |

|||||||||

|

|||||||||||||

|

12Х13 |

Закалка и отпуск |

180 - 220 |

35 - 40 |

0.7 |

|||||||||

|

25Х13Н2 |

Отжиг |

200 - 250 |

45 - 60 |

0.9 |

|||||||||

|

|

|

|

|

|

|||||||||

|

1 |

2 |

3 |

4 |

5 |

|||||||||

|

11Х11Н2ВМФ 1Х12Н2ВМФ |

Закалка и отпуск |

170 - 200 |

30 - 40 |

0.65 |

|||||||||

|

20Х13 30Х13 |

Закалка и отпуск |

80 - 100 |

15 - 20 |

0.3 |

|||||||||

|

40Х13 |

Отжиг |

120 - 150 |

25 - 30 |

0.5 |

|||||||||

|

09Х16Н46 |

Закалка и отпуск |

130 - 160 |

28 - 38 |

0.55 |

|||||||||

|

МХ17Н2 20Х17Н2 |

Закалка и отпуск |

120 - 150 |

25 - 35 |

0.5 |

|||||||||

|

95Х18 |

Закалка и отпуск |

|

_______ |

0.12 |

|||||||||

|

3. Коррозионно-стойкие, кисло-стойкие, жаростойкие хромоникелевые стали аустенитно-ферритного и мартенситного классов. |

|||||||||||||

|

12Х18Н10Т 10Х23Н18 20Х23Н18 12Х21Н5Т 09Х15Н9Ю |

Аустенизация |

120 - 150 140 - 180

110 - 130 |

25 - 35 30 - 40

20 - 30 |

0.5 0.6

0.45 |

|||||||||

|

07Х16Н6 |

Нормализация и отпуск |

120 - 150 |

25 - 35 |

0.5 |

|||||||||

-ферритного классов. |

|||||||||||||

|

10Х11Н23Т3МР |

Аустенизация и старение |

50 - 60 |

122 - 20 |

0.23 |

|||||||||

|

45Х14Н14В2М |

Аустенизация и старение |

100 - 120 |

20 - 28 |

0.40 |

|||||||||

|

08Х15Н24В4ТР |

Старение |

|

|

0.30 |

|||||||||

|

15Х18Н21С4ТЮР |

Аустенизация |

50 - 60 |

12 - 20 |

0.23 |

|||||||||

|

12Х25Н16Т7АР |

Аустенизация и старение |

80 - 100 |

15 - 25 |

0.30 |

|||||||||

|

|||||||||||||

|

30НХТЮ ХН38ВТ ХН38ТЮР |

Аустенизация и старение |

40 - 50 |

8 - 12 |

0.16 |

|||||||||

|

ХН35ВТЮ |

Аустенизация |

22 - 28 |

8 - 12 |

0.12 |

|||||||||

|

ХН56МТЮ |

Аустенизация |

20 - 25 |

6 - 10 |

0.1 |

|||||||||

|

ХН70ВМТЮ |

Аустенизация и старение |

20- 25 |

6 - 10 |

0.1 |

|||||||||

|

ХН62МКВЮ ХН60МТВЮ ХН82ТЮМВ |

Аустенизация и старение

|

18 - 20 |

5 - 10 |

0.08 |

|||||||||

основах |

|||||||||||||

|

ВЖ36-12 АНВ-300 ЖС6-К |

Аустенизация и старение

|

18 - 20

|

__________

|

0.05

|

|||||||||

|

ЖС3-ДК |

|

|

|

|

|||||||||

|

ХН67ВМТЮЛ |

|

|

|

|

|||||||||

|

ВХ4-Л |

Отжиг |

20 - 25 |

6 - 10 |

0.1 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

|||||||||

|

7. Сплавы на титановой основе |

|||||||||||||

|

ВТ1 ВТ3 ВТ4, ВТ5 ВТ6 ВТ14, ВТ22 ВТ15 |

Отжиг

|

100 - 150 50 - 70 70 - 100 60 - 80 50 - 75 |

30 - 40 18 - 25 25 - 35 20 - 30 20 - 28 |

0.50 0.28 0.40 0.32 0.30 |

|||||||||

|

8. Высокопрочные стали |

|||||||||||||

|

А. Легированные стали |

|||||||||||||

|

28Х3СНВЧ 30Х2ГСН2ВМ |

Закалка и отпуск |

40 - 65 |

5 - 10 |

0.22 |

|||||||||

|

33Х3СНМВФА 38Х3СНМВФА |

Закалка и отпуск |

40 - 50 |

4 - 5 |

0.18 |

|||||||||

|

42Ч2ГСНМ 38Н5МСФА 43Х3СНМВФА |

Закалка

|

28 - 38 25 - 35 10 - 30 |

2 - 3 1 - 2 -------- |

0.14 0.13 0.12 |

|||||||||

|

Б. Дисперсионно - твердеющие стали |

|||||||||||||

|

Н18К9М5Т |

Закалка |

100 - 120 |

20 - 30 |

0.5 |

|||||||||

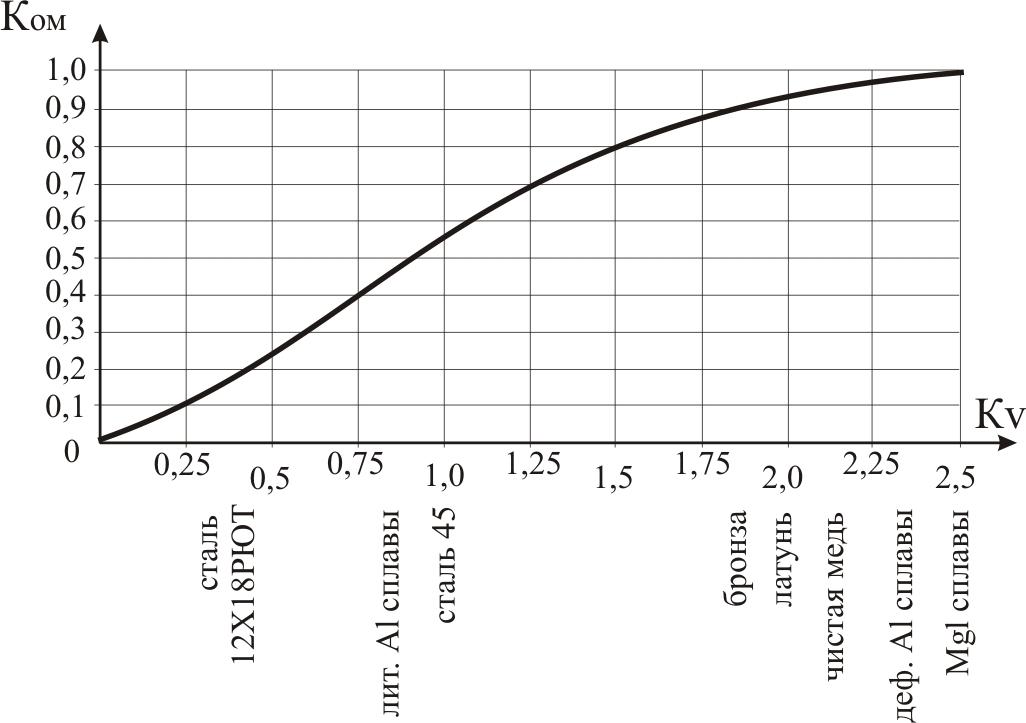

Коэффициент обрабатываемости материала Ком определяется но диаграмме, приведенной на рис.2, где по оси абсцисс отложен коэффициент Кv. Для удобства пользования диаграммой на оси абсцисс приведены значения коэффициентов для наиболее характерных, широко распространенных при изготовлении деталей материалов.

Рис.2 Зависимость показателя обрабатываемости материала Kом от

коэффициента относительной обрабатываемости Kv