- •Московский государственный агроинженерный университет им в. П. Горячкина

- •Курсовая работа По дисциплине энергосбережение в теплоэнергетике и теплотехнологиях

- •Малин н.И

- •Описание функционально-параметрической схемы работы шахтной рециркуляционной зерносушилки

- •1.1.Определение параметров агента сушки и воздуха

- •1.2. Расчет количества испаренной влаги и расхода агента сушки.

- •Расчет производительности зерносушилки:

- •Расчет влажности:

- •1.3.Определение позонных значений температуры зерна,

- •1.4. Затраты и потери теплоты на сушку зерна

- •1.5. Аналитический расчет затрат и потерь теплоты

- •1.6. Расчет основных конструктивных размеров устройства для нагрева зерна

- •1.7.Оценка эффективности реконструкции зерносушилки

- •Список литературы

Московский государственный агроинженерный университет им в. П. Горячкина

Кафедра теплотехники

Курсовая работа По дисциплине энергосбережение в теплоэнергетике и теплотехнологиях

Тема: «Расчет шахтной рециркуляционной

зерносушилки типа ДСП-24сн»

Выполнил

студент 57-Э группы

Грачёв А.М.

Проверил

Малин н.И

Москва 2006

Московский государственный агроинженерный университет

им. В.П. Горячкина

Кафедра теплотехники

Пояснительная записка

Т.06 101600.ПЗ

Выполнил: студент 57-Э

Грачёв А.М.

Проверил: Малин Н.И.

Москва 2006

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Введение………………………………………………...…………………………7

Сущность и значение нормирования расхода топлива и электроэнергии

на сушку зерна………………………………………………………………..…10

Режимы сушки зерна……………………………………………………………13

Сушка зерна при различных состояниях зернового слоя…..…………………15

Классификация и сущность технологических приемов, используемых

для обезвоживания зерна……………………………………………………….21

Анализ структуры затрат и потерь теплоты на сушку зерна………………...26

Основные пути интенсификации процесса сушки зерна………….…………27

Описание функционально-параметрической схемы работы шахтной

рециркуляционной зерносушилки типа ДСП 24сн………………...…………28

Устройство шахтных зерносушилок…………………………………………...29

Технологическая схема рассчитываемой зерносушилки…………………….35

Список литературы………………………………..………………..…………...36

Введение

Введение

Наращивание производства зерна — одна из основных задач сельского хозяйства. Производство зерна сезонно, потребление его круглогодично, поэтому очень важно создать необходимые условия для его длительного хранения.

Зерновая масса как объект хранения обладает уникальными свойствами долговечности. Для того чтобы сохранить зерно, его следует просушить. Технологию сушки все время совершенствуют: разрабатывают новые способы сушки, создают зерносушилки новых конструкций, повышают эффективность использования существующих шахтных прямоточных и рециркуляционных зерносушилок (в результате улучшения конструкции их отдельных узлов, проведения мероприятий, направленных на дальнейшее снижение удельных затрат топлива и электроэнергии, и т.д.).

В хранилища поступает зерно сухое, средней сухости, влажное и сырое.

Особенно плохо хранится влажное и сырое зерно. Это и предопределяет необходимость проведения такой важной технологической операции, как сушка, которая является одним из основных способов сохранения в течение длительного времени зерна, поступающего в зернохранилища во влажном и сыром состоянии.

Основное назначение сушки — снижение влажности зерна до такого состояния, при котором оно впадает как бы в состояние анабиоза: жизнедеятельность и дыхание его затормаживаются, а развитие микроорганизмов и вредителей почти прекращается ввиду отсутствия для этого благоприятных условий.

Большое значение имеет сушка для подготовки свежеубранного зерна к хранению. К моменту уборки зерно еще не достигло полной физиологической зрелости и не обладает высокими технологическими достоинствами. Например, хлеб из зерна свежеубранной пшеницы недостаточно порист, имеет сырой клейкий мякиш.

В

процессе послеуборочного дозревания

происходит синтез (образование)

белков из аминокислот, крахмала из

Сахаров, жиров из глицерина и жирных

кислот. Часть воды, выделившейся в

процессе реакции, перемещается на

поверхность зерна и увлажняет межзерновое

пространство. Как следствие, в зерновой

массе значительно активизируется

жизнедеятельность микроорганизмов,

усиливается процесс дыхания, причем

это характерно даже для зерна невысокой

влажности. В результате своевременной

и правильно проведенной сушки ускоряется

процесс послеуборочного созревания

зерна, который в условиях обычного

хранения длится в течение нескольких

недель, а то и месяцев, повышается

его стойкость при хранении, улучшаются

технологические и семенные достоинства.

В

процессе послеуборочного дозревания

происходит синтез (образование)

белков из аминокислот, крахмала из

Сахаров, жиров из глицерина и жирных

кислот. Часть воды, выделившейся в

процессе реакции, перемещается на

поверхность зерна и увлажняет межзерновое

пространство. Как следствие, в зерновой

массе значительно активизируется

жизнедеятельность микроорганизмов,

усиливается процесс дыхания, причем

это характерно даже для зерна невысокой

влажности. В результате своевременной

и правильно проведенной сушки ускоряется

процесс послеуборочного созревания

зерна, который в условиях обычного

хранения длится в течение нескольких

недель, а то и месяцев, повышается

его стойкость при хранении, улучшаются

технологические и семенные достоинства.

Так, сушка зерна пшеницы может способствовать увеличению исходного количества клейковины и улучшению ее качества. Слабая клейковина в процессе сушки укрепляется, что также способствует улучшению ее технологических свойств. При сушке улучшаются технологические свойства зерна, поврежденного клопом-черепашкой, а также проросшего и морозобойного. При правильно организованном процессе сушки к поверхности зерна (в частности, к зародышу), в области оборудовать установками активного вентилирования, строить склады, занимающие большую территорию.

Велико значение сушки и в зерноперерабатывающих отраслях промышленности. Переработка просушенного зерна позволяет снижать энергоемкость вальцовых станков, повышать выход муки и круп, увеличивать длительность хранения муки и круп, снижать износ оборудования. Таким образом, сушка — одна из основных и важнейших операций в комплексе мероприятий в период послеуборочной обработки зерна.

В то

же время в отрасли хлебопродуктов сушка

является самым дорогостоящим и

энергоемким процессом. Причина заключается

в том, что для

сушки

зерна в основном используются конвективные

зерносушилки, в  которых

для получения топочных газов и подогрева

чистого воздуха, как правило, используют

топливо жидкое (дизельное, соляровое

масло, тракторный керосин) и газообразное,

а для транспортирования зерна (сырого,

высушенного и рециркулируемого) и подачи

в зерносушилку агента сушки и воздуха

требуются затраты электроэнергии.

которых

для получения топочных газов и подогрева

чистого воздуха, как правило, используют

топливо жидкое (дизельное, соляровое

масло, тракторный керосин) и газообразное,

а для транспортирования зерна (сырого,

высушенного и рециркулируемого) и подачи

в зерносушилку агента сушки и воздуха

требуются затраты электроэнергии.

Известно, что Россия полностью обеспечивает себя топливом и энергией за счет собственных природных ресурсов и осуществляет экспорт топлива и электроэнергии в значительных объемах. И тем не менее проблема сбережения энергоресурсов стоит очень остро и решается путем экономного использования угля, природного газа, нефти, нефтепродуктов, тепловой и электрической энергии. Это требует определенной перестройки во всех отраслях, а также широкого внедрения энергосберегающих техники и технологии.

Снижение энергетических затрат на сушку зерна, и прежде всего топлива, наряду с повышением интенсивности влагоотдачи рассматривается как важнейшая задача при разработке новой технологии сушки и конструкций зерносушилок, а также при совершенствовании существующих.

Любая модернизация сушилки может быть признана достаточно эффективной, если достигнуто сокращение удельных энергозатрат (при обязательном сохранения качества зерна).

В связи с этим весьма актуальным является проведение исследований с целью дальнейшего совершенствования техники и технологии сушки зерна путем разработки новых способов сушки и новых конструкций зерносушилок; повышения эффективности использования действующих типов зерносушилок на основе совершенствования конструкции и режимов работы их отдельных узлов, а также технологии сушки; проведения мероприятий, направленных на дальнейшее снижение удельных затрат топлива и электроэнергии на сушку зерна, и др.

Сущность

и значение нормирования расхода топлива

и

Сущность

и значение нормирования расхода топлива

и

электроэнергии на сушку зерна.

В отрасли хлебопродуктов и сельском хозяйстве в основном применяют конвективную сушку зерна, где в качестве агента сушки используют смесь топочных газов с наружным воздухом либо чистый подогретый воздух.

Наиболее распространены шахтные прямоточные зерносушилки, в которых зерно сушится в

значительны, в первую очередь необходимо провести организационно-технические мероприятия по экономии топлива и электроэнергии.

Внедрение научно обоснованных норм удельных расходов топлива и электроэнергии на сушку зерна — один из важнейших факторов, стимулирующих рациональное использование энергоресурсов и обеспечивающих технический прогресс.

В мировой практике для оценки затрат теплоты на сушку зерна используют показатель суммарного удельного расхода теплоты на испарение 1 кг влаги ∑q (кДж/кг).

В отечественной практике в связи с необходимостью планирования расхода топлива на определенное число часов работы конкретной зерносушилки дополнительно используют показатель «норма расхода условного топлива на сушку одной плановой тонны зерна».

Понятие «условное топливо» введено в связи с большой разницей в теплоте сгорания различных видов топлива.

Условным топливом называют топливо с низшей теплотой сгорания Qрн =29 330 кДж/кг.

Понятие «плановая тонна» введено для учета объема работы и производительности зерносушилок в условных плановых единицах.

В качестве эталона за одну плановую единицу принята 1 т зерна пшеницы продовольственного назначения влажностью 20 %, высушенная до влажности 14 %.

При сушке зерна других культур и других значений влажности вводят специальные коэффициенты, определяемые по соответствующим таблицам инструкции по сушке зерна.

Для пересчета расхода условного топлива Ву в натуральное Вн (кг) используют выражение:

![]()

где М — количество зерна, запланированное для сушки, пл.т;

К —

коэффициент

пересчета; здесь К

=![]() ;

для дизельного топлива, солярового

масла и тракторного керосина К

= 1,45.

;

для дизельного топлива, солярового

масла и тракторного керосина К

= 1,45.

При установлении норм расхода топлива на сушку зерна в зерносушилках различных типов за основу берут значения удельных расходов, полученных при испытаниях этих зерносушилок. Размеры этих удельных расходов являются отраслевыми нормами, которые

даны для температуры наружного воздуха и зерна, равной 5 °С, поэтому фактический расход топлива (полученный при испытаниях) уточняется с учетом дополнительного расхода топлива на нагрев или охлаждение воздуха и зерна до температуры 5 °С.

Дополнительный расход теплоты qв (кДж/кгвл) на нагрев или охлаждение наружного воздуха, идущий на процесс горения и смешивания с топочными газами (для получения агента сушки необходимой температуры), составляет:

![]()

где L — удельный расход агента сушки на 1 кг испаренной влаги, установленный в результате испытаний, кг/кг;

при

температуре зерна θ0

<

0

°С и при условии, что вся влага,

содержащаяся в зерне сверх критической

влажности w0

(которую для

практических

расчетов можно принять равной предельному

значению средней сухости), находится в

виде льда, а остальная влага

практических

расчетов можно принять равной предельному

значению средней сухости), находится в

виде льда, а остальная влага

(до

критической влажности) — в виде

переохлажденной жидкости, дополнительный

расход теплоты на нагрев зерна до

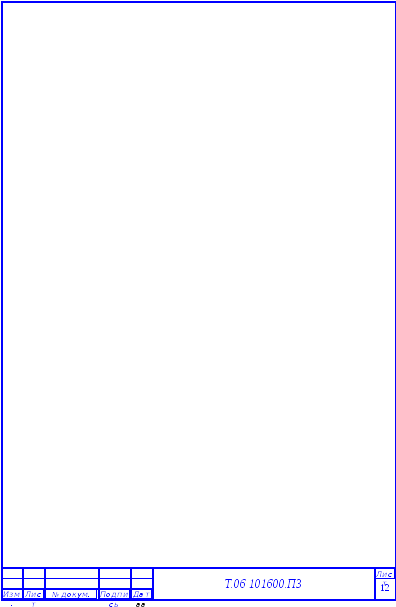

температуры 5 °С составляет (кДж/кгвл):

(до

критической влажности) — в виде

переохлажденной жидкости, дополнительный

расход теплоты на нагрев зерна до

температуры 5 °С составляет (кДж/кгвл):

где сс и св — соответственно удельная теплоемкость сухого вещества зерна

[сс = 1,55 кДж/кг • К)] и воды [св = 4,19 кДж/кг • К)];

334 — скрытая теплота плавления льда, кДж/кг;

2,1 — удельная теплоемкость льда, кДж/кг • К).

Подставляя алгебраические значения t0 и 00 в формулы получим дополнительные расходы теплоты, которые будут иметь отрицательные или положительные значения и со своим знаком должны быть вычтены из фактического расхода теплоты.

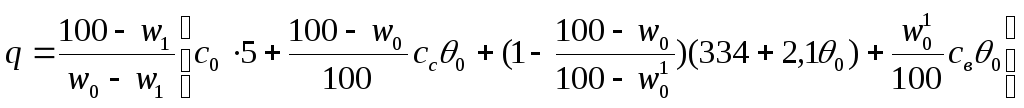

Суммарный дополнительный расход (кДж/кгвл) или снижение затрат теплоты на нагрев или охлаждение наружного воздуха и зерна до температуры 5 °С составит:

![]()

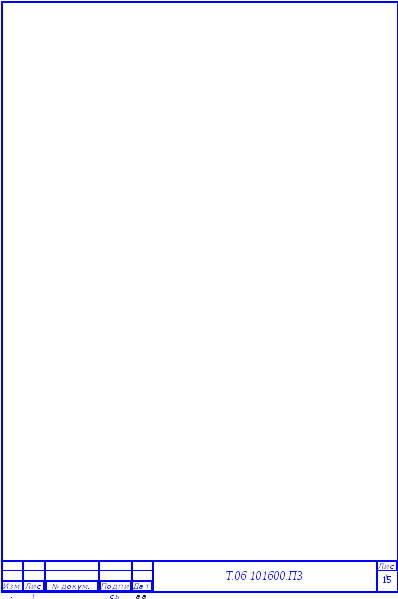

Исходя из условия, что при сушке одной плановой тонны зерна испаряется W/ G кг влаги (где G — производительность зерносушилки, пл.т/ч), дополнительный расход или снижение затрат условного топлива составит

![]()

где 29 330 — низшая теплота сгорания условного топлива, кДж/кг;

![]() -

коэффициент полезного действия топки.

-

коэффициент полезного действия топки.

Наличие норм расхода топлива позволяет не только планировать, но и контролировать фактический расход топлива на сушку зерна, оценивать эффективность мероприятий, направленных на снижение затрат топлива на сушку.

Аналогично для оценки величины затрат электроэнергии на сушку зерна пользуются показателем «удельный расход электроэнергии на сушку 1 плановой тонны зерна».

Потребность в электроэнергии конкретной зерносушилки определяют, умножая норму расхода электроэнергии на часовую производительность сушилки (в плановых единицах) и количество часов ее работы.

Нормы расхода электроэнергии (как и топлива) составлены для всех типов эксплуатируемых зерносушилок.

В связи с постоянным совершенствованием техники и технологии сушки зерна и соответствующим повышением их технико-экономических показателей нормы расхода топлива и электроэнергии относят к категории временных показателей, подлежащих систематическому совершенствованию и корректированию в зависимости от условий и технического уровня производства.

Режимы сушки зерна

Для сушилок периодического действия режим сушки характеризуется толщиной слоя зерна, температурой агента сушки и его удельным расходом, а также продолжительностью процесса сушки.

При

сушке зерна в шахтных прямоточных и

рециркуляционных зерносушилках можно

применять режимы с равномерным подводом

теплоты на всем протяжении процесса

(одноступенчатые режимы) и режимы либо

с увеличением теплового потока по ходу

процесса (ступенчатые восходящие

ре жимы),

либо с уменьшением теплового потока

(ступенчатые нисходящие режимы).

жимы),

либо с уменьшением теплового потока

(ступенчатые нисходящие режимы).

Применение ступенчатых восходящих режимов сушки обосновано тем, что по мере обезвоживания зерна термоустойчивость его повышается, в ре-

зультате

чего возможно повышение температуры

агента сушки, а следовательно, и зерна

на завершающих этапах сушки. Использование

ступенчатых нисходящих режимов обосновано

тем, что на начальной стадии сушки

температура зерна не может превысить

температуру смоченного термометра

(температуру испаряющейся жидкости) и,

следовательно, можно использовать агент

сушки повышенной температуры. По

мере обезвоживания поверхности зерна

температура его начинает расти и,

следовательно, на завершающих этапах

сушки температуру агента сушки следует

понизить.

зультате

чего возможно повышение температуры

агента сушки, а следовательно, и зерна

на завершающих этапах сушки. Использование

ступенчатых нисходящих режимов обосновано

тем, что на начальной стадии сушки

температура зерна не может превысить

температуру смоченного термометра

(температуру испаряющейся жидкости) и,

следовательно, можно использовать агент

сушки повышенной температуры. По

мере обезвоживания поверхности зерна

температура его начинает расти и,

следовательно, на завершающих этапах

сушки температуру агента сушки следует

понизить.

Для шахтных прямоточных зерносушилок официально узаконено применение одноступенчатых и ступенчатых восходящих режимов. Применять в этих сушилках ступенчатые нисходящие режимы не рекомендуется вследствие возможного значительного перегрева плотного малоподвижного слоя зерна при подводе к нему на начальных этапах сушки высокотемпературного агента сушки (исключение составляют режимы сушки зерна риса).

В шахтных рециркуляционных зерносушилках находят применение как одноступенчатые, так и ступенчатые восходящие и нисходящие режимы.

Кроме ступенчатых режимов используют также дифференцированные режимы сушки. Необходимость дифференцирования режимов сушки в пределах одной и той же культуры вызвана различием в термоустойчивости зерна различного исходного качества.

В дополнение к характеристике одноступенчатых и ступенчатых восходящих и нисходящих, а также дифференцированных режимов (все они являются отражением температуры агента сушки) используют квазиизотермический и изотермический режимы сушки. Первый характеризуется примерно одинаковым значением температуры зерна на входе и выходе из зоны сушки, а второй — постоянством температуры зерна в течение всего времени пребывания его в зоне сушки.

В сушилках периодического действия (в частности, в камерных) наряду с одноступенчатыми режимами находят применение импульсные режимы сушки, которые характеризуются чередованием периодов подачи агента сушки с периодами охлаждения (атмосферным воздухом). Основанием для применения импульсных режимов послужило то обстоятельство, что при их использовании градиенты влажности и температуры в периоды охлаждения совпадают по направлению и усиливают движение потока влаги к поверхности зерна и тем самым способствуют интенсификации процесса сушки.

Кроме перечисленных в сушилках непрерывного и периодического действия могут использоваться режимы с односторонним либо с реверсивным подводом агента сушки (и воздуха) к подвергаемым сушке (и охлаждению) слоям зерна.

Сушка зерна при различных состояниях зернового слоя

В зависимости от конструктивных особенностей зерносушилок сушка может протекать при различных состояниях зернового слоя, имеющих свои характерные особенности.

Сушка зерна в плотном слое

Различают следующие состояния плотного слоя высушиваемого зерна: плотный неподвижный; плотный малоподвижный и плотный подвижный слой.

Плотный

неподвижный слой. Характеризуется тем,

что контакт зерен постоянно зафиксирован

и их активная поверхность, участвующая

в процессе тепло- и влагообмена с агентом

сушки, не изменяется. Сушилки, осуществляющие

сушку зерна в плотном неподвижном

слое, — это установки периодического

действия (сушилки камерного и бункерного

типов). Особенностью этих сушилок,

несмотря на периодическое изменение

направления продувания, является

значительная неравномерность нагрева

и сушки зернового слоя, толщина

которого может достигать от 0,6 до 3,5 м.

Слои зерен, расположенные ближе к

месту входа агента сушки, нагреваются

и высушиваются быстрее.

Плотный

неподвижный слой. Характеризуется тем,

что контакт зерен постоянно зафиксирован

и их активная поверхность, участвующая

в процессе тепло- и влагообмена с агентом

сушки, не изменяется. Сушилки, осуществляющие

сушку зерна в плотном неподвижном

слое, — это установки периодического

действия (сушилки камерного и бункерного

типов). Особенностью этих сушилок,

несмотря на периодическое изменение

направления продувания, является

значительная неравномерность нагрева

и сушки зернового слоя, толщина

которого может достигать от 0,6 до 3,5 м.

Слои зерен, расположенные ближе к

месту входа агента сушки, нагреваются

и высушиваются быстрее.

В связи с этим температура агента сушки не может превышать предельно допустимую температуру нагрева зерна, которая характеризуется его термоустойчивостью. Скорость агента сушки в слое ограничена большим аэродинамическим сопротивлением слоя и, как правило, не превышает 0,2 м/с. Поэтому сушка может длиться до 2...3 сут.

Плотный малоподвижный слой. Характеризуется тем, что при смещении (во время гравитационного движения) отдельных зерен относительно друг друга контакт между ними сохраняется, активная поверхность обновляется, но величина ее, по существу, не превышает поверхности, характерной для плотного неподвижного слоя.

Сушилки, в которых зерно сушится в плотном малоподвижном слое, являются установками непрерывного действия (шахтные прямоточные сушилки). Особенность этих сушилок — значительная неравномерность нагрева и сушки зернового слоя, толщина которого может находиться в пределах 0,10...0,25 м. Температура агента сушки в зависимости от рода зерновой культуры и ее назначения 50...160 °С, а скорость его в слое зерна 0,3...0,4 м/с. Продолжительность пребывания зерна в зоне сушки до 1,5 ч.

Плотный

подвижный слой. Характеризуется тем,

что скорость гравитационного перемещения

слоя зерна в несколько раз выше, чем в

плотном малоподвижном слое. В результате

слой интенсивно разрыхляется,

увеличивается

активная поверхность зерен, участвующая

в процессе тепло- и влагообмена с агентом

сушки. Неравномерность нагрева и

сушки резко снижается.

увеличивается

активная поверхность зерен, участвующая

в процессе тепло- и влагообмена с агентом

сушки. Неравномерность нагрева и

сушки резко снижается.

Сушка в плотном подвижном слое находит применение в рециркуляционных зерносушилках, в частности в зонах рециркуляции этих сушилок. Толщина слоя зерна, а также параметры агента сушки те же, что и при сушке в плотном малоподвижном слое. Продолжительность пребывания зерна в зоне сушки не превышает 15...20 мин.

Сушка зерна в разрыхленном слое

Характеризуется теми же особенностями и параметрами, что и сушка в плотном подвижном слое. Единственное отличие - перемещение зерна механическим путем. Находит применение в барабанных сушилках.

Сушка зерна в псевдоожиженном слое

Псевдоожиженный

слой получил свое название благодаря

формальному сходству его свойств со

свойствами капельной жидкости. Если

через слой зерна, расположенного на

решетке, пропустить воздух с определенной

скоростью, то слой сначала разрыхляется,

а затем переходит в состояние, напоминающее

кипящую жидкость, т. е. в состояние

псевдоожижения. Слой зерна толщиной

0,10...0,25 м переходит в псевдоожиженное

состояние при повышении скорости

воздушного потока до 1...2 м/с. При этом

активная поверхность зерен практически

равна их суммарной геометрической

поверхности. В результате даже при

сравнительно низкой температуре агента

сушки (70... 120 °С) зерно нагревается

допредельно допустимых значений

температуры за 30...60 с. При самопроизвольном

перемещении псевдосжиженного слоя

вследствие присущего ему свойства

текучести от места загрузки его в зону

сушки к месту выпуска время пребывания

отдельных зерен в зоне сушки неодинаково.

Это может привести к неравномерному

нагреву и сушке. Поэтому целесообразно

организовать принудительное перемещение

псевдоожиженного

слоя и тем самым регулировать

продолжительность пребывания его в

зоне сушки в широких пределах в

соответствии с исходными значениями

влажности и температуры, а также

выбранными режимами сушки.

псевдоожиженного

слоя и тем самым регулировать

продолжительность пребывания его в

зоне сушки в широких пределах в

соответствии с исходными значениями

влажности и температуры, а также

выбранными режимами сушки.

Сушка зерна в псевдосжиженном слое (часто его называют кипящим слоем) находит применение в специальных устройствах для быстрого предварительного нагрева сырого зерна перед его последующим обезвоживанием в плотном малоподвижном либо плотном подвижном слое. Возможны варианты использования псевдоожиженного слоя в зонах сушки и окончательного охлаждения просушенного зерна.

Зерновой слой может быть приведен в псевдоожиженное состояние путем воздействия на него вибрационных колебаний или совместным воздействием воздушного потока и вибрации. Такое состояние слоя называют виброкипящим. Применение вибрации с частотой колебаний 20...30 Гц и амплитудой 2...10 мм позволяет существенно уменьшить скорость воздушного потока и тем самым повысить технико-экономические показатели за счет сокращения расхода электроэнергии.

Сушка зерна во взвешенном слое

Взвешенное состояние зерна достигается в восходящем потоке агента сушки при значительном превышении (в 2...2,5 раза) скорости витания. При этом активная поверхность, участвующая в процессе тепло- и влагообмена с агентом сушки, равна суммарной геометрической поверхности зерен. В результате нагрев и сушка проходят равномерно.

Интенсивность нагрева зерна зависит от скорости агента сушки и его температуры (может достигать 250 °С), а также от влажности и концентрации зерна в рабочей зоне пневмотрубы. За время пребывания в зоне сушки (в течение 1...2 с) влажность зерна может снизиться на 0,5...1,0 %, а его температура — повыситься на 15...20 °С.

Сушка

зерна во взвешенном слое может быть

использована для быстрого нагрева

зерна перед последующей его сушкой в

плотном малоподвижном либо плотном

подвижном слое.

Сушка

зерна во взвешенном слое может быть

использована для быстрого нагрева

зерна перед последующей его сушкой в

плотном малоподвижном либо плотном

подвижном слое.

Сушка зерна в падающем слое

Осуществляется во время гравитационного, искусственно замедленного с помощью специальных тормозных элементов движения зерна в противотоке агента сушки, температура которого может находиться в пределах 200...370 °С, а скорость составлять порядка 0,5...0,6 от скорости витания. В процессе тепло- и влагообмена с агентом сушки участвует вся поверхность зерен, поэтому обеспечиваются равномерный нагрев и сушка отдельных зерен.

Сушка в падающем слое находит применение в специальных устройствах для быстрого нагрева зерна перед последующей сушкой его в плотном малоподвижном либо плотном подвижном слое. Длительность пребывания зерна в рабочей зоне этих устройств 2...3 с, при этом влажность зерна может понизиться на 0,5...1,0 %, а его температура — повыситься на 15...20 °С.

Анализ особенностей сушки зерна при различном состоянии слоя позволяет выявить следующие их особенности.

Для плотного слоя характерны явления неравномерности нагрева отдельных слоев зерна. Переход к сушке в кипящем, взвешенном и падающем слоях позволяет повысить интенсивность процесса (как обезвоживания, так и нагрева зерна) в основном за счет повышения скорости агента сушки (что наглядно подтверждается на примере сушки в кипящем слое) и частично за счет повышения его температуры, в результате чего резко сокращается продолжительность процесса.

При

сушке в кипящем, взвешенном и падающем

слоях активная поверхность зерна,

участвующая в процессе тепло- и влагообмена

с агентом сушки, равна суммарной

геометрической поверхности отдельных

зерен, в результате нагрев и сушка

происходят равномерно.Эффективность

межзернового

влагообмена зависит от длительности

отлежки и увеличивается (причем до

определенного значения) с повышением

температуры смеси и коэффициента

циркуляции.

межзернового

влагообмена зависит от длительности

отлежки и увеличивается (причем до

определенного значения) с повышением

температуры смеси и коэффициента

циркуляции.

Для всех известных способов рециркуляционной сушки с одним контуром рециркуляции наиболее эффективная продолжительность отлежки многокомпонентной смеси зерна пшеницы, ячменя, проса, риса, гречихи составляет 10... 15 мин, гороха — до 90 мин.

В практике зерносушения находит применение прием отлежки (в процессе сушки) однородного по влажности и температуре зерна. В отечественной практике такой прием используется, например, для сушки высоковлажного зерна в условиях последовательного пропуска его через параллельно расположенные шахты одной и той же зерносушилки либо через шахты двух последовательно расположенных зерносушилок.

За рубежом этот прием широко используется для раздельной сушки зерна, когда основная масса влаги удаляется из зерна в зерносушилках при подводе агента сушки, а досушивание (после отлежки) осуществляется на установках активного вентилирования при подводе атмосферного либо искусственно охлажденного или обезвоженного воздуха. В первом случае продолжительность отлежки однородного по влажности и температуре зерна ограничивается вместимостью надсушильных бункеров и не превышает 10...15 мин, во втором случае продолжительность отлежки может достигать 6...8 ч.

В процессе такой отлежки (однородного по влажности и температуре зерна) влага из внутренних слоев отдельных зерновок диффундирует к их поверхности, которая к этому моменту обезвожена в зерносушилках, т. е. зерно как бы отпотевает. В результате последующие приемы обезвоживания такого зерна существенно интенсифицируются, что способствует значительному снижению затрат тепловой энергии на сушку.

Подвод к зерну агента сушки

Этот

прием используется в зерносушилках

всех типов с конвективным подводом

теплоты к обезвоживаемому зерну.

Основное назначение приема

—

сушка (или обезвоживание) зерна. При

использовании этого приема в зерносушилках

шахтных, камерных и бункерного типов

процесс протекает при постоянной

скорости сушки и сопровождается

постепенным повышением температуры

зерна. Зерно достигает максимальной

температуры лишь к моменту выхода из

зоны сушки. Вследствие этого процесс

сушки протекает с

низкой

эффективностью. Для того чтобы

предотвратить перегрев зерна в результате

значительной неравномерности нагрева

и сушки, нельзя перегревать зерно выше

предельно допустимой температуры

нагрева, обусловленной его термоустойчивостью.

Кроме того, следует отметить, что в

результате правильно проведенной сушки

качество зерна может улучшиться.

Этот

прием используется в зерносушилках

всех типов с конвективным подводом

теплоты к обезвоживаемому зерну.

Основное назначение приема

—

сушка (или обезвоживание) зерна. При

использовании этого приема в зерносушилках

шахтных, камерных и бункерного типов

процесс протекает при постоянной

скорости сушки и сопровождается

постепенным повышением температуры

зерна. Зерно достигает максимальной

температуры лишь к моменту выхода из

зоны сушки. Вследствие этого процесс

сушки протекает с

низкой

эффективностью. Для того чтобы

предотвратить перегрев зерна в результате

значительной неравномерности нагрева

и сушки, нельзя перегревать зерно выше

предельно допустимой температуры

нагрева, обусловленной его термоустойчивостью.

Кроме того, следует отметить, что в

результате правильно проведенной сушки

качество зерна может улучшиться.

В отечественной практике, например, для шахтных прямоточных и рециркуляционных зерносушилок режим сушки наряду с температурой агента обычно характеризуют предельно допустимой температурой нагрева зерна . Значение последней для сушилок конкретных

типов принимают с учетом влияния таких факторов, как неравномерное распределение агента сушки по сечению шахты и длине подводящих и отводящих коробов, а также неравномерная скорость перемещения отдельных слоев зерна по сечению шахты.

Что

касается рециркуляционных зерносушилок,

то в них этому приему (подвод агента

сушки к зерну), как правило, предшествуют

такие приемы, как смешивание зерна

различной влажности и температуры,

кратковременный нагрев зерна и отлежка

смеси зерна. В результате к моменту

использования этого приема температура

зерна либо уже достигла необходимого

уровня, либо приближается к предельно

допустимой температуре нагрева,

определяемой термоустойчивостью зерна.

К тому же в результате использования

приема отлежки на поверхности нагретой

смеси  зерна

концентрируется влага, которая при

подводе агента сушки испаряется настолько

интенсивно, что это приводит к

понижению температуры зерна.

зерна

концентрируется влага, которая при

подводе агента сушки испаряется настолько

интенсивно, что это приводит к

понижению температуры зерна.

В процессе обезвоживания поверхности в определенный момент времени температура зерна вновь начинает повышаться. К концу периода сушки температура зерна может достичь предельно допустимого.

Классификация и сущность технологических приемов, используемых для обезвоживания зерна

В настоящее время в зерносушилках различных типов (шахтных прямоточных, рециркуляционных, камерных и бункерных как отечественного, так и зарубежного производства) применяют разнообразные технологические приемы обезвоживания, используемые в различной последовательности и в разнообразных сочетаниях.

Основные приемы, используемые для обезвоживания зерна: смешивание зерна различной влажности и температуры; кратковременный (быстрый) нагрев сырого (с целью его предварительного подогрева) либо смеси сырого с рециркулируемым зерном; отлежка многокомпонентной (по влажности и температуре) смеси зерна либо однородного (по влажности и температуре) зерна; подвод к зерну агента сушки: подвод воздуха (атмосферного либо отработанного) с целью промежуточного охлаждения рециркулируемого зерна; подвод к зерну атмосферного воздуха для окончательного охлаждения просушенного зерна.

Рассмотрим последовательно сущность и значение перечисленных приемов для правильной организации процесса сушки зерна.

Смешивание зерна различной влажности и температуры

Этот прием положен в основу всех рециркуляционных способов сушки. Он осуществляется путем возврата (рециркуляции) в рабочие зоны сушилок части просушенного зерна и смешивания его с зерном, вновь подаваемым на сушку.

Основная

цель данного приема — снижение влажности

и повышение температуры зерна,

поступающего в рабочие зоны сушилок.

Кроме того, при этом улучшается

сыпучесть зерна. Коэффициент циркуляции

в значительной степени зависит от съема

влаги за один цикл, а последняя, при

прочих равных условиях, связана с

энергетическими затратами на испарение

влаги.

Основная

цель данного приема — снижение влажности

и повышение температуры зерна,

поступающего в рабочие зоны сушилок.

Кроме того, при этом улучшается

сыпучесть зерна. Коэффициент циркуляции

в значительной степени зависит от съема

влаги за один цикл, а последняя, при

прочих равных условиях, связана с

энергетическими затратами на испарение

влаги.

Для правильного ведения процесса сушки необходимо знать оптимальную величину коэффициента циркуляции N. К примеру, увеличение значения N по сравнению с необходимым в результате уменьшения подачи сырого зерна может привести к перегреву смеси зерна и недостаточно эффективному использованию последующих приемов, что в итоге приведет к снижению качества зерна, производительности и эффективности использования зерносушилки.

Рекомендации по выбору значений коэффициента циркуляции в виде номограммы и таблиц (причем для различных значений температуры нагрева зерна) разработаны лишь для сушилок типа «Целинная».

Кратковременный нагрев сырого зерна либо смеси сырого с рециркулируемым зерном

Основная цель этого приема — быстрый нагрев зерна до предельно допустимой температуры (зависит от влажности и качества зерна) и одновременное удаление некоторого количества влаги.

В результате нагрева интенсифицируется процесс диффузии влаги из внутренних слоев отдельных зерновок к их поверхности.

В связи с небольшой продолжительностью этого приема (с учетом принятых режимов сушки) практически исключается возможность перегрева зерна. Кроме того, в случае кратковременного нагрева смеси ее более термочувствительный компонент при прохождении через зону нагрева может нагреться незначительно. Основной процесс нагрева до предельно допустимого значения температуры протекает при последующей отлежке за счет теплоты более нагретого и более сухого рециркулируемого зерна.

При

сушке предварительно нагретого сырого

зерна затраты теплоты на сушку

снижаются на 15...20 % по сравнению с сушкой

без предварительного подогрева.

При

сушке предварительно нагретого сырого

зерна затраты теплоты на сушку

снижаются на 15...20 % по сравнению с сушкой

без предварительного подогрева.

Отлежка многокомпонентной по влажности и температуре смеси зерна

Этот

прием положен в основу всех рециркуляционных

способов сушки. Основное его назначение

— частичное перераспределение влаги

между сырыми и сухими компонентами

смеси зерна и одновременное выравнивание

(за 1...2 мин) их температуры Эффективность

межзернового влагообмена за висит

от длительности отлежки и увеличивается

(причем до определенного значения) с

повышением температуры смеси и

коэффициента циркуляции.

висит

от длительности отлежки и увеличивается

(причем до определенного значения) с

повышением температуры смеси и

коэффициента циркуляции.

Для всех известных способов рециркуляционной сушки с одним контуром рециркуляции наиболее эффективная продолжительность отлежки многокомпонентной смеси зерна пшеницы, ячменя, проса, риса, гречихи составляет 10... 15 мин, гороха — до 90 мин.

В практике зерносушения находит применение прием отлежки (в процессе сушки) однородного по влажности и температуре зерна. В отечественной практике такой прием используется, например, для сушки высоковлажного зерна в условиях последовательного пропуска его через параллельно расположенные шахты одной и той же зерносушилки либо через шахты двух последовательно расположенных зерносушилок.

За рубежом этот прием широко используется для раздельной сушки зерна, когда основная масса влаги удаляется из зерна в зерносушилках при подводе агента сушки, а досушивание (после отлежки) осуществляется на установках активного вентилирования при подводе атмосферного либо искусственно охлажденного или обезвоженного воздуха. В первом случае продолжительность отлежки однородного по влажности и температуре зерна ограничивается вместимостью надсушильных бункеров и не превышает 10...15 мин, во втором случае продолжительность отлежки может достигать 6...8 ч.

В процессе такой отлежки (однородного по влажности и температуре зерна) влага из внутренних слоев отдельных зерновок диффундирует к их поверхности, которая к этому моменту обезвожена в зерносушилках, т. е. зерно как бы отпотевает. В результате последующие приемы обезвоживания такого зерна существенно интенсифицируются, что способствует значительному снижению затрат тепловой энергии на сушку.

Подвод воздуха с целью промежуточного охлаждения рециркулируемого зерна

Этот прием нашел применение в так называемых газовых рециркуляционных зерносушилках типа «Целинная» и предназначается для испарения влаги с поверхности нагретого (в падающем слое) и прошедшего отлежку зерна в условиях, полностью исключающих возможность ухудшения его качества. Причем испарение влаги идет в основном за счет внутренней тепловой энергии самого зерна, т.е. процесс парообразования происходит за счет теплоты самого зерна.

В

связи с этим интенсивность испарения

влаги с поверхности рециркулируемого

зерна

убывает по мере его охлаждения. Учитывая,

что рециркулируемое зерно после этого

смешивается с сырым холодным зерном,

очень важно не переохладить рециркулируемое

зерно, так как его затем необходимо

будет вновь нагреть и затратить при

этом дополнительное количество

топлива.

зерна

убывает по мере его охлаждения. Учитывая,

что рециркулируемое зерно после этого

смешивается с сырым холодным зерном,

очень важно не переохладить рециркулируемое

зерно, так как его затем необходимо

будет вновь нагреть и затратить при

этом дополнительное количество

топлива.

Интенсивность обезвоживания при этом приеме существенно возрастает, если использовать последовательную схему подвода воздуха (сначала воздух используют для окончательного охлаждения, а затем для промежуточного), поскольку воздух, прошедший камеру окончательного охлаждения, повышает свою температуру и влагопоглотительную способность.

Подвод воздуха с целью окончательного охлаждения просушенного зерна

Этот прием используется для приведения зерна в равновесное состояние не только по влажности, но и по температуре, а также для доведения зерна до стойкого в хранении состояния без ухудшения качества. Одновременно с охлаждением зерно дополнительно обезвоживается. Причем этот процесс интенсифицируется с повышением температуры подаваемого на охлаждение зерна и с увеличением длительности его отлежки (перед охлаждением). Важность приема состоит в том, что при окончательном охлаждении удаляется наиболее прочно связанная с материалом зерна часть влаги, испаряемая из зерна в процессе сушки.

Анализ структуры затрат и потерь теплоты на сушку зерна

Для проведения мероприятий, направлены на сокращение затрат топлива (и, естественно, теплоты) на сушку зерна, необходимо иметь информацию о размерах отдельных статей теплового баланса зерносушилки.

Результаты теплового расчета “базовой” зерносушилки ДСП-24сн, сведенные в таблице, свидетельствуют о следующем.

Удельная доля затрат и потерь теплоты (%) на сушку в зерносушилке типа ДСП-24сн

Доля

полезно использованной теплоты, т.е.

пошедшей на испарение влаги, составляет

53,2 %. Весьма существенную долю составляют

потери на  нагрев

зерна и с отработавшим агентом сушки,

соответственно 15 и 23,9 % от

общей

суммы затрат теплоты на сушку, 32,0 и 51,1

% от непроизводительных потерь. Если

эти потери просчитать в стоимостном

отношении с учетом стоимости топлива,

то очевидна целесообразность проведения

мероприятий, позволяющих снизить размеры

этих статей затрат, которые в значительной

степени зависят от совершенства

используемой технологии сушки и

конструкции зерносушилки.

нагрев

зерна и с отработавшим агентом сушки,

соответственно 15 и 23,9 % от

общей

суммы затрат теплоты на сушку, 32,0 и 51,1

% от непроизводительных потерь. Если

эти потери просчитать в стоимостном

отношении с учетом стоимости топлива,

то очевидна целесообразность проведения

мероприятий, позволяющих снизить размеры

этих статей затрат, которые в значительной

степени зависят от совершенства

используемой технологии сушки и

конструкции зерносушилки.

Потери теплоты в окружающую среду, составляющие 6,9 % от общей суммы затрат и 14,7 % от непроизводительных потерь, а также не очень большие потери от механического и химического недожога также заслуживают внимания.

Основные пути интенсификации процесса сушки зерна.

Теория и практика сушки свидетельствуют о том, что любая модернизация сушилки, способствующая повышению ее производительности, в том числе и интенсификация процесса сушки, в той или иной мере способствует снижению затрат топлива на сушку.

В основе интенсификации процесса сушки должны лежать мероприятия, учитывающие закономерности явлений внутреннего влагопереноса и внешнего тепло- и влагообмена.

Комплексного воздействия на интенсификацию внешнего влагообмена и внутреннего влагопереноса можно добиться на основе оптимального сочетания технологических приемов, используемых для обезвоживания зерна в эксплуатируемых и проектируемых зерносушилках.

В области внутреннего влагопереноса интенсифицировать процесс можно путем повышения температуры зерна и исключения тормозящего действия термовлагопроводности (на основе использования прогрессивных технологий сушки).

В

области внешнего влагообмена

интенсифицировать процесс можно путем

повышения температуры и скорости агента

сушки, а также увеличения

активной

поверхности зерен, участвующей в процессе

тепло- и влагообмена с агентом сушки.

активной

поверхности зерен, участвующей в процессе

тепло- и влагообмена с агентом сушки.