- •Организационное проектирование производственных систем

- •Содержание

- •Введение

- •Общие положения и требования к выполнению заданий

- •Задание 1. Разработка организационного проекта основного производства

- •Задание 2. Определение расходного фонда оснастки

- •Задание 3. Планирование запасов инструмента.

- •Библиографический список

- •Организационное проектирование производственных систем

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

Тольяттинский государственный университет

Кафедра «Экономика и управление предприятием»

Е.М. ШЕВЛЯКОВА

С.С. НИКИТИНА

Организационное проектирование производственных систем

Практикум к лабораторным и практическим занятиям

по дисциплине «Организационное проектирование производственных систем»

для студентов специальности 080502 – Экономика и управление на предприятии (машиностроение) всех форм обучения

Тольятти 2007

УДК 658 (075.8)

ББК 65.290-2

Ш 37

Рецензент:

Мурахтанова Н.М. – кандидат экономических наук, профессор кафедры «Экономика и управление предприятием» Тольяттинского государственного университета.

Ш37 Шевлякова Е.М., Никитина С.С. Организационное проектирование производственных систем: Практикум к лабораторным и практическим занятиям по дисциплине «Организационное проектирование производственных систем». - Тольятти: ТГУ, 2007. – 22с.

Практикум подготовлен в соответствии с рабочей программой курса «Организационное проектирование производственных систем» и предназначен для использования на практических и лабораторных занятиях и выполнения самостоятельных заданий студентами всех форм обучения специальности 080502 – Экономика и управление на предприятии (машиностроение) всех форм обучения.

УДК 658 (075.8)

ББК 65.290-2

© Тольяттинский государственный университет, 2007

Содержание

Введение 4

Общие положения и требования к выполнению заданий 4

Задание 1. Разработка организационного проекта основного производства 4

Задание 2. Определение расходного фонда оснастки 14

Библиографический список 19

Введение

Практикум по курсу «Организационное проектирование производственных систем» подготовлен в соответствии с рабочей программой дисциплины и предназначен для использования на практических (лабораторных) занятиях и выполнения самостоятельных заданий студентами всех форм обучения специальности 080502 – Экономика и управление на предприятии (машиностроение).

Цель практических занятий - практические занятия способствуют усвоению и закреплению пройденного материала по разработке проектов различных направлений.

Общие положения и требования к выполнению заданий

Задания распределены по трем направлениям и представляют собой расчетно-проектные формы. По каждому заданию имеются условия, исходные данные и методические рекомендации по выполнению. Все расчетные работы выполняются с использованием компьютерной техники.

Задание 1. Разработка организационного проекта основного производства

Условия задания:

Обосновать производственную структуру цеха для изготовления тридцати деталей, входящих в изделие РС 32. Рассчитать потребное количество оборудования, определить тип производства, количество и форму специализации участков, выявить условия организации поточного производства.

Исходные данные:

Таблица 1.1 Годовая производственная программа изделия РС 32 по вариантам

|

Варианты задания |

|||||||||||||||

|

Программа выпуска изделия PC 32, тыс. шт. |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

72 |

78 |

81 |

86 |

90 |

94 |

99 |

102 |

105 |

105 |

109 |

112 |

114 |

117 |

119 |

120 |

|

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

|

123 |

125 |

127 |

130 |

132 |

135 |

138 |

140 |

142 |

144 |

147 |

150 |

152 |

154 |

157 |

160 |

Предполагаемый режим работы цеха – двухсменный.

Планируемый

коэффициент выполнения норм времени

![]() .

.

Средний коэффициент,

учитывающий затраты времени на

подготовительно-заключительную работу

![]() .

.

Располагаемый фонд времени рабочего места определяется на текущий календарный год.

Методические рекомендации по выполнению задания:

Обоснование производственной структуры механического цеха должно включать:

-

Определение количества основных участков;

-

Определение типа производства в цехе;

-

Выбор форм специализации участков;

-

Выбор профиля предметной специализации участков;

-

Выявление возможных форм организации поточного производства;

-

Определение состава вспомогательных участков, обслуживающих подразделений.

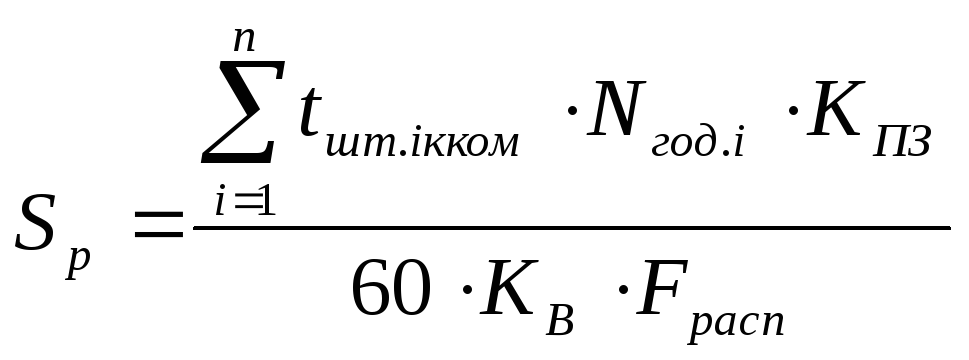

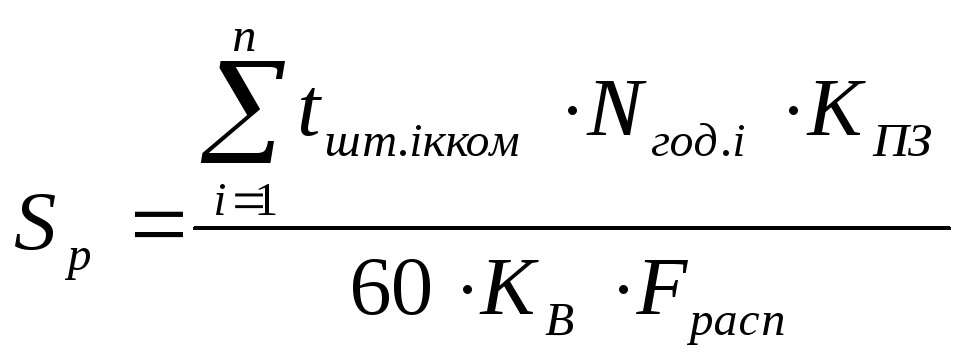

Количество основных участков Ly определяется исходя из числа рабочих мест в цехе и норм обслуживания рабочих мест одним мастером по формулам 1-3.

![]() ,

(1)

,

(1)

, (2)

, (2)

, (3)

, (3)

где

![]() - расчётное число рабочих мест в цехе;

- расчётное число рабочих мест в цехе;

![]() -

число рабочих мест, обслуживаемых одним

мастером в смену (Норма управляемости

мастера

-

число рабочих мест, обслуживаемых одним

мастером в смену (Норма управляемости

мастера

![]() от 25 до 40);

от 25 до 40);

![]() -

штучное время на деталь i-го

наименования (i=1,2,…m)

по j-ой

операции (j=1,2,…K0)

мин;

-

штучное время на деталь i-го

наименования (i=1,2,…m)

по j-ой

операции (j=1,2,…K0)

мин;

![]() -

суммарное штучное время на комплект

деталей i-го

наименования, применяемых в g-м

изделии (g=1,2,…n),

мин;

-

суммарное штучное время на комплект

деталей i-го

наименования, применяемых в g-м

изделии (g=1,2,…n),

мин;

Смотри примечание

Nгодi - годовая программа выпуска i-го наименования деталей, шт.;

Nгодg - годовая программа выпуска g-го наименования изделий, шт.;

Fрасп - располагаемый фонд времени одного рабочего места в плановом периоде, ч;

КПЗ - средний коэффициент, учитывающий затраты времени на подготовительно-заключительную работу (для условий серийного производства можно принять КПЗ=1,02 +1,05);

КВ - средний плановый коэффициент выполнения норм времени;

60 – перевод минут в часы.

Суммарное штучное время на комплект деталей определяется по формуле 4.

![]() ,

(4)

,

(4)

где К – количество деталей i-го наименования, применяемых в g-м изделии.

Располагаемый фонд времени одного рабочего места в плановом периоде (год) определяется по формуле 5.

![]() ,

(час) (5)

,

(час) (5)

где D – число рабочих дней в году; 250 дней

d – продолжительность рабочего дня, ч; 8 часов

с – сменность работы; 2 смены

B – средний процент потерь времени на плановые ремонты (B=3 – 8%); выбрать самостоятельно

Тип производства является основной характеристикой организации производства. От типа производства зависит выбор формы специализации производства. Тип производства характеризуется двумя показателями:

-

показатель массовости γmij

-

коэффициент закрепления операции – Кз.о

Величина показателя массовости определяется по формуле 6.

![]() , (6)

, (6)

где tшт.ij - штучное время обработки одной детали i-го наименования по j-ой операции нормо-мин;

ri – такт выпуска деталей i-го наименования, мин;

Kв – коэффициент выполнения норм;

Величина коэффициента закрепления операции определяется по формуле 7.

![]() , (7)

, (7)

где Коi – суммарное число операций по технологическому процессу обработки всех деталей в цехе; Смотри приложение

Sр – число рабочих мест в цехе.

В зависимости от типа производства выбирается одна из двух разновидностей внутрифирменной специализации: функциональная или целевая.

Первая находит своё выражение в технологической форме специализации участков. Вторая – в предметной и подетальной формах специализации.

При технологической форме специализации участники создаются по принципу общности выполняемых работ и основного технологического оборудования. Рабочие места специализируются по выполнению однородных операций.

При предметной форме производственные подразделения специализируются по изготовлению одного или группы изделий, либо их частей.

При подетальной форме участки специализируются по законченному изготовлению одной или нескольких однородных групп деталей. При этом в пределах одного участка сосредотачивается разнотипное оборудование для выполнения всех или почти всех операций по изготовлению деталей.

Профиль предметной специализации основных производственных участков и количество деталей, закреплённых за участками, выявляются на основе классификации.

Классификация деталей осуществляется по двум группам признаков: конструктивно-технологическим и организационно-плановым.

Классификация деталей по конструктивно-технологическим признакам позволяет сгруппировать технологически сходные и конструктивно подобные детали. В условиях механической обработки деталей к числу таких признаков относят:

-

форма основных обрабатываемых поверхностей;

-

вид заготовок;

-

габариты деталей;

-

основной технологический маршрут обработки;

-

конструктивный тип детали.

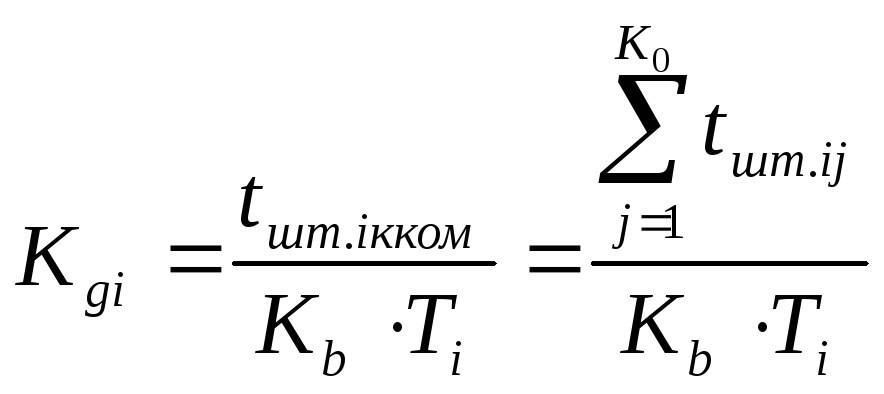

Учёт организационно-плановых требований позволяет сгруппировать детали с близкой относительной трудоёмкостью и однородные по типу организации производства. К числу организационно-плановых признаков относятся:

-

относительная трудоёмкость обработки деталей Кgi;

-

степень сходства наладок рабочих мест.

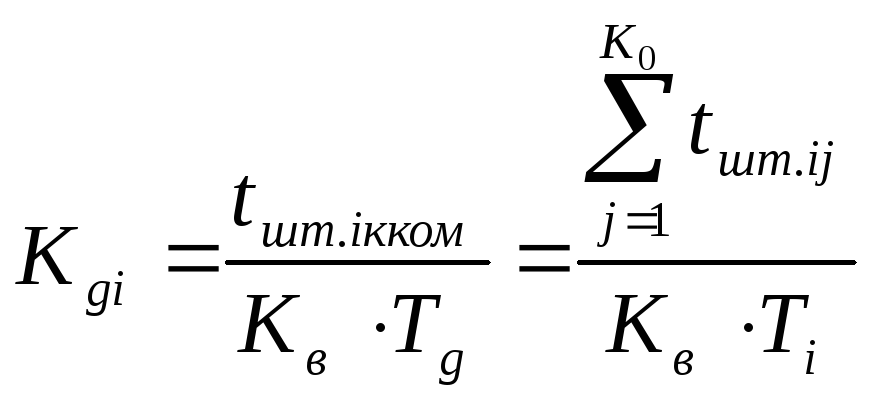

Показатель относительной трудоёмкости детали (Кgi) характеризует обезличенное (приближенное) число рабочих мест для изготовления детали i-го наименования в планируемом периоде и определяется по формуле 8.

, (8)

, (8)

где Tg, Тi – соответственно такт выпуска g-х изделий и деталей i-го наименования, мин; Тоже, что и ri

К0i – количество технологических операций, выполняемые над i-ой деталью в цехе.

Такт выпуска изделия или детали определяется соответственно по формулам 9, 10

![]() , (9)

, (9)

![]() , (мин.) (10)

, (мин.) (10)

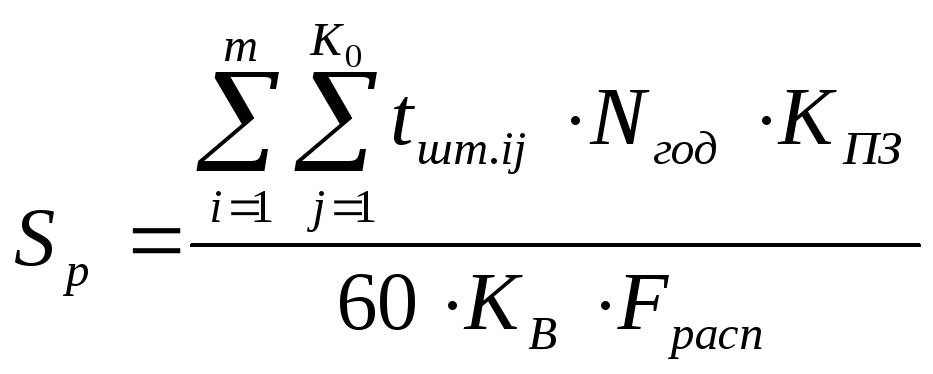

Правильность расчёта показателей Кgi по всем деталям следует проверить путём сравнения с Sp по формуле 11.

![]() (11)

(11)

где m – число наименований деталей, закреплённых для обработки за цехом.

При выборе варианте закрепления деталей за участками суммирование показателей Kgi проходит по двум признакам: по технологическим маршрутам и по каждому конструктивному типу деталей.

При отборе и закреплении деталей за участками следует обеспечивать:

-

конструктивно-технологическую однородность закрепления деталей, дополнительно характеризующуюся маршрутом обработки и средствами технологического оснащения (степень сходства накладок рабочих мест)

-

равновеликость организуемых участков, устанавливаемую по суммарной величине показателя Kgi, исчисляемого по всем закреплённым за участком группы деталей с целью упрощения планирования и повышения ритмичности производства.

Таким образом, предпочтение отдаётся такому профилю предметно-подетальной специализации, который обеспечивает создание почти равновеликих участков. Условие равновеликости участков проверяется по формуле 12.

![]() , (12)

, (12)

где 1,2 …, z – номер участка.

Если ни один из указанных признаков суммирования Кgi не позволяет сформировать равновеликие участки, то для удовлетворения зависимости 12 прибегают к одновременному использованию признаков группировки деталей.

Выбор форм организации поточного производства осуществляется в зависимости от среднего показателя массовости γm, и от показателя относительности трудоёмкости операции (γm) по формуле 13

![]() , (13)

, (13)

где Koi – количество технологических операций, выполняемых над i-ой деталью в данном цехе.

γ`mi ym - показатель относительной трудоёмкости операции характеризует обезличенное расчётное число рабочих мест, приходящихся в среднем на выполнение технологической операции по i-му наименованию детали в планируемом периоде.

Ориентировочные данные для выбора форм поточного производства приведены в таблице 2.

Анализ показателей массовости по группам деталей и операциям позволяет принять решение по организации форм поточного производства (одноменклатурные, многоменклатурные поточные линии и, как разновидность последних, групповые поточные линии).

Определение состава вспомогательных и обслуживающих подразделений устанавливается на основе рекомендаций в литературе и опыта передовых отечественных и зарубежных фирм.

Проектируемый состав вспомогательных участков цеха зависит от степени централизации вспомогательных работ по предприятию в целом. Любой вспомогательный участок должен быть предусмотрен в производственной структуре цеха, если эти вспомогательные функции централизованно не выполняются или выполняются не полностью.

Таблица 1.2 - Ориентировочные данные для выбора форм поточного производства

|

Форма поточного производства

|

Тип производства |

Кол-во деталей, закреплённых за линией |

Условие для организации потока |

Показатель целесообразности организации поточного производства |

|

Непрерывно-поточное |

Массовый |

1 |

|

γ`mi = a (целое число) по всем операциям технологического процесса |

|

Прерывно-поточное |

|

γ`mi >=0,75 по основным операциям технологического процесса |

||

|

Переменно-непрерывно-поточное |

Крупносерийный |

2-5 |

|

γ`mi >=0,5 ÷ 0,2, но равный по всем операциям для каждой из деталей |

|

Переменно-прерывно-поточное |

|

γ`mi >=0,5 ÷ 0,2, по основным операциям для каждой из деталей |

||

|

Групповые потоки |

Крупносерийный |

От 5 и более |

|

γ`mi ><0,5 ÷ 0,2 по основным операциям |

Последовательность выполнения задания представлена ниже

-

Составить таблицу с формулами, которые надо рассчитать.

-

Сам расчет начать с формулы 5

-

Расчет показателей осуществить для изделия

-

Расчёт основных производственных участков осуществляется по формулам 1 – 3 с использованием исходных данных, представленных в таблице 1

-

Тип производства в цехе определяется по формулам 6,7.

-

Выбор формы и профиля специализации участков определяется на основе типа производства и классификации деталей. Для этой цели используются данные табл. 3 и расчётные значения показателей Kqi, выполняемые по формулам 8 – 10, 13.

Закрепление деталей по варианту 1 осуществляется по конструктивному типу с учётом общности технологических маршрутов.

Специализация участков возможна на изготовлении корпусов и крышек, валов, втулок. При окончательном закреплении деталей за участком удовлетворяются требованиям:

-

Группировка деталей по степени сходства наладок рабочих мест, т.е. все детали, требующие выполнения технологических операций на токарных автоматах, сосредотачиваются на одном участке, независимо от конструктивного типа;

-

Должно выполняться условие равновеликости участков, которое определяется по зависимости 12.

Возможно закрепление деталей за участками по основным технологическим маршрутам (таблица 3 вариант 2). При этом могут быть обеспечены условия создания равновеликих участков, но нарушается подетальная специализация участков.

Для окончательного уточнения специализации участков выполняются проверочные расчеты коэффициента загрузки оборудования.

Таблица 1.3 Закрепление деталей по варианту 2

|

Номер участка |

1 |

2 |

3 |

|

Специализация по основному технологическому маршруту |

Т-Р |

Ф-Ш |

А-Р |

|

Габаритные размеры |

До 40 свыше 40 |

До 40 свыше 40 |

До 40 свыше 40 |

|

Номер детали, закрепленной за участком |

|

|

|

|

Конструктивный тип детали |

|

|

|

|

Количество деталей |

|

|

|

-

Для выявления возможных форм организации производства на поточных линиях отбираем наиболее сложные в изготовлении детали. Число операций Кoi>5 с высоким показателем γm`t, имеющие общий основной технологический маршрут обработки.

Сопоставляем показатели с условиями организации поточного производства и осуществляем отбор деталей, имеющих высокую вероятность организации поточного производства.

Расчёты показателей массовости по каждой из деталеоперации для отработанных выше деталей выполняются по формуле 6 с использованием данных таблицы 1.2. Анализ показателей массовости по группам деталей позволяет сделать выводы о целесообразности организации различных форм поточного производства.

Приложение:

|

1. Шифр дета-ли |

2.Коли-чество на изделие |

3 Суммар-ное штучное время комплекта деталей, мин tштiкомп |

4 Такт выпуска изделий τgi |

5 Коэффи-циенты выполнения норм КВ |

6 Показатель относитель-ной трудоемкости детали, Кgi |

7 Количество операций в детали, Кoi |

8 Показатель относитель-ной трудоемкости операции, γmi |

|

32-01 32-02 32-03 32-04 32-06 32-08 32-09 32-11 32-13 32-15 32-16 32-17 32-19 32-20 32-21 32-22 32-26 32-23 32-27 32-28 32-30 32-31 32-38 32-47 32-48 32-49 23-52 32-55 32-56 32-75 |

1 1 1 1 1 1 2 1 1 1 1 1 6 1 1 1 1 1 2 1 1 1 1 1 1 1 1 1 1 2 |

15,869 11,500 6,230 5,606 9,298 1,760 3,494 12,789 17,879 0,365 3,850 34,160 15,420 18,522 16,415 7,620 5,081 5,946 4,400 4,727 0,950 1,980 6,810 5,290 13,910 19,581 15,397 1,480 18,410 3,400 |

|

1,2 |

|

15 7 5 6 4 2 3 12 15 3 4 19 6 14 11 8 5 10 2 7 2 4 4 5 11 16 10 3 14 4 |

|

|

итого |

|

288,139 |

|

|

|

231 |

|

Решение:

|

Показатель |

Расчётная формула |

Расчёт |

Результат |

|

Расчётное число рабочих мест в цехе |

|

|

128 |

|

Количество основных участков |

|

|

≈5,12=6 |

|

Фонд рабочего времени, мин |

|

|

3880 |

|

Массовость |

|

|

124 |

|

Такт выпуска |

|

|

1,93 |

|

Коэффициент закрепления операции |

|

|

1,8 |

|

Показатель относительной трудоёмкости |

|

|

≈124,4=125 |

|

Проверка |

|

|

≈125 |

|

Средний показатель массовости |

|

|

0,54 |