- •Раздел 2. Технология обработки металла

- •1. Способы получения заготовок литьем

- •1.1. Способы изготовления отливок

- •1.2. Изготовление отливок в разовых формах

- •1.2.1. Модельные комплекты для ручной и машинной формовки

- •1.2.2. Формовочные и стержневые смеси Требования, предъявляемые к формовочным и стержневым смесям

- •Состав формовочных и стержневых смесей

- •Виды формовочных смесей и их применение

- •1.2.3. Технология ручной формовки

- •1.2.4. Технология машинной формовки. Формовочные машины

- •1.2.5. Заливка форм, выбивка отливок и стержней, обрубка и очистка отливок Заливка форм

- •Выбивка отливок и стержней

- •Обрубка и очистка отливок

- •1.2.6. Виды брака и контроль качества отливок

- •1.3. Специальные методы получения отливок

- •1.3.1. Изготовление отливок литьем в оболочковые формы

- •1.3.2. Изготовление отливок литьем по выплавляемым моделям

- •1.3.4. Изготовление отливок центробежным литьем

- •1.3.5. Изготовление отливок в металлических формах

- •1.3.6. Изготовление отливок электрошлаковым литьем

- •1.4. Технологические требования к конструкции отливки

- •1.5. Литейные свойства сплавов

- •1.5.1. Изготовление отливок из чугунов

- •1.5.2. Особенности изготовления стальных отливок

- •1.5.3. Особенности изготовления отливок из цветных металлов

- •2. Обработка металлов давлением

- •2.1. Физические основы обработки металлов давлением

- •2.1.1. Сущность обработки металлов давлением

- •2.1.2. Факторы, влияющие на пластичность металла

- •2.1.3. Влияние обработки давлением на структуру и свойства металла

- •2.1.4. Холодная и горячая деформация

- •2.1.5. Нагрев металлов перед обработкой давлением

- •2.1.6. Основные типы нагревательных устройств

- •2.2. Способы обработки металлов давлением

- •2.3. Прокатное производство Сущность процесса прокатки

- •Прокатные валки и станы

- •Производство основных видов проката

- •Производство специальных видов проката

- •2.4. Прессование

- •Методы прессования. Исходной заготовкой для прессования является слиток или круглый прокат. Различают прямое и обратное прессование.

- •2.5. Волочение

- •2.6. Ковка

- •2.7. Горячая объемная штамповка

- •Виды штампов и способы штамповки

- •Отделка поковок

- •Оборудование для горячей объемной штамповки

- •2.8. Холодная штамповка

- •Получение изделий листовой штамповкой

- •7.7. Высокоскоростная штамповка

- •3. Технология сварочного производства

- •3.1. Классификация процессов сварки

- •Классификация методов сварки металлов по физическим признакам

- •3.2. Способы сварки плавлением

- •3.2.1. Электрическая дуговая сварка Классификация способов дуговой сварки

- •Сварочная дуга и ее свойства

- •Источники тока для дуговой сварки

- •Ручная дуговая сварка

- •Дуговая сварка в защитных газах

- •3.2.2. Газовая сварка

- •3.2.3. Электрошлаковая сварка

- •3.2.4. Электронно-лучевая сварка

- •3.2.5. Лазерная сварка

- •3.3. Способы сварки давлением

- •3.3.1. Контактная сварка

- •3.3.2. Диффузионная сварка в вакууме

- •3.3.3. Сварка трением

- •3.3.4. Холодная сварка

- •3.5. Ультразвуковая сварка

- •3.6. Сварка взрывом

- •3.4. Нанесение покрытий

- •3.4.1. Наплавка

- •Способы наплавки

- •3.4.2. Напыление покрытий

- •Дуговая металлизация

- •Детонационное напыление

- •Вакуумное напыление

- •3.5. Пайка металлов

- •3.6. Резка металлов

- •4. Технология обработки заготовок резанием

- •1. Рабочие, установочные и вспомогательные движения в металлорежущих станках

- •2. Основные способы обработки резанием

- •3. Основные части и элементы токарного резца, его геометрические параметры

- •4. Элементы режима резания и сечение срезаемого слоя

- •5. Производительность процесса резания

- •6. Некоторые явления, сопутствующие процессу обработки металлов резанием

- •7. Применение смазочно-охлаждающих жидкостей

- •8. Износ и стойкость режущих инструментов

- •9. Материалы для изготовления режущих инструментов

- •10. Классификация и условные обозначения металлорежущих станков

- •11. Работы, выполняемые на металлорежущих станках и применяемый инструмент

- •11.1. Обработка на токарных станках Типы токарных станков

- •Типы токарных резцов и их применение при различных видах обработки

- •11.2. Обработка заготовок на сверлильных станках Основные работы, выполняемые на сверлильных станках

- •Инструменты для обработки отверстий

- •Сверлильные станки

- •11.3. Обработка заготовок на фрезерных станках

- •Основные работы, выполняемые на фрезерных станках, и применяемый инструмент

- •Фрезерные станки

- •11.4. Обработка заготовок на шлифовальных станках

- •Схемы круглого и плоского шлифования

- •Абразивный инструмент

- •Шлифовальные станки

- •Механизация и автоматизация технологических процессов механической обработкой

- •12. Отделочные методы обработки

- •13. Электрофизико-химические методы обработки

- •13.1. Электроэрозионные методы обработки

- •Электроискровой метод

- •Электроимпульсный метод обработки

- •13.2. Электрохимическая обработка

- •Электролитическое полирование

- •Электрохимическая размерная обработка

- •13.3. Анодно-механическая обработка

- •13.4. Электроконтактная обработка

- •14. Ультразвуковая обработка

- •15. Лучевые методы обработки

- •15.1. Электронно-лучевая обработка

- •15.2. Обработка световым лучом (лазерная)

- •VII. Производство деталей из пластмасс

- •1. Общие сведения о пластмассах

- •2. Переработка пластмасс в вязкотекучем состоянии

- •3. Переработка пластмасс в высокоэластичном состоянии

- •4. Производство деталей из жидких полимеров

- •5. Изготовление деталей из пластмасс в твердом состоянии

- •6. Сварка и склеивание пластмасс

- •VIII. Производство изделий из резины

- •IX. Технологический процесс изготовления деталей из металлических порошков

- •1. Получение порошков

- •2. Подготовка порошков к формованию

- •3. Формовка заготовок

- •4. Cпeканиe и дополнительная обработка заготовок

- •X. Технологические особенности изготовления деталей из композиционных материалов

- •Оглавление

Раздел 2. Технология обработки металла

1. Способы получения заготовок литьем

Сущность способа получения заготовок литьем заключается в том, что фасонные детали (заготовки) получают заливкой жидкого металла в литейную форму, полость которой соответствует их размерам (с учетом усадки металла) и конфигурации. Литую деталь (заготовку), называемую отливкой, в случае необходимости подвергают механической обработке.

Литьем можно получить отливки из различных сплавов пластичных или хрупких массой от нескольких граммов до сотен тонн, с толщиной стенки 0,5…500 мм и более, с размерами от нескольких миллиметров до десятков метров, сложной формы, которую нельзя получить другими методами.

Для получения отливок в машиностроении наиболее широко применяют следующие сплавы: серые, ковкие и высокопрочные чугуны; углеродистые и легированные стали; сплавы цветных металлов на основе алюминия, меди, магния, титана, молибдена и других тугоплавких металлов.

1.1. Способы изготовления отливок

Существуют различные способы изготовления отливок.

Выбор способа определяется типом производства (единичное, серийное, массовое); массой отливок (мелкие до 100 кг, средние до 1000 кг, крупные более 1000 кг); точностью и шероховатостью поверхности отливок; литейными свойствами сплавов; экономической целесообразностью использования того или иного способа.

Разновидности литейных форм. Для получения отливок используют различные литейные формы, отличающиеся: сроком службы (разовые, многократные); состоянием перед заливкой (сухие, подсушенные, сырые, химически твердеющие, самотвердеющие) и технологией изготовления (вручную, на машинах, по выплавляемым моделям и др.). Многократные полупостоянные разъемные формы изготавливают из шамота, асбеста, алебастра, цемента и других огнеупорных материалов. Такие формы выдерживают несколько десятков и сотен заливок. После заливки многократную форму раскрывают, не разрушая ее, извлекают готовую отливку и снова собирают для очередной заливки.

Многократные постоянные формы (кокили) изготавливают металлическими: из чугуна, стали и иногда из медных и алюминиевых сплавов. В одном кокиле можно изготовить до нескольких сотен отливок из стали, до нескольких тысяч отливок из чугуна и до сотен тысяч отливок из сплавов цветных металлов.

1.2. Изготовление отливок в разовых формах

В настоящее время около 90 % отливок

изготавливают в разовых песчано-глинистых

формах. На рис. 7, а

приведен чертеж отливки втулки,

а на

рис. 7, б

разовая литейная форма для нее. Литейная

форма состоит

настоящее время около 90 % отливок

изготавливают в разовых песчано-глинистых

формах. На рис. 7, а

приведен чертеж отливки втулки,

а на

рис. 7, б

разовая литейная форма для нее. Литейная

форма состоит

из двух полуформ 1, образующих полость 2, имеющую конфигурацию отливки, ограниченную стенками полуформ и стержнем 3, установленным на стержневые знаки в форме. Для заливки жидкого металла в форме изготавливают вертикальные 4 и 5 и горизонтальные 6 и 7 каналы, называемые литниковой системой.

1.2.1. Модельные комплекты для ручной и машинной формовки

В модельный комплект входят: модель будущей отливки; один или несколько стержневых ящиков (если отливка имеет полости или отверстия); модели литниковой системы; подмодельная доска (при ручной формовке) или модельная плита (при машинной формовке).

С помощью модели в литейной форме получают отпечаток наружной конфигурации отливки. В стержневых ящиках изготавливают песчаные стержни для получение внутренней полости отливки. При формовке на подмодельную доску устанавливают модель или полумодель.

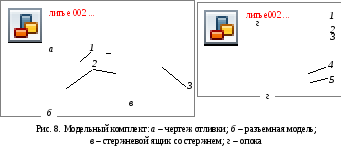

М одель

для ручной формовки

изготавливают из твердых пород древесины.

Для отливок несложной конфигурации

используют неразъемные модели, которые

могут быть заформованы в одной полуформе.

Для сложных отливок (рис. 8, а)

модель изготавливают разъемной (рис.

8, б),

что позволяет удалять ее из формы без

разрушения последней. С этой же целью

одель

для ручной формовки

изготавливают из твердых пород древесины.

Для отливок несложной конфигурации

используют неразъемные модели, которые

могут быть заформованы в одной полуформе.

Для сложных отливок (рис. 8, а)

модель изготавливают разъемной (рис.

8, б),

что позволяет удалять ее из формы без

разрушения последней. С этой же целью

вертикальные стенки модели, перпендикулярные к плоскости разъема формы, делают с уклоном 0,5…3 (нижний предел для высоких моделей, верхний для низких). Размеры модели по сравнению с размерами детали увеличивают на величину литейной усадки металла, из которого изготавливают отливку, и на величину припусков на механическую обработку.

М одель

(рис. 8, б)

имеет выступающие части 1,

называемые стержневыми знаками. Знаки

образуют в форме углубления (см. рис. 7,

б),

в которые устанавливают изготовленный

в стержневом ящике (рис. 8, в)

стержень 3.

Стержневой ящик состоит из двух половин,

которые соединяются центровочным шипом

2.

Формовку осуществляют в металлических

рамках

опоках (рис. 8, г).

Верхняя опока 1

соединяется с нижней 4

штырями 2,

которые пропускают в проушины 3.

Для удержания смеси в опоках делают

буртики 5.

одель

(рис. 8, б)

имеет выступающие части 1,

называемые стержневыми знаками. Знаки

образуют в форме углубления (см. рис. 7,

б),

в которые устанавливают изготовленный

в стержневом ящике (рис. 8, в)

стержень 3.

Стержневой ящик состоит из двух половин,

которые соединяются центровочным шипом

2.

Формовку осуществляют в металлических

рамках

опоках (рис. 8, г).

Верхняя опока 1

соединяется с нижней 4

штырями 2,

которые пропускают в проушины 3.

Для удержания смеси в опоках делают

буртики 5.

Модель при машинной формовке изготавливают из сплавов легких металлов. Металлические полумодели закрепляют винтами на металлических плитах, на них же монтируют модели литниковой системы. Такие плиты называют модельными.

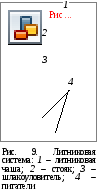

Литниковая система (рис. 9) это система отверстий для подачи металла в полость. Она состоит: из литниковой чаши 1, которая уменьшает динамический напор струи металла и частично отделяет шлак; стояка 2 для подачи расплава в полость формы; шлакоуловителя 3, размещенного в верхней половине формы в плоскости разъема для задержания шлаковых и земляных включений, не допуская их попадания в полость формы, и питателей 4 для подачи металла в различные места полости формы. Выпор 4 (см. рис. 7) служит для выхода воздуха из полости формы при ее заливке, а также для сбора всплывающей грязи и контроля заполнения формы металлом.