- •1 Введение

- •2 Общая часть

- •2.2 Выполняемая работа

- •2.4 Оснащенность техникой

- •2.5 Технико - экономические показатели Основные технико-экономические показатели деятельности предприятия

- •2.6 Оснащенность механизмами

- •3.2 Ремонт наружной резьбы

- •Назначаем элементы режима резания:

- •Определяем число вращения шпинделя:

- •Операционные карты

- •Продолжение таблицы

2.6 Оснащенность механизмами

Таблица 3

|

№ |

Наименование |

Количество |

|

1 |

Гайковерт |

1 |

|

2 |

Токарно-винторезный станок 16 К20 |

1 |

|

3 |

Фрезерный станок |

1 |

|

4 |

Сверлильный станок |

2 |

|

5 |

Пресс |

1 |

|

6 |

Станок пескоструйный |

1 |

|

7 |

Гидроподъемник |

1 |

|

8 |

Наждачный круг |

2 |

|

9 |

Стенд для двигателя |

2 |

|

10 |

Ванна |

1 |

|

11 |

Керхер |

1 |

|

12 |

Компрессор |

4 |

|

13 |

Кругло - шлифовальный |

2 |

|

14 |

Плоско - шлифовальный |

1 |

|

15 |

Станок для шлифовки коленчатых валов |

1 |

|

16 |

Механическая ножовка |

3 |

|

17 |

Пресс гидравлический |

1 |

|

28 |

Шкаф для станочников |

3 |

|

19 |

Долбежный станок |

1 |

|

20 |

Плита разметочная |

1 |

На данном предприятии периодически покупаются новые машины, взамен старым, которые либо израсходовали свой ресурс, либо морально устарели

т.е. выполняют ту же самую операцию за меньшее время или менее качественно, чем новые.( за место ЗИЛ 4333 закупили ЗИЛ 5301 ) Так же производится замен инструмента на новые. Но все равно 60% всего оборудования старое еще изготовлено в СССР и морально устарело

2.7

Проведение ТО и ТР

3 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

3.1 Назначение слесарно- механического цеха

В слесарно-механическом цехе выполняются слесарные и механически работы связанные с восстановление деталей. К ним относятся: подготовка деталей к разным видам покрытия и обработку их после покрытия, механическую обработку под ремонтные размеры ,изготовлении ремонтных деталей и т. д.

Цеха создаются:

-а) для проведения технических уходов за машинами всех типов и для ремонта несложных сельскохозяйственных, строительных и других машин;

-б) для проведения технических уходов и несложных видов ремонта общезаводского и технологического оборудования подсобных предприятий;

-в) деревообрабатывающие мастерские по изготовлению строительных деталей;

-г) для ремонта и изготовления столярно-плотничных изделий;

-д) для изготовления крепежных и ряда мелких деталей;

-е) для подготовки деталей к сварке и обработке их после сварки;

-ж) для расточки тормозных барабанов;

-з) для подгонки деталей по месту при сборке и др.

3.2 Ремонт наружной резьбы

Изношенную наружную резьбу на валах и осях восстанавливают нарезанием новой уменьшенного размера, а также наплавкой и нарезанием резьбы нормального размера. Изношенную резьбу на валу (оси) протачивают, нарезают новую меньшего диаметра и по ней изготавливают новую гайку.

Номинальную резьбу на валу (оси) восстанавливают наплавкой. Перед наплавкой поврежденную резьбу зачищают щеткой до блеска или протачивают.

После наплавки деталь протачивают и нарезают резьбу номинального размера. Бывают случаи износа резьбы ремонтного размера, когда дальше уменьшать шейку вала или наплавлять ее нельзя. Резьбу восстанавливают постановкой дополнительной детали ,т. е. производится напрессовка кольца с последующей нарезкой резьбы номинального размера . Технические условия предусматривают , что резьба должна быть полной , без раковин сорванных ниток . Допускается на резьбовой поверхности не более двух- трех раковин размером от 0,5 до 2 мм.

3.3

Ремонт внутренней резьбы

Изношенную внутреннюю резьбу восстанавливают нарезанием новой резьбы увеличенного размера также можно восстановить завариванием электросваркой и нарезанием резьбы номинального размера. При постановке дополнительной детали резьбовое отверстие рассверливают и нарезают в нем неполную резьбу под заранее изготовленную пробку, специальным ключом завертывают до полного ее захода и зачищают ее заподлицо с плоскостью детали. В установленной пробке по сопрягаемой детали, а лучше по кондуктору сверлят отверстие и нарезают резьбу нормального размера.

Резьбу восстанавливают нарезанием резьбы увеличенного размера (ремонтного) размера, сопряженную деталь утолщают и на нем нарезают новую, увеличенного размера резьбу; расточкой и постановки резьбовой пробки (ввертыша), в которой нарезают резьбу номинального размера; сверлением и нарезанием в новом месте детали, если позволяют условия; иногда заваривают отверстия, а затем обрабатывают поверхность, сверлят и нарезают резьбу под номинальный размер. Для получения резьбового соединения необходимо качества эти должны быть отремонтированы с соблюдением определенных допусков.

3.4 Ремонт шлицев

Шлицы ремонтируют наплавкой боковой поверхности, сплошной наплавкой впадин и поверхностей, раздачей и сваркой. Большинство шлицов ремонтируют наплавкой как ручной, так и автоматической (под флюсом, вибродуговой, в углекислом газе) с последующей механической обработкой. При ручной электродуговой наплавке применяют электроды типа ОЗН

(ОЗН-300, ОЗН-350 и другие). Валы, имеющие ширину шлицев больше 8 мм и диаметр больше 50 мм, наплавляют на изношенной стороне шлица. Для валов небольшого диаметра (до 45мм) чаще всего применяют сплошную наплавку шлицев. Для того чтобы не было коробления детали, после наплавки ее медленно охлаждают в песке или термостате. Наплавлять шлиц рекомендуется в определенной последовательности, при этом валики накладывают поочередно с диаметрально противоположной стороны. Хороший результат получают при наплавке под флюсом, более экономичен способ вибродуговой наплавки. Наплавку ведут мало- или среднеуглеродистой проволоки диаметром 1,2-1,8 мм со скоростью ее подачи 0,9-1,3 м/мин. После наплавки шлицы обтачивают по диаметру, фрезеруют на горизонтально-фрезерном станке.

Ремонт шлицев раздачей производится при небольшой величине их износа по ширине. Раздачу производят специальным роликом, вращающимся на оси в оправке. Раздачу производят на различных станках.

Раздача выполняется чаще всего за

несколько проходов с постепенным

углублением ролика, который устанавливают

по середине шлица и перемещают вдоль

него. Ролик вдавливают на глубину

1,5-2мм. После раздачи одного шлица до

необходимого размера вал поворачивают

и раздают следующий шлиц. Далее

технологический процесс включает

следующие операции: наплавку канавок,

образовавшихся после раздачи роликом,

протачивание наружных поверхностей,

фрезерование шлицев, термическую

обработку, шлифование наружных и боковых

поверхностей и контроль качества. Ремонт

износа шлицев в стальных сопряженных

деталях с валами (втулки, ступицы, фланцы)

производят осадкой. Деталь помещают в

печь и нагревают до ковочной температуры,

затем деталь осаждают под прессом, при

этом в отверстие вводят холодный шлицевой

вал. Осадку производят с помощью пуансона

и матрицы, изготовленных по соответствующей

форме. После осадки осуществляется

термическая обработка (закалка, отпуск).

Сварка трением выполняется за счет тепла, выделяемого а процессе трения двух плотно прижатых друг к другу деталей, из которых одна вращается, а другая неподвижна. Ремонт деталей этим методом может выполняться на специальном оборудовании, а также на обычных токарных и других станках.

3.5 Ремонт посадочных мест под подшипники

Посадочное место под внутреннюю обойму подшипника восстанавливают наплавкой с последующей расточкой под номинальный размер. Также восстанавливают постановкой дополнительной детали. Перед постановкой дополнительной детали изношенный вал растачивают и напрессовывают на него втулку, затем ее растачивают под номинальный размер внутренней обоймы подшипника. Посадочное место под наружную обойму подшипника восстанавливают наплавкой с последующей расточкой под номинальный размер. Также восстанавливают постановкой дополнительной детали. Перед постановкой дополнительной детали посадочное место растачивают и запрессовывают в него втулку, затем ее растачивают под номинальный размер наружной обоймы подшипника. Посадочные места под подшипники должны иметь чистую обработанную цилиндрическую поверхность, строго соответствующую размерам. Перед монтажом необходимо внимательно осмотреть посадочные места корпуса и вала, торцы заплечиков, галтели и сопряженные с подшипником детали. При обнаружении на них забоин, пятен ржавчины или заусенцев поверхности обрабатывают мелким напильником и зачитают наждачной шкуркой № 000 или другим мелкозернистым абразивом так, чтобы не оставались риски от напильника.

Смазочные каналы на валу и в корпусе должны быть прочищены и продуты сжатым воздухом.

После исправления дефектов механической обработки посадочные места и сопряженные с ними детали промывают керосином, протирают насухо тряпками и проверяют соответствие их размерам, указанным в чертеже. На неправильно или грубо обработанные посадочное места, имеющие овальность или конусность, нельзя стащить подшипники. Перед установкой подшипника посадочные места вала и корпуса необходимо покрыть легким слоем смазки и предохранить от засорения.

3.6

Ремонт зубчатых колес

Характерные дефекты зубчатых колес — изнашивание зубьев по толщине и длине, усталостное выкрашивание рабочей поверхности зубьев, трещины, задиры и царапины на рабочей поверхности зубьев, поломки и завал зубьев на сторону в результате пластических деформаций, изнашивание посадочных мест, шлицевых отверстий и шпоночных канавок, трещины на ступицах. Изношенные зубья восстанавливают заменой части детали, наплавкой, вдавливанием и дополнительным коррегированием.

Восстанавливать зубчатые колеса, заменяя зубчатые венцы, чаще всего приходится при ремонте блоков шестерен. Объясняется это тем, что шестерни блока изнашиваются по-разному, а выбраковывать деталь при удовлетворительном состоянии одного из зубчатых венцов нерационально. При таком способе зубья колеса обтачивают. На обточенный обод колеса насаживают заготовку венца в холодном или нагретом состоянии, проваривают ее по всей торцовой поверхности, обрабатывают до требуемых размеров, после чего нарезают зубья. Термически обработанные колеса перед восстановлением отжигают, чтобы облегчить механическую обработку, а после напрессовки и нарезки зубьев закаляют. Для этой цели целесообразно использовать нагрев деталей токами высокой частоты.

При восстановлении изношенных зубьев наплавкой у зубчатых колес большого диаметра и модуле более 10 наплавляют изношенную сторону каждого зуба. Высокую износостойкость и прочность наплавляемых поверхностей зубьев дает применение сплавов типов сормайт и сталинит. Тонкий слой сормайта наносят на ранее наплавленную с помощью присадочного материала и зачищенную поверхность. После наплавки сормайтом зубья шлифуют. При большом износе всех или большинства зубьев зубчатые колеса небольшого диаметра и малых модулей (до 5…6) могут быть восстановлены по следующей технологии. Изношенные зубья срезают ацетиленокислородным пламенем заподлицо с ободом колеса. После обточки колеса на токарном станке к его ободу с двух сторон приваривают электросваркой флюсоудерживающие кольца.

Обод наплавляют

круговым швом под слоем флюса. Наплавленное

колесо освобождают от флюсоудерживающих

колец и устанавливают на токарный

станок, где обтачивают, подрезают торцы

и снимают фаски с двух сторон. Затем в

центрах делительной головки

горизонтально-фрезерного станка

модульной дисковой фрезой или на

зубофрезерном станке червячной фрезой

нарезают зубья, после чего фрезеруют

фаски на торцах зубьев. Нарезанные зубья

закаливают токами высокой частоты, и

выборочно проводят проверку не менее

чем на трех зубьях.

Вдавливанием ремонтируют небольшие по ширине, цилиндрические зубчатые колеса с изношенными по профилю зубьями и отверстиями в ступице, если остался достаточный запас металла на венце и отсутствуют поломанные зубья, сколы и трещины на ободе и ступицей. Для этого используют специальные приспособления (штампы). Зубчатые колеса, подлежащие восстановлению, нагревают в соляной ванне до 1200 ° С и подают к прессу. Установив шестерню в штамп, опрессовывают ее за один ход штока пресса. За счет кольцевых выступов в верхней и нижней половине штампа металл венца выдавливается. Температура начала обработки зубчатого колеса должна быть 1150 ° С, а конца обработки —850 °С. Затем зубчатые колеса загружают в шахтную печь, где их обжигают с температуры конца деформации до 650 °С в течение 2 ч. Остывшие зубчатые колеса моют, производят контрольные операции и направляют на механическую обработку. Зубья фрезеруют на зубофрезерном станке червячной фрезой, закругляют и шевингуют.

Следующая операция — газовая цементация восстанавливаемых шестерен в шахтной печи при температуре 1000 ° С на глубину 0,7…1,1 мм в течение 4 ч. Затем зубчатые колеса помещают в соляную ванну с расплавом соли ВаС2 при температуре 210…220 °С и закаливают в течение 35 ч при температуре 800…820 °С. Закаленные зубчатые колеса промывают, очищают от остатков селитры и окалины. После всех операций контролируют качество обработки, твердость зуба, диаметр посадочного отверстия, толщину зуба. Проверяют отсутствие заусенцев, биения венца.

Зубчатые колеса с изношенными зубьями восстанавливают также коррегированием, для чего сдвигают режущий инструмент относительно делительной окружности колеса и дополнительно прорезают зубья.

Трещины ступицы колеса заваривают, а в тех случаях, когда это позволяет конструкция деталей, на нее напрессовывают стальной бандаж. Для его установки на поверхности ступицы делают кольцевую заточку. В соответствии с размерами заточки изготовляют стальной бандаж, который в горячем состоянии насаживают на ступицу колеса.

Отремонтированные зубчатые колеса проверяют на радиальное и торцевое биение. Если биение превышает предельное, то звездочки подвергают статической балансировке.

3.7 Разработка

технологического процесса ремонта

первичного вала КПП ЗИЛ-131

Маршрутная карта

1. Токарная операция

Оборудование: токарно-винторезный станок 16к20.

Приспособление: поводковый патрон, центр не подвижный, подвижный вращающийся.

2.Фрезерная операция

Оборудование: вертикально-фрезерный станок 6Р82.

Приспособление: УДГ, задняя бабка.

3.Шлифовальная операция

Оборудование: кругло-шлифовальный станок 3Б151.

Операционная карта

Токарная операция

Первый переход:

проточить до диаметра 25 мм на длину

22 мм.

Выбираем режущий инструмент, принимаем токарный проходной прямой правый резец [12,с.163].

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца Т14К8 [12,с.149].

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.189].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00.

=

00.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм. .[12,с. 190]

=

1 мм. .[12,с. 190]

Назначаем режим резания.

Глубина резания

,

(20)

,

(20)

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.[12,с.415]

Определяем скорость резания

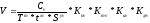

, (21)

, (21)

Где Сv – постоянная для определенных условий резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv – коэффициент, учитывающий свойства обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

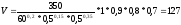

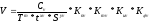

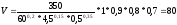

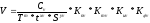

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 315 об/мин.

Второй переход:

проточить до диаметра 27 мм на длину

95 мм.

Выбираем режущий инструмент

Принимаем токарный , проходной, черновой, правый резец[12,с.163]

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца –Т15К6 [12,с.149]

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.189].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00.

=

00.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм.[12,с.190]

=

1 мм.[12,с.190]

Назначаем режим резания.

Глубина резания

,

(20)

,

(20)

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.

Определяем скорость резания

, (21)

, (21)

Где Сv

– постоянная для определенных условий

резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv – коэффициент, учитывающий свойства обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 315 об/мин.

Третий переход:

проточить до диаметра 59 мм на длину

24 мм.

Выбираем режущий инструмент

Принимаем токарный , проходной, черновой, правый резец

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца –Т15К6 [12,с.149]

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.187].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00

=

00

.

.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм.

=

1 мм.

Назначаем режим резания.

Глубина резания

,

(20)

,

(20)

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.

Определяем скорость резания

, (21)

, (21)

Где Сv

– постоянная для определенных условий

резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv – коэффициент, учитывающий свойства обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 650 об/мин.

Наплавлять шейки

Токарная операция

Первый переход: проточить

до диаметра 26 мм на длину 22 мм.

Выбираем режущий инструмент

Принимаем токарный , проходной, черновой, правый резец

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца –Т15К6 [12,с.149]

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.187].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00.

=

00.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм.[12,с.190]

=

1 мм.[12,с.190]

Назначаем режим резания.

Глубина резания

,

(20)

,

(20)

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.

Определяем скорость резания

, (21)

, (21)

Где Сv – постоянная для определенных условий резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv – коэффициент, учитывающий свойства обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 800 об/мин.

Второй переход:

проточить до диаметра 39 мм на длину

95мм.

Выбираем режущий инструмент

Принимаем токарный , проходной, черновой, правый резец

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца –Т15К6 [12,с.149]

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.187].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00

=

00

.

.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм.

=

1 мм.

Назначаем режим резания.

Глубина резания

,

(20)

,

(20)

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.

Определяем скорость резания

,

,

Где Сv – постоянная для определенных условий резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv – коэффициент, учитывающий свойства обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 650 об/мин.

Третий переход: проточить до диаметра 60 мм на длину 24 мм.

Выбираем режущий инструмент

Принимаем токарный , проходной, черновой, правый резец

Размер В*Н*L -20*30*160 [12,с164].

Материал режущей части резца –Т15К6 [12,с.149]

Геометрические параметры.

Форма передней части поверхностей: радиусная с фаской [12,с.187].

Углы резца

=

50;

=

50;

=

100;

=

100;

=

80;

=

80;

=

00.

=

00.

Углы в плане

=

450;

=

450;

=

150;

=

150;

=

1 мм.[12,с.190]

=

1 мм.[12,с.190]

Назначаем режим резания.

Глубина резания

,

,

Где t – глубина резания, мм;

Д – диаметр заготовки, мм;

d – диаметр обработанной поверхности, мм.

мм

мм

Назначаем подачу 0,3-0,4 мм/об. [12,с.418].

Корректируем по паспорту станка 0,4 мм/об.

Т=60 мин – стойкость резца.

Определяем скорость резания

,

,

Где Сv – постоянная для определенных условий резания;

m, xv,yv – показатели степени;

Knv – коэффициент, учитывающий состояние поверхности заготовки;

Кmv

– коэффициент, учитывающий свойства

обрабатываемого материала;

Кuv – коэффициент, учитывающий материал режущей части элемента;

К -

коэффициент, учитывающий значение угла

-

коэффициент, учитывающий значение угла

.

.

Сv =350, m=0,2, xv=0,15, yv=0,35 [12,с.422]

Кmv =

,

(22)

,

(22)

где

- предел прочности стали 45 мПа [12,с.424]

- предел прочности стали 45 мПа [12,с.424]

Кmv =

Кnv=0,9 [12,с.426]

Кuv=0,8 [12,с.426]

К =1 [12,с.426]

=1 [12,с.426]

м/мин

м/мин

Определяем частоту вращения шпинделя

n=

n=

об/мин.

об/мин.

Корректируем по паспорту станка 500 об/мин.

Фрезерная операция

Фрезеровать 10 шлицев толщиной 6мм на длину 95 мм.

Фрезеровать паз шириной 6h9 глубиной 6 мм на длину 95 мм.

Принимаем режущий инструмент:

фреза дисковая из быстрорежущей стали

63 мм, шириной 6 мм, число зубьев 16, α=25 γ=15ω=30

Назначаем элементы режима резания:

Глубина резания t=6 мм

Назначаем подачу S=0,06-0,5мм/об [ ,с. 439]

Принимаем S=0,05 мм/об

Определяем стойкость фрезы Т=60 мин [ ,с. 444]

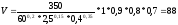

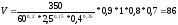

Определяем скорость резания

,

,

Где В – ширина фрезерования,

Z – число зубьев фрезы.

Сv = 68,5;

q v = 0,25;

x v = 0,3;

m = 0, 2;

y v= 0,2;

u v = 0,1;

p v = 0,1; [ , с. 441]

K mv=1;

K nv=1;

K uv=1;

K v=K mv*K nv*K uv=1

Определяем частоту вращения шпинделя:

Корректируем по паспорту станка n= 315 об/мин.

Шлифовальная операция

Первый переход: Шлифовать шейку вала до D2=25n6 на длину 22 мм.

Выбираем режущий инструмент

Принимаем шлифовальный круг плоский прямого профиля

ПП630*50*305 23А40СМ2К535 м/с [,с. 334]

ПП – плоский прямого профиля

[,с. 334]

Где – D=630

H=50

L=305

23А – электрокорунд белый

40 – номер зернистости 0,4 мм [,с.345];

СМ2 – степень твердости –средний легкий 2ой [,с.343];

К – связка керамическая

[,с.344];

[,с.344];

5 – структура средняя;

35 м/с – допускаемая окружная скорость м/с [,с.345].

Назначаем элементы режима резания:

Глубина шлифования: t = 0,005-0,015 мм принимаем t=0,01мм [,с. 465];

Продольная подача: S = (0,2-0,4) ;

В – ширина круга принимаем 50мм;

Скорость детали окружная Vд=15-55, принимаем Vд =30м/мин

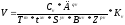

Определяем число вращения шпинделя:

,

,

об/мин

об/мин

Принимаем n=400 об/мин

Второй переход: Шлифовать до диаметра D= 38h7 на длину 95 мм

Выбираем режущий инструмент

Принимаем шлифовальный круг плоский прямого профиля

ПП630*50*305 23А40СМ2К535 м/с [,с. 334]

ПП – плоский прямого профиля [,с. 334]

Где – D=630

H=50

L=305

23А – электрокорунд белый

40 – номер зернистости 0,4 мм [,с.345];

СМ2 – степень твердости –средний легкий 2ой [,с.343];

К – связка керамическая

[,с.344];

[,с.344];

5 – структура средняя;

35 м/с – допускаемая окружная скорость м/с [,с.345].

Назначаем элементы режима резания:

Глубина шлифования: t = 0,005-0,015 мм принимаем t=0,01мм [,с. 465];

Продольная подача: S = (0,2-0,4) ;

В – ширина круга принимаем 50мм;

Скорость детали окружная Vд=15-55, принимаем Vд =30м/мин

Определяем число вращения шпинделя:

,

,

об/мин

об/мин

Принимаем n=315 об/мин

Третий переход: Шлифовать до диаметра D=60n6 на длину 24 мм

Выбираем режущий инструмент

Принимаем шлифовальный круг плоский прямого профиля

ПП630*50*305 23А40СМ2К535 м/с [,с. 334]

ПП – плоский прямого профиля [,с. 334]

Где – D=630

H=50

L=305

23А – электрокорунд белый

40 – номер зернистости 0,4 мм [,с.345];

СМ2 – степень твердости –средний легкий 2ой [,с.343];

К – связка керамическая

[,с.344];

[,с.344];

5 – структура средняя;

35 м/с – допускаемая окружная скорость м/с [,с.345].