- •Введение

- •Технологическая часть

- •Описание конструкции и назначение детали.

- •1.3. Анализ технологичности конструкции детали.

- •1.3.1 Качественный анализ технологичности детали

- •1.3.2Количественный анализ технологичности детали

- •1.4 Выбор и обоснование исходной заготовки

- •1.5 Разработка технологического процесса обработки детали

- •1.6 Системный анализ технологического процесса

- •1.7 Расчет режимов обработки

- •1.7.1Расчет режимов обработки при сверлении

- •1.7.2 Расчет режимов обработки при фрезеровании

- •1.8 Расчет норм времени

- •1.8.1 Расчет норм времени при сверлении

- •1.8.2 Расчет норм времени при фрезеровании

- •1.9 Размерный анализ проектируемого технологического процесса

- •2. Конструкторская часть

- •2.1 Расчет кондуктора

- •2.1.1 Описание конструкции и принципа работы

- •2.1.2 Силовой расчет кондуктора

- •2.1.3 Точностной расчет кондуктора

- •2.2 Расчет приспособления для фрезерования

- •2.2.1 Описание конструкции и принципа работы фрезерного приспособления

- •2.2.2 Силовой расчет фрезерного приспособления

- •2.2.3 Точностной расчет фрезерования

- •2.3 Расчет калибра-соосника

- •3.3.1Точностной расчет калибра-соосника

- •3.1 Номенклатура выпускаемых изделий.

- •3.2 0Пределение потребного количества оборудования

- •3.3 Расчет необходимого количества участников производства

- •3.3.1 Расчет численности основных производственных рабочих

- •3.3.2 Расчет численности вспомогательных рабочих

- •3.3.3 Расчет численности итр, скп, моп

- •3.4 Расчет площади участка

- •3.5 Выбор типа производственного здания

- •3.6 Технологическая планировка участка

- •3.7 Выбор межцехового и межоперационного транспорта

- •3.8 Организация инструментального хозяйства

- •3.9 Система уборки стружки

- •3.10 Система доставки сотс

- •Можно выделить следующие основные опасные и вредные факторы воздействия на человека на проектируемом участке:

- •Факторы, учитываемые при нормировании искусственного освещения:

- •4.1 Расчет стоимости сырья и материалов

- •4.2 Расчет расценки

- •4.3. Расчет заработной платы основных производственных рабочих на одну деталь

- •4.4 Определение прямых пропорциональных производственных расходов

- •4.5 Расчет заработной платы вспомогательных рабочих

- •4.6 Расчет заработной платы инженерно-технических работников

- •4.7 Расчет отчислений в бюджет

- •4.8 Расчет стоимости оборудования

- •4.9 Расчет стоимости площади участка

- •4.10 Расчет амортизации

- •4.11 Расчет потребления электроэнергии

- •4.12 Определение годовых постоянных расходов

- •4.13 Определение точки безубыточности

- •4.14 Определение производительности живого труда

- •4.15 Определение прироста производительности труда

1.6 Системный анализ технологического процесса

Системный подход к решению сложных технических задач основывается на анализе и синтезе структуры, функции и характеристик рассматриваемого объекта. При этом основой системных исследований является представление этого объекта (изделия, процесса проектирования, технологического процесса и др.) в виде системы, состоящей из множества взаимосвязанных элементов, выступающих как единое целое

Все системное рассмотрение осуществляется через призму

структуры объекта, под которой понимается совокупность устойчивых

отношений между частями целостного объекта. При этом структура

представляет собой единство противоположных сторон: расчлененности и целостности. Расчлененность характеризуется следующими признаками:

а) качественной спецификой частей системы;

б) количеством частей, на которое расчленяется система.

Целостность же определяется организацией системы в виде совокупности связей между вышеназванными частями. Причем связи могут быть как физически наполненными (энергетическими, информацион-

ными и др.), так и абстрактными, в виде отношений при описании то-

пологии, системы классификации и др. [5]

Оптимизационный расчет выполняется на ПЭВМ с помощью программы «AMACONT» с указанием на обобщенный критерий. Распечатка файла результатов данного расчета приводится в приложении пояснительной записки

Математическая модель технологического процесса обработки детали ролик представлена на чертеже.

1.7 Расчет режимов обработки

1.7.1Расчет режимов обработки при сверлении

При расчете режимов резания при сверлении пользуемся

справочником [7].

Расчет режимов обработки при сверлении рассчитывается для операции 030

Исходные данные для расчета:

диаметр сверления - D = 10,5 мм;

по справочным данным выбирается подача - s = 0,35 мм/об.

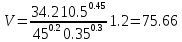

Скорость резания определяется по формуле:

(1.8)

(1.8)

где Cv = 34,2 - постоянный коэффициент

q = 0,45 - показатель степени при диаметре сверления

y = 0,3 - показатель степени при подаче

m = 0,2 - показатель степени при стойкости инструмента

T = 45 мин. - период стойкости сверла из быстрорежущей стали

Kv - поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

Kv = Kmv*Kuv*Klv , (1.9)

где Kmv = 1,2 - коэффициент, учитывающий влияние материала детали

Kuv = 1 - коэффициент, учитывающий материал инструмента

Klv = 1 - коэффициент, учитывающий соотношение глубины и диаметра сверления

Kv = 1,2*1*1 = 1,2 .

По формуле (1) вычисляется скорость резания:

м/мин.

м/мин.

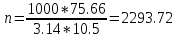

Число оборотов рассчитывается по формуле:

(1.10)

(1.10)

где D = 10,5 - диаметр обрабатываемой поверхности, мм;

об/мин.

об/мин.

Принимается число оборотов шпинделя n = 2000 об/мин.

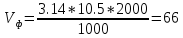

Фактическая скорость резания определяется по формуле:

(1.11)

(1.11)

м/мин.

м/мин.

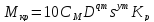

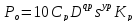

Крутящий момент Мкр и осевая сила резания Ро рассчитываются по формулам:

(1.12)

(1.12)

(1.13)

(1.13)

где Cm = 0,005 и Cp = 9,8 - постоянные коэффициенты

qm = 2 и qp = 1 - показатели степени при диаметре сверления

ym = 0,8 и yp = 0,7 - показатели степени при подаче

Kp - поправочный коэффициент, учитывающий условия резания,

определяется по формуле:

Kp = Kmp, (1.14)

Kmp = 1,5 - коэффициент, учитывающий влияние материала детали на силовые зависимости

Kp = 1,5.

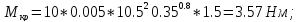

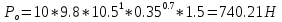

Тогда по формулам (5), (6):

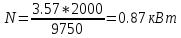

Мощность резания определяется по формуле:

(1.15)

(1.15)

Мощность электродвигателя привода главного движения станка Sterlitamak 400V Nэ.д. = 7 кВт.

При КПД η = 0,85 мощность привода Nшп = 7*0,85 = 5.95 кВт.

Следовательно, обработка возможна поскольку Nшп > Ne (5.95кВт > 0.87 кВт).