расчет выпарки уфа

.pdf

8.2.6. Распределение суммарной полезной разности температур по корпусам установки

При Fрасч = 85 м2 имеем следующие значения 1 и |

2: |

|

|

|

|||||||||||||||||||||

1 = |

4223 |

|

|

495,3 |

37,1 |

|

4223 |

495,3 |

37,1 |

= 24,16 |

0 |

С , |

|||||||||||||

|

|

+ |

|

|

|

|

+ F 03 |

= |

|

|

+ 2 85 + |

|

|

|

|||||||||||

|

F 1,33 |

|

2F |

|

(85)1,33 |

(85)0,3 |

|

||||||||||||||||||

2 |

= |

4570 |

+ |

495,3 |

+ |

126,8 |

|

= |

4570 |

+ |

495,3 |

+ |

126,8 |

= 48,76 |

0С. |

||||||||||

|

|

1,33 |

|

|

|

0,3 |

|

1,33 |

|

0,3 |

|||||||||||||||

|

F |

|

|

2F |

|

F |

|

|

|

2 85 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

(85) |

|

(85) |

|

|

|

|||||||||||

1 + 2 = 24,16 + 48,76 = 72,92 0C, т.е. разбаланс с заданным,

Σ = 71,56 0 С составляет 1,36 0С, что укладывается в точность расчета. Распределяя разбаланс в расчете Σ , уточняем величины 1 и 2.

Принимаем 1 = 24,16 – 0,68 = 23,48 0С и 2 = 48,76 – 0,68 = 48,08 0С, что удовлетворяет условию 1 + 2 = 23,48 + 48,08 = 71,56 0С.

8.2.7. Технологические показатели работы двухкорпусной выпарной установки (1 приближение)

Таблица 15

Параметр |

1 корпус |

2 корпус |

tгп,0С |

142,9 |

116,42 |

,0С |

1 = 23,48 |

2 = 48,08 |

tкип, 0С |

119,42 |

68,34 |

δт, 0С |

1,5 |

17,9 |

θ ,0С |

117,92 |

50,44 |

δг, 0С |

1,5 |

– |

Ргп, ата |

4,0 |

~ 2 |

Рвп, ата |

2,0 |

0,108 |

λ, кдж/кг |

2744 |

2710 |

ί, кдж/кг |

2710 |

2590 |

а, ٪ вес |

) |

36,0 |

Примечание: концентрация раствора в I корпусе определяется после определения истинных значений W1 и W2.

8.2.8. Тепловые балансы корпусов выпарной установки

I корпус: Q1 = W1 (ί1 - скондt1) + Sн сн (t1 - t н),

II корпус: Q2 = W1(ί1 - сконд θ1) = W2(ί2 - скондt2) + W1сконд(t1 - t2) + Sнсн(t2 – t1).

С учетом того, что W = W1+W2 имеем из данной системы уравнений расчетную формулу для определения W1 :

W = W (i2 − cкондt2 ) + SH cH (t2 −t1 ) .

1 (i1 − cкондθ1 ) + (i2 − cкондt2 ) + cконд (t2 −t1 )

70

Рис. 31. Номограмма для определения толщины стенки и высоты отбортовки конических днищ с α = 600

Как отмечалось выше технологические отверстия в днищах (крышках) необходимо укреплять. Это также относится к стенкам аппаратов.

Ослабление стенок, крышек и днищ аппаратов от вырезов для крепления штуцеров, люков, смотровых стекол и т.п. часто крайне велико и должно быть компенсировано соответствующим их укреплением с учетом следующего:

−усиливающее кольцо должно быть размещено возможно ближе к краю отверстия;

−сечение усиливающих колец должно быть равновелико сечению выреза;

−в аппаратах с сильно корродирующей средой отверстия диаметром более 50 мм должны быть укреплены независимо от расчета;

−неукрепленные отверстия не должны располагаться на сварных швах, а расстояния между центрами этих отверстий не должны быть меньше суммы их диаметров.

Наибольший диаметр неукрепленных отверстий в аппаратах, работающих

под внутренним давлением, определяется по формуле:

|

D |

=8,13 |

D δ |

(1 − К) , |

(60) |

|

|

max |

|

вн |

ст |

|

|

где К = |

рDвн |

– действительныйкоэффициентпрочностисосуда. |

||||

(230σд − р)δст |

|

|||||

|

|

|

|

51 |

|

|

Независимо от результатов расчета по формуле (60) диаметр неукрепленного отверстия не должен превышать 0,6 Dвн, причем его абсолютная величина не должна превышать 200 мм.

Отверстия, размеры которых D > Dтах, должны быть укреплены усиливающими кольцами (одним или двумя), как это показано на рис. 32.

Толщину усиливающего кольца при одностороннем укреплении рекомендуется принимать равной толщине стенки аппарата. Двустороннее укрепление рекомендуется применять при диаметре отверстия более 125 мм. Размеры усиливающих колец приведены в табл. 9 [15].

а) б)

Рис. 32. Укрепление технологических отверстий

а) одностороннее укрепление; б) двухстороннее укрепление h1 = 0,5h ≥ 4мм; К = 4 ÷5мм

Таблица 9 Усиливающие кольца (h=4,5,6,8,10 мм), (по нормалям НИИХИММАШ)

Условный диаметр |

Диаметр отверстия под |

Диаметр усиливающего |

штуцера dу, мм |

штуцер d, мм |

кольца D, мм |

70 |

80 |

140 |

80 |

93 |

160 |

100 |

112 |

190 |

125 |

137 |

240 |

150 |

163 |

350 |

200 |

225 |

400 |

250 |

279 |

500 |

300 |

3312 |

600 |

350 |

38322 |

700 |

400 |

432 |

800 |

450 |

482 |

900 |

500 |

535 |

1000 |

|

52 |

|

Комплекс В0 = 46р0, 57, где р – рабочее давление над раствором (бар):

|

|

|

|

|

|

|

В01 = 46 (р1)0, 57 = 46 (1, 24)0, 57 = 52,0 , |

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

В02 = 46 (р2)0, 57 |

= 46(0, 108)0, 57 = 12,93 . |

|

|

|

|||||||||||||||||||||||||||

|

В итоге имеем расчетное уравнение для определения поверхности выпарива- |

|||||||||||||||||||||||||||||||||||||

ния F: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

71,56 = |

5696,5 103 |

|

4 3 |

|

5696.5 103 |

4 3 |

|

|

|

11393 10 |

3 2 10 |

−3 |

|

|

||||||||||||||||||||||

|

|

|

10704 F |

|

+ |

|

10087 F |

|

|

+ |

|

|

|

|

F |

46 |

|

+ |

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

1 |

|

5696,5 103 |

|

0,3 |

|

|

1 |

|

5696,5 10 |

3 |

0,3 |

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

+ |

|

|

|

52F |

|

+ |

|

|

|

|

|

|

12,93F |

|

, |

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

0,876 |

|

|

|

0,389 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

71,56 = |

|

4223 |

+ |

4570 |

+ |

|

495,3 |

+ |

|

37,1 |

+ |

|

126,8 |

, |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

F 1,33 |

|

F 1,33 |

|

|

|

F |

|

|

|

F 0.3 |

|

|

F 0,3 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

71,56 = |

8793 |

+ |

495,3 |

+ |

163,3 |

. |

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F 1,33 |

|

|

|

|

F |

|

|

|

F 0,3 |

|

|

|

|

|

|

|||||||||

|

Полученное уравнение решаем методом последовательных приближений для |

|||||||||||||||||||||||||||||||||||||

чего заполняем таблицу 14. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 14 |

||

|

|

|

|

|

|

|

|

|

|

Таблица для расчета F |

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

F,м |

2 |

|

|

|

8793 |

|

|

|

|

|

495,3 |

|

|

|

|

|

|

|

|

|

163,9 |

|

|

|

|

0 |

С |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∆∑, , |

|

|||||||

|

|

|

|

|

F 1,33 |

|

|

|

|

|

|

|

|

F |

|

|

|

|

|

|

|

|

|

|

|

F 03 |

|

|

|

|||||||||

|

40 |

|

|

|

|

65, 0 |

|

|

|

|

|

12, 38 |

|

|

|

|

|

|

|

|

54,2 |

|

|

131, 58 |

|

|||||||||||||

|

60 |

|

|

|

|

37, 9 |

|

|

|

|

|

8, 25 |

|

|

|

|

|

|

|

|

|

47, 9 |

|

|

94, 05 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

80 |

|

|

|

|

25, 9 |

|

|

|

|

|

6, 19 |

|

|

|

|

|

|

|

|

|

44, 0 |

|

|

76, 09 |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

100 |

|

|

|

19, 2 |

|

|

|

|

|

4, 95 |

|

|

|

|

|

|

|

|

|

41, 1 |

|

|

65, 25 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

120 |

|

|

|

15, 0 |

|

|

|

|

|

4, 12 |

|

|

|

|

|

|

|

|

|

38, 9 |

|

|

58, 02 |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчетная поверхность выпарных аппаратов определяется графически (рис. 40)

Рис. 40. График к определению Fрасч

69

Поэтому: |

|

|

A1 = 2,04 194 4 |

2141 103 =10704,6 , |

|

где rгп = 2141ּ102 |

|

4 |

Дж/кг (при pгп = 4,0 ата) [11]; |

||

А2 |

= 2, 04 ּ 180,6 4 |

2248 103 =10087,5 , |

где rгп = 2248ּ103 |

|

4 |

Дж/кг (при ргп = 1,24 ата) [11]; |

||

δст – толщина стенки кипятильных труб, δст = 2 ּ10-3 м; φ – коэффициент, учитывающий снижение коэффициента теплоотдачи

кипящих растворов (по сравнению с водой):

|

М |

В |

ν |

В |

0,23 |

|

Р |

0,3 |

||

φ = |

|

|

|

|

|

|

|

|

|

, |

|

|

|

|

|

||||||

|

М |

|

|

|

|

|

|

|

|

|

|

Р |

νР |

|

|

РS |

|

||||

где молекулярная масса раствора в первом корпусе Мр:

|

|

|

|

|

|

|

1 |

= |

|

а1 |

|

+ |

1−а1 |

= |

0,064 |

+ |

0,936 |

, |

||||

|

|

|

|

|

|

|

МР |

|

ММgCl2 |

|

|

МН 2О |

95,21 |

18 |

|

|||||||

откуда молекулярная масса раствора в первом корпусе выпарного аппара- |

||||||||||||||||||||||

та M1 = Mp =19,0 у.е. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Для второго корпуса выпарного аппарата: |

|

|

||||||||||||||||||||

|

1 |

|

= |

а2 |

+ |

1−а2 |

= |

0,36 |

|

+ |

0,64 |

, откуда М2 = МР = 25, 42 у.е., |

||||||||||

|

М |

Р |

ММgCl2 |

МН 2О |

95,21 |

|

18 |

|

|

|

|

|

|

|

||||||||

где νв,νр – кинематическая вязкость воды и раствора при температуре кипения:

при t 1=107,12 0С, νв = 0, 24ּ 10-6 м2/с; νр = 0,31·10-6 м/с [Приложение 3];

при t2= 68,34 0С, νв =0, 45ּ10-6 м2/с; νр =1,95·10-6 м/с [Приложение 3]. |

||||||||||||||||||

Отношение |

Р |

: |

|

|

|

|

|

|

|

|

|

|

|

|||||

|

РS |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

для I корпуса |

|

Р1 |

|

= |

|

1,24 |

= 0,94; |

PS определяется по t 1 = 107, 12 0С; |

||||||||||

|

РS |

1,319 |

||||||||||||||||

|

|

|

|

|

|

|

|

|

||||||||||

для II корпуса |

Р2 |

|

= 0,422 , |

|

|

|

||||||||||||

РS |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

тогда: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ϕ1 |

|

|

|

|

|

|

|

|

|

|

|

|

−6 0,23 |

|

||||

= |

18 |

|

0,24 10−6 |

|

(0,94)0,3 = 0,876 <ϕН2О =1, |

|||||||||||||

|

|

|

|

|

19 |

|

0,31 10 |

|

|

|

||||||||

|

|

|

|

|

|

|

|

18 |

|

|

|

−6 0,23 |

||||||

ϕ2 |

= |

|

|

|

|

0,45 10−6 |

|

(0,422)0,3 = 0,389 <ϕН2О =1. |

||||||||||

25,42 |

||||||||||||||||||

|

|

|

|

|

|

1,95 10 |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

68 |

||

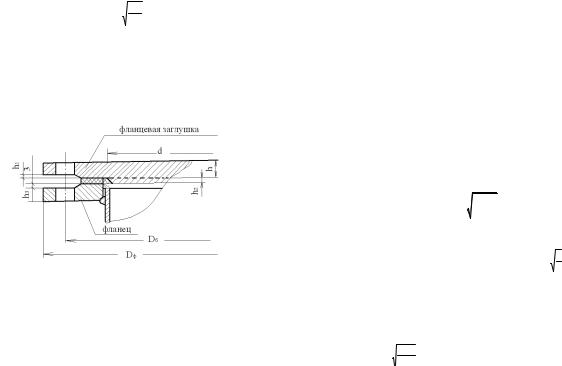

Глава 5. Люки (заглушки)

В выпарных аппаратах устанавливают фланцевые заглушки или люки для осмотра, ремонта и очистки. Конструкция люка (заглушки) зависит от температуры и давления рабочей среды, а также от материала аппарата.

Для условий Рy ≤ 4,0 Па и температуре t ≤ 2500 C применяют заглушки

типа 1 [8]. Основные размеры плоских фланцевых крышек (заглушек) приведены в табл. 10; соединение «заглушка – фланец» показано на рис. 33.

Таблица 10 Фланцевые стальные заглушки (по ГОСТ 12836 – 67)

|

|

Заглушка, тип I |

|

Фланец, тип I (ГОСТ 12820-80) |

|

||||||

Ру, |

dy, |

|

d, |

h, |

Dф, |

Dб, |

dн, |

dб, |

число |

|

h3, |

мН/м2 |

мм |

|

мм |

мм |

мм |

мм |

мм |

мм |

болтов |

|

мм |

1 |

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

10 |

20,25 |

100 |

|

94 |

12 |

205 |

170 |

108 |

М16 |

4 |

|

11 |

0,60 |

100 |

|

94 |

14 |

205 |

170 |

108 |

М16 |

4 |

|

15 |

0,25 |

125 |

|

118 |

14 |

235 |

200 |

133 |

М16 |

8 |

|

11 |

0,60 |

125 |

|

118 |

16 |

235 |

200 |

133 |

М16 |

8 |

|

17 |

0,25 |

150 |

|

142 |

14 |

260 |

225 |

159 |

М16 |

8 |

|

13 |

0,60 |

150 |

|

142 |

16 |

260 |

225 |

159 |

М16 |

8 |

|

17 |

0,25 |

200 |

|

196 |

14 |

315 |

280 |

219 |

М16 |

8 |

|

15 |

0,60 |

200 |

|

196 |

16 |

315 |

280 |

219 |

М16 |

8 |

|

19 |

0,25 |

250 |

|

244 |

14 |

370 |

335 |

273 |

М16 |

12 |

|

18 |

0,60 |

250 |

|

244 |

16 |

370 |

335 |

273 |

М16 |

12 |

|

20 |

0,25 |

300 |

|

294 |

16 |

435 |

395 |

325 |

М20 |

12 |

|

18 |

0,60 |

300 |

|

294 |

18 |

435 |

395 |

325 |

М20 |

12 |

|

20 |

0,25 |

350 |

|

344 |

16 |

485 |

445 |

377 |

М20 |

12 |

|

18 |

0,60 |

350 |

|

344 |

18 |

485 |

445 |

377 |

М20 |

12 |

|

22 |

0,25 |

400 |

|

390 |

18 |

535 |

495 |

426 |

М20 |

16 |

|

18 |

0,60 |

400 |

|

390 |

20 |

535 |

495 |

426 |

М20 |

16 |

|

24 |

0,25 |

500 |

|

490 |

20 |

640 |

600 |

530 |

М20 |

16 |

|

20 |

0,60 |

500 |

|

490 |

24 |

640 |

600 |

530 |

М20 |

16 |

|

25 |

0,25 |

600 |

|

590 |

24 |

755 |

705 |

630 |

М24 |

20 |

|

20 |

0,60 |

600 |

|

590 |

28 |

755 |

705 |

630 |

М24 |

20 |

|

25 |

0,25 |

800 |

|

780 |

30 |

975 |

920 |

820 |

М24 |

24 |

|

21 |

0,60 |

800 |

|

780 |

34 |

975 |

920 |

820 |

М24 |

24 |

|

27 |

|

|

|

|

|

53 |

|

|

|

|

|

|

Примечание: Для Dy ≤ 250 мм – h1 = 3 мм и h2 = 2 мм;

для Dy = 300 ÷500 мм – h1 = 4 мм и h2 = 3 мм;

для Dy ≥ 600 мм – h1 = 3 мм и h2 =2 мм.

Условное обозначение заглушки с Dy =50 мм и Py =0,6 мН/м2: «Заглуш-

ка 50 – 6 ГОСТ 12836 – 67».

Поверочный расчет минимальной толщины h фланцевой заглушки рекомендуется проводить по формуле:

h = 0,4Dб |

p |

, |

(61) |

|

|

σ |

ид |

|

|

где р – расчетное давление в аппарате Па; σид – допускаемое напряжение на изгиб материала заглушки Па;

Dб – диаметр болтовой окружности.

Для рабочих условий t ≤ 2500 C и Py ≤1,6 Па применяют люки с круглой фланцевой крышкой и откидными болтами, представленные в [10].

Рис. 33. Соединение заглушка – фланец

54

8.2.4. Таблица предварительного приближения

Допущения: W1= W2 |

и |

1 : |

2 = W1 : W2 , т.е. |

1 = 2 = |

Σ |

= 35,780С. |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметр |

|

|

|

|

|

1 корпус |

|

2 корпус |

|

|

Примечание |

||||||||||

Температура греющего пара tгп оС |

|

|

|

tгп = 142,9 |

|

107,12 |

|

|

|

|

|

||||||||||

Полезная разность температур |

,о С |

|

|

1 = 35,78 |

|

|

2 = 35,78 |

|

|

|

|

|

|||||||||

Температура кипения раствора tкип,оС |

|

t1 = 107,12 |

|

t2 = 68,34 |

|

|

tкип = tгп – |

||||||||||||||

Температурная депрессия бт,оС |

|

|

|

|

|

бт′ = 1,5 |

|

бт′′ = 17,9 |

|

|

|

|

|

||||||||

Температура вторичного пара θ, оС |

|

|

θ1 = 105,62 |

|

θ2 = 50,44 |

|

|

θ = tкип – δт |

|||||||||||||

Гидравлическая депрессия δг, 0С |

|

|

|

|

δг′ = 1,5 |

|

|

– |

|

|

|

|

|

|

|||||||

Давление греющего пара Ргп, ата |

|

|

|

4,0 |

|

|

|

~ 1,24 |

|

|

|

|

|

|

|||||||

Давление над раствором Р,ата |

|

|

|

|

1,24 |

|

|

|

0,108 |

|

|

по температуре θ |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Теплосодержание греющего пара |

|

|

|

2744 |

|

|

|

2687 |

|

|

по давлению грею- |

||||||||||

λ, кДж/кг |

|

|

|

|

|

|

|

|

|

|

щего пара |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Теплосодержание вторичного пара |

|

|

2687 |

|

|

|

2590 |

|

|

по давлению вто- |

|||||||||||

ί, кДж/кг |

|

|

|

|

|

|

|

|

|

ричного пара |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Концентрация раствора а (% вес) |

|

|

|

6,4 |

|

|

|

36,0 |

|

|

WI = S(1 − |

aH |

) |

||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

aK |

||

8.2.5. Уточненный расчет поверхности выпарных аппаратов |

|||||||||||||||||||||

Допущение: QΣ = Q1 + Q2 и Q1 / Q2 = W1 /W2 поэтому для I-го: |

|||||||||||||||||||||

приближения Q1 = Q2 |

и расчетная зависимость имеет вид [4]: |

||||||||||||||||||||

Σ = ( |

Q1 |

) |

4 / 3 + ( |

Q2 |

)4 / 3 + |

QΣδст |

+ |

1 |

( |

|

Q1 |

)0,3 + |

1 |

( |

Q2 |

)0,3 , |

|||||

|

FA2 |

|

|

|

|

|

|

||||||||||||||

|

FА1 |

|

|

|

|

Fλст |

ϕ1 |

В01F |

ϕ2 |

В02 F |

|||||||||||

где комплекс А = С |

4 |

λ3ρ2r |

– характеризует величину теплопередачи от |

||||||||||||||||||

μl |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

греющего пара к стенке кипятильных труб.

Для вертикального расположения труб комплекс А приводится к виду:

|

|

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|

|

|

|

|

|

А = 2,04 |

А′4 l |

, |

|

|

|

|

||

|

|

′ |

– комплекс физических констант пленки конденсатора греющего |

||||||||||||

|

где А |

||||||||||||||

водяного пара табулирован; |

|

|

|

|

|

|

|

|

|

|

|||||

|

r – теплота парообразования греющего пар; |

|

|

|

|

|

|

||||||||

|

l – длина кипятильных труб. |

|

|

|

|

|

|

|

|

|

|||||

|

tгп, 0 С |

|

|

40 |

60 |

80 |

100 |

|

120 |

|

140 |

160 |

180 |

200 |

|

|

А′ = 4 |

ρ2λ2 |

|

139 |

155 |

169 |

179 |

|

188 |

|

194 |

197 |

199 |

199 |

|

|

μ |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

67 |

|

|

|

|

|

|

|

|

Температурнаядепрессиявпервомкорпусеопределяетсяпоконцентрации:

a S a1= SHH−WH 1 ,

где в первом приближении W1 = W2 = 5,0172 = 2,5085 кг/с.

Тогда: |

|

|

|

а1 = |

0,035 5,56 |

= 0,064 (6,4 % вес). |

|

5,56 − 2,5085 |

|||

|

|

||

Этой концентрации |

раствора соответствует температура кипения |

||

t = 101,50С. Следовательно, σm′ = 101,5 – 100 = 1,50С.

Температурная депрессия во втором корпусе равна:

σТ" =t2 −θ2 = 68,34 − 50,44 =17,90С.

Сумма гидравлических депрессий рассчитывается по формуле:

Σ бг = (n – 1) 1,5 ,

где (n – 1) – число паропроводов установки.

В нашем случае Σ бг = 1,5 0С (при n = 2 – число корпусов). Сумма температурных депрессий:

Σ= 142,9 – 50,44 – (1,5 + 17,9) – 1,5 = 71,560С.

8.2.3.Ориентировочный расчет поверхности выпарных аппаратов

Для определения поверхности выпаривания используется уравнение теп-

лопередачи:

F = |

|

QΣ |

|

|

, |

К |

ориент |

|

|

||

|

|

|

Σ |

||

где Кориент = 1800 Вт/м2·К – ориентировочный коэффициент теплопередачи в испарителях [14].

F = 11393 103 88м2. 1800 71,56

Согласно каталогам [17] при F = 80 – 100 м2 выпарные аппараты имеют длину труб ℓ = 4 м., диаметр кипятильных труб 38 х 2мм, материал труб сталь Х18Н10Т, коэффициент теплопроводности стали λст = 46 Вт/мК.

Тип выпарного аппарата – выпарной аппарат с вынесенной греющей камерой и кипением раствора в трубках.

66

Глава 6. Основные штуцера выпарных аппаратов

Перечень основных технологических штуцеров выпарного аппарата приведен на рис. 34. Расчет условного диаметра (dy) штуцеров проводится по уравнению объемного расхода:

V = |

πd 2 |

w . |

(62) |

|

4 |

|

|

При расчете dy принимают скорость жидкостных потоков wж = 0,5–1 м/с, для паровых потоков – w = 20 – 30 м/с. Причем скорость вторичного пара в последнем корпусе, работающем под вакуумом, может достигать wвп= 70 м/с и ее

250 , м/с [4].

ρвп

Рис. 34. Основные штуцера выпарного аппарата

1 – для подачи исходного раствора; 2 – для вывода упаренного раствора; 3 – для вывода вторичного пара; 4 – для ввода греющего пара; 5 – для вывода конденсата греющего пара

Диаметр штуцера 1 определяется по формуле: |

|

|||

d 1= |

4 SH |

, |

(63) |

|

ρH π wж |

||||

диаметр штуцера 2: |

|

|

|

|

d2 |

= |

4 SК |

, |

(64) |

ρк π wж |

||||

диаметр штуцера 3: |

|

|

|

|

d3 |

= |

4 W |

, |

(65) |

ρвп π wп |

||||

|

|

55 |

|

|

диаметр штуцера 4: |

|

|

|

|

d4 |

= |

4 DГП |

, |

(66) |

|

|

ρвп π wп |

|

|

диаметр штуцера 5: |

|

|

|

|

d5 |

|

4 Dконд |

|

|

= |

ρконд π wж . |

(67) |

||

где SН, SК – количество исходного и упаренного раствора (кг/с); ρн, ρк – плотность исходного и упаренного раствора (кг/м3);

W, Dгп = Dконд – расход вторичного и греющего пара (кг/с); ρвп, ρгп – плотность вторичного и греющего пара (кг/м3). Плотность конденсата греющего пара ρконд 1000 кг/м3.

По расчетным значениям d1 ÷ d5 подбираются нормализованные штуцера с условным внутренним диаметром dу (ближайшие большие). По значениям dy подбираются фланцы на соответствующее давление рy [10].

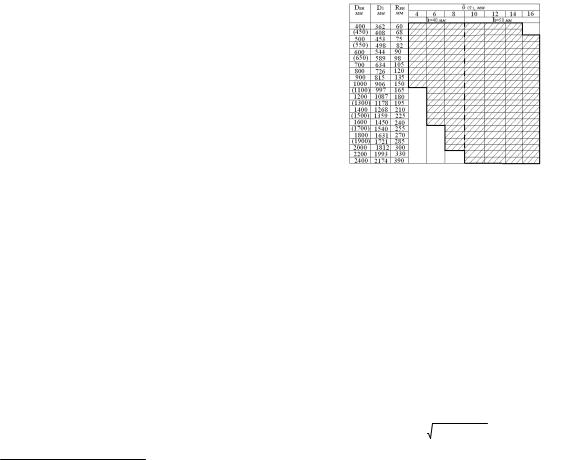

Следует иметь в виду, что предельный диаметр штуцера из-за условий прочности обечаек зависит от диаметра аппарата. Ниже приведены данные предельных значений dy в зависимости от диаметра аппарата Dапп :

Dапп, мм |

500 |

600 |

(700) |

800 |

(900) |

1000 |

(1100) |

1200 |

(1300) |

≥ 1400 |

(до 3000) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

(dу)max, мм |

200 |

250 |

300 |

350 |

400 |

450 |

500 |

500 |

500 |

500 |

|

|

|

|

|

|

|

|

|

|

|

Примечание: Кроме основных штуцеров выпарные аппараты оборудуются штуцерами для установки устройств замера давления (манометров), температур (термопары или др. датчики температур), отбора проб, измерения уровня (уровнемеры) и т.п. Расчет диаметров этих технологических штуцеров проводится по согласованию с консультантом.

В табл. 11 приведены основные размеры штуцеров и фланцев для них.

56

При: Р2 = 0,108 ата, имеем P1 = 0,422P2 = 0,4220,108 = 0,25 ата.

Этому давлению соответствует температура t = 64,740С. Однако это не истинная температура кипения во втором корпусе, т.к. правило Бабо справедливо для очень разбавленных растворов, поэтому рекомендуется вводить поправку Стабникова (с учетом теплоты растворения соли) [1, 4].

Таблица 13

Поправки Стабникова

Р/Р s

Поправка

0,9 |

0,8 |

0,7 |

0,6 |

0,5 |

0,4 |

0,3 |

∆ t, 0С |

|

Давление над раствором, мм Нg |

|

|

||||

|

|

|

|

|

|

|

|

100 |

200 |

400 |

450 |

500 |

550 |

650 |

0,9 |

– |

50 |

200 |

350 |

450 |

500 |

550 |

1,8 |

– |

– |

100 |

275 |

300 |

350 |

400 |

2,6 |

– |

– |

– |

150 |

200 |

250 |

300 |

3,6 |

Давление (мм Нg) над раствором для условий задачи поправка Стабникова равна ∆ t = 3,60С.

В нашем случае истинная температура кипения раствора во втором корпусе:

t2= t + ∆ t = 64,74 + 3,6 = 68,340 С,

где iср– среднее теплосодержание вторичных паров, которое принимается iср = 2700 кДж/кг.

Суммарная тепловая нагрузка установки:

QΣ = 200003600 4,071 (68,34 – 100) +5,017 (2700-4,19 68,34)=11393 квт.

8.2.2. Определение суммарной полезной разности температур Σ

Σ = tгп – θ 2 – ∑ бт – ∑ бг ,

где tгп = 142,90С (по заданному давлению Ргп = 4 ата); θ 2 = 50,440С (по известному давлению Р2 = 0,108 ата);

∑ бт – сумма температурных депрессий : ∑ бт = бт′+ бт′′.

65

Теплоемкость исходного раствора (по правилу аддитивности):

СН = CТВMgCl2 ·аН + CН2О·(1 – аН);

CН2О = 4,19 кДж/кг·К,

CТВMgCl2 определяется через атомные теплоемкости [14].

Таблица 12 Атомные теплоемкости для химических соединений в твердом состоянии

Элемент |

Сат, Дж/атом·град К |

С |

7,5 |

Н |

9,6 |

В |

11,3 |

Si |

15,9 |

O |

16,8 |

F |

20,95 |

P |

22,6 |

S |

22,6 |

остальные |

26,0 |

Для твердого MgCI2:

MgCI2 |

|

1 CMgат + 2СCIат |

1 26 + 2 26 |

|

|

|||

Ств |

= |

|

|

= |

|

|

= 0,819 |

кДж/кг К, |

|

95,21 |

|||||||

|

|

|

МMgCI2 |

|

|

|||

тогда Сн = 0,819·0,035 + 4,19 ( 1 – 0,035 ) = 4,071 кДж/кг К. |

||||||||

Температурукипенияраствораво2-омкорпусеопределяем поправилуБабо: |

||||||||

|

|

|

|

Р |

|

= const, |

|

|

|

|

|

|

PS |

|

|

|

|

|

|

|

|

|

|

|

|

|

где Р – давление над раствором; |

|

|

|

|

||||

Рs – давление над чистым растворителем (водой) при температуре кипения раствора.

Температура кипения 40% раствора МqCl2 [14] при атмосферном давлении t = 1250С. По таблицам водяного насыщенного пара определяем по t = 1250С величину Рs = 2,367 атм, тогда константа правила Бабо равна:

P |

= |

1,0 |

= 0,422 . |

|

2,367 |

||

PS |

|

||

Для рабочих условий второго корпуса давление Р2 равно:

Р2 = 760 − В = 760 − 680 = 0,108 ата, 735,6 735,6

где 1ата = 735,6 мм ртутного столба.

64

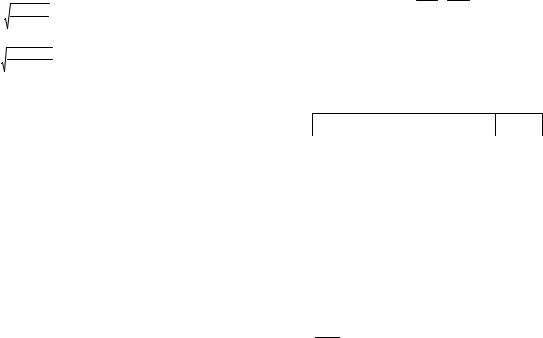

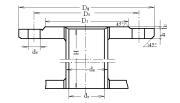

Таблица 11 Размеры выпарных штуцеров и фланцев на условное давление р – 0,25 Па

и р – 0,6 Па при температуре среды не более 3000С.

Тип I по ГОСТ 1255 – 67 (рис. 35)

Py, |

dy, |

dн, |

D1, |

Dб, |

DФ, |

h, |

dб, |

число |

H, |

мН/м2 |

мм |

мм |

мм |

мм |

мм |

мм |

мм |

болтов z |

мм |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

0,25 |

10 |

14 |

35 |

50 |

75 |

8 |

М10 |

4 |

- |

0,60 |

10 |

14 |

35 |

50 |

75 |

10 |

М10 |

4 |

- |

0,25 |

15 |

18 |

40 |

55 |

80 |

8 |

М10 |

4 |

130 |

0,60 |

15 |

18 |

40 |

55 |

80 |

10 |

М10 |

4 |

130 |

0,25 |

20 |

25 |

50 |

65 |

90 |

10 |

М10 |

4 |

140 |

0,60 |

20 |

25 |

50 |

65 |

90 |

12 |

М10 |

4 |

140 |

0,25 |

25 |

32 |

60 |

75 |

100 |

10 |

М10 |

4 |

140 |

0,60 |

25 |

32 |

60 |

75 |

100 |

12 |

М12 |

4 |

140 |

0,25 |

32 |

38 |

75 |

90 |

120 |

10 |

М12 |

4 |

150 |

0,60 |

32 |

38 |

70 |

90 |

120 |

13 |

М12 |

4 |

150 |

0,25 |

40 |

45 |

80 |

100 |

130 |

10 |

М12 |

4 |

150 |

0,60 |

40 |

45 |

80 |

100 |

130 |

13 |

М12 |

4 |

150 |

0,25 |

50 |

57 |

90 |

110 |

140 |

10 |

М12 |

4 |

150 |

0,60 |

50 |

57 |

90 |

110 |

140 |

13 |

М12 |

4 |

150 |

0,25 |

65 |

76 |

110 |

130 |

160 |

11 |

М16 |

4 |

150 |

0,60 |

65 |

76 |

110 |

130 |

160 |

13 |

М16 |

4 |

150 |

0,25 |

80 |

89 |

128 |

150 |

185 |

11 |

М16 |

4 |

160 |

0,60 |

80 |

89 |

128 |

150 |

185 |

15 |

М16 |

4 |

160 |

0,25 |

100 |

108 |

148 |

170 |

205 |

11 |

М16 |

4 |

160 |

0,60 |

100 |

108 |

148 |

170 |

205 |

15 |

М16 |

4 |

160 |

0,25 |

125 |

133 |

178 |

200 |

235 |

11 |

М16 |

8 |

175 |

0,60 |

125 |

133 |

178 |

200 |

235 |

17 |

М16 |

8 |

175 |

0,25 |

150 |

159 |

202 |

225 |

260 |

13 |

М16 |

8 |

175 |

0,60 |

150 |

159 |

202 |

225 |

260 |

17 |

М16 |

8 |

175 |

0,25 |

200 |

219 |

258 |

280 |

315 |

15 |

М16 |

8 |

190 |

0,60 |

200 |

219 |

258 |

280 |

315 |

19 |

М16 |

8 |

190 |

0,25 |

250 |

273 |

312 |

335 |

370 |

18 |

М16 |

12 |

200 |

0,60 |

250 |

273 |

312 |

335 |

370 |

20 |

М20 |

12 |

200 |

0,25 |

300 |

325 |

365 |

395 |

435 |

18 |

М20 |

12 |

220 |

0,60 |

300 |

325 |

365 |

395 |

435 |

20 |

М20 |

12 |

220 |

0,25 |

350 |

377 |

425 |

445 |

485 |

18 |

М20 |

12 |

220 |

0,60 |

350 |

377 |

415 |

445 |

485 |

22 |

М20 |

12 |

220 |

0,25 |

400 |

426 |

465 |

495 |

535 |

18 |

М20 |

16 |

235 |

|

|

|

|

57 |

|

|

|

|

|

Окончание таблицы 11

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

0,60 |

400 |

426 |

465 |

495 |

535 |

24 |

М20 |

16 |

235 |

|

|

|

|

|

|

|

|

|

|

0,25 |

500 |

530 |

570 |

600 |

640 |

20 |

М20 |

16 |

250 |

0,60 |

500 |

530 |

570 |

600 |

640 |

25 |

М20 |

16 |

250 |

0,25 |

600 |

630 |

670 |

705 |

755 |

20 |

М24 |

20 |

- |

0,60 |

600 |

630 |

670 |

705 |

755 |

25 |

М24 |

20 |

- |

0,25 |

800 |

820 |

880 |

920 |

975 |

21 |

М27 |

24 |

- |

0,60 |

800 |

820 |

880 |

920 |

975 |

27 |

М27 |

24 |

- |

0,30 |

900 |

- |

- |

990 |

1030 |

30 |

М20 |

36 |

- |

0,60 |

900 |

- |

- |

990 |

1030 |

44 |

М20 |

36 |

- |

0,30 |

1000 |

- |

- |

1090 |

1130 |

32 |

М20 |

40 |

- |

0,60 |

1000 |

- |

- |

1090 |

1130 |

48 |

М20 |

44 |

- |

0,30 |

1200 |

- |

- |

1295 |

1335 |

32 |

М20 |

44 |

- |

0,60 |

1200 |

- |

- |

1295 |

1335 |

54 |

М20 |

44 |

- |

0,30 |

1400 |

- |

- |

1495 |

1535 |

38 |

М20 |

52 |

- |

0,60 |

1400 |

- |

- |

1495 |

1535 |

62 |

М20 |

52 |

- |

0,30 |

1600 |

- |

- |

1700 |

1740 |

42 |

М20 |

60 |

- |

0,60 |

1600 |

- |

- |

1700 |

1740 |

70 |

М20 |

60 |

- |

0,30 |

1800 |

- |

- |

1900 |

1940 |

48 |

М20 |

68 |

- |

0,60 |

1800 |

- |

- |

1900 |

1940 |

82 |

М20 |

68 |

- |

0,30 |

2000 |

- |

- |

2100 |

2140 |

58 |

М20 |

72 |

- |

0,60 |

2000 |

- |

- |

2100 |

2140 |

90 |

М20 |

72 |

- |

0,30 |

2200 |

- |

- |

2310 |

2350 |

58 |

М20 |

80 |

- |

0,60 |

2200 |

- |

- |

2310 |

2350 |

92 |

М20 |

80 |

- |

0,30 |

2400 |

- |

- |

2510 |

2550 |

62 |

М20 |

88 |

- |

0,60 |

2400 |

- |

- |

2510 |

2550 |

102 |

М20 |

88 |

- |

Глава 7. Типы сварки и их обозначение

Сварные аппараты, к которым относятся выпарные аппараты, изготавливают из углеродистых сталей.

Углеродистая сталь (Ст. З и др.) применяют для аппаратов, работающих до 5 Па при температурах менее 4750С. Углеродистые стали недостаточно коррозионностойкие. Для большинства растворов химическая проницаемость в них (коррозия) превышает П > 0,1 мм/год.

Условное обозначение штуцера Ру = 0,25 Па, dу = 100 мм из стали 0X13

высотой Н – 160 мм «Штуцер 2,5 – 100 – 160 – 0X13 МН 4579 – 63».

58

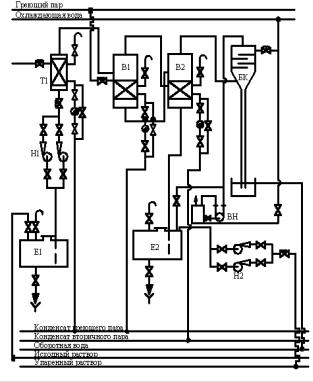

Рис. 39. Схема выпарной установки

Е-1, Е-2 – соответственно емкость для исходного и упаренного раствора; Н-1, Н-2 – центробежные насосы для подачи исходного раствора и отвода упаренного раствора из

Е-2; Т-1 – подогреватель исходного раствора; В-1, В-2 – первый и второй корпуса выпарной установки; БК – барометрический конденсатор смешения; ВН – вакуум-насос

63

Глава 8. Методика расчета двухкорпусной выпарной установки

8.1. Принципиальная схема установки

Исходный раствор из емкости Е – 1 центробежным насосом Н – 1 подается в подогреватель (теплообменник) Т – 1, где нагревается до температуры кипения. Нагретый раствор направляется в I-й корпус выпарного аппарата В – 1, частично упаренный раствор направляется во II-й корпус выпарного аппарата В – 2 для полного выпаривания. В качестве теплоносителя в подогревателе и I-ом корпусе выпарного аппарата используется греющий пар, во II-ом корпусе выпарной установки – вторичный пар, полученный в I-ом корпусе. Вторичный пар из II-го корпуса В – 2 направляется в барометрический конденсатор БК, где конденсируется с помощью охлаждающей воды, конденсат направляется в сеть оборотной воды. Упаренный раствор из В – 2 направляется в емкость Е – 2, откуда насосом Н – 2 подается в линию упаренного раствора. Охлажденная вода подается в барометрический конденсатор вакуумнасосом ВН из линии охлаждающей воды (рисунок 39).

8.2. Пример расчета 2-х корпусной выпарной установки

Исходные данные:

производительность по исходному раствору Sн = 20000кг/час (5,56 кг/сек) водного раствора МgСl2;

начальная концентрация ан = 3,5% вес; конечная концентрация ак = 36% вес;

температура исходного раствора на входе в I-ый корпус t н = 1000С; теплоноситель – греющий пар, Ргп = 4 ата;

вакуум во 2-ом корпусе В = 680 мм Нg.

8.2.1. Определение суммарной тепловой нагрузки

Суммарная тепловая нагрузка установки [4] равна:

|

|

QΣ = Sн Сн (t2 - tн) + W (iср – с конд t2), |

|

где W – количество выпаренной воды. |

|

||

W = SH |

[1 − (aH |

/ aK )]= 20000 [1 − (0,035/ 0,36)] |

=5,017 кг/с. |

|

|

3600 |

|

|

|

62 |

|

Условное обозначение штуцера типа I Ру = 0,25 Па, dу = 100 мм из стали

0X13 «Штуцер 2,5 – 100 – 0X13 ГОСТ 1255 – 67».

Высоколегированные стали с повышенным содержанием никеля (стали 12Х18Н10Т, ОХ18Н10Т) обладают высокой химической стойкостью. Их применяют в широком интервале температур: от – 2530С до + 6000С.

Рис. 35. Приварной штуцер

Наиболее коррозионностойкие – хромоникельмолибденовые стали

10Х17Н13М2Т и 10Х17Н13МЗТ.

Вособо тяжелых условиях применяют стали (сплавы) с высоким содержанием легирующих добавок. Например, сплав ОЗХН28МДТ устойчив в серной кислоте любой концентрации; никель-молибденовый сплав Н70МФ устойчиввомногихагрессивныхсредах, втомчисле– вгорячейсолянойкислоте.

Вцелях экономии дорогостоящих легированных сталей используют листовой прокат (биметаллический лист), состоящий из двух гомогенно соединенных слоев: толстого основного слоя из углеродистой стали (в этом случае толщина листа компенсирует напряжения, вызванные рабочим давлением) и тонкого (плакирующего) из легированной стали – для противодействия коррозии. Толщина плакирующего слоя – не менее 2 мм. Максимальные температуры среды для биметалла – не более 450 °С (при более высоких температурах возможно расслоение биметаллических слоев). Следует отметить, что для сильно коррозирующих сред двухслойные стали, применяют редко, т.к. при сварке ухудшается коррозионная стойкость биметалла.

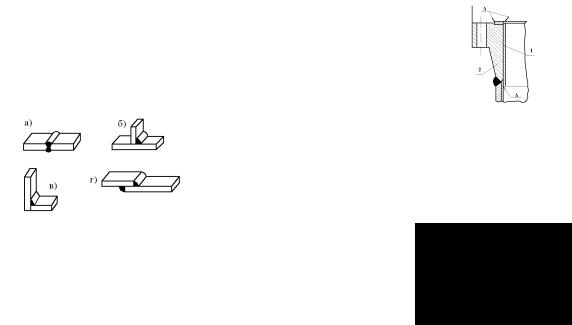

При сварке сосудов и аппаратов используют стыковые швы (рис. 36 а), как наиболее надежные и доступные контролю, обозначаются буквой «С».

Соединения втавр (рис. 36 б) и угловые (рис. 36 в) швы применяют для приварки фланцев и трубных решеток, обозначаются буквой «Т» и «У» соответственно.

59

Сварку внахлест (рис. 36 г) используют только при изготовлении больших резервуаров.

Во всех случаях, когда доступна внутренняя поверхность стенки, используют двусторонний сварной шов, как наиболее надежный. Поэтому конструкция аппарата должна обеспечивать удобный доступ для проведения двусторонней сварки и дальнейшей проверки его в период эксплуатации аппарата.

Сварные соединения корпуса аппарата не должны перекрываться опорами, косынками и другими приварными элементами конструкции. Перекрещивание сварных швов не допускается. Располагать отверстия на сварных швах также не допускается. Возможна сварка углеродистых сталей с кислотостойкими (легированными). Например, лапы из углеродистой стали, приваривают к накладке из легированной стали. Накладку, в свою очередь, приваривают к корпусу аппарата. Кольцевые опоры и рубашки из углеродистой стали приваривают к корпусу (легированная сталь) с помощью промежуточных колец из кислотостойкой стали.

Рис. 36. Виды сварных швов

а) стыковой шов; б) тавровый шов; в) угловой шов; г) сварка внахлест

При сварке двухслойной стали сначала сваривают основной слой, а затем – соответствующими электродами – плакирующий.

Если стенка из углеродистой стали соединена с фланцами, выполненными из основного (нелегированного) материала, то фланец 2 (рис. 37) может быть защищен накладкой 1 из легированной стали.

При изготовлении стальной аппаратуры применяют следующие виды сварки:

− автоматическая и полуавтоматическая под слоем флюса;

60

−ручная электродуговая;

−электрошлаковая;

−аргонно-дуговая (для высоколегированных сталей);

−газовая (ацетиленовая).

Автоматическая и полуавтоматическая сварка являются основными ви-

дами сварки для труб и обечаек корпусов аппарата. Ручная сварка применяется при изготовлении трубных узлов, внутренних устройств аппаратов, опорных конструкций.

Рис. 37. Фланец аппарата из биметалла, защищенный накладкой

1– защитная накладка из легированной стали; 2 – фланец

Структура условного обозначения стандартного шва по ГОСТ 2.312 – 72 достаточно сложна, она используется в конструкторской документации машиностроительных заводов.

При выполнении курсового проекта рекомендуется упрощенное изображение сварных швов на деталировках. Пример изображений сварки на деталировке показан на рис. 38.

Рис. 38. Изображение сварных швов на деталировках

(границы шва изображают сплошными основными линиями, а конструктивные элементы кромок в границах шва – сплошными тонкими линиями).

Обозначение О – шов по замкнутой линии, диаметр знака 3-5 мм

61