расчет выпарки уфа

.pdf

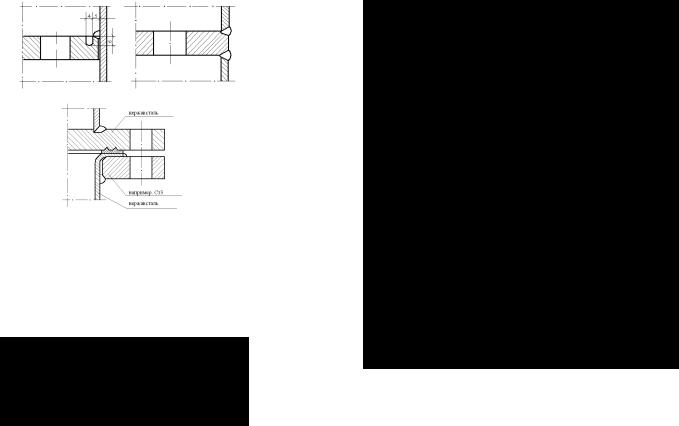

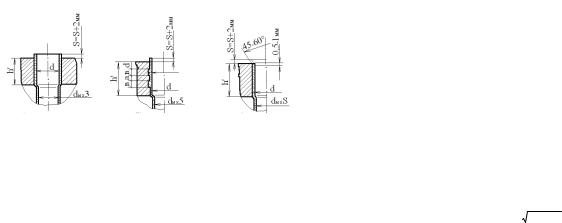

В тех случаях, когда в межтрубном пространстве греющей камеры используется коррозионно неагрессивная среда (теплоноситель – водяной насыщенный пар), а упариваемый раствор требует применения легированных (нержавеющих) сталей, то в целях экономии дорогостоящего металла, кожух греющей камеры изготовляют из углеродистой стали. Конструкция такого фланцевого соединения при сочетании элементов из углеродистой и легированной сталей показана на рис. 15.

Рис. 15. Соединение трубной решетки из легированной стали с плоским фланцем из углеродистой стали

Крепление трубной решетки к корпусу аппарата без фланцев выполняется, как это показано на рис. 16. Приварка трубной решетки по рис. 16 б производится в тех случаях, когда невозможно осуществить приварку с внутренней стороны (рис. 16 а). В некоторых случаях, например, в аппаратах с подвесной греющей камерой, приварка трубной решетки к кожуху производится так, как показано на рис. 17.

а) б)

Рис. 16. Крепление безболтовой трубной решетки к корпусу аппарата

а) трубная решетка приварена с внутренней стороны аппарата; 6) трубная решетка приварена снаружи

30

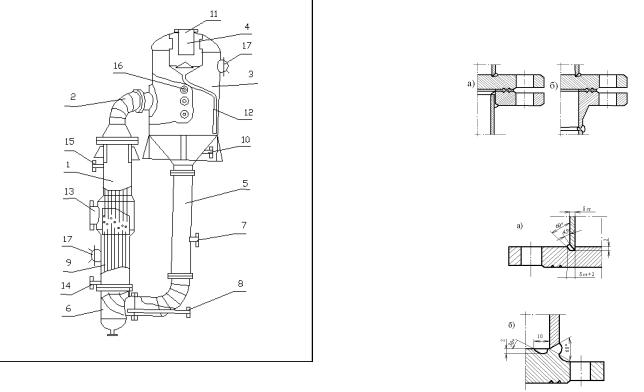

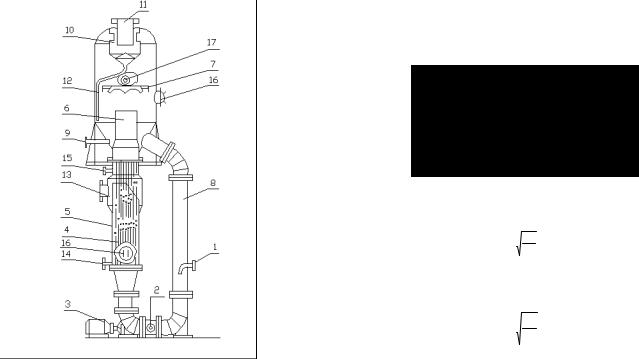

Рис. 3. Выпарной аппарат с вынесенной греющей камерой и кипением раствора в трубках

1 – греющая камера; 2 – циркуляционная труба; 3 – сепаратор; 4 – брызгоотделитель; 5 – спускная циркуляционная труба; 6 – нижняя камера; 7, 8 – штуцера для ввода исходного раствора; 9 – кипятильные трубы; 10 – штуцер для отвода упаренного раствора; 11 – штуцер для отвода вторичного пара; 12 – трубка для отвода уловленного раствора; 13 – штуцер для подачи греющего пара; 14 – штуцер для отвода конденсата; 15 – воздухоотводчик;

16 – смотровые окна; 17 – люк

11

Рис. 4. Выпарной аппарат с вынесенной зоной кипения и выносной греющей камерой

1 – греющая камера; 2 – подъемно-циркуляционная труба; 3 – сепаратор; 4 – брызгоуловитель; 5 – циркуляционная труба; 6 – нижняя камера; 7, 8 – штуцера для ввода исходного раствора; 9 – кипятильные трубы; 10 – штуцер для вывода упаренного раствора; 11 – штуцер для отвода вторичного пара; 12 – штуцер для подачи греющего пара;

13 – штуцер для отвода конденсата; 14 – воздухоотводчик; 15 – люки; 16 – трубки для отвода уловленного раствора; 17 – смотровые окна

12

Крепление трубной решетки к корпусу греющей камеры в исполнении «а» (рис. 14) применяют при:

ру ≤ 0,6 Па и диаметре греющей камеры 400 – 2000 мм; 0,1 Па ≤ ру ≤ 0,6 Паи диаметре 400 – 1600 мм.

Рис. 13. Фланцевое соединение жесткого типа

а) облегченный вариант крепления; б) усиленный вариант крепления

Крепление трубной решетки в исполнении «б» (рис. 14) применяют при

ру ≤1,0 Па и D = 800 ÷ 1600 мм, а также при ру ≤ 1,6 Па и D = 600 ÷ 1000 мм.

Рис. 14. Крепление трубной решетки к корпусу греющей камеры

а) 0,1 Па ≤ ру ≤ 0,6 Па; б) 0,6 Па ≤ ру ≤ 1,0 Па

Отметим, что выступающий край трубной решетки служит фланцем для присоединения последующих частей выпарного аппарата. Поэтому наружный диаметр трубной решетки устанавливается по наружному диаметру фланца, который стандартизируетсяподиаметругреющейкамерыиусловномудавлению[10].

29

Номинальную расчетную высоту трубной решетки посередине (высота h на рис. 10) для типов I и II следует определять по формуле:

h = kD |

p |

, |

(21) |

|

ϕoσ |

||||

|

пд |

|

где D – внутренний диаметр греющей камеры; коэффициент k = 0,47;

р = ргп и ϕo – коэффициент ослабления трубной решетки отверстиями под кипятильные трубки равный:

ϕo = |

D − Σd |

, |

(22) |

D |

где Σd = dH b; b – число труб по диагонали (см. рис. 7).

С учетом прибавок на коррозию, на округление размеров, а также из конструктивных соображений (учитывая величину h1 из условий надежности развальцовки труб) принимаются окончательные значения толщин решетки h1 и h для выбранного типа I или II.

Обозначение на чертеже, например, трубной решетки типа II диаметром D = 1200 мм, толщинами h1 = 40 мм и h = 65 мм при числе труб п = 257: трубная

решетка D = 1200 мм, h1=40 мм, h = 65 мм, п = 257 по ОН26 −01−13 −65 , ма- Н1039 −65

териал – сталь 1Х18Н10Т.

2.5. Фланцевые соединения трубных решеток

Конструктивное оформление фланцевых соединений греющих камер выпарных аппаратов чрезвычайно разнообразно, оно зависит, в основном, от условий коррозионного воздействия среды (от материала составляющих соединения), от давления и температуры процесса.

Один из распространенных вариантов фланцевого соединения с приварными неподвижными трубными решетками показан на рис. 13 – фланцевое соединение жесткого типа.

Фланцевые соединения этого типа применяются при разности температур между средами в межтрубном и трубном пространствах, не превышающей 500 С, а при больших значениях необходима установка линзового компенсатора, обеспечивающего разгрузку температурных напряжений.

Крепление приварной трубной решетки выполняется в двух вариантах: облегченное (рис. 13 а) и усиленное (рис. 13 б).

28

Взависимости от температуры исходного раствора последний подается в аппаратлибочерезштуцер7, либочерезштуцер8.

Более низкое расположение греющей камеры по отношению к сепаратору

ивысокой (порядка 2,6 м) подъемной циркуляционной трубы создает большее гидростатическое давление в кипятильных трубках 9, вследствие чего раствор в них перегревается и вскипает только в зоне тангенциального ввода подъемной циркуляционной трубы в сепаратор. Это препятствует инкрустации внутренней поверхности кипятильных труб выпаренной солью.

Всепараторе происходит разделение упаренного раствора от вторичного пара. Часть упаренного раствора отводится через штуцер 10, остальная часть возвращается в циркуляционный контур через спускную циркуляционную трубу. Вторичный пар отводится через штуцер 11.

Греющий пар поступает в межтрубное пространство через штуцер 12, его конденсат отводится через штуцер 13; предусмотрена воздушка 14, для отвода воздуха. Для осмотра, очистки и ремонта аппарат оборудован люками 15. Контроль процесса осуществляется через смотровые окна 17.

1.2.Выпарные аппараты с принудительной циркуляцией

Выпарные аппараты с принудительной циркуляцией используются для упаривания достаточно концентрированных растворов, характеризующихся относительно высокой вязкостью. Принудительная циркуляция раствора необходима для увеличения коэффициентов теплопередачи, осуществляется с помощью пропеллерного или центробежного насосов, обеспечивающих скорость движения раствора в кипятильных трубках равную 2 – 3,5 м/с.

Принудительная циркуляция также препятствует инкрустации солями внутренней поверхности кипятильных труб.

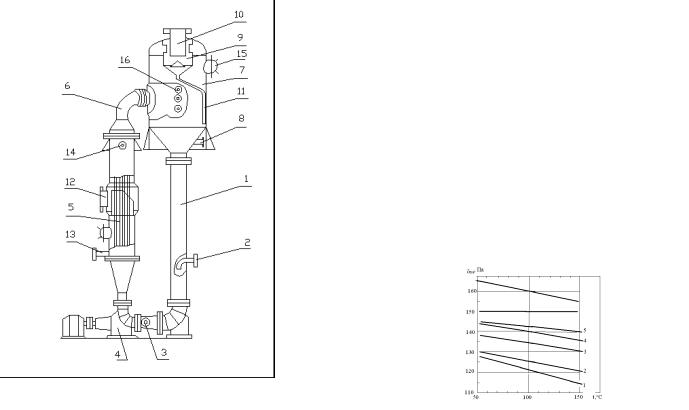

1.2.1. Аппарат с принудительной циркуляцией и вынесенной греющей камерой

Исходный раствор, в зависимости от его температуры, подается в спускную циркуляционную трубу 1 либо через штуцер 2, либо через штуцер 3 и циркуляционным насосом 4 подается в трубное пространство греющей камеры 5 (рис. 5). Раствор, поднимаясь по трубкам, перегревается за счет гидростатического давления столба жидкости и вскипает в трубе вскипания 6. За счет тангенциального вводатрубы6 всепараторе7 происходитразделениевторичногопараиупаренногораствора.

13

Рис. 5. Выпарной аппарат с принудительной циркуляцией и вынесенной греющей камерой

1 – циркуляционная труба; 2, 3 – штуцеры для ввода исходного раствора; 4 – циркуляционный раствор; 5 – греющая камера; 6 – трубка вскипания; 7 – сепаратор;

8 – штуцер для отводаупаренногораствора; 9 – брызгоотделитель; 10 – штуцердляотвода вторичногопара; 11 – трубка для отвода уловленного раствора; 12 – штуцер для подачи греющего пара; 13 – штуцер для отвода конденсата; 14 – воздухоотводчик; 15 –люки; 16 – смотровые окна

14

|

|

|

|

|

Таблица 3 |

||

|

Условия применения прокладочных материалов |

|

|

|

|||

|

|

|

|

|

|

|

|

|

Материал прокладки |

|

Условия процесса |

|

|

|

|

|

D, мм |

р, мН/м2', |

t, °С |

|

|||

|

|

|

|||||

1. |

Резина, картон |

≤ 3000 |

≤ 0,6 |

(– 30) ÷ (+ 100) |

|

|

|

|

|

|

|

|

|

||

2. |

Асбокартон |

≤ 3000 |

≤ 1,6 |

≤ 500 |

|

|

|

|

|

|

|

|

|

|

|

3. |

Пластикат, полиэтилен |

≤ 3000 |

≤ 4,0 |

(– 30) |

÷ (+ 60) |

|

|

|

|

|

|

|

|

|

|

4. |

Паронит |

≤ 3000 |

≤ 10,0 |

(– 200) |

÷ (+ 400) |

|

|

|

|

|

|

|

|

|

|

5. |

Фторопласт |

≤ 1000 |

≤ 10,0 вакуум |

(– 200) |

÷ (+ 250) |

|

|

|

|

|

|

|

|

|

|

6.Комбинированная |

≤ 400 |

1,0 – 6,4 |

(– 200) |

÷ (+ 540) |

|

|

|

(гофрированный асбокартон) |

|

|

|||||

|

|

|

|

|

|

||

7.Комбинированная плоская |

400 – 2200 |

1,0 – 6,4 |

(– 200) |

÷ (+ 540) |

|

|

|

В формуле (18) Мп – изгибающий момент от действия внешних нагрузок на фланцевое соединение с трубной решеткой при размещении на фланцах дополнительных устройств (аппаратов), приводящих к появлению ветровой нагрузки. В подавляющем большинстве случаев для греющих камер выпарных аппаратов Мп = 0.

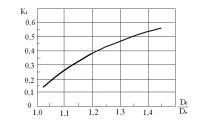

Величины σид – допускаемое напряжение на изгиб (Па) при растяжении в зависимости от температуры и марки стали (приведены на рис. 12).

Рис. 12. Зависимость допустимого напряжения на изгиб (σпд) от температуры для различных марок сталей

1 – ОХ18Н10Т, ОХ18Н12Т; 2 – Ст. 10; 3 – Ст. 3; 4 – Х5М, Х18Н10Т, Х17Н13М3Т; 5 – 20, 20К

27

Рис. 11. Значение коэффициента К1 в формуле (17)

Для круглого наружного фланцевого соединения при р < 10Па (тип II на рис. 10) расчетное растягивающее усилие в болтах равно:

Р |

=αР |

+ Р + |

4M n |

, |

(18) |

|

|||||

б |

с |

n |

Dn |

|

|

|

|

|

|

||

где Pc – расчетная сила давления среды которая определяется по формуле:

Pc |

= |

π |

Dn2 p, |

(19) |

|

|

4 |

|

|

где р – давление греющего пара; α – константа жесткости соединения (при плоской резиновой и других неметаллических прокладках α = 0,8); Рп – расчетная сила осевого сжатия уплотняемых поверхностей, определяемая как:

Pn =πDnbq , |

(20) |

где b – ширина прокладки; q – удельная нагрузка прокладочных материа-

лов.

Согласно [10], величина удельной нагрузки для:

−резиновых прокладок q = 1,5 Па;

−асбокартона, паронита, фторопласта, пластиката величина q = 20 Па;

−фибры и полиэтилена q = 30 Па;

−плоских и гофрированных прокладок с оболочкой из алюминия q = 33 Па;

−из монеля q = 56 Па;

−из стали 05 КП q = 53 Па;

−из стали ОХ13 или Х18Н10Т q = 63 Па.

При этом рекомендуемые [10] границы применения прокладочных мате-

риалов (обтюрации) следующие:

26

Последний возвращается на циркуляцию через трубу 1, часть упаренного раствора отводится через штуцер 8.

Вторичный пар отделяется от капель раствора в брызгоотделителе циклонного типа 9 и отводится через штуцер 10. Капли раствора возвращаются в рабочий объем аппарата по трубке 11.

Греющий пар подается в межтрубное пространство греющей камеры через штуцер 12, его конденсат отводится через штуцер 13. Через воздушку 14 отводятся несконденсированные газы. Аппарат оборудован люками 15 и смотровыми окнами 16.

Примечание: конструкции выпарных аппаратов с солеотделением, а также пленочных выпарных аппаратов (с восходящей и падающей пленкой, роторные) подробно изложены в литературе [2 – 7].

1.2.2. Аппарат с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения

Исходный раствор (в зависимости от начальной температуры) поступает в аппарат либо через штуцер 1, либо через штуцер 2. Циркуляция раствора осуществляется циркуляционным насосом 3, который направляет исходный раствор в трубки 4 греющей камеры 5. В трубках 4 раствор перегревается за счет гидростатического давления столба жидкости и вскипает в вынесенной зоне вскипания (труба 6). Парожидкостная смесь направляется на статический отбойник 7, который придает потоку парожидкостной смеси вращательнопоступательное движение, обеспечивая центробежное разделение вторичного пара и упаренного раствора (рис. 6).

Упаренный раствор через спускную циркуляционную трубу 8 поступает на смешение с исходным раствором. Полученная смесь подается в греющую камеру циркуляционным насосом. Конечный продукт (упаренный раствор) отводится из аппарата через штуцер 9.

Вторичный пар отделяется от капель раствора в брызгоотделителе циклонного типа 10 и отводится через штуцер 11. Уловленные капли раствора стекают через трубку 12.

Греющий пар подается в межтрубное пространство греющей камеры через штуцер 13, его конденсат отводится через штуцер 14. На кожухе греющей камеры предусмотрена воздушка 15.

Аппарат оборудован люками 16 и смотровыми окнами 17.

15

Рис. 6. Выпарной аппарат с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения

1, 2 – штуцеры для ввода исходного раствора; 3 – циркуляционный насос; 4 – кипятильные трубки; 5 – греющая камера; 6 – труба вскипания; 7 – отбойник; 8 – циркуляционная труба; 9 – штуцер для отвода упаренного раствора; 10 – брызгоотделитель; 11 – штуцер для отвода вторичного пара; 12 – трубка для отвода уловленного раствора; 13 – штуцер для отвода греющего пара; 14 – штуцер для отвода конденсата; 15 – воздухоотводчик; 16 – люк; 17 – смотровые окна

2.4. Расчет толщины трубной решетки

На рис. 10 приведены основные типы трубных решеток, используемых в греющих камерах выпарных аппаратов.

Рис. 10. Типы трубных решеток греющих камер выпарных аппаратов

Номинальную расчетную высоту трубной решетки снаружи (высота h1) рекомендуется [10] определять для решетки типа I (рис. 10) по формуле:

h1 = kD |

p |

, |

(16) |

|

|

σ |

пд |

|

|

|

|

|

|

|

где коэффициент k = 0,28; D – внутренний диаметр греющей камеры, м; р – давление греющего пара, Па.

Номинальную расчетную высоту трубной решетки снаружи (высота h1) для решетки типа II (рис. 10) определяют по формуле:

Pб |

|

h1 = K1 σ |

(17) |

ид |

|

где Рб – расчетное усилие в болтах на растяжение; коэффициент k1 является функцией отношения (Dб/Dn) (рис. 11); Dб – диаметр болтовых отверстий; Dп – внешний диаметр уплотнения, равный:

Dn |

= |

DБ + D |

, |

|

2 |

||||

|

|

|

где D – внешний диаметр корпуса греющей камеры.

16 |

25 |

где q – допускаемая нагрузка, приходящаяся на единицу условной поверхности развальцовки.

а) б) в)

Рис. 9. Крепление труб в трубных решетках развальцовкой

а) гладкая вальцовка; б) вальцовка в каналах; в) вальцовка колокольчиком (венчиком)

При развальцовке стальных труб методом гладкого вальцевания q = 15 Па, при развальцовке в канавках q = 30 Па, при развальцовке колокольчиком q = 40 Па [10]. Расчетная осевая сила Р, действующая в месте крепления трубы в решетке, для греющих камер выпарных аппаратов принимается равной:

|

π |

D2 |

2 |

|

|

||

Р = |

|

|

|

−dH pгп |

, |

(14) |

|

4 |

n |

||||||

|

|

|

|

|

|||

где D – внутренний диаметр греющей камеры, м; dH – наружный диаметр кипятильных труб, м; n – число труб; ргп – давление греющего пара в межтрубном пространстве, Па.

а = 1,5 S (не менее 5 мм и не более 10 мм); в = S + 1 мм;

при dH = 20 – 40 мм, d = (1,02 – 1,016)dH и d1= d + 0,2 S + 0,5 мм; при dH = 40 – 100 мм, d = (1,016 – 1,01)dH и d1 = d + 0,2 S + 0,8 мм;

S – толщина трубки.

Развальцовка производится на глубину не менее 1,5 dH.

Крометого, длястали, рекомендуетсяупрощенная формуладлярасчетаh/:

h' ≥ |

4,35dH +15 |

(но не менее 10 мм), |

(15) |

|

|||

|

t − dH |

|

|

где t – шаг между трубами, мм.

За расчетное принимается большее из значений h/, полученное по форму-

лам (13) и (15).

24

Глава 2. Греющая камера

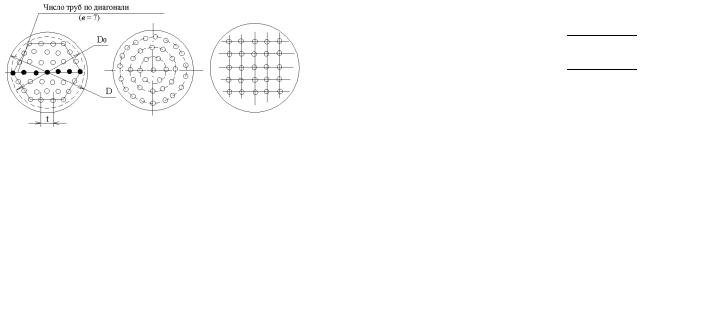

2.1. Расположение труб, диаметр греющей камеры

При размещении кипятильных труб надо стремиться к равномерному их распределению по сечению греющей камеры [8, 9]. Трубы чаще всего располагают по сторонам равносторонних шестиугольников (шахматное расположение, рис. 7а), реже – по концентрическим окружностям (рис. 7б) и вершинам квадрата

(рис. 7в).

При расположении труб по периметру равносторонних шестиугольников греющая камера получается наиболее компактной по сравнению с другими способами расположения труб. Общее количество труб n при К-шестиугольниках

(с учетом центральной трубки) равно: |

|

|

|

|

n =1 + 6 (1 + 2 + 3 +... + К) =1 + |

|

1 + К |

(1) |

|

6 К |

|

|||

|

|

|

2 |

|

или: |

|

|

|

|

n =1 + 3 К + 3 К2 . |

|

(2) |

||

Отсюда число шестиугольников для размещения труб равно: |

|

|||

K = |

(12n −3) −3 |

, |

|

(3) |

|

|

|||

6

причем число труб по диагоналям шестиугольника b = 2 К +1

При больших размерах греющей камеры (К > 6) и при шахматном расположении число труб может быть увеличено за счет заполнения шести сегментов.

Центры крайних труб должны отстоять от внутренней стенки кожуха греющей камеры на расстоянии равном

(1,0÷1,5)dн,

где dн – наружный диаметр кипятильных труб.

Диаметр ограничительной окружности Do (рис. 7) может быть также рассчитан, как:

D0 = DH − 2 (δст +15), мм |

(4) |

где δст – толщина стенки греющей камеры; DH – наружный диаметр греющей камеры.

Расстояние между осями соседних труб – шаг t, (рис. 7) выбирается возможно меньшим с целью увеличения скорости теплоносителя (греющего пара) в межтрубном пространстве. Уменьшение шага t ведет также к уменьшению размера греющей камеры.

17

|

|

|

а) |

б) |

в) |

Рис. 7. Расположение труб по сечению греющей камеры

а) шахматное; б) по окружности; в) по вершинам квадрата

Минимальное значение t определяется способом крепления труб в трубной решетке. Так, при закреплении концов труб в трубной решетке развальцовкой минимальный шаг равен примерно 1,3 dн, где dн – наружный диаметр кипятильных труб. Рекомендуются [2, 10] следующие значения t:

dн, мм |

25 |

38 |

57 |

t, мм |

32 |

48 |

70 |

Диаметр греющей камеры зависит от числа трубок, шага трубок и способа размещения труб в трубной решетке. Так, при шахматном размещении труб

внутренний диаметр греющей камеры определяется по формуле: |

|

D = (b −1) t + 2 e , |

(5) |

где e = (1,0 −1,5) dH e = (1,0 – 1,5)dH.

Греющая камера выпарного аппарата с центральной циркуляционной трубой (рис. 8) для размещения n кипятильных трубок должна иметь больший диаметр по сравнению с греющей камерой без циркуляционной трубы, так как последняя устраняет некоторое количество трубок n1.

18

|

|

|

Окончание таблицы 2 |

|

Марка стали |

|

Температура, °С |

||

20 |

100 |

|

200 |

|

|

|

|||

1 |

2 |

3 |

|

4 |

Ст 45 |

200 |

201 |

|

193 |

Ст 55 |

210 |

- |

|

- |

Cт 60 |

204 |

- |

|

208 |

Ст 85 |

1912 |

- |

|

- |

30ХМ |

208 |

207 |

|

204 |

40Х |

214 |

211 |

|

206 |

08X13 |

217 |

212 |

|

206 |

12Х18Н10Т |

198 |

194 |

|

189 |

40Х15Н7ГФ2МС |

185 |

- |

|

187 |

ХН70ВМТЮФ |

221 |

217 |

|

211 |

2.3. Крепление кипятильных труб в трубной решетке

Наиболее распространенным способом закрепления труб в трубных решетках является развальцовка. Развальцовка труб заключается в холодной раздаче (раскатке) их в отверстиях трубной решетки. Развальцовка труб осуществляется специальным инструментом – вальцовкой. В результате вальцовки металл трубы деформируется, происходит уменьшение толщины стенки трубы, причем металл «течет» и заполняет все промежутки между трубкой и трубной решеткой, чем обеспечивается необходимая прочность соединения.

В случае развальцовки диаметр отверстий d в трубной решетке под кипятильные трубки для оптимальной величины зазора равен:

d H , ìì |

25 |

38 |

51 |

83 |

102 |

108 |

d, ìì |

– |

38,9 |

52 |

84,4 |

103,6 |

109,65 |

|

|

|

|

|

|

|

На рис. 9 показаны примеры крепления развальцовкой труб в трубных решетках.

Расчет закрепления труб в трубной решетке выпарного аппарата заключается в определении расчетной минимальной высоты трубной решетки, обеспечивающей надежное крепление в ней труб при вальцовке:

h/ ≥ |

P |

, |

(13) |

|

dН q |

||||

|

|

|

||

|

23 |

|

|

при D < 500 мм, ϕ = 0,8 (стыковой односторонний шов) и т.д. [10]. Расчетная толщина стенки:

δст = δ′ст+ Ск + Сэ + Сд + Со , |

(10) |

где Ск, Сэ, Сд, Сo – соответственно прибавка на коррозию (Ск), на эрозию (Сэ), дополнительная прибавка по технологическим, монтажным и др. соображениям (Сд), прибавка на округление радиуса (Сo).

В рассматриваемом случае величинами Сэ и Сд можно пренебречь; величина Ск зависит от химической проницаемости материала стенки исходя из расчетного срока службы аппарата (10 лет). Для сталей и водяного насыщенного пара (ргп > 1 ата) принимается химическая проницаемость (коррозия) не более

0,05 мм/год, поэтому Ск = 0,5 мм. В связи с этим: |

|

δст = δ′ст + 0,5 мм + Сд , |

(10 а) |

причем рекомендуются [8] минимальные толщины стенок цилиндрических обечаек:

D, мм |

< 400 |

400 – 1000 |

1000–2000 |

2000–4000 |

δmin, мм |

2 |

3 |

4 |

5 |

Указанные толщины стенок при возможности коррозии увеличивают на коррозионную прибавку Ск.

Правомерность использования формулы (9) проверяется условием:

ϕ σtгп / р ≥5,5 |

(11) |

д |

|

Расчет толщины обечайки, работающей под наружным давлением, что характерно для последнего корпуса выпарной установки, работающего под вакуумом, рекомендуется [10] проводить по формуле:

δ′ |

рН |

|

l |

|

0,4 |

|

|

=1,18D |

|

|

|

|

, |

(12) |

|

|

|

||||||

ст |

Еt |

|

D |

|

|

||

где рн – расчетное наружное давление, равное атмосферному (рн = 0,1 Па); |

|||||||

l – высота корпуса греющей камеры (м); |

Еt – модуль упругости материала |

||||||

стенки [12] при температуре греющего пара (см. табл. 2).

Таблица 2 Зависимость модуля упругости Еt некоторых сталей от температуры

Марка стали |

|

|

|

|

20 |

1 |

2 |

Cт 10 |

206 |

Ст 15 |

201 |

Температура, °С |

|

100 |

200 |

3 |

4 |

199 |

195 |

192 |

185 |

22

Рис. 8. Расположение труб в греющей камере с центральной циркуляционной трубой

В этом случае число труб по диагонали (b) выбирается по таблице 1 для суммарного числа труб (n + n1), где:

n = |

|

Dц2 |

|

(6) |

|

1 |

(1,1 |

t) |

|

||

причем Dц – диаметр циркуляционной трубы рекомендуется выбирать из сле- |

|||||

дующих соотношений: |

|

|

|

|

|

D (мм): |

600 |

800 |

1000 |

||

Dц (мм): |

200 |

280 |

350. |

||

при D > 1000 мм и D < 600 мм принимают, что отношение сечений кипятильных труб и центральной циркуляционной трубы равно:

Dц2 |

= 0,35 ÷0,40, |

(7) |

|

nd 2 |

|||

|

|

Dц = d  (0,35 ÷0,40)n ≈ 0,61

(0,35 ÷0,40)n ≈ 0,61 n.

n.

В этом случае необходимое число кипятильных труб размещается в кольцевом сечении (рис. 8), ограниченном окружностями диаметром Do (расчет по формуле (4)) и do:

do = Dц + 2(δц +15), |

(8) |

где δц – толщина стенки циркуляционной трубы.

19

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

|

|

|

Количество кипятильных труб при их размещении в |

|

|

|||||||||||||||

|

|

|

|

|

греющей камере по шестиугольникам |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Число |

|

Число |

Общее кол- |

|

|

Число труб |

|

Общее |

|

Общее кол-во |

|||||||||

|

шести- |

труб по |

во труб (без |

в 1-ом |

во 2-ом |

|

в 3-ем |

|

число |

|

труб (с исполь- |

|||||||||

|

уголь- |

|

диаго- |

|

использо- |

ряду |

ряду |

|

ряду |

|

труб в |

|

зованием |

|||||||

|

ников, |

|

нали, |

|

вания |

|

|

|

||||||||||||

|

|

|

сегмента |

сегмента |

|

сегмента |

сегментах |

сегментов) |

||||||||||||

|

К |

|

b |

сегментов) |

|

|||||||||||||||

|

1 |

3 |

7 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

7 |

|||

|

2 |

5 |

19 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

19 |

|||

|

3 |

7 |

37 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

37 |

|||

|

4 |

9 |

61 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

61 |

|||

|

5 |

11 |

91 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

91 |

|||

|

6 |

13 |

127 |

|

- |

|

- |

|

|

- |

|

|

- |

|

|

|

127 |

|||

|

7 |

15 |

169 |

|

3 |

|

- |

|

|

- |

|

|

18 |

|

|

|

187 |

|||

|

8 |

17 |

217 |

|

4 |

|

- |

|

|

- |

|

|

24 |

|

|

|

241 |

|||

|

9 |

19 |

271 |

|

5 |

|

- |

|

|

- |

|

|

30 |

|

|

|

301 |

|||

|

10 |

21 |

331 |

|

6 |

|

- |

|

|

- |

|

|

36 |

|

|

|

367 |

|||

|

11 |

23 |

397 |

|

7 |

|

- |

|

|

- |

|

|

42 |

|

|

|

439 |

|||

|

12 |

25 |

469 |

|

8 |

|

- |

|

|

- |

|

|

48 |

|

|

|

517 |

|||

|

13 |

27 |

547 |

|

9 |

|

2 |

|

|

- |

|

|

66 |

|

|

|

613 |

|||

|

14 |

29 |

631 |

|

10 |

|

5 |

|

|

- |

|

|

90 |

|

|

|

721 |

|||

|

15 |

31 |

721 |

|

11 |

|

6 |

|

|

- |

|

|

102 |

|

|

823 |

||||

|

16 |

33 |

817 |

|

12 |

|

7 |

|

|

- |

|

|

114 |

|

|

931 |

||||

|

17 |

35 |

919 |

|

13 |

|

8 |

|

|

- |

|

|

126 |

|

|

1045 |

||||

|

18 |

37 |

1027 |

|

14 |

|

9 |

|

|

- |

|

|

138 |

|

|

1165 |

||||

|

19 |

39 |

1141 |

|

15 |

|

12 |

|

|

- |

|

|

162 |

|

|

1303 |

||||

|

20 |

41 |

1261 |

|

16 |

|

13 |

|

|

4 |

|

|

198 |

|

|

1459 |

||||

|

21 |

43 |

1387 |

|

17 |

|

14 |

|

|

7 |

|

|

228 |

|

|

1615 |

||||

|

22 |

45 |

1519 |

|

18 |

|

15 |

|

|

8 |

|

|

246 |

|

|

1765 |

||||

|

23 |

47 |

1657 |

|

19 |

|

16 |

|

|

9 |

|

|

264 |

|

|

1921 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 1а |

||

|

|

|

Внутренние базовые диаметры D (в мм) цилиндрических |

|||||||||||||||||

|

|

|

|

|

обечаек (в соответствии с ГОСТ 9617-76) |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

200 |

|

250 |

|

300 |

|

350 |

|

400 |

|

[450] |

|

500 |

|

[550] |

|

600 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

[650] |

|

700 |

|

[750] |

|

800 |

|

[850] |

|

900 |

|

[950] |

|

1000 |

|

1100 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1200 |

|

[11300] |

|

1400 |

|

[1500] |

|

1600 |

|

[1700] |

|

1800 |

|

[1900] |

|

2000 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2200 |

|

2400 |

|

2600 |

|

2800 |

|

3000 |

|

3200 |

|

3400 |

|

3600 |

|

3800 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4000 |

|

4500 |

|

5000 |

|

5500 |

|

6000 |

|

6400 |

|

7000 |

|

8000 |

|

9000 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

10000 |

|

11000 |

|

12000 |

|

14000 |

|

16000 |

|

18000 |

|

20000 |

|

- |

|

- |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

Примечания:

1.Настоящий ряд диаметров распространяется на металлические обечайки, изготавливаемые из листов. При этом для цветных металлов и сплавов действительны диаметры только до 3800 мм.

2.Для стальных обечаек диаметры, заключенные в скобки, следует применять только для обогреваемых или охлаждаемых рубашек аппаратов.

3.Диаметры, заключенные в прямоугольные скобки, действительны только для обечаек из цветных металлов и сплавов.

4.Настоящий ряд диаметров до 2000 мм рекомендуется применять при конструировании литых и кованых металлических корпусов аппаратов, а также любых корпусов и обечаек – из неметаллических материалов.

2.2.Расчет толщины стенки греющей камеры

Корпус греющей камеры выпарного аппарата представляет собой вертикальную обечайку, работающую для 1-го корпуса выпарной установки под внутренним, избыточным давлением равном давлению греющего пара.

При базовом внутреннем диаметре корпуса греющей камеры (D) номи-

нальная расчетная толщина стенки равна: |

|

|

||

δ′ст= |

pD |

, |

(9) |

|

2σ∂ϕ − p |

||||

|

|

|

||

где р – расчетное давление.

Расчетное давление р связано с давлением пробного гидравлического давления рг. На давление рг испытывается аппарат на прочность при его изготовлении и периодически – при эксплуатации.

Величина пробного гидравлического давления рг и его связь с расчетным давлением р представлена ниже:

при р |

|

(Па)= р |

|

|

|

20 |

/σ |

tгп |

0,5 ≤ 0,06 (Па)→ р < 0,05 (Па) |

|

||

г |

г |

σ |

д |

д |

|

|

||||||

|

|

|

|

|

|

|

|

|

||||

при р |

|

(Па)=1,5 |

р |

|

|

20 |

/σ |

tгп |

(0,06 ÷0,10) (Па)→ р = (0,05 |

÷0,07) (Па) |

||

г |

г |

σ |

д |

д |

|

|||||||

|

|

|

|

|

|

|

|

|

||||

при р |

|

(Па)=1,5 |

р |

|

|

20 |

/σ |

tгп |

(0,01 ÷0,10) (Па)→ р = (0,07 |

÷0,5) (Па). |

||

г |

г |

σ |

д |

д |

|

|||||||

|

|

|

|

|

|

|

|

|

||||

Здесь σд – допускаемые напряжения материала (стали) стенки при температурах t = 20°С и греющего пара (tгп);

ϕ – коэффициент прочности сварного шва обечайки.

Для сталей при D > 500 мм ϕ = 1,0 (стыковой двусторонний сварной

шов);

21