- •1.Выполнить художественный проект изделия: браслет из сплава на основе серебра в стиле фольклор в модульной системе с декоративным растительным узором.

- •1.3.Краткая аннотация изделия и стиля.

- •2.Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, скань, перегородчатая эмаль.

- •2.2.Выбор основных и вспомогательных материалов

- •Катализатор эмалей 45.880 237 мл,

- •Лимонная и щавелевая кислоты. Применяются для отбела изделий с эмалями пониженной кислотоустойчивости.

- •Подкладки для пайки

- •Доска паяльная керамическая с множеством круглых отверстий диаметром 1,5мм, снизкой теплопроводностью. Не содержит асбест. Устойчива к температурам 1100 c.

- •2.3. Маршрутная карта изделия

- •2.5.Подробно описать технологию получения перегородчатых эмалей: материалы, режимы, последовательность операций.

- •2.1. Технология – литье по выплавляемым моделям

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3. Маршрутная карта изделия

- •2.5. Описать технологию окрашивания конверсионных покрытий на основе меди.

- •2.2 Материалы

- •1.Серебро. Лигатура s 925np

- •2. Вставки

- •4.Флюсы.

- •6.Кислоты.

- •7.Остальные вспомогательные материалы

- •8.Резина для изготовления пресс-формы.

- •9.Инжекционный воск для изготовления однократных моделей.

- •10.Формомасса

- •11.Электролиты

- •11 .Остальные используемые химикаты

- •2.4 Технология изготовления резиновой пресс формы и восковой «елки».

- •2.5 Существующие технологические процессы получения блестящих гальванических покрытий

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.1. Технология – листовая штамповка, электрохимическая гравировка, конверсионные покрытия.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Разработать схему вырубного штампа, задать схему раскроя, определить коэффициент использования металла, усилие вырубки и исполнительные размеры матрицы и пуансона(привести эскизы)

- •1.3.Дать краткую аннотацию гарнитура и его композиционный анализ.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.3. Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.4. Подробно описать технологию изготовления «елки» и литейной формы.

- •1.3 Краткая характеристика изделия.

- •2.2 Материалы

- •1 .Серебро

- •2. Вставки

- •3.Дерево

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •6.Резина для изготовления пресс-формы.

- •7.Воск для изготовления однократных моделей.

- •8.Формомасса

- •9.Электролиты

- •2.4 Блестящее золочение с использованием импульсных токов.

- •2.5 Виды огранки камней

- •2. Техпроцесс изготовления чаши.

- •2.2 Основные и вспомогательные материалы.

- •2.4 Процесс химической металлизации.

- •2.5 Гончарный способ изготовления керамической заготовки.

- •1.Серебро. Лигатура (950 проба)

- •3.Флюсы.

- •4.Кислоты.

- •5.Остальные вспомогательные материалы

- •2.3 Описать процесс волочения сканной проволоки, конструкцию волоки .

- •2.5 Технология гальванического получения цветных покрытий из золота.

- •2. Разработать технологический процесс изготовления изделия.

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.2. Применяемый электролит (г/л)

- •2.1. Технология – листовая штамповка, использование вставок из поделочных камней и декоративных покрытий

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов.

- •2.4. Расчет исполнительных размеров пуансона и матрицы, назначение допусков на них.

- •2.5. Описать технологию золочения в цианистых электролитах: выбрать оборудование, приспособления, режимы процесса.

- •2. Разработать технологический процесс изготовления изделия

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.3. Техпроцесс

- •2.5 Подробно описать процесс изготовления финифтевой вставки с описанием оборудования, режимов, материалов (основных и вспомогательных)

- •1. Выполнить художественный проект изделия:

- •2. Разработать технологический процесс изготовления изделия.

- •2.4. Разработать технологию сборки изделия.

- •2.5. Подробно описать технологический процесс пайки, обосновать выбор оборудования, режимов, припоев, флюсов.

- •2. Техпроцесс

- •2.2 Основные и вспомогательные материалы.

- •2.5 Структурные превращения сплава Ag-Cu

- •1.3 Аннотация изделия.

- •1.3 Аннотация

- •2.1 Технология – литьё в металлическую форму (кокиль), элементы подсвечника – методом литья по выплавляемым моделям.

- •2.2 Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •2.3 Разработать маршрутную технологию изготовления изделия и заполнить маршрутную карту.

- •2.1. Технология – ротационная вытяжка с последующей отделкой декоративными металлическими деталями, поделочными камнями и гальваническое золочение

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.4. Разработать технологию сборки изделия (последовательность выполнения технологических операций, оборудование, инструмент).

- •2.5. Описать технологию золочения в бесцианистых электролитах (состав электролита, режимы, производительность процесса)

- •2.3 Разработать технологический процесс изготовления изделия

- •2.2Выбор материалов

- •2.3 Разработка маршрутной карты изготовления изделия

- •2.4 Технология вырубки - звена браслета

- •2.5 Получение конверсионных покрытий на примере алюминиевых сплавов

- •2. Разработать технологический процесс изготовления изделия.

- •2.1 Технология – листовая штамповка с последующим нанесением эмалевого покрытия.

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.3 Техпроцесс изготовления настольного украшения «зеркало».

- •2.4 Привести схему раскроя заготовки, произвести расчёт исполнительных размеров матрицы и пуансона и привести эскизы инструментов с указанием размеров и допусков.

- •2.5 Подробно описать технологию горячего эмалирования.

- •2 Разработать технологический процесс изготовления изделия

- •2.1. Технология – листовая штамповка и электрохимическое гравирование металлов

- •2.2 Выбор и обоснование выбора основных и вспомогательных материалов

- •2.5 Технология электрохимического гравирование

- •2.1Технология – литьё по выплавляемым моделям, вставки из перламутра и жемчуга

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия

- •2.3 Технологический процесс изготовления колье.

- •2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

- •2.5. Изложить технологию закрепки вставок.

- •2.1 Технология – литьё по выплавляемым моделям, выемчатая эмаль, вставка камней.

- •2.2 Выбор материалов

- •2.4 Подробно описать технологию изготовления резиновой пресс-формы и «ёлки» (оборудование, оснастка, инструмент, режимы). Привести эскизы.

- •2.5 Подготовка металлической основы перед нанесением эмали. Технология приготовления эмали, технология эмалирования (оборудование, оснастка, режимы).

- •2.3. Технологический процесс изготовления колье.

- •2.4. Разобрать технологию изготовления резиновой пресс формы.

- •2. Разработать технологический процесс изготовления изделия.

- •2.1.Технология – листовая штамповка, использование драгоценных камней двух видов с крапановой и корнеровой закрепкой.

- •2.2. Выбрать и обосновать выбор основных и вспомогательных материалов для изготовления изделия.

- •.5 Карта технологического процесса огранки камней бриллиантовой формы огранки

- •2.3 Технологическая карта изготовления браслета

- •2.Тех.Процесс

- •2.1Процесс-листовая штамповка, серебрение.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.3. Технологический процесс изготовления шкатулки.

- •2.4 Схема вырубного штампа схему раскроя усилие вырубки, размеры.

- •2.4. Расчет исполнительных размеров матрицы и пуансона

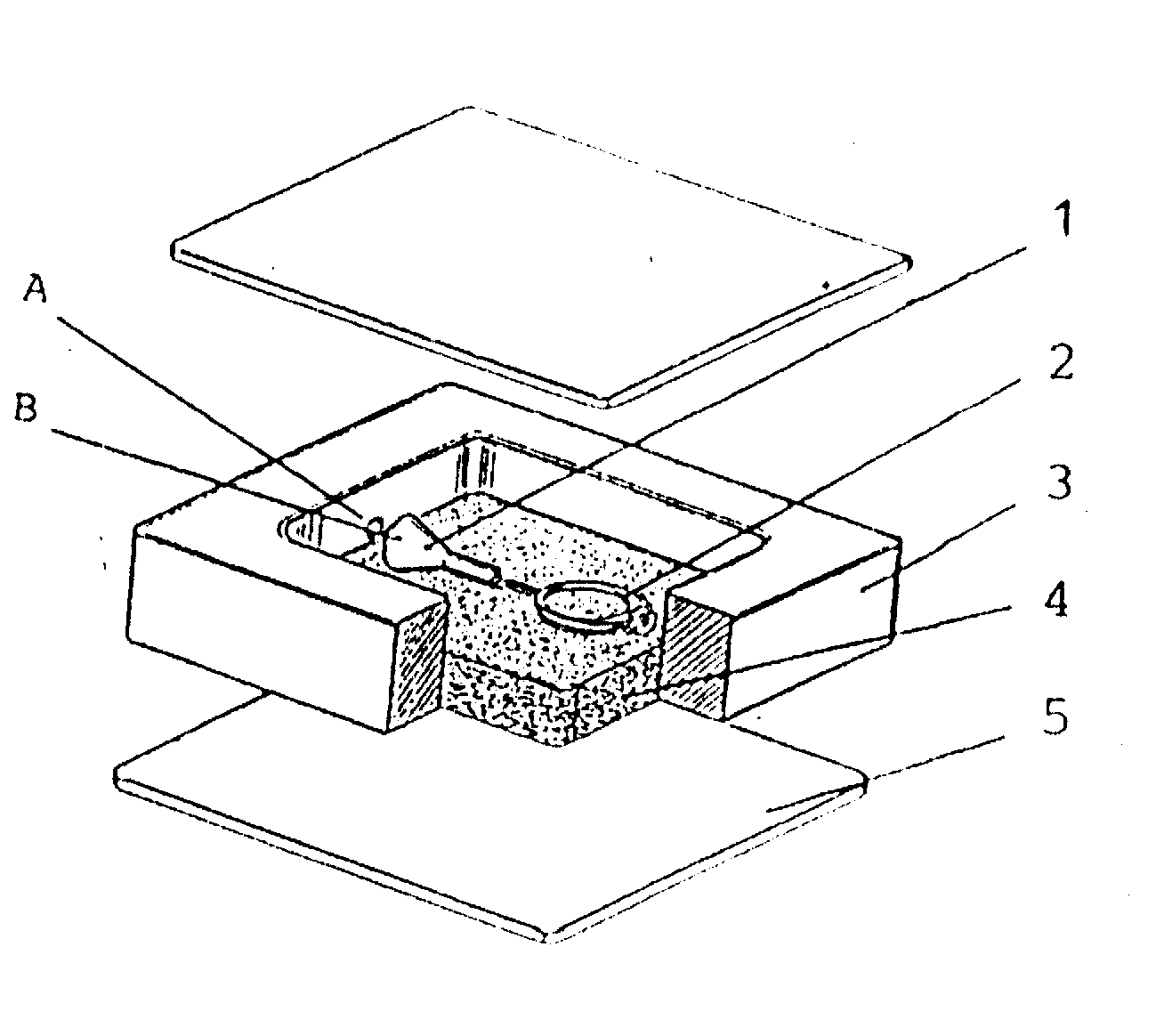

2.4. Разобрать технологию изготовления резиновой пресс формы.

Наиболее применимым в последние годы эластомер (синтетический каучук). Его применение приносит определенные выгоды: отпадает необходимость в использовании изоляционных материалов, талька и жидкостей, обеспечивается значительная эластичность и плотность, длительная память, длительный срок службы при высокой надежности повторяемости результатов. Кроме того экономия времени за счет устранения операций по нанесению талька или других изоляционных материалов, а также устранение риска прилипания частиц этих материалов в самых узких местах (насечка для бриллиантов и т.д.), что затрудняет изготовление восковой модели. Поскольку после вулканизации форму эластомера изменить невозможно, необходимо сначала предусмотреть формирование всех механических деталей или обработку модели с помощью скальпеля. Если эластомер используется для матриц, в которых применяются обычные сорта воска, с помощью скальпеля выполняются каналы для выпуска воздуха. При применении вакуумных инжекторов воска выпускные каналы не нужны.

На

рис. 1 представлен пример соединения

конуса с инжектором воска, который

вводится в каучук перед вулканизацией.

Металлический конус

Модель

Стремянка вулканизации каучука

Силиконовый каучук

Крышка стремянки

А. Отверстие в стремянке

В. Опорный шрифт конуса

Используется вулканизатора марки KERR P30.

Резины для изготовления пресс-форм состоят из наполнителя, пластификатора, вулканизующего агента. Вулканизующие агенты могут быть: хлорпроизводные алифатических углеводов, смолы, П – хинондиоксим, П-динитрозобензол, диазоаминобензол, П-хлоранилин, полинитро – соединения, перекиси, ароматические сульфохлориды. Кроме того, известен ряд каучуков, которые могут вулканизироваться окислами металлов: найрит и карбоксилатные каучуки.

Существует множество видов резин:

Листовые резины горячей вулканизации на основе натурального каучука(резины White Label (WL), Gold Label (GL), No-Shrink Pink, Titanium Label (TL) выпускаемые кампанией F.E. Knight Castaldo (США)).

Листовые пастообразные резины горячей вулканизации на силиконовой основе (Super High Strength, Econosil компании F.E. Knight Castaldo (США), а также MRC 250; Grayflo –2002; FZR-400 компании Millennium Rubber Technology.) Температуры вулканизации 140 –177°С из расчета 10-15 мин на один слой укладываемой резины.

Пастообразные двухкомпонентные композиции на основе силиконовой резины холодного отверждения (Quick- Sil компании F.E. Knight Castaldo).

Жидкие двухкомпонентные резины холодного отвердения (Ferris Mould Compound, FerrisiLicone, Ласил-Т являются прозрачными или полупрозрачными).

Для изготовления пресс формы следует сначала обработать выбранную обойму с помощью fairy. Затем нагреть ее и уложить слоями резину, плотно приминая ее к стенкам и дну вулканизационной рамы и внутрь кольца. Плотно закрыть раму закладками до заполнения по высоте обоймы.

Вулканизация осуществляется на вулканизационном прессе при температуре 140-177 ºС из расчета 10-15 мин на один слой резины. Усадка обычно составляет от 1,5 до 3%. Когда время прошло, обойму вынимают из вулканизатора и охлаждают в воде. Затем разбирают обойму и извлекают пресс-форму. После охлаждения в воде резиновую пресс – форму с запечатанной в ней моделью разрезают зигзагообразно, таким образом , чтобы не было смещения двух половинок формы при получении восковых моделей. В некоторых случаях дополнительно вырезают вкладыши, которые облегчают извлечение восковок, производят надрезы с лицевой поверхности для улучшения заполнения модельным составом тонких сечений полости пресс-формы. Различают открытую и закрытую разрезку. При открытой разрезке пополам, модель частично выступает в одной из половинок. При закрытой разрезке формы модель находится под тонким слоем резины в одной из половинок.

Краткий порядок проведения работы:

Выбрать стремянку (обойму) в зависимости от габарита мастер модели.

Подготовить мастер модель, закрепить в стремянке.

Подготовить резину.

Заполнить стремянку «сырой» резиной (эластомером).

Позиционирование опорных штырей (если не предполагается специальной разрезки).

Закрытие матрицы металлическими пластинами и последующий нагрев в вулканизаторе.

Извлечение из стремянки.

Резка резины.

Извлечение мастер модели.

Установка позиционирующих штырей (если необходимо).

Пробная инжекция.

Контроль качества.

Складирование.

2.5 Описать технологи электроэрозионного клеймения ювелирных изделий.

Клеймение на электроэрозионных станках обеспечивает большую четкость наносимого знака и снижение трудоемкости операции: время клеймения надписи из 1—10 знаков составляет обычно 1-2 сек.

Сам процесс электроэрозионного клеймения ювелирных изделий принципиально не отличается от существующего принципа работы процесса ЭЭО.

ЭЭ метод основан на использовании явления эрозии, т. е. на разрушении электродов при прохождении между ними импульса электрического тока и образования на поверхности электродов лунки. Причина образования лунки – локальный нагрев электродов до очень высоких температур. Повторение этих импульсов обуславливает съем слоя металла.

Инструмент внедряется в металл, образуя углубление, являющееся отпечатком поверхности инструмента (на которой выгравировано клеймо). Разрушение поверхности электродов вызвано электрическим разрядом, проходящим между ними (этот разряд разрушает как поверхность инструмента, так и поверхность изделия).

Для всех методов ЭЭО характерной особенностью является наличие диэлектрической среды.

Процесс эрозии значительно ускоряется в жидкой среде (в этом случае электрод-инструмент изнашивается меньше). Выбрасываемый (в следствие прохождении между электродами импульса электрического тока) из лунки металл застывает в жидкой среде в виде мелкодиспергированных гранул шаровидной формы.

ЭЭО имеет следующие разновидности:

электроискровая обработка

импульсная обработка

высокочастотная обработка

В основном главное и существенное отличие этих разновидностей – это время обработки. У высокочастотной обработки этот параметр наименьший.

Для электроэрозионного клеймения ювелирных изделий, на мой взгляд, более пригодна высокочастотная обработка, т. к. при небольшой поверхности чистовой обработки (размер клейма) она будет достаточно производительна, также этот вид ЭЭО обеспечивает прецезионную обработку и низкий износ инструмента.

Однако электроэрозионные установки сложны в наладке и рентабельны только в крупносерийном поточном производстве.

Технологический процесс изготовления броши.

|

№ п/п |

Название операции |

Оборудование и инструмент |

Примечания (материалы, режимы) |

Время операции | |||||

|

1. |

Подготовка эскиза изделия, сборочного чертежа и деталировки с указанием размеров. |

Бумага, карандаш, акварель, кисть, чертежные принадлежности. |

Спец. литература (журналы, тех. литература) |

| |||||

|

2. |

Изготовление мастер-модели |

Пакет программ Rhinoceros, 3D принтер Solidscape Т612ВТ2, программа Model Works, индукционная литьевая вакуумная машина INDUTHERM VC-600 |

Модельный воск: Indura®Cast, воск поддержки: Indura®Fill; серебро 925°, формовочная масса Satin Cast 20 |

| |||||

|

3. |

ОТК |

Лампа 300 люкс, лупа × 6 |

Контроль качества формы и поверхности. Не допустимы: поры, непроливы, искажение формы. |

1 мин. | |||||

|

4. |

Изготовление резиновой пресс-формы |

|

| ||||||

|

4.1 |

Обезжирить обойму |

|

Моющее средство Fairy,вода |

1 мин. | |||||

|

4.2 |

Просушить обойму |

|

t=18-25°С |

1 мин. | |||||

|

4.3 |

Нарезать резину необходимого количества |

Ножницы |

Резина (Super High Strength, желтая) |

0,5 мин. | |||||

|

4.4 |

Проложить слой резины на дно обоймы |

|

|

0,5 мин. | |||||

|

4.5 |

Поместить модель в обойму и плотно заполнить обойму резиной |

|

|

3 мин. | |||||

|

4.6 |

Сдавить с двух сторон |

Металлические пластины |

|

0,5 мин. | |||||

|

4.7 |

Вулканизировать обойму |

Вулканизатор KERR P30 |

В расчете 10-15 мин на один слой резины, при t=170°С |

25 мин. | |||||

|

4.8 |

Охладить обойму |

|

Воздух, t=18-25°С |

10 мин. | |||||

|

4.9 |

Разрезать пресс-форму на две части |

Скальпель, держатель |

|

7 мин. | |||||

|

4.10 |

Извлечь модель |

|

|

0,2 мин. | |||||

|

4.11 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Осмотр резиновой пресс-формы на наличие дефектов. Не допустимы: пузыри, пустоты, пригар, расслоение формы. |

1 мин. | |||||

|

5. |

Изготовление восковой модели |

|

| ||||||

|

5.1 |

Заполнить плавильную камеру инжектора воском на 75% |

Восковой инжектор (Vacuum Wax Injector) |

Голубой воск («Аква») Accu ingection Wax фирмы Kerr |

3 мин. | |||||

|

5.2 |

Разогреть воск в восковом инжекторе |

Восковой инжектор |

Tемпература 60-65 °С; давление 1,5-2 Па |

10-15 мин. | |||||

|

5.3 |

Установить пресс-форму в обойму |

Восковой инжектор, обойма |

|

1 мин. | |||||

|

5.4 |

Заполнить пресс-форму воском |

Восковой инжектор |

|

0,15 мин. | |||||

|

5.5 |

Охладить пресс-форму (через каждые 5-6 проливов) |

|

Воздух, t=18-25°С, |

1,5-3 мин. | |||||

|

5.6 |

Извлечь восковую модель |

|

|

0,4 мин. | |||||

|

5.7 |

Доводка модели (очистка от облоя - если нужно) |

Скальпель, скипидар |

|

3 мин. | |||||

|

5.8 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Осмотр восковой модели на наличие дефектов. Не допустимы: облой, непроливы, внутренние пузыри, поры, искажение формы, дефекты усадки. |

1 мин. | |||||

|

6. |

Изготовление воскового дерева |

|

| ||||||

|

6.1 |

Собрать модели в единый литейный блок |

Электрошпатель фирмы Kerr Master Touch, восковой стержень, резиновая «подошва» |

Угол припаивания восковой модели вокруг литьевого ствола составляет 120-170° |

| |||||

|

6.2 |

Очистить и обезжирить модельный блок |

Емкость |

Этиловый спирт |

1-2 мин. | |||||

|

6.3 |

Промыть модельный блок |

|

Проточная вода, дистиллированная вода |

1,5 мин. | |||||

|

6.4 |

Просушить модельный блок |

|

Воздух, t=18-25°С |

5 мин. | |||||

|

7. |

Изготовление литейной формы |

|

| ||||||

|

7.1 |

Закрепить модельный блок в опоке |

Опока |

|

1 мин. | |||||

|

7.2 |

Приготовить формовочную смесь |

Формовочный миксер (St. Louise 92/4L) |

Формовочная масса Satin Cast 20, вода, температура воды 20°С (готовая смесь должна иметь консистенцию сметаны). |

2 мин. | |||||

|

7.3 |

Заполнить опоку формовочной смесью |

Опока, формовочная смесь |

Заливать формовочную смесь нужно аккуратно по стенке опоки, чтобы не повредить восковые модели. Затем опоку нужно обмотать полиэтиленовой пленкой и закрепить резинками, причем пленка должна выступать над верхней частью опоки на 7-10 см. |

10 мин. | |||||

|

7.4 |

Вакуумировать формовочную смесь в опоке |

Вакуумный насос – 18 л/сек. |

Вакуум 1 атм. Вакуумация продолжается до прекращения выделения на поверхности формомассы пузырьков. Затем опоки выдерживаются при комнатной температуре 1–2 ч. |

3-4 мин. | |||||

|

7.5 |

Сушка опок |

|

t=18-25°С. После выдержки 15 мин. с опоки снимается обвязка, удаляются излишки формомассы. |

15 мин.

| |||||

|

7.6 |

Выплавка воска |

Прокалочная печь KVS 90/12 |

Установить литниковой чашей вниз, t=110-200°С |

| |||||

|

Прокалка опок |

Ступенчатый нагрев до t=300°С с выдержкой; до t=500°С с выдержкой; до t=715-720°С с выдержкой; охлаждение t=540-560°С |

30 мин. 40 мин. 60 мин. 4 ч. | |||||||

|

8. |

Заливка сплава в литейные формы | ||||||||

|

8.1 |

Завешивание металла для пробы |

Весы |

ЗлА-1(99,99%), лигатура Legor group. С182N1; WE134C |

| |||||

|

8.2 |

Литье |

Индукционная литьевая вакуумная машина INDUTHERM VC-600 |

t заливки для белого и желтого золота: 1100-1200°С |

| |||||

|

8.3 |

Охлаждение опок |

Щипцы, деревянная подставка |

t=18-25°С |

5-6 мин. | |||||

|

8.4 |

Охлаждение опок |

Щипцы, емкость с водой |

t=20°С |

0,5-1 мин. | |||||

|

8.5 |

Очистка отливок от формомассы |

Водоструйная машина |

Давление 5 атм., проточная вода |

10 мин. | |||||

|

8.6 |

Удаление окалины и остатков формомассы с поверхности «ёлочки» в растворе предварительной очистки |

Кислотостойкая ванна, вытяжной шкаф |

Водный раствор HF 20%-й раствор, t=40°С |

2-3 мин. | |||||

|

8.7 |

Промывка |

Ванна |

Проточная вода |

2 мин. | |||||

|

8.8 |

Отбеливание |

Кислотостойкая ванна, вытяжной шкаф |

10%-й раствор H2SO4, температура 40-60°С |

4-5 мин. | |||||

|

8.9 |

Промывка |

УЗМ-004 |

Мыльный раствор: вода, моющее средство, нашатырный спирт, t=20°C |

3-5 мин. | |||||

|

8.10 |

Промывка |

Ванна |

Проточная вода |

2 мин. | |||||

|

8.11 |

Просушить блок |

Сушильный шкаф |

t=18-25°С |

5 мин. | |||||

|

8.12 |

Отделение отливок от стержня, удаление литников |

Механические ножницы, бокорезы |

|

| |||||

|

8.13 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Осмотр отливок на наличие дефектов. Не допустимы: непроливы, поры, трещины, газовые раковины, корольки, шлаковые включения, искажение формы, дефекты усадки, окалина. |

1 мин. | |||||

|

9. |

Монтировочные операции |

|

| ||||||

|

9.1 |

|

|

|

| |||||

|

9.2 |

Обработка мест удаления литников |

БМ Foredom SR, наждачная бумага № 180, 220, 280, 320 |

|

1 мин. | |||||

|

9.3 |

Припасовка деталей согласно чертежу |

БМ Foredom SR, шкурка № 360, 400, 500, 600, 800; дискодержатели, шкуркодержатели |

|

15 мин. | |||||

|

9.4 |

Флюсовка |

Борная кислота и бура, кисточка |

Соотношение 1:1, концентрация 300-400г/л, t=60ºC |

0,5 мин. | |||||

|

9.5 |

Пайка |

Газовая горелка ORCA 225, доска огнеупорная для пайки Fossati, пинцет, лудилка |

Припой (ПЗл75Ср15М7,35Ц). Рабочая температура 820-840 °С. |

1 мин. | |||||

|

9.6 |

Отбеливание |

Кислотостойкая ванна, вытяжной шкаф, пинцет |

10 %-й раствор соляной кислоты, температура 60-80°С |

3-4 мин. | |||||

|

9.7 |

Промывка |

|

Проточная вода |

5 мин. | |||||

|

9.8 |

Сушка |

Сушильный шкаф |

Температура 70-80ºС, |

10 мин. | |||||

|

9.9 |

Обработка каста |

БМ Foredom SR, крацевальная щетка на дискодержателе |

|

0,5 мин. | |||||

|

9.10 |

Лазерная сварка |

Лазерная установка LaserStar Standard |

Комплектующее изделие – замок (получить на складе) |

0,5 мин. | |||||

|

9.10 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Контроль качества поверхности. Отсутствие непропаянных швов, излишков припоя. Поверхность должна быть чистой, светлой, без острых кромок, деформации, заусениц и следов инструмента. Детали изделия должны располагаться симметрично, без смещений и перекосов. |

2 мин. | |||||

|

10. |

Операции доводки | ||||||||

|

10.1 |

Турбогалтовка |

Галтовка роторная OTEC CF 1×50 Element DRY |

Наполнитель ореховый OTEC H2, масло HL6 |

| |||||

|

10.2 |

Промывка |

УЗМ-004 |

Мыльный раствор: вода, моющее средство, нашатырный спирт, t=20°C |

3-5 мин. | |||||

|

10.3 |

Промывка |

|

Проточная вода |

5 мин. | |||||

|

10.4 |

Сушка |

Сушильный шкаф |

Температура 70-80ºС |

10 мин. | |||||

|

11. |

Клеймение и опробирование | ||||||||

|

11.1 |

Клеймение |

Клеймо предприятия-изготовителя, станок для клеймения |

|

0,3 мин. | |||||

|

11.2 |

Опробирование в ГИПН |

|

|

| |||||

|

12. |

Полировка | ||||||||

|

12.1 |

Турбогалтовка |

Галтовка роторная OTEC CF 1×50 Element DRY |

Наполнитель: пластик линза белая OTEC LFP-3 |

| |||||

|

12.2 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Поверхность изделия должна быть равномерно отполирована до блеска. Не допустимы: деформация и поломка деталей изделия, вмятины, риски, следы инструмента, недополировка, потертости граней и ребер. |

2 мин. | |||||

|

13. |

Закрепка вставок | ||||||||

|

13.1 |

Подготовка посадочных мест |

БМ Foredom SR; сверла 1-2 мм; боры 1-2,3 мм |

|

| |||||

|

13.2 |

Закрепка корнеровая |

Пинцет, корневертка, посадочный бор, микроскоп, 300 люкс, микроскоп геммологический KRUSS KSW 5600, тиски, восковая палочка |

Камень «марказит»: 1 мм – 4 шт.; 1,5 мм – 8 шт.; 2 мм – 6 шт., 2,3 мм – 4 шт. |

| |||||

|

13.3 |

Закрепка глухая |

Давчик, лампа 300 люкс, микроскоп геммологический KRUSS KSW 5600, тиски, восковая палочка, пинцет |

Камень «марказит»: 1,5 мм – 4 шт.; камень «синтетическая бирюза»: 5 мм – 1 шт. |

| |||||

|

13.4 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Вставки должны быть закреплены в оправе неподвижно, без перекосов. При корнеровой закрепке корнеры должны быть заправлены, а их концы плотно прижаты к поверхности вставок. При глухой закрепке касты должны обжимать вставки по рундисту плотно, без зазоров. Не допустимы: перекос, скол и выпадение вставки, отклонение каменной дорожки. |

1 мин. | |||||

|

14. |

Финишные операции доводки | ||||||||

|

14.1 |

Глянцовка |

Полировальный станок PS1F, нитяные круги |

Паста ГОИ DIALUX белая |

| |||||

|

14.2 |

Промывка |

УЗМ-004 |

Мыльный раствор: вода, моющее средство, нашатырный спирт, t=20°C |

3-5 мин. | |||||

|

14.3 |

Промывка |

|

Проточная вода |

5 мин. | |||||

|

14.4 |

Сушка |

Сушильный шкаф |

Температура 70-80ºС |

10 мин. | |||||

|

14.5 |

ОТК |

Лампа 300 люкс, лупа × 6 |

Поверхность изделия должна быть равномерно отфетрована до глянцевого блеска. Не допустимы: риски, остатки полировальной пасты, недополировка. |

2 мин. | |||||

|

15. |

Упаковка |

Пакеты с замком ZIP-LOCK |

|

1 мин. | |||||

Билет №25

Браслет из сплава на основе золота в классическом стиле метрической модульной системы с выявлением композиционной статики. Годовая программа выпуска – 1000 штук

1.3. Дать краткую аннотацию изделия и его композиционный анализ, отразив художественную ценность, оригинальность, пропорции, симметрию, ритм, пластику, динамику или статику всего изделия или его отдельных элементов.

Классицизм сложился в 17 в. во Франции. Разум, чувство меры, элегантность были основной концепцией классицизма. Орнаменту рококо с его необузданной фантазией приходит на смену декор, связанный с классической архитектурной композицией и с господством ордерного построения.

Согласно требованиям декор был прост и ясен укладывался в понятие симметрии и порядка. В то же время он создавал впечатление почти чрезмерной легкости. Главенствуют прямые линии, квадрат, прямоугольник, круг, овал. В орнаменте преобладают овы, растительные завитки, жемчужник, розетки, листья оканта и лавра, цветы часто свиваются в гирлянды. Они подвешиваются на лентах с бантом на декоративных гвоздях или бычьих, бараньих головах, расположенных симметрично.

Данный браслет выполнен в классическом стиле с присущей ему строгостью, симметричностью, чувством меры. Браслет по композиции декора прост и ясен, нет нагромождения, присутствует симметрия.