Детали приборов - Курсовой

1. Описание объекта проектирования.

Привод стола контрольно-измерительного прибора предназначен для использования в качестве модуля загрузки и транспортирования на измерительную позицию объекта измерения.

Привод стола состоит из корпуса, в котором размещаются элементы передачи – зубчатые колёса, валы, подшипники, муфта и т.д. В корпусе размещают также устройства для смазывания и контрольные выключатели.

Редуктор проектируют для привода определённой машины по заданной нагрузке и передаточному числу без указания конкретного задания. Корпус выполняют сварным. Валы монтируются на подшипниках качения. Выбор горизонтальной схемы для редуктора обусловлен общей компоновкой привода стола.

Спроектированный в данном курсовом проекте привод стола должен соответствовать условиям технического задания (приложение 1).

Конструкция привода стола контрольно-измерительного прибора должна отвечать всем сборочным и техническим требованиям.

Привод стола контрольно-измерительного прибора предназначен для преобразования электрической энергии, подаваемой на двигатель, в механическое – поступательное перемещение стола (поз. 5) с заданной скоростью v=40 мм/с.

Крутящий момент двигателя (поз. 1) через муфту передаётся на вал I. Этот вал передаёт крутящий момент с помощью шпоночного соединения зубчатому колесу (поз. 2). Оно, в свою очередь, вращает зубчатое колесо (поз. 3), которое посредствам шпоночного соединения IIпередаёт крутящий момент винту (поз. 4). Винт, представляющий из себя составной элемент передачи винт-гайка, превращает вращательное движение в поступательное – толкает стол (поз. 5).

2. Расчеты, подтверждающие работоспособность конструкции.

2.1. Кинематический расчёт.

Входе проектирования был выбран электродвигатель АД 16–4/45 А1В УХЛ4, Р=16 Вт, n=1300 об/мин.

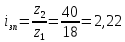

Проанализируем кинематическую схему механизма. Зубчатая передача имеет передаточное отношение:

Передача винт-гайка с диаметром винта d=16 мм и шагом резьбы (однозаходной трапецеидальной) с шагом=4 имеет передаточное отношение:

Скорость вращения вала двигателя:

Она передаётся через зубчатую передачу на второй вал, выполненный за одно с винтом. Скорость вращения винта:

Частота вращения винта:

Скорость стола:

2.2. Силовой расчёт механизма.

Учитывая исходные данные, особенности привода (нерегулируемый, длительного действия) и условия его эксплуатирования, электродвигатель.

Двигатель АД 16-4/45 А1В УХЛ4, ТУ 16-513.436-78 является асинхронным однофазным бес конденсаторным (АД), мощность 16 Вт, число полюсов 4, габариты 45 мм, основное исполнение (А), с одним выходным концом вала (1), с вентилятором (В), климатического исполнения УХЛ4, частота вращения 1300 об/мин.

В связи с динамическими

нагрузками на двигатель в период пуска

необходимо, чтобы пусковой момент

двигателя МП, выбранный по мощности,

был не меньше расчётного МР, т.е. МП

![]() МР.

МР.

Найдём МР:

МР

= (∑Fk*vk*cosαk+∑Mk*ωk*cosβk+∑Fkин*vk*cosαk+∑Mkин*ωk*cosβk).

(∑Fk*vk*cosαk+∑Mk*ωk*cosβk+∑Fkин*vk*cosαk+∑Mkин*ωk*cosβk).

Слагаемое ∑Fk*vk*cosαk учитывает все силы полезного сопротивления и силы трения действующие в механизме.

Сила полезного сопротивления равна нулю.

Силу трения в механизме учтём через КПД механизма:

η=ηзп*![]() *ηвг*ηм

*ηвг*ηм

КПД зубчатой передачи (прямозубой цилиндрической): ηзп=0,975.

КПД подшипников качения:

![]() =0,98.

=0,98.

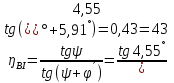

КПД передачи винт-гайка:

где ψ – угол подъёма винтовой линии:

φ' – угол трения:

φ'=arctg(fn)=arctg(0,104)= .

.

fn – приведенный коэффициент трения:

f – коэффициент трения плоских трущихся поверхностей (f=0,1 – трение сталь по бронзе),

α – угол профиля резьбы

(α= для трапецеидальной резьбы).

для трапецеидальной резьбы).

КПД муфты: ηм=0,99.

КПД всего механизма:

η=0,975*0,982*0,43*0,99=0,4=40%.

Слагаемое

![]() Mk*ωk*cosβk

учитывает все моменты сил полезного

сопротивления и моменты сил трения. Так

как момент сил полезного сопротивления

отсутствует, а момент сил трения

учитывается через КПД, то это слагаемое

равно нулю.

Mk*ωk*cosβk

учитывает все моменты сил полезного

сопротивления и моменты сил трения. Так

как момент сил полезного сопротивления

отсутствует, а момент сил трения

учитывается через КПД, то это слагаемое

равно нулю.

Слагаемое

![]() Fkин*vk*cosαk

учитывает все силы инерции.

Fkин*vk*cosαk

учитывает все силы инерции.

Ускорение стола:

мм/

мм/ ,

,

где Δv – изменение скорости стола от 0 до номинальной,

Δt – время разгона стола.

Вычислим массу стола, учитывая сделанные в столе пазы.

V=0,001592 м3 – объём стола.

ρ=7800 кг/м3 – плотность материала стола (стол стальной).

Масса стола:

MСТ=V*ρ=0,001592*7800=12,4 кг.

МД=42 кг – масса детали.

Тогда:

∑Fkин*vk=а*( MСТ+ МД)*v=100*(12,4+42)*40=21,8*104 (кг*мм2)/с3.

Слагаемое ∑Mkин*ωk*cosβk учитывает инерционные моменты, действующие в системе при разгоне.

Найдём моменты инерции вращающихся звеньев механизма.

Момент инерции зубчатого

колеса I (шестерни):

*10-6=25,46

кг*

*10-6=25,46

кг* .

.

Момент инерции вала I:

7,82*10-6=1,99

кг/

7,82*10-6=1,99

кг/ .

.

Момент инерции муфты:

*10-6=1,5

кг*

*10-6=1,5

кг* .

.

Момент инерции зубчатого колеса II:

*10-6=502,4

кг*

*10-6=502,4

кг* .

.

Момент инерции вала II:

7,82*10-6=12,65

кг*

7,82*10-6=12,65

кг* .

.

Зная все данные, найдём MП:

МР = (∑Fkин*vk*cosαk+∑Ik*ωk2/Δt)=

(∑Fkин*vk*cosαk+∑Ik*ωk2/Δt)=

= (21,8*104+(25,46+1,99+1,5)*136,12/0,4+(502,4+12,65)*61,32/0,4)=4230

Н*мм.

(21,8*104+(25,46+1,99+1,5)*136,12/0,4+(502,4+12,65)*61,32/0,4)=4230

Н*мм.

Момент, развиваемый двигателем при пуске:

МП=к* МНОМ=40*118=4720 Н*мм,

где

МНОМ=РНОМ/ωДВ=16/136,1=118 Н*мм.

При пуске МП > МР, следовательно, двигатель работоспособен.

Требуемая мощность электродвигателя:

Вт,

где

Вт,

где

η – уточнённый КПД механизма;

FT= FTP +FИН +FУПР=154,71 Н;

FTP=(МСТ+МД)*g*f=(42+12,4)*9,8*0,1=53,312 Н;

FИН=(МСТ+МД)*а=(42+12,4)*0,1=5,44 Н;

FУПР=1,2*1,5*FТР=95,96 Н.

Мощность выбранного электродвигателя РЭД=16 Вт. Она больше расчётной, значит двигатель пригоден для использования.

Коэффициент запаса мощности:

.

.

2.3. Расчёты, подтверждающие работоспособность зубчатой передачи.

В редукторе используются цилиндрические зубчатые колёса, выполненные без смещения. Материал колёс – Сталь 40Х ГОСТ 45453-71, при изготовлении колёс использовалась термическая обработка – объёмная закалка, что обеспечило твёрдость зубьев 45–55 HRCЭ.

2.3.1. Основные параметры зубчатой передачи.

-

Торцевой модуль зацепления – m1=m=2 мм.

-

Число зубьев колеса – z1=18, z2=40.

-

Делительный диаметр – d1=m*z1=2*18=36 мм, d2=m*z2=2*40=80 мм.

-

Диаметр окружности вершин зубьев – da1=d1+2m=36+2*2=40 мм, da2=d2+2m=80+2*2=84 мм.

-

Диаметр окружности впадин зубьев – df1=d1–2,5m=36–2,5*2=31 мм, df2=d2–2,5m=80–2,5*2=75 мм.

-

Межосевое расстояние –

мм.

мм.

2.3.2. Точность зубчатой передачи.

Зубчатая передача тихоходная, режим работы – реверсивный. По своему функциональному назначению отнесём зубчатую передачу к категории кинематических и назначим восьмую степень точности по нормам кинематической точности. Так как передача реверсивная, то ужесточим требования по нормам плавности работы зубчатой передачи относительно выбранной степени точности по нормам кинематической точности. Назначим седьмую степень точности по нормам плавности работы.

По нормам полноты контакта зубьев в зацеплении назначим более грубую – восьмую степень точности с учётом допускаемых стандартом пределов комбинирования степеней точности.

Так как передача кинематическая, работающая в реверсивном режиме при относительно невысоких окружных скоростях и умеренных нагрузках, выбираем вид сопряжения зубьев в зацеплении – D, допуск на боковой зазор – d, класс отклонений межосевого расстояния – III.

Точность зубчатой передачи: 8-7-8 D ГОСТ 1643-81.