- •10.2 Стандартизация и унификация

- •10.3 Прочность и жесткость

- •10.4 Точность взаимного положения деталей

- •10.5 Другие методы и принципы конструирования

- •9.2 Трение и изнашивание

- •1.2.2 Стали

- •11. 3.2 Алюминий и его сплавы

- •11.3.3 Сплавы титана и магния, баббиты

- •11.4 Пластмассы

- •11. 5 Смазочные материалы

- •12.2.3 Расчет фрикционных передач

- •12.3 Ременные передачи

- •12.3.1 Кинематика, геометрия и силы в ременных передачах

- •12.3.2 Порядок расчета

- •12.4 Зубчатые механизмы. Прямозубые цилиндрические передачи

- •12.4.1 Параметры цилиндрических прямозубых колес

- •12.4.2 Конструкции и материалы зубчатых колес

- •12.4.3 Виды повреждений зубьев

- •12.4.4 Расчетная нагрузка, действующая в зацеплении прямозубой цилиндрической передачи

- •12.4.5 Проверочный и проектировочный расчет прямозубой цилиндрической передачи на сопротивление усталости при изгибе

- •12.5 Особенности цилиндрических косозубых передач

- •12.5.1 Силы, действующие в зацеплении косозубой цилиндрической передачи

- •12.5.2 Расчет косозубой цилиндрической передачи на прочность

- •12.6 Конические зубчатые передачи

- •12.6.1 Силы, действующие в зацеплении конической передачи

- •12.6.2 Расчет конической передачи на прочность

- •12.7 Передачи с круговинтовым зацеплением Новикова

- •12.8.2 Волновые зубчатые передачи

- •12.9 Червячные передачи

- •12.10 Механизмы винт-гайка

- •12.11 Цепные передачи

- •12.11.1 Конструкции приводных цепей

- •12.12 Рычажные передачи

- •13.2 Расчеты валов и осей

- •14.2 Подшипники скольжения

- •14.3 Подшипники качения

- •15.2 Постоянные муфты

- •15.3 Управляемые муфты

- •15.4 Самоуправляемые муфты

- •16 Корпуса

- •17.2 Винтовые пружины

- •17.3 Плоские пружины

- •17.4 Мембраны, сильфоны и трубчатые пружины

- •17.5 Амортизаторы

- •18.1.1 Резьбовые соединения

- •18.1.2 Штифтовые соединения

- •18.1.3 Шпоночные соединения

- •18.1.4 Шлицевые соединения

- •18.2.2 Соединения пайкой

- •18.2.3 Заклепочные соединения

- •18.2.4 Клеевые соединения

- •18.2.5 Соединения заформовкой и запрессовкой

- •19.2 Кинетическая энергия

- •19.3 Обобщенные силы механизмов

- •19.4 Метод приведения в динамике механизмов

14.2 Подшипники скольжения

Опоры механизмов должны обеспечивать наибольшую точность перемещения, минимальные потери на трение, быть надежны в работе, виброустойчивы, сохранять возможность вращения при изменении температуры рабочей среды. Опоры скольжения появились значительно раньше опор качения. В зависимости от формы рабочей поверхности опоры скольжения выполняют цилиндрическими, коническими и сферическими.

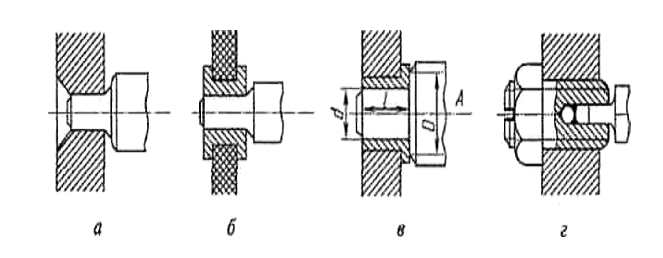

Наибольшее распространение получили цилиндрические опоры. Их простейшим видом может быть отверстие (рис. 14.1, а) под цапфу непосредственно в корпусе либо в другой детали, поддерживающей вал или ось. Если материал детали, поддерживающей вал или ось, не обладает хорошими антифрикционными свойствами, легко подвергается износу, в него запрессовывают втулки, конструкции которых показаны на рис. 14.1. Они могут воспринимать радиальные нагрузки (рис. 14.1, а, б), радиальные и осевые (рис. 14.1, в, г), регулировать осевое смещение вала (рис. 14.1, г).

Рис 14.1

Материал втулки должен быть износостойким, хорошо прирабатываться и иметь в паре с материалом цапфы минимальный коэффициент трения. Для стальных цапф этим условиям удовлетворяют: при высоких давлениях и малых окружных скоростях — бронза БрАЖ9-4 и латунь ЛС59-1; при высоких давлениях и скоростях — бронза БрОФЮ-1 и БрОЦС5-5-5; при небольших давлениях и скоростях — металлокерамические материалы, имеющие пористую структуру и хорошо удерживающие смазку, а также различные пластмассы (текстолит, фторопласт и др.). К достоинствам пластмасс помимо самосмазываемости необходимо отнести большие демпфирующие способности при действии вибраций и ударов, диэлектричность, антикоррозионность, технологичность изготовления, небольшие массу и стоимость. Недостатки пластмассовых опор скольжения — это прежде всего невысокая износостойкость, низкая теплопроводность, гигроскопичность и нестабильность размеров.

Цилиндрические опоры в отличие от конических мало чувствительны к изменению температуры из-за наличия зазоров между цапфой и подшипником, наиболее просты по конструкции. Конические опоры могут воспринимать как радиальную, так и осевую нагрузку, более сложны и дороже, имеют большие потери на трение. Сферические (шаровые) опоры применяют, если при эксплуатации и сборке может иметь место перекос оси вала по отношению к оси подшипника.

Опоры скольжения обладают следующими достоинствами: имеют малые радиальные размеры, допускают высокие частоты вращения, возможность работы в воде и агрессивных средах, устойчивы к вибрациям и ударам. К недостаткам их следует отнести большие потери на трение и небольшой КПД, сравнительно большие осевые размеры, неравномерный износ подшипника и цапфы, необходимость использования дорогостоящих антифрикционных и смазочных материалов.

Различают подшипники скольжения с сухим, граничным и жидкостным трением. Сухое трение имеет место при отсутствии смазки между контактирующими поверхностями. Для уменьшения трения применяются различные виды покрытий металлических вкладышей подшипника (нанесение пленок свинца, галлия, палладия, фторопласта, порошка графита, двусернистого молибдена, нитрата бора).

В подшипниках жидкостного трения трущиеся поверхности полностью разделены слоем жидкой смазки или газа. Различают гидростатические и гидродинамические подшипники. В гидро- и аэростатических подшипниках разделения трущихся поверхностей добиваются путем подачи в зону контакта жидкости или газа под давлением, уравновешивающим вал. Цапфа вала в гидро- и аэродинамических подшипниках располагается во втулке подшипника с зазором.

При движении жидкая или газообразная (воздух) смазка увлекается в клиновидный зазор за счет прилипания к поверхности цапфы, разделяет поверхности трения и при определенной скорости вращения создает давление, уравновешивающее внешнюю нагрузку (цапфа всплывает).

Наиболее часто применяются подшипники скольжения с граничным трением, когда слой жидкости не полностью разделяет трущиеся поверхности и имеет место частичный контакт между цапфой и втулкой. Для обеспечения жидкостного и граничного трения применяют жидкие минеральные и консистентные (густые) смазки.

Часто конструкции опор предусматривают подвод смазки и наличие специальных канавок для ее подачи на трущиеся поверхности. Широко используют подшипники, вкладыши которых изготовлены методами порошковой металлургии из порошков соответствующих сплавов. Смазочная жидкость, заполнившая при пропитке поры такого вкладыша, обеспечивает смазку подшипника на все время его работы. Основными видами разрушения подшипников скольжения являются износ, задиры и контактные усталостные повреждения поверхности втулки (выкрашивание в виде раковин или

отслаивание, шелушение материалов).

Расчет цилиндрических подшипников, не работающих в условиях жидкостного трения, сводится к определению диаметра d цапфы и ее длины l из условий ограничения удельного давления (контактного напряжения) σсоп на втулку:

Для сопряжения цилиндрических цапф с втулкой при граничном трении назначаются посадки с зазором в системе отверстия. Величина зазора тем больше, чем выше окружная скорость. При высоких скоростях рекомендуют посадки H8/е7, при средних и малых скоростях — H7/е7, H7/f7, H7/g7, при малых скоростях и высокой точности сопряжения — H7/g6, H6/g5. Для уменьшения трения и износа шероховатость трущихся поверхностей рекомендуют принимать в пределах Rа =(1,25...0,32)мкм.