- •Обоснование типа производства

- •2.3. Расчет основных параметров поточной линии

- •2.3.1. Расчет такта поточной линии

- •2.3.2. Расчет потребного количества рабочих мест

- •2.3.3. Разработка стандарт-плана линии

- •2.3.3.1. Расчет заделов на линии

- •Планировка поточной линии

- •2.5. Выбор транспортных средств

- •2.6. Планирование и организация ремонта оборудования

- •7. Планирование и организация обеспечения инструментом

- •8. Расчет численности руководителей, специалистов, служащих, вспомогательных рабочих

- •8.1. Баланс рабочего времени одного работника

- •Предварительная смета ремонта квартиры в «Каскаде». Площадь 52 м.Кв. Дом каркасно-блочный.

- •2.9. Расчет величины инвестиционных издержек (затрат)

- •2.9.1. Расчет основного капитала (капитальных затрат)

- •2.9.2. Расчет чистого оборотного капитала

- •2.10. Себестоимость продукции

- •2.10.1. Исходные положения

- •2.10.2. Материалы с учетом возвратных отходов

- •2.10.3. Топливо, энергия на технологические цели

- •2.10.4. Фонд заработной платы работников

- •Результаты расчета годового фонда заработной платы работающих сводятся в таблице 10.1.

- •2.10.5. Общепроизводственные расходы

- •2.10.5.1. Смета расходов на содержание и эксплуатацию оборудования

- •2.10.5.2. Смета расходов по организации, обслуживанию и управлению производством

- •2.10.7. Общехозяйственные расходы

- •2.10.8. Технологические потери

- •2.10.9. Прочие производственные расходы

- •2.10.10. Коммерческие расходы

- •2.10.11. Отчисления в инновационный фонд

- •2.11. Годовой объем продукции в отпускных ценах

- •Проектный вариант:

- •2.12. Основные показатели и оценка эффективности проектного варианта

- •2.12.1. Рентабельность по чистой прибыли

- •2.12.2. Годовой экономический эффект

- •2.12.3. Период возврата инвестиционных издержек

- •2.12.4. Критерии конкурентоспособности проектируемого варианта

- •2.12.5. Технико-экономические показатели

Обоснование типа производства

Объектом производства является делать машиностроительного профиля «Шестерня». Программа выпуска N=600000.

Тип производства – это классификационная категория производства, обусловленная его специализацией, выделяемая по признакам широты номенклатуры, регулярности, стабильности и масштаба выпуска продукции.

В промышленности различают три основных типа производства: массовое, серийное и единичное. Серийное производство подразделяется на крупносерийное, среднесерийное и мелкосерийное. Различные типы производства в основном определяются по коэффициенту закрепления операций Кзо(показывает отношение числа различных технологических операций, выполняемых или подлежащих выполнению подразделением в течение месяца, к числу рабочих мест).

Коэффициент закрепления операций определяется по формуле:

(2.1)

(2.1)

где q– суммарное число различных операций, выполняемых за планируемый период;

ч– явочное число рабочих подразделений, выполняющих эти операции.

Для массового типа производства коэффициент закрепления операций Кзо– 1; для крупносерийного – 1-10; для среднесерийного – 10-20; для мелкосерийного – 20-40; для единичного – более 40.

В данной работе

деталь изготавливается в ходе 5 операций.

Производство является массовым (

).

).

Коэффициент загрузки рабочих мест (оборудования) Кзопределяется по формуле:

(2.2)

(2.2)

где Мрi,Мпрiколичество оборудования соответственно расчетное и принятое, шт (см. р. 3).

Допустимый суммарный коэффициент загрузки рабочих мест (оборудования) в промышленности Кз= 0,85.

Расчеты выполняются по каждой операции, на основании которых определяется тип производства. Если по большинству операций Кзо = 1, Кз приближается к 0,85, то принимается массовый тип производства. В противном случае – серийный или другой.

Рассчитываем эту величину:

2.3. Расчет основных параметров поточной линии

2.3.1. Расчет такта поточной линии

Такт поточной линии – средний интервал времени между выпуском обрабатываемых деталей, рассчитывается исходя из максимальной годовой программы выпуска деталей (мин) по следующей формуле:

(3.1)

(3.1)

где Фн – номинальный фонд работы поточной линии в планируемом периоде, час;

N – программа выпуска деталей, шт.

К – доля регламентированных перерывов (К = 0,05).

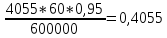

r=

2.3.2. Расчет потребного количества рабочих мест

В поточном производстве количество рабочих мест (оборудования) определяется для каждой технологической операции.

1. Определяют расчетное число рабочих мест

(3.2)

(3.2)

где tштi – норма штучного времени на i-й операции, мин;

r – такт линии, мин.

Расчетное число рабочих мест, как правило, получается дробным.

2. По каждой операции устанавливается принятое число рабочих мест mпр. Если расчетное число рабочих мест не более чем на 5-6% превышает целое число, его округляют до ближайшего меньшего числа, одновременно наметив мероприятия по уменьшению tшт.

При обосновании вида поточной линии особое внимание должно уделяться обеспечению равенства или кратности продолжительности выполнения технологических операций такту линии. В случае если продолжительность выполнения технологических операций не равна и не кратна такту линии – линия прервано-поточная.

Подтверждением правильности выбора вида поточной линии является условие:

(3.3)

(3.3)

Если данное условие на всех операциях соблюдается, (отклонение не превышает 8-10%), то подтверждается выбор непрерывно поточной линии, в противном случае – прерывно-поточной.

Условие, подтверждающее правильность выбора вида поточной линии:

12*0,4055-4,9=-0,034

16*0,4055-6,4=0,088

34*0,4055-13,5=0,287

29*0,4055-11,5=0,259

10*0,4055-3,8=0,255

21*0,4055-8,5=0,015

Т. к. данное условие на всех операциях не соблюдается (отклонение не превышает 8-10%), то это подтверждает выбор прерывно-поточной линии.