- •Раздел 1. Технологические основы способов сварки

- •2 Классификация сварных соединений и швов

- •3 Конструктивные элементы сварныхсоединений при дуговой и электрошлаковой сварке

- •3.1 Геометрические параметры сварного шва

- •3.2 Обозначения сварных швов

- •3.3 Условные обозначения швов сварных соединений

- •4 Сварочные покрытые электроды для ручной дуговой сварки и наплавки

- •4.1 Классификация и характеристика электродов

- •4.2 Типы покрытий и свойства электродов

- •4.3 Электроды для сварки углеродистых и

- •4.4 Электроды для сварки теплоустойчивых сталей

- •4.5 Электроды для сварки коррозионностойких,

- •4.6 Электроды для сварки чугуна

- •4.7 Электроды для сварки цветных металлов

- •5 Сущность и техника ручной дуговой сварки металлическими электродами с покрытием

- •6 Технология ручной дуговой сварки

- •6.1 Подготовка поверхности металла под сварку и требования к сборке металлических деталей перед сваркой

- •6.2 Режимы ручной дуговой сварки металлическими электродами

- •8 Сварочный пост для ручной дуговой сварки плавящимися электродами

- •8.1 Шумопоглощающие перегородки и кабины

- •Ассортимент шумопоглощающих перегородок достаточно широк.

- •8.2 Электрододержатели

- •8.3 Сварочные кабели, кабельные разъемы и наконечники

- •Сварочный кабель подбирается в зависимости от параметров сварки. Как подобрать сварочный кабель?

- •Тема 1.8 Основы способа плазменной сварки и резки. Формирование плазменной дуги (струи). Параметры режима плазменной сварки. Технологические особенности плазменной сварки и резки.

- •Тема 1.9 Основы электроннолучевой сварки. Схема процесса сварки. Формирование сварного шва. Параметры режима сварки. Применение способа сварки.

- •Раздел 2. Технология сварки металлов.

- •7.1 Технология сварки углеродистых сталей

- •Тема 2.6. Технология сварки чугуна. Состав и свойства чугунов. Трудности сварки. Основные способы сварки чугуна. Горячая и холодная сварка. Сварочные материалы. Особенности технологии сварки.

- •Тема 2.8 Технология сварки меди и её сплавов. Характеристика меди и её сплавов. Металлургические особенности сварки. Выбор способов сварки. Сварочные материалы. Особенности технологии сварки.

- •Тема 2.9 Технология сварки титана и его сплавов. Характеристика титановых сплавов. Металлургические особенности сварки. Выбор способов сварки. Сварочные материалы. Особенности технологии сварки.

- •Раздел 3. Сварочное оборудование.

- •А) схема, б) общий вид

- •Тема 3.4. Оборудование для газовой сварки. Оборудование и аппаратура для производства и потребления ацетилена. Оборудование газовых постов. Горелки для газовой сварки. Оборудование для газовой резки.

- •Тема 3.6. Оборудование для электроннолучевой сварки. Вакуумная система электроннолучевых установок. Энергетическое оборудование установок. Регулирование параметров электронного луча.

Тема 3.4. Оборудование для газовой сварки. Оборудование и аппаратура для производства и потребления ацетилена. Оборудование газовых постов. Горелки для газовой сварки. Оборудование для газовой резки.

ОБОРУДОВАНИЕ ДЛЯ ГАЗОПЛАМЕННОЙ ОБРАБОТКИ. ГАЗОВЫЕ РЕДУКТОРЫ И ГАЗОВЫЕ КОММУНИКАЦИИ

Назначение и классификация редукторов. Редукторы при газопламенной обработке материалов предназначены для понижения давления газа, отбираемого из баллона или газопровода, и для поддержания постоянства расхода и давления газа в пределах, требуемых данным технологическим процессом.

В зависимости от конструкции и назначения редукторы можно классифицировать по следующим признакам:

1) по пропускной способности и рабочему давлению - баллонные, постовые (сетевые) и центральные (рамповые);

2) по принципу действия - прямого и обратного действия;

3) по числу камер (ступеней) редуцирования - однокамерные (одноступенчатые) и двухкамерные (двухступенчатые);

4) по конструкции - безрычажные и рычажные, пружинные и беспружинные;

5) по виду редуцируемого газа кислородные, ацетиленовые, воздушные, пропановые, водородные и др ;

6) по давлению газа перед редуктором - высокого давления (16,5 ... 40 МПа) и среднего давления (11.5 ... 4 МПа).

В технике применяют также редукторы специализированного назначения, отвечающие заданным условиям работы машины или прибора, в комплект которого они входят.

Типы и основные параметры редукторов, выпускаемых в России, регламентированы ГОСТ 13861-89, согласно которому существует система обозначения.

Первая буква обозначает назначение редуктора: Б - балонный, С - сетевой. Р - рамповый; вторая - редуцируемый газ: А - ацетилен, В - водород, К - кислород, М – метан, П - пропан; третья - число ступеней редуцирования и способ задания рабочего давления: О - одна ступень с пружинным заданием, Д - две ступени с пружинным заданием, 3 - одна ступень с пневматическим задатчиком; цифры - наибольшую пропускную способность редуктора в м3/ч.

В каждом из редукторов имеется предохранительный клапан, срабатывающий, если давление из-за неисправности редуктора возрастает сверх установленного.

Все редукторы должны нормально работать в следующем интервале температур: кислородные -30 ... +50 °С; ацетиленовые -25 ... +50 °С и пропановые -15 ... +43 °С.

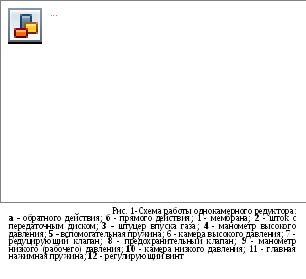

Принцип действия редуктора. На рис. 1 показаны принципиальные схемы редукторов прямого и обратного действия. Для понижения давления газа используют процесс дросселирования сжатого газа с помощью редуцирующего клапана.

Для

поддержания рабочего давления газа

постоянным служит гибкая мембрана 1,

которая, с одной стороны, находится под

давлением газа после редуцирующего

клапана 7 (рабочим давлением), а с другой

- под действием усилия главной нажимной

пружины 11 или устаноночного давления

(в редукторах с беспружинной регулировкой

рабочего давления).

Для

поддержания рабочего давления газа

постоянным служит гибкая мембрана 1,

которая, с одной стороны, находится под

давлением газа после редуцирующего

клапана 7 (рабочим давлением), а с другой

- под действием усилия главной нажимной

пружины 11 или устаноночного давления

(в редукторах с беспружинной регулировкой

рабочего давления).

При изменении давления газа в рабочей камере 10 редуктора мембрана деформируется и через шток 2 увеличивает или уменьшает площадь проходного сечения редуцирующего клапана, что в свою очередь, приводит к уменьшению или увеличению степени дросселирования давления газа. При уменьшении проходною сечения клапана расход газа уменьшается, а степень дросселирования возрастает, при увеличении сечения - наоборот.

В редукторе прямого действия давление газа до редуцирования действует на клапан снизу, стремясь его откр ыть (рис. 1, б), а в редукторе обратного действия - на клапан сверху, стремясь его закрыть (рис. 1, а).

Наибольшее применение получили редукторы обратного действия, так как они более компактны, проще по конструкции, имеют меньше деталей и надежнее в работе. Это объясняется тем, что в редукторах обратного действия упрощается связь редуцирующего клапана с мембраной и, кроме того, основная рабочая характеристика - зависимость давления газа на выходе от расхода газа из баллона возрастающая, у редукторов прямого действия - падающая.

Трубопроводы и шланги для горючих газов и кислорода

Кислородопроводы.Трубопроводы для газообразного кислорода следует проектировать в соответствии с правилами техники безопасности и указаниями по проектированию и монтажу трубопроводов газообразного кислорода. Согласно указаниям все трубопроводы газообразного кислорода в зависимости от рабочего давления делятся на четыре категории:

Категория............................. I II III IV

Рабочее (избыточное)

давление, МПа....................... 6,4 ... 60 2,5 ... 6,4 1,6... 2.5 До 1,6

Выбор материала труб для кислородопроводов определяется возможностью загорания стали в кислороде. Опытами установлено, что стальные трубопроводы для кислорода могут загораться при наличии в потоке газа частиц окалины, сварочного грата, угля, кокса. Загорание обычно происходит на участке после колена трубы, где возникают удар и трение твердых частиц о стенку трубы, при давлении 1,8 ... 3.0 МПа и скорости потока 30 ... 85 м/с.

Для наземных и подземных трубопроводов газообразного кислорода применяют стальные трубы при скорости кислорода в трубопроводе до 8 м/с.

Если при рабочем давлении скорость потока кислорода превышает допустимые пределы, применяют трубы из меди или латуни. Все надземные кислородопроводы давлением 6.4 МПа и выше изготовляются только из медных или латунных труб. Для изготовления труб для транспортировки жидкого кислорода применяют медь, алюминиевые сплавы и коррозионно-стойкую сталь, сохраняющие прочность и вязкость при криогенных температурах.

Межцеховые кислородопроводы можно выполнять подземными и надземными.

При эксплуатации кислородопровода следует систематически контролировать на герметичность. Повышение концентрации кислорода в окружающей среде при наличии открытого пламени, искры или нагретых предметов может привести к пожару.

Ацетиленопроводы.В зависимости от рабочего давления ацетиленопроводы делят на три группы: низкого давления - до 0,01 МПа (включительно): среднего давления - свыше 0,01 до 0,15 МПа (включительно); высокого давления свыше 0,15 МПа. Ацетиленопроволы всех групп должны быть изготовлены из стальных бесшовных труб. Стальные сварные трубы можно применять только для ацетиленопроводов низкого давления, расположенных на участке от генератора до водяного затвора.

Не допускается применение труб, арматуры и деталей из меди и сплавов, содержащих более 70 % Сu. Возможна подземная прокладка труб в траншеях с засыпкой землей и антикоррозионной зашитой.

В цехах-потребителях ацетиленопроводы, как правило, прокладывают открыто по стенам либо колоннам здания или если по неосуществимо, в каналах, засыпаемых песком и перекрываемых несгораемыми плитами. Запрещается прокладка через дымоходы, вентиляционные воздухопроводы, а также на расстоянии менее I м от горячих поверхностей с температурой свыше 423 К. Высота прокладки над полом должна быть не менее 2,2 м. Газопроводы должны быть удалены от электрокоммуникаций и источников искрообразования или открытого пламени на расстояние 0,5 ... 1,5 м.

Ацетиленопроводы низкого и среднего давления испытывают на прочность гидравлическим давлением в 1.5 раза выше рабочего, ацетиленопроводы высокого давления в 2 раза выше рабочего. После испытания на прочность производят пневмоиспытание воздухом под давлением 0,3 МПа. После всех испытаний ацетиленопроводы продувают азотом с чистотой не менее 97,5 % в количестве не менее 3 - 4-кратного объема продуваемого трубопровода. Перед пуском в эксплуатацию ацетиленопровод продувают ацетиленом. Ацетиленопроводы окрашивают в белый цвет. Все обнаруженные неплотности в ацетиленопроводе в процессе эксплуатации должны немедленно устраняться.

Резиновые шланги. Шланги изготовляют из вулканизированной резины с тканевыми прокладками. По ГОСТ 9356-75 выпускают шланги следующих типов:

Тип............................. 1 2 3

Рабочее давление, МПа ... 0,63 0.63 2.0 ... 4,0

Назначение................... Для ацетилена и Для бензина и Для кислорода

городского газа керосина

Испытание проводят в соответствии с ГОСТ 9350-75.

Внутренний диаметр шлангов для горелок малой мощности 6 мм, для горелок и резаков нормальной и повышенной мощности 9, 12 и 16 мм. Запас прочности должен быть не менее трехкратного по отношению к рабочему давлению. Шланги типа 2 изготовляют из бензиностойкой резины. Они должны иметь цветной наружный слой: для кислорода -синий, для ацетилена - красный, для жидкого топлива - желтый.

Для свободного манипулирования горелкой или резаком длина шланга должна составлять 8 ... 20 м. Мри длине более 20 м сильно возрастают потери давления в шланге.

Баллоныпредставляют собой цилиндрические сосуды с запорным вентилем, предназначенные для хранения и транспортировки сжатых газов. Баллоны могут иметь различные емкости, но наибольшее применение в газопламенной обработке нашли баллоны емкостью 40 дм2с наружным диаметром корпуса 219 мм, высотой 1390 мм и толщиной стенки от 5,2 до 9,3 мм.

Для создания устойчивости в вертикальном положении на нижнюю часть баллона насаживается башмак, имеющий опорную плоскость больше диаметра баллона. Для предохранения запорного вентиля на верхнюю часть баллона -горловину с помощью специального кольца на-ворачивается защитный колпак, ограждающий вентиль от возможных ударов при транспорти-ровке.

В зависимости от рода газа баллоны окрашивают в различные цвета и наименование таза наносят на корпус баллона контрастным цветом.

Требования к баллонам регламентированы "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением", утвержденными Госгортехнадзором России. В зависимости от давления газов баллоны могут быть выполнены сварными, как, например, для пропан-бутана, или цельнотянутыми, как для ацетилена и других газов с давлением до 19,6 МПа. Баллоны стальные для газов с р < 19.6 МПа изготовляют пяти типов (табл. 1) в зависимости от условного давления и материала.

Баллоны типа 100 используют для хранения и транспортировки растворенного ацетилена: баллоны типа 150 и 150 Л - для кислорода, водорода, азота, сжатого воздуха, городского и природного газа; баллоны типа 200 или 200 Л используются для метана и сжатого воздуха.

Типы баллонов

|

№ п/п |

Тип баллона |

Давление | ||

|

Условное Р, МПа |

пробное | |||

|

гидравлическое |

пневматическое | |||

|

1 |

100 |

10 |

Полуторное рабочее |

рабочее |

|

2 |

150 |

15 |

225 |

150 |

|

3 |

200 |

20 |

300 |

200 |

|

4 |

150Л |

15 |

225 |

150 |

|

5 |

200Л |

20 |

300 |

200 |

Горелки для газопламенной обработки

Горелка - это устройство, предназначенное для получения устойчиво горящего пламени необходимой тепловой мощности, размеров и формы. Конструкция горелок обеспечивает смешение горючих газов и кислорода в требуемых соотношениях и плавное регулирование мощности пламени и состава горючей смеси. Все существующие конструкции газопламенных горелок можно классифицировать следующим образом:

-по способу подачи горючего газа в смесительную камеру - инжекторные и безынжекторные:

- по мощности пламени микромощные (5 ... 60 дм3/ч ацетилена), малой мощности (25 ... 400 дм3/ч ацетилена), средней мощности (50 ... 2800 дм3/ч ацетилена) и большой мощности (2800 ... 7000 дм3/ч ацетилена);

- по назначению - универсальные (сварка, резка, пайка, наплавка, подогрев), специализированные (только сварка или только подогрев, закалочные и др.);

- по числу рабочих пламен - однопламенные и многопламенные;

- по способу применения - для ручных способов газопламенной обработки, для механизированных процессов

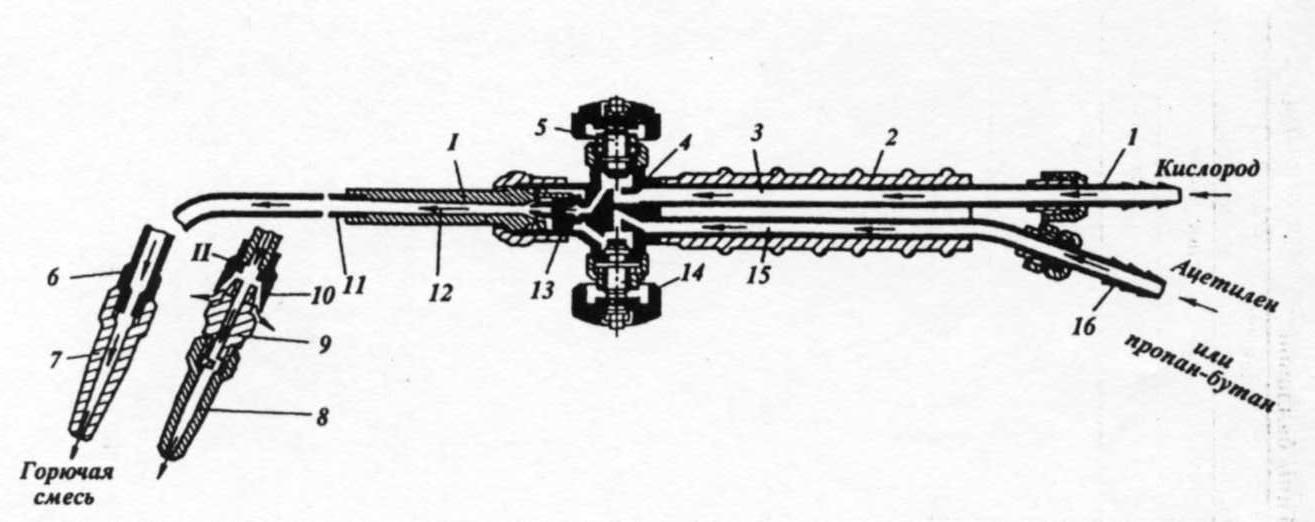

Инжекторные горелкн. Кислород через ниппель 1 (рис. 2) инжекторной горелки проходит под избыточным давлением 0.1 ... 0.4 МПа и с большой скоростью выходит из центрального канала инжектора 13.

Рис. 2- Горелка инжекторная

1-кислородный ниппель; 2- рукоятка; 3-кислородная трубка; 4-корпус; 5- регулирующий

кислородный вентиль; 6-ниппель наконечника; 7-мундштук ацетиленовой горелки;

8-мундштук пропан-бутан-кислородной горелки; 9-штуцер; 10-подогреватель;

11-трубка для подачи горючей смеси; 12-смесительная камера; 13-инжектор;

14- регулирующий вентиль горючего газа; 15-трубка для подачи горючего газа;

16-ниппель горючего газа;

I- сменный наконечник для ацетиленкислородной горелки;

II– то, же для пропан-бутан-кислородной горелки

При этом струя кислорода создает разрежение в ацетиленовых каналах, за счет которого ацетилен подсасывается (инжектируется) в смесительную камеру 12, откуда образовавшаяся горючая смесь направляется в мундштук 7 и на выходе сгорает. Инжекторные горелки нормально работают при избыточном давлении поступающего ацетилена от 0,001 МПа.

Повышение давления горючего газа перед горелкой облегчает работу инжектора и улучшает регулировку пламени, хотя при этих условиях приходится прикрывать вентиль горючего газа на горелке. Поэтому при использовании инжекторных горелок рекомендуется поддерживать перед ними давление ацетилена (при работе от баллона) в пределах 0,02 ... 0,05 МПа.

Инжекторные горелки рассчитывают таким образом, чтобы они обеспечивали некоторый запас ацетилена, т.е. при полном открытии ацетиленового вентиля горелки расход ацетилена увеличивался бы по сравнению с паспортным для инжекторных горелок не менее чем на 15 %.

Безынжекторные горелки. В отличие от инжекторных в безынжекторных горелках сохраняется постоянный состав смеси в течение всего времени работы горелки. Ацетилен и кислород поступают в смесительное устройство под равными давлениями и при нагреве не меняется их процентное содержание, поскольку при нагреве мундштука если и уменьшается поступление газов в горелку, то оно одинаково как для кислорода, так и для ацетилена. В инжекторных же горелках нагрев мундштука и смесительной камеры ухудшает инжектирующее действие струи кислорода, вследствие чего поступление ацетилена уменьшается и смесь обогащается кислородом. Это приводит к хлопкам и обратным ударам пламени - приходится прерывать сварку и охлаждать наконечник.

На рис. 3, а показана схема безынжекторной горелки, на рис. 3, б - схема устройства для питания безынжекторной горелки ГАР (горелка ацетиленовая равного давления) кислородом и ацетиленом через постовой беспружинный регулятор.

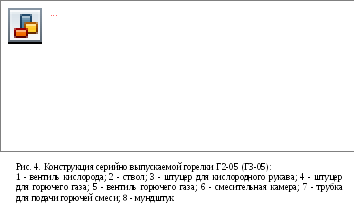

На

рис. 4 в качестве примера показана

конструкция инжекторной горелки средней

мощности Г2-05 (ГЗ-05), а в табл.2 приведены

технические характеристики указанной

сварочной

горелки.

На

рис. 4 в качестве примера показана

конструкция инжекторной горелки средней

мощности Г2-05 (ГЗ-05), а в табл.2 приведены

технические характеристики указанной

сварочной

горелки.

Горелки для заменителей ацетилена можно подразделить на следующие группы:

- горелки с подогревом горючей смеси до ее выхода из мундштука;

- обычные горелки для ацетиленокислородной сварки, укомплектованные инжекторами, смесительными камерами и мундштуками с расширенными проходными сечениями;

камерно-вихревые горелки;

горелки, работающие на жидком горючем.

Камерно-вихревые горелки. Для некоторых процессов газопламенной обработки - нагрева, пайки, сварки пластмасс и т.п. - не требуется высокой температуры ацетиленокислородного пламени. Для этих процессов можно использовать камерно-вихревые горелки, работающие на пропан-воздушной смеси. В этих горелках вместо мундштука имеется камера сгорания, в которую поступают пропан и воздух под давлением 0.05 ...0.2 МПа.

Пропан подастся в камеру через центральный канал, а воздух, вызывающий также вихреобразованне. поступает по многозаходной спирали, обеспечивающей "закрутку" газовой смеси в камере сгорания. Продукты сгорания выходят через концевое сопло камеры сгорания с большой скоростью, образуя пламя достаточно высокой температуры (1173 ... 1973 К).

Горелки, работающие на жидком горючем, рекомендуются для подогрева, сварки, правки, наплавки и пайки черных и цветных металлов.

Применяемая в настоящее время горелка ГКР-67 для керосинокислородного и бензинокислородного пламени в отличие от старых бензосваров, работающих по принципу испарения жидкого горючего, работает по принципу пульверизатора (распыления).

Дня подачи керосина служит бачок БГ-02 вместимостью 8 дм3. Горелка укомплектована тремя однопламенными и двумя сетчатыми мундштуками. Расход керосина в зависимости от мундштука составляет 0,3 ... 3.4 кг/ч.

ОБОРУДОВАНИЕ ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ

В настоящее время термическая резка является одним из основных процессов, связанных с удалением небольших объемов металла методами химического и электрофизического воздействия с целью получения заготовок из листовых материалов, труб, профильною проката, литья, поковок и т.п. для последующего изготовления сварных металлоконструкций. В зависимости от источника энергии различают кислородную, пламенную, лазерную резку другие способы резки.

Кислородная резка один из наиболее распространенных в практике технологических процессов термической резки.

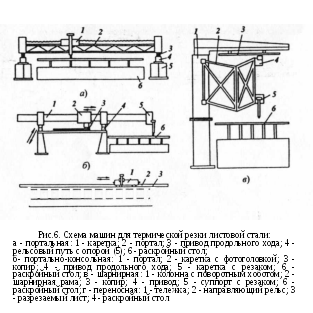

За последние годы достигнуты серьезные успехи в разработке и выпуске средств механизации процесса кислородной резки и прежде всего координатных портальных и портально-консольных машин с фотокопировальным и числовым программным управлением. Применение многорезаковых машин обеспечило значительное повышение уровня механизации газорезательных работ, повышение производительности труда в заготовительном производстве и экономию материалов. В настоящее время в ведущих отраслях промышленности, таких, как тяжелое, транспортное, энергетическое, химическое машиностроение, где перерабатывается наибольший обьем металла, уровень механизации газорезательных работ составляет 70 ... 80 %.

Высокий уровень механизации процесса резки на современных машинах с фотокопировальным и в особенности с числовым программным управлением создал предпосылки для разработки и внедрения в производство поточных комплексно-механизированных и гибких автоматизированных линий термической резки листовой стали, в которых механизированы не только процесс резки, но и подготовка листа, его подача к режущей машине, разборка вырезанных заготовок, их разметка и складирование

Ручные peзаки. Резак служит инструментом для кислородной резки и содержит узлы для смешения горючего газа и подогревающего кислорода, подачи режущего кислорода, подсоединения к источнику питания горючим газом и кислородом, а также вентили для регулирования состава и мощности подогревающего пламени и запорный вентиль для режущего кислорода. Ручные резаки для кислородной резки классифицируются по роду горючею газа, на котором работают, по принципу смешения горючего газа с подогревающим кислородом и по назначению.

По виду применяемого горючего резаки делятся на:

- работающие на ацетилене (ацетиленокислородные);

- работающие на газах-заменителях ацетилена (природный газ, пропан и т.д.);

- работающие на жидком горючем (керосин, бензин, бензол).

По типу смешения горючего газа с подогревающим кислородом резаки делятся на

- инжекторные;

- внутрнсоплового;

- внешнего смешения

По назначению различают резаки:

- универсальные (для прямолинейной и фигурной резки стали толщиной до 300 мм);

специального назначения (для резки металла больших толщин, для срезки заклепок, вырезки отверстий, для подводной резки и т.п.).

Универсальные резаки. В настоящее время выпускается большое количество ручных резаков для резки стали с использованием в качестве горючего ацетилена, газов - заменителей ацетилена, керосина.

На рис. 5 представлен ацетиленокислородный

резак Р2А-02. В корпус 13 резака, в котором

имеются отверстия для прохода кислорода

и горючего газа, установлены вентили

подогревающего и горючего газов и впаяны

две трубки со штуцерами для подвода

кислорода 11 и горючего таза 12. На трубки

надета рукоятка 10. К корпусу накидной

гайкой 7 подсоединена смесительная

камера 6 с инжектором 8, в которой

происходит смешение подогревающего

кислорода и горючего газа. Применение

инжектора обеспечивает работу от сетей

горючего газа с низким (до 0,98 кПа), средним

и высоким давлением. Подогревающий

кислород, проходя через инжектор,

обеспечивает в смесительной камере 6

разрежение, чем и достигается подсос

горючего газа. Далее горючая смесь по

трубке 5 подается в головку резака, а из

нее поступает в шлицевые каналы,

расположенные на внутреннем мундштуке

2. Резак имеет в комплекте шесть внутренних

мундштуков, обеспечивающих резку металла

в диапазонах толщин 3 ... 5, 5 ... 25. 25 ... 50, 50

... 100, 100 ... 200, 200 ... 300 мм. и два наружных

мундшту ка

1. Режущий кислород через вентиль 9 и

трубку 4 подается в головку и далее во

внутренний канал мундштука 2.

ка

1. Режущий кислород через вентиль 9 и

трубку 4 подается в головку и далее во

внутренний канал мундштука 2.

Рис. 5. Ручной универсальный резак Р2А-02

Резак, работающий на газах-заменителях ацетилена имеет ту же конструкцию и отличается от Р2А-02 увеличенным размером инжектора и выходных шлицевых каналов. Применение шлицевых выходных каналов для горючей смеси обеспечило значительное повышение устойчивости работы резаков по сравнению с ранее выпускаемыми щелевыми резаками "Пламя", "Факел". РЗР-62, поскольку у резаков последнего типа трудно было обеспечить центровку внутреннего мундштука по отношению к наружному.

МАШИНЫ ДЛЯ КИСЛОРОДНОЙ РЕЗКИ

В настоящее время в промышленности широко применяется механизированная резка, выполняемая с помощью машин, оснащенных, как правило, несколькими резаками. Применение механизированной термической резки в металлообработке обеспечивает резкое повышение производительности труда, повышение точности заготовок, сокращение трудоемкости последующих сборочных работ, улучшение условий труда резчика и т.п.

Типы машин. По конструктивному исполнению машины делятся на стационарные, устанавливаемые в определенном месте заготовительного участка, и переносные, перемещаемые оператором в рабочую зону. В зависимости от вида обработки различаются машины для резки листового проката, труб, профильного проката, стальных отливок и т.д. В зависимости от устанавливаемой на машине режущей оснастки различают машины для кислородной, плазменной, лазерной резки.

В целях унификации выпускаемых в стране наиболее многочисленных типов машин для резки листовой стали разработан ГОСТ 5614- 74 (в ред. 1990 г.), который предусматривает разделение стационарных машин на портальные, портально-консольные, шарнирные. В зависимости от способа управления машинами различают: машины с числовым программным управлением, с фотокопировальным управлением, магнитно-копировальным и механическим управлением. На машинах портального типа обрабатываемый лист размещается под ходовой частью машины (порталом); на большинстве портально-консольных машин лист размешается под консольной частью машины, фотокопировальная головка устанавливается на портале. На шарнирных машинах обрабатываемый лист расположен под шарнирной рамой (рис.6).

В зависимости от числа листов, укладываемых под обработку, машины делятся на одноместные с шириной обработки 3,5 м и многоместные с шириной обработки 5 м и более.

Машинные резаки. У стационарной газорежущей машины в направляющих каретках перемещаются ползуны, на которых смонтированы суппорты. Суппорты снабжены устойчивыми в работе машинными резаками с внутрисопловым смешением и датчиками "плавания", обеспечивающими поддержание постоянным расстояния между торцом мундштука и поверхностью разрезаемого металла. На каждом из суппортов имеются устройства с электроискровым поджигом газа для зажигания пламени резака.

Иногда на штуцере режущего кислорода резака установлен фотоэлектрический датчик контроля непрореза. При кислородной резке на лобовой поверхности реза шлаки имеют высокую температуру, что обеспечивает сильное свечение зоны реза. Световой поток от лобовой поверхности реза проходит через центральный канал мундштука и попадает на фотосопротивление. При срыве процесса световой поток перестает попадать на фотосопротивление. В этом случае в системе управления формируется сигнал об останове машины и выключении подачи режущего кислорода.

Наряду с кислородной резкой в промышленности широко применяют другие способы термической резки, при которых нагрев металла осуществляется не газовым пламенем, а электрической дугой, низкотемпературной плазмой или лучом лазера.

Режущие плазматроны. Несмотря на большое разнообразие конструкций режущих плазматронов, все они содержат два основных блока: катодный и сопловой. Они электрически изолированы друг от друга и содержат узлы для подачи плазмообразующих газов, основного и вспомогательного тока, крепления электрода, а также систему охлаждения электрода и сопла. Катодный и сопловой узлы образуют дуговую камеру, в которой возбуждается дуговой разряд при подаче плазмообразующих газов.

В зависимости от способа плазменно-дуговой резки в качестве электродов применяют вольфрамовый лантанированный стержень (при использовании в качестве рабочего газа аргона, азота, водорода) или медный водоохлажлаемый электрод с циркониевой или гафниевой вставкой (при использовании окислительных сред - воздуха, обогащенного воздуха, кислорода). Цирконий и гафний при воздействии высокой температуры дугового разряда образуют на поверхности тугоплавкую оксидную пленку, и в дальнейшем предохраняющую электрод от эрозии в процессе резки. Однако стойкость этих электродов ввиду воздействия крайне высоких температур невысока, и время их работы не превышает, как правило. 2 ... 4 ч.

Оборудование дли плазменно-дуговой роки. И состав оборудования для плазменно-дуговой резки входят режущий плазмотрон, пульт газовый с газорегулирующей и измерительной аппаратурой, блок электрооборудования, источник питания, устройсто передвижения плазматрона. Для плазменно-дуговой резки применяются те же типы машин, что и для кислородной резки.

Для достижения высокой стабильности горения дуги и устойчивости процесса резки источник питания должен иметь крутопадаюшую вольт-амперную характеристику и повышенное напряжение холостого хода. Для механизированной воздушно-плазменной резки выпускаются установки "Кисв-5", "Киев-6", АПР-404. Источники тока установок "Киев-5" и "Киев-6" выполнены на базе управляемых кремниевых вентилей. Крутопадающая характеристика обеспечивается системой управления. В промышленности работает также большое количество установок предыдущею поколения - АПР-402 и АПР-403 с дросселями насыщения.

Тема 3.5. Оборудование для плазменной сварки и резки. Основные элементы и системы установки для плазменной сварки. Сварочные плазмотроны. Источники питания дуги. Системы возбуждения сжатой дуги. Регулирование параметров сварочной дуги. Системы подачи и регулирования плазмообразующего и защитного газов. Системы охлаждения плазмотрона.

АППАРАТУРА ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ

И ПЛАЗМЕННОЙ СВАРКИ

Схема процесса сварки неплавящимся электродом показана на рис. 1. и. В качестве электрода 1 применены стержни из вольфрама, графита или других тугоплавких электропроводных материалов Сварка происходит в газовой среде, которая защищает зону сварки и разогретый электрод от контакта с воздухом и которая вследствие ионизации создает условия для устойчивого существования дугового разряда. Как правило, сварку неплавящимся электродом ведут в инертном газе или азоте и только при использовании графитового электрода применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок. При необходимости используют присадочную проволоку 6 (рис. 1, б).

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически, когда механизированы передвижение электрода и подача присадочной проволоки.

При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу так, как это имеет место в шланговых полуавтоматах для плавящегося электрода. Проволока электрически изолирована от сварочного напряжения дуги. Скорость подачи присадочной проволоки выбирают в соответствии с ее диаметром и мощностью дуги.

Рис.2 Головка для сварки неплавящимся электродом

Рис.1 Схема процесса сварки неплавящимся электродом

1-электрод, 2-зажим электрода, 3-сопло, 4-дуга, 5- сварочная ванна,

6-присадочный стержень

Поскольку проволока поступает в ванну по касательной к поверхности свариваемой детали, желательно режим сварки выбрать таким образом, чтобы скорость сварки и скорость подачи присадочной проволоки были равными. В этом случае оператор как бы опирается на конец подаваемой проволоки, контролируя при этом скорость движения горелки. При ручной сварке сварщики подают присадочный материал вручную, прутками.

Автоматическая сварка неплавящимся электродом сводится к перемещению сварочной горелки или изделия по заданной траектории с заданной скоростью Подача вольфрамового электрода вследствие незначительного его расхода (порядка сотых долей грамма на 1м шва), как правило, не механизируется.

На рис. 2, а представлена схема горелки для механизированной сварки вольфрамовым электродом. Электрод 10 зажат в токоподводящей цанге 2 при помощи маховика 7. Для изменения положения электрода относительно сопла 1 служит маховик 5, при вращении которого охлаждаемая проточной водой обойма 6 передвигается в корпусе 4. Цанга 2 сменная деталь, предназначенная для электродов определенного диаметра. Газ поступает через штуцер 8 по зазору между обоймой и корпусом 9.

Требования к конструкции сопл и характеру истечения газа при сварке неплавящимся электродом такие же, как и при сварке плавящимся электродом, однако отсутствие брызг позволяет широко применять керамические сопла и газопроницаемые сеточные вкладыши 3 (газовые линзы) для получения ламинарного потока газа.

При сварке неплавящимся электродом качество шва в большой степени зависит от величины дугового промежутка. В большинстве случаев достаточно применения ручных корректоров или механических копирных устройств, аналогичных ранее описанным. Когда дуговой промежуток должен соблюдаться с большой точностью, применяют автоматические регуляторы, реагирующие на изменение напряжения дуги, интенсивность се светового излучения или на изменение расстояния между изделием и электромагнитным щупом.

Автоматическую сварку с подачей присадочной проволоки выполняют головками (рис. 2, б), снабженными кроме горелки 1, механизмом подачи проволоки 2, катушкой 3, направляющим шлангом 4 с наконечником 5 и системой корректоров 6-8. Последние определяют положение наконечника 5 относительно горелки 1. В ряде случаев для надежного прижатия проволоки к свариваемым кромкам служит ролик. Иногда по технологическим соображениям (например, для повышения производительности сварки или наплавки) присадочную проволоку предварительно подогревают при помощи ТВЧ или пропусканием через участок проволоки электрического тока.

При обычной дуговой сварке дуга горит свободно между электродом и изделием. Однако если при помощи каких-либо приемов не дать возможность дуге занять ее естественный обьем, принудительно сжать ее, то температура дуги (плазменной струи) значительно повысится.

В плазмотронах сжатие дуги чаше всего осуществляется газовым потоком, который, проходя сквозь узкое сопло, ограничивает поперечные размеры дуги (рис. 3). Газ, подаваемый внутрь плазмотрона, выходит сквозь узкое отверстие в сопле, оттесняя лугу от стенок. Для устойчивой работы плазмотрона стенки сопла охлаждаются водой и при работе остаются холодными. Пристеночный охлажденный слой газа изолирует плазму от сопла как в электрическом, так и в тепловом отношении. Поэтому дуговой разряд между электродом внутри горелки и изделием (или соплом) стабилизируется и проходит сквозь центральную часть отверстия в сопле. Способ сварки сжатой дугой часто называют также плазменно-дуговой сваркой или сваркой плазменной струей. Для сжатия дуги также иногда применяют продольное магнитное поле, ось которого совпадает с осью столба дуги. Сжатый в области сопла столб дуги сохраняет свои поперечные размеры на значительном удалении от него, до 15 ... 20 мм.

На практике находят применение два основных способа включения плазменных горелок (см. рис. 3). В первом дуговой разряд существует между стержневым катодом, размещенным внутри горелки по ее оси и нагреваемым изделием (плазменная струя прямого действия). Такие плазмотроны имеют кпд выше, так как мощность, затрачиваемая на нагрев металла, складывается из мощности, выделяющейся в анодной области, и мощности, передаваемой аноду струей плазмы.

Во

втором - дуга горит между катодом и

соплом, которое подключается к

положительному полюсу источника питания

(плазменная струя косвенного действия).

Струей газа, истекающей из сопла, часть

плазмы столба дуги сжимается и выносится

за пределы плазмотрона. Тепловая энергия

этой плазмы, складывающаяся из кинетической

и потенциальной энергий ее частиц,

используется для нагрева и плавления

обрабатываемых изделий. В большинстве

случаев общая и удельная тепловые

энергии невелики, поэтому такие

плазмотроны используют для сварки

тонких изделий в микроплазменных

установках для пайки и обработки

неметаллов, гак как изделие не обязательно

должно быть электропроводным. Для

надежной стабилизации дуги и оттеснения

ее от стенок сопла применяют осевую или

тангенциальную полачу газа (см. рис. 4).

Для устранения турбулентностей в

осесимметричных потоках их формируют

с помощью специальных конструкций сопл

и вкладышей.

Во

втором - дуга горит между катодом и

соплом, которое подключается к

положительному полюсу источника питания

(плазменная струя косвенного действия).

Струей газа, истекающей из сопла, часть

плазмы столба дуги сжимается и выносится

за пределы плазмотрона. Тепловая энергия

этой плазмы, складывающаяся из кинетической

и потенциальной энергий ее частиц,

используется для нагрева и плавления

обрабатываемых изделий. В большинстве

случаев общая и удельная тепловые

энергии невелики, поэтому такие

плазмотроны используют для сварки

тонких изделий в микроплазменных

установках для пайки и обработки

неметаллов, гак как изделие не обязательно

должно быть электропроводным. Для

надежной стабилизации дуги и оттеснения

ее от стенок сопла применяют осевую или

тангенциальную полачу газа (см. рис. 4).

Для устранения турбулентностей в

осесимметричных потоках их формируют

с помощью специальных конструкций сопл

и вкладышей.

В дуговых процессах с неплавящимся электродом изменение силы тока при изменении напряжения дуги приводит к неравномерности глубины проплавления металла и нарушению стабильности процесса. Поэтому при плазменно-дуговой сварке оптимальными внешними характеристиками источника питания являются круто падающие или даже вертикальные характеристики, позволяющие значительно изменять напряжение при постоянстве силы тока. Источники питания с вертикальными характеристиками появились сравнительно недавно, применительно к плазменно-дуговым процессам.

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки, наплавки и резки. Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Существует множество горелок, отличающихся конструкцией катода (стержневой, полый, дисковый), способом охлаждения (водой, воздухом), способом стабилизации дуги (газом, водой, магнитным полем), родом тока, составом плазмообразующей среды и т.д.