Анализ зоны загрузки экструдера

.docАнализ зоны загрузки экструдера.

Конструкция зоны загрузки должна обеспечить хороший захват полимерной композиции и обеспечить получение монолитной пробки на малой длине зоны загрузки.

В зависимости от загружаемого полимерного материала(гранулы, порошок) выбирается конструкция загрузочного устройства.

Обычно в зоне загрузки имеются охлаждающие каналы обеспечивающий заданный температурный режим и препятствующий прилипание гранул к поверхности загрузочного устройства.

Иногда в загрузочном бункере устанавливают спиральный толкатель с целью обеспечения равномерной и максимальной загрузки гранул и порошка.

Еще один из вариантов зоны загрузки является наличие продольных пазов на внутренней поверхности материального цилиндра тем самым увеличивается производительность зоны загрузки.

Глубина винтового канала в зоне загрузки должна быть максимальной и удовлетворять условиям прочности шнека.

Конструктивно длина зоны загрузки Lз = (4:6) Dш

Анализ зоны плавления ( пластикации) экструдера

Основной задачей зоны плавления является перевод монолитной пробки материала в расплав.

В начале здесь происходит подплавление полимера, примыкающего к поверхности цилиндра. Расплав постепенно накапливается и воздействует на убывающую по ширине пробку. Поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны загрузки к зоне дозирования, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера. В зоне пластикации пробка плавится также и под действием тепла, выделяющегося вследствие внутреннего, вязкого трения в материале в тонком слое расплава, где происходят интенсивные сдвиговые деформации, - материал пластицируется, интенсивно гомогенизируется.

Конец зоны пластикации характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадает в зону дозирования.

Как правило, длина зоны плавления составляет Lп = (8:12) Dш.

Анализ зоны дозирования экструдера.

Здесь происходит гомогенизация расплава полимера, создание высокого давления с целью продавливания расплава полимера через формующую головку.

Эта зона определяется производительностью экструдера.

Производительность шнекового экструдера зависит от геометрических размеров шнека, числа оборотов, а также от конструкции формующей головки.

На основе гидродинамического подхода к анализу взаимодействия рабочих органов с перерабатываемым материалом в дозирующей зоне экструдера принято рассматривать три составляющие потока движения расплава:

- поток расплава, движущийся в направлении от зоны загрузки к зоне дозирования в угол от шнека возникающий вследствие вращении шнека относительно цилиндра.

- поток расплава, движущийся в противоположном направлении что вызывает перепады давления по длине шнека

- поток утечек, движущийся в зазоре между наружной поверхностью винтов шнека и внутренней поверхностью материального цилиндра в направлении от зоны дозирования.

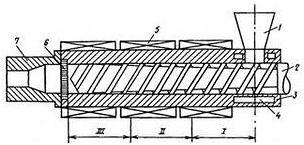

1-бункер; 2-шнек; 3-цилиндр; 4 - полость для циркуляции воды; 5-нагреватель; 6-решетка с сетками; 7 - формующая головка, I, IIIII - технологические зоны