afanasev_a_e_fizicheskie_processy_torfyanogo_proizvodstva

.pdf161

раметры сушки не изменяются.

29. Определите интенсивность и линейную скорость испарения жидкости из капилляра при конвективном теплоподводе, если температура воздуха Т = 293 К, молекулярная масса = 18 кг/кмоль, коэффициент диффузии пара через газ при Т0 = 273 К составлял D0 = 0,216 см2/с, давление насыщенного пара Рв = 2,34 кПа, относительная влажность воздуха у поверхности мениска, находящегося на глубине x = 1 см, м = 1,0; а в ок-

ружающей среде с = 0,6; универсальная газовая постоянная

R* = 8,31 103 Дж/(кмоль К) ( ж = 1 103 кг/м3).

4.6. Влияние технологических операций на качество кусковой продукции

Производство кускового торфа осуществляется в основном экскаваторным и фрезформовочным способами. Если в первом случае за счет осреднения характеристик торфяной залежи по глубине получается более качественная (прочная, плотная, с малым содержанием мелочи) продукция, то во втором, доминирующем сегодня, кусок имеет малую прочность и большое содержание мелочи в общей массе топлива. В то же время другие физико-механические показатели (насыпная плотность, водопоглощение и теплотворная способность) остаются довольно высокими и зависят больше от свойств формуемого торфа, чем от способа производства [7].

Вэтой связи для сохранения качества готовой продукции, в рассматриваемых способах необходимо учитывать взаимодействие рабочих органов машин и подстилающей залежи с получаемой продукцией на различных стадиях ее производства. Это обстоятельство относится к выстилке кусков на поле сушки, их ворочке, валкованию, уборке, транспортировке и разгрузке, создающих различную высоту их падения, что приводит к разрушению продукции и образованию мелочи. Этот фактор проявляется при погрузке кусков торфа и отгрузке их потребителю.

Вэтом случае для сохранения кусков прибегают к различным технологическим, конструктивным и физико-химическим приемам. Так, по данным ВНИИТП, ворочку торфа необходимо осуществлять при определенной прочности, которую набирает кусок при сушке, выраженной через влагосодержание Wвор < 0,45(1,22 Wн – 1). Здесь Wн – начальное влагосо-

держание. При погрузке готовой продукции ИПИПРЭ АНБ (А.А. Терентьев) предлагает делать подвижное дно бункера уборочной машины так, чтобы высота падения Hi оставалась постоянной, исключающей разрушение кусков. Из физико-химических приемов наибольшее распространение в последнее время получили методы воздействия на твердую

и жидкую фазы в слое переработки |

торфяной массы (С.Г. Солопов, |

Н.И. Гамаюнов), введение ПАВ, |

электролитов (И.И. Лиштван, |

|

162 |

А.А. Терентьев, В.И. |

Суворов и др.), мелкодисперсной фракции |

(Н.В. Чураев), переход |

к переменным режимам сушки (В.Я. Антонов, |

Н.В. Чураев, А.Е. Афанасьев и др.) и т.д.

Следовательно, для сохранения качества продукции при фрезформовочном способе необходимо оптимизировать технологические приемы для сохранения набранной ими прочности Ri и ее возможного изменения под действием сообщенного кускам (частицам) импульса давления Р при взаимодействии с рабочим органом или падении с высоты Hi.

В последнем случае падающий кусок с импульсом давления Р при определенных условиях выполняет роль разрушающей нагрузки R1 при взаимодействии с лежащими кусками или разрушается сам при ударе о металлическое дно бункера или кусок с большей прочностью R2 (R1 R2).

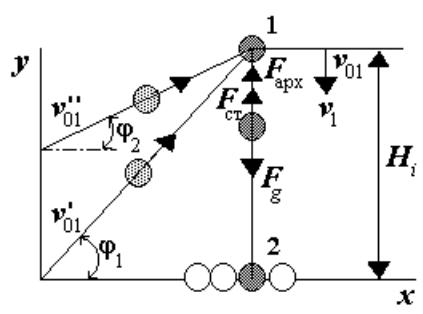

В качестве примера рассмотрим изменение R кусков при их разгрузке (рис. 4.21). При этом полагаем, что подъем кусков осуществляется по схеме I или II под углом 1 или 2 с начальной скоростью voi (i = 1,2).

Разные состояния куска (частиц) (1) по отношению к слою частиц (2) в начальный момент ведут к разным условиям взаимодействия частиц (1) и (2), что зависит от скорости v движения частицы (1) по отношению к слою

(2) (v2 = 0, полагаем частицы незаряженными) [7].

Направление падения тела принимается за положительное в сторону вектора скорости v. Ha тело (1) действует сила тяжести Fg, сила сопротивления Стокса Fv и сила Архимеда. Так что

|

|

|

|

n |

|

F |

Fg Fv Fарх Fi . |

(4.57) |

|||

i 1

Рис. 4.21. Схема подъема (графики под углом 1 и 2) и падения кусков торфа

Пример. Определить составляющие уравнения (4.57) для мелкокуско-

163

вого торфа dн = 30 мм, степенью разложения Rт = 30 %, влагой = 40 %, Hi = 3 м, при плотности воздуха г = 1,29 кг/м3 и его вязкости= 1,8 105 кг/с м, плотность торфа т = 750 кг/м3, g = 9,81 м/с2. Составляющие уравнения (4.57) соответственно таковы: Fg = (4/3) r3 т g = 0,103 Н,

Fст = 6 r v1 = |

0,04 10-3 |

(v1 = g 1, |

1 = |

2H g , Fарх = (4/3) r3 г g = |

|||||

= 0,18 10-3 Н, т.е. |

|

|

|

|

. |

|

|

|

|

|

|

Fg |

Fарх Fст |

|

|

(4.58) |

|||

Следовательно, с погрешностью < 1 % можно принять |

равной |

||||||||

F |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Fразр Fg |

S , |

|

|

(4.59) |

|||

которая связана с изменением полного импульса системы Рi : |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

F |

d mv dτ S d P |

dτ S , |

|

(4.60) |

||||

|

разр |

|

1 |

|

1 |

|

|

|

|

где S – поверхность взаимодействия (в первом приближении – сечение) тела 2 или системы тел. При этом полагаем, что прочность лежащих тел (2) может быть определена из [7, 10] согласно выражению (раздел 4.1)

|

exp W |

R |

|

|

|

|

E α W |

|||

R R |

|

exp |

o |

i |

. |

|||||

|

|

|

||||||||

i ow |

|

i |

oт |

|

|

|

R*T |

|

|

|

|

|

|

|

|

|

|

|

|||

Эти уравнения можно привести к виду |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

PR |

Rразрdτ γidv1d1. |

|

|

(4.61) |

|||||

Для этого умножим левую и правую части уравнения для прочности |

||||||||||

кусков на d . Обозначим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

R dτ P, |

R dτ P , |

R |

dτ |

P , |

(4.62) |

|||||

i |

i |

ow |

ow |

|

oт |

|

|

от |

|

|

соответственно получим текущую величину импульса давления, его максимально возможное и начальное значения, когда частицы системы практически не взаимодействуют (Eo = αWi). В этой связи определение характеристик разгрузки кускового торфа в штабели или при загрузке его из расстила в бункер машины (кроме первого падающего слоя на металлическое дно), а также энергии по ворошению или валкованию осуществляется из уравнений:

1.Rразр > Ri – подстилающий слой может быть разрушен;

2.Rразр = Ri – система тел (1) и (2) в квазиравновесии, но может разрушиться из-за флуктуаций числа, видов связей и дефектов структуры, а также в связи с проявлением случайных факторов между частицами в слое

(2);

3.Rразр Ri – устойчивое состояние системы (2) к разрушению. Но исходя из кинетической теории прочности твердых тел оно может разрушиться лишь при недлительном времени испытания значительными нагрузками и невысокой температуре сухих тел, что несвойственно для торфяных влажных кусков в полевых условиях сушки.

Следовательно, с позиции устойчивости системы тел (2) условие (3) является более надежным и слабым по отношению к телу (1), которое при

164

W1 > W2 и R1 = R2 – R1 может деформироваться или разрушаться при ударе. При первом условии W1 < W2 и R1 = R2 + R1 разрушение или деформация тел (2) наиболее вероятны. С позиции технологии более удобно условие (2), но выполнить его, при слабой технике контроля за качеством продукции довольно сложно. Тем более это условие имеет место только для изолированных систем. Несмотря на это, условие (2) удобно использовать для оценки технологических операций (погрузки, выгрузки, перегрузки и ворошения кускового торфа).

Рассмотрим условия (2) и (3). Из последних уравнений получаем

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PR Pi , γid |

|

|

2Hi g Pow exp λWi . |

(4.63) |

|||||||||||||

Отсюда найдем высоту падения кусков |

|

|

|||||||||||||||

|

|

|

|

|

Pow exp λWi |

, |

|

||||||||||

|

|

H |

i |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

γid 2g |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||

плотность сухого вещества торфа |

|

Pow exp λWi |

|

|

|

|

|

||||||||||

|

γ |

|

|

|

, |

|

|

||||||||||

|

с |

|

|

|

|

|

|||||||||||

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

1 Wi d 2Hi g |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|||||||||

размер кусков торфа

d1 Pow exp λWi

γi  2Hi g

2Hi g

и скорость падения

vk Pow exp λWi .

γi di

Следовательно, Hi убывает с ростом d1, i, Wi, а c растет с уменьшением d и Wi, размер кусков снижается с ростом Hi, c, Wi, если полагать

(Pow, , g) = const.

Если предположить, что H стремится к нулю, то получим условие, при котором vk 0, т.е. статическое нагружение тел (2) слоем кусков (1). В этом случае выражение (4.59) характеризует разрушение кусков при сжатии:

|

Rразгр Fg Si mi g Si . |

(4.64) |

|||

Заменяя mi = mс(1 + Wi), a mc = cV, h = V/Si с учетом условий (2) и (3), |

|||||

получим |

|

exp αW R*T , |

|

||

ch (1 + Wi)g R |

(4.65) |

||||

|

ow |

i |

|

||

где h – толщина кусков (1) над слоем (2), откуда |

|

||||

h |

R exp αW R*T |

|

|||

ow |

i |

|

(4.66) |

||

γc 1 |

Wi g |

||||

|

|

||||

должно быть тем меньше, чем больше c, Wi, при прочих равных условиях. Это обстоятельство позволяет обосновать и сушку торфа в многослойных расстилах, когда на подсушенный, более прочный, кусковой торф

165

(Wi = Wкрит) накладываем влажный с меньшей прочностью и плотностью сухого вещества торфа и так далее до N слоев, исключающих разрушение нижележащих и образование мелочи.

Рассмотренные исследования позволяют выбирать оптимально технологические процессы производства кускового торфа и создавать соответствующее оборудование особенно для выстилки формованных кусков, их ворошения (ворочки), уборки и разгрузки в складочные единицы.

4.7. Технологические приложения теории процессов структурообразования

4.7.1. Сушка торфа в многослойных расстилах

Одним из способов интенсификации процессов сушки торфа служит создание таких условий, при которых направления потоков тепла и влаги совпадают в оптимальных по размеру порах, обеспечивающих удаление влаги за счет капиллярно-пленочного механизма массопереноса и в меньшей степени – в виде диффузии пара.

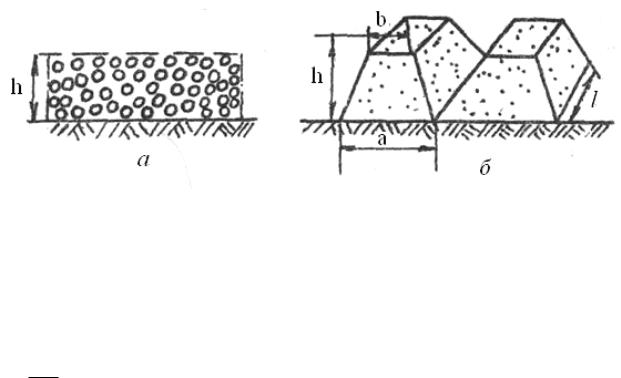

Как правило, такой физический механизм массопереноса наблюдается в формованной (кусковой) продукции и отдельных частицах торфяной крошки, когда влага выносится в поверхностный слой и испаряется с максимальной интенсивностью. Фрезерный торф представляет собой многослойный расстил частиц (рис. 4.22 а, б), затрудняющий жидкостной перенос от одного слоя к другому. Поэтому влага испаряется в окружающее поровое межчастичное пространство, а оттуда вследствие разности парциальных давлений пара (или относительных влажностей воздуха φi) внутри таких пор φм и в окружающей φc среде, переносится в атмосферу.

166

Рис. 4.22. Технологические схемы сушки фрезерного (а,б) и кускового (в,г)

торфа: 1, 2, 3.. n – |

|

технологические слои (схемы КПИ, кафедра ТиКМ РТМ); |

||||||||

I,II – |

циклы |

сработки |

фрезерного |

торфа, |

hфр – глубина фрезерования залежи: |

|||||

I – H ' |

h h |

h H |

ост |

; |

II – H '' H |

ост |

K |

р |

h |

, Кр – коэффициент разрыхления залежи |

0 |

1 2 |

3 |

|

0 |

|

фрез |

|

|||

Из-за того, что температура внутренних слоев торфа Т2 меньше поверхностных Т1, вследствие термодиффузии появляется встречный поток пара.

Поэтому при сушке торфа в тонких слоях на аэрированных толстых (рис. 4.22) встречный поток пара перераспределяется в нижние слои, где и конденсируется (на границе с монолитной залежью). Следовательно, верхние слои толщиной 2-3 диаметра частиц теряют влагу довольно быстро, что приводит к их пересыханию. Вследствие этого затрудняется перераспределение тепловой энергии во внутренние слои, уменьшается величина радиационного баланса, что и приводит к замедлению процесса сушки нижних слоев торфа в многослойном расстиле. Поэтому убирается только верхний технологический слой.

167

В существующих схемах сушки фрезерного торфа (рис. 4.22) влага, сконденсировавшаяся на границе с монолитом, остается в технологическом слое, который должен быть убран после достижения им кондиционного влагосодержания, а это возможно только при введении в технологический процесс операций по интенсификации сушки: ворошения, когда слой торфа переворачивается ("горячий" – вниз, а "холодный" – наверх) и разрыхляется, и рыхления, когда слои разрыхляются, но остаются на прежних местах. Недостатками ворошения являются не только перемешивание сухих и влажных слоев, но и понижение температуры теперь уже верхнего слоя при повышенном влагосодержании по сравнению с "бывшим" верхним слоем, а также повторная затрата тепловой энергии на удаление сконденсированной влаги. Этого не происходит при сушке торфа по схеме КПИ (см. рис. 4.22). В процессе сушки торфа (фрезерного и кускового) происходит его усадка, уменьшаются размеры пор, растет плотность γi и прочность частиц Ri торфа, уменьшается содержание влаги от начального Wнi до конечного (условного Wу), определяющее уменьшение интенсивности сушки во времени и рост накопления qц готового торфа (сбор – цикловой). После уборки часть торфа остается и перемешивается с влажным торфом последующего цикла, что приводит к уменьшению интенсивности сушки [21]. Поэтому существующие формулы в технологии торфяного производства для расчета технологических показателей должны быть увязаны с изменяющимися в процессе сушки характеристиками тепломассопереноса и структурообразования.

Например, выражение для цикловых сборов торфа

qц Рс (1 Wу ) αс |

(4.67) |

определяется только конечной величиной сухого вещества ( Рс – загрузка поля по сухому веществу торфа, кг/м2) и условным Wу влагосодержанием. В этом случае невозможно вскрыть причины, вызывающие оптимизацию процессов накопления торфа, т.к. величины Рс = γс h (здесь γс – плотность

сухого вещества в единице объема, кг/м3; h – толщина слоя, м) и Wу принимаются постоянными, в то время как при сушке любого многослойного расстила Рс = f (τ) при прочих одинаковых условиях, т.е.

|

|

|

|

Vc |

|

|

|

|

|

Рс Vc dτ , |

(4.68) |

|

|

|

|

0 |

|

где Vс = |

lim |

Pc |

dPc |

– интенсивность накопления сухого вещества торфа, |

|

|

|||||

τ 0 |

τ dτ |

||||

кг/м2с. Поэтому для прогнозирования сборов торфа предложено уравнение [7], которое учитывает рассмотренные выше особенности сушки торфа. Условно выделяются два слоя, лежащие один (индекс 1) под другим (индекс 2) с соответствующими теплофизическими, массообменными и технологическими характеристиками, относящимися как к рыхлым

168

(см. рис. 4.22 а, слои 1, 2), так и плотным, нефрезерованным слоям (см. рис. 4.22 б, слои 1 – рыхлый, 2 – монолит) торфа.

В процессе сушки эти слои находятся в тепломассообменном взаимодействии, что и сказывается на сборах торфа:

|

γ |

|

γ |

|

|

E |

|

1 |

|

1 |

|

R |

|

1 Wу |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q λ |

λ |

γ |

|

|

|

|

|

|

ln R |

h1 1 W |

, |

|||||||

|

2 |

R* T |

T |

|||||||||||||||

01 |

|

|

|

|

0 |

|

|

|

|

|

1 |

|

|

|

|

|||

|

|

|

|

02 |

|

|

|

1 |

|

2 |

|

2 |

|

н1 |

|

|||

т.е. величина q зависит не только от свойств первого технологического слоя (γ01, h1, W01, R1, T1), второго (γ2, R2 ,T2), но и протекающих процессов

структурообразования ( λi α ). Здесь Wу, Wн1 – соответственно условное

R*Ti

(конечное) и начальное влагосодержания торфа. Влияние T (T2 T1 ) 0 и отношения прочности R1/R2 позволяют обосновать операции по интенсификации процессов сушки торфа в многослойном расстиле (i = 1 – сушимый, 2 – подстилающий слои): q1→max, если Т2>Т1, R2>R1,( γ2 , h1 )→max,

Wн1→min. Этому условию отвечает сушка торфа на взрыхленном сухом подстилающем слое с повышенной температурой (схема 2 – слойного расстила) [21] или на прикатанной поверхности торфяной залежи (R2>R1).

Эта формула позволяет прогнозировать сборы торфа при подготовке торфяных залежей к эксплуатации по созданию соответствующих величин плотности γ2 и прочности R2 при её осушении. Для оценки качества η, η0 (физико-механических свойств) продукции и способов добычи η* торфа предложены обобщенные показатели [7.10]:

при W > 0 η |

1 |

1 |

ln |

Ri |

|

1 n |

γi |

, |

(4.69) |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ |

Row |

|

ρ |

|

|||

при W = 0 η (γ0/ρ) 1 n , |

|

|

|

(4.70) |

||||||

η* (γ |

/γ |

) 1/(1 W ) , |

(4.71) |

|||||||

0 |

i |

|

|

|

|

i |

|

|

|

|

которые изменяются от 0 до 1. Здесь n – общая пористость; ρ – плотность твердой фазы в однофазном состоянии, ρ ≈ 1500 кг/м3 . С ростом степени разложения Rт значения η и η0 увеличиваются. Для кусков торфа η = 0,39- 0,56; η0 = 0,26-0,88 при Wу = 0,48 кг/кг и Rт = 20-45%. Для фрезерного торфа эти показатели ниже: η = 0,09-0,20; η0 = 0,054-0,120 для Wу = 0,67 кг/кг; Rт = 15-35%. Самое высокое значение коэффициентов у торфяных брикетов. Таким образом, коэффициенты η, η0 и η* характеризуют потенциальные возможности использования физико-механических свойств по отношению к их максимально возможным величинам η→1; η0→1(приложение

4.9).

Поэтому задача выбора технологического процесса сушки сводится к получению максимального количества высококачественной (прочной, плотной, некрошащейся, с минимальным водопоглощением) продукции из торфа при минимальных затратах труда и времени [7,22]:

169

ρж (1 n) Vi (1 Wу ) max .

С учетом уравнений (4.70) и (4.71) последнее условие может быть записано в виде

|

|

|

ic |

|

|

|

|

η |

|

|

|

|

(1 Wу ) max, |

|

|

|

|

|

|

|

|||

1 |

Wi |

|

|

||||

(1 n) ic (1 Wу ) max, |

(4.72) |

||||||

η |

0 |

i (1 W ) max . |

|

|

|||

|

|

c |

|

у |

|

|

|

|

|

|

|

|

|

|

|

Причем коэффициенты η и η0 |

связаны соотношениями: |

|

|||||

η η0 (1 Wi ) , |

|

(4.73) |

|||||

|

|

η* η /η . |

|

(4.74) |

|||

|

|

|

|

0 |

|

|

|

Для получения качественной плотной продукции необходимо уменьшить общую пористость n и увеличить линейную скорость V сушки (интенсивность сушки ic = ρж V ρж dx / dτ , кг/м2с ). Это условие достигается

обжатием частиц фрезерного торфа в укрупненные частицы (рис. 4.23) с помощью специальных вальцов (кафедра ТиКМ РТМ).

Рис. 4.23. Расстилы фрезерного (а) и формованного (обжатого) торфа (б)

Плотность частиц торфа может быть оценена из формулы [7]

|

|

i |

|

|

|

R*T |

|

R |

|

|||

|

|

c |

|

|

|

|

|

i |

|

ln |

ow |

|

|

|

|

|

|

|

|

|

|||||

γi V |

W 1 |

|

α |

i |

|

|

R |

. |

||||

|

i |

|

i |

|

|

|

|

|

i |

|

||

Лучшее качество продукции наблюдается при формовании частиц с Wф = W* и предварительном уплотнении, если Wф < W*. Здесь W* = c/T,

c = |

E0 |

const, |

λ const структурообразования, 1/(кг/кг) ; Е0 – потенци- |

λR* |

альная энергия взаимодействия между элементами структуры, Дж/моль.

4.7.2. Сушка фрезерного торфа в толстых слоях. Расчетные формулы

При сушке фрезерного торфа в тонких слоях на подстилающих толстых (см. рис. 4.22 а) затраты тепловой энергии i·r (где i – интенсивность

170

испарения; r – удельная теплота фазового перехода воды в пар) на испарение влаги зависят от величины радиационного баланса В, тепла на аккумуляцию Рак слоем торфа и его глубинный отток Ргл в нижележащие слои:

Рп =τ Р = Рак + Ргл ,

i r B P F , |

(4.75) |

а также от турбулентного потока тепла F в окружающую среду. Интенсивность испарения может быть оценена из уравнения (В.В. Романов)

i αR (B P), |

(4.76) |

где αR характеризует удельную величину испарения (кг(воды)/Дж) влаги и |

|

зависит от условий тепломассопереноса, |

αRmax i / В0 (P 0,i max). Из |

этих уравнений следует зависимость значений Рi = f(Hi) от толщины сушимого слоя торфа и его теплофизических характеристик:

|

λi ' c' γia , |

|

|

|

|

|

|

(4.77) |

|

где c' γ |

–объемная теплоемкость, Дж/(м3 |

К); |

c' γ |

= c'γ |

0 |

(1 W ) γ |

0 |

(c c W ), |

|

i |

|

|

i |

|

i |

т |

в |

||

т.е. ст = 1,97·103 – теплоемкость |

|

твердой |

|

фазы |

торфа |

и |

|||

св = 4,18·103 Дж/(кг∙К); γ0 – плотность сухой части торфа при влагосодержании W=Wi; λi ', a – эффективные значения коэффициентов тепло- и тем-

пературопроводности ( λi ' – Вт/(м∙К), а – м2/с).

Для толстых слоев (см. рис. 4.22 а) Ргл →0, Рак →mах , Pn Pак , |

|

|||

Рак hicγi t |

1 |

, |

(4.78) |

|

τ |

||||

|

|

|

||

тогда величина испарения влаги i = i1. Из соотношений (4.76) и (4.78) можно качественно оценить максимальную для этих условий толщину Н0 (м) рыхлого слоя фрезерного торфа [7].

При условии h = Нi<Нкр затраты тепла на испарение влаги определяются теплопереносными свойствами торфа:

Ргл λ' |

Th |

(4.79) |

|

h |

|||

|

|

и Рак → 0, Рп ≈ Pmax = Pгл, i = i2, тогда из уравнений (4.79) и (4.76) найдем толщину слоя, подлежащего уборке:

h |

λ' |

T |

|

|

|

|

i |

|

h |

|

, |

(4.80) |

|

B i |

/ α |

|

||||

|

|

2 |

|

R |

|

|

где Тh – перепад температур в слое торфа по глубине, К.

Следовательно, значения интенсивности испарения в первом случае i1

растут при Hi > Hкр: |

|

|

|

|

|

i α |

|

(B |

H cγi Tτ |

) , |

(4.81) |

R |

|

||||

1 |

|

τ |

|

||

|

|

|

|

||

где Тτ – перепад температур в слое торфа во времени. Во втором случае значения i2 уменьшаются: