- •1 Техническое задание

- •2 Задание режима и карты обработки

- •3 Построение диаграммы сил и механической характеристики

- •4 Выбор параметров винта и определение передаточного числа

- •5 Выбор электродвинателя комплектного электропривода

- •6 Перевод в относительные единицы

- •7 Моделирование электропривода в пакете «vissim»

7 Моделирование электропривода в пакете «vissim»

Оценку качества управления процессом металлообработки целесообразно выполнять методом математического моделирования в программе «VisSim». Данная оценка проводится по показателям качества при переходных процессах, которые возникают при изменении управляющих и возмущающих воздействий. Управляющим воздействием в ЭП по системе «управляемый преобразователь-двигатель» является задающие напряжение, в зависимости от которого происходит пуск, торможение и реверс двигателя. Возмущающим воздействием, в частности, является изменение по величине или направлению действия (знаку) момента статических сопротивлений.

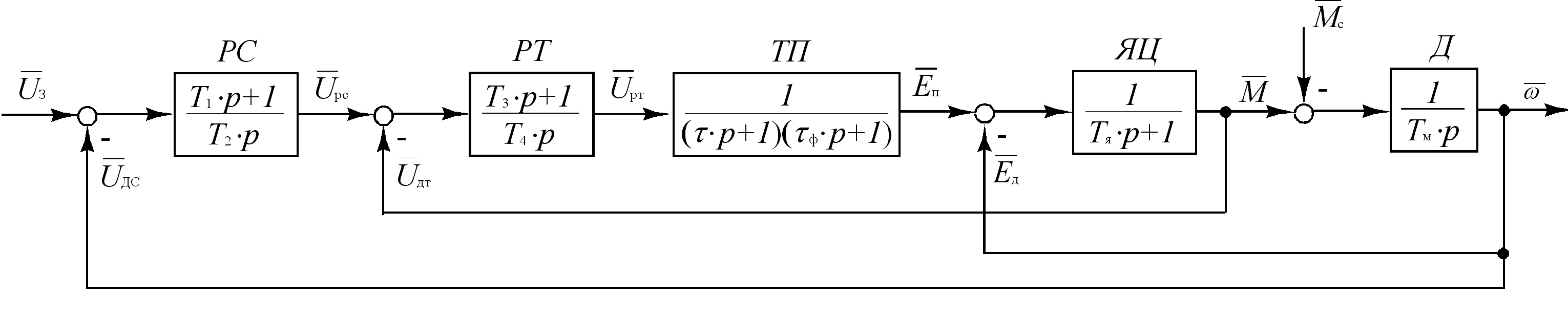

Структурная схема электропривода с отрицательной обратной связью по скорости в относительных единицах приведена на рисунке 7.

Рисунок 7 – Структурная схема электропривода с отрицательной обратной связью по скорости в относительных единицах

Из рисунка 7 видно, что данный электропривод состоит из регуляторов скорости и тока, тиристорного преобразователя, якорной цепи и двигателя. Регуляторы скорости и тока предназначены для регулирования скорости и тока по оптимальному закону. Звенья «Якорная цепь» и «Двигатель» реализуют реальный двигатель вместе со всей механической частью привода с учетом его электромагнитной и механической инерционности.

7.1 Описание модели

Математическая модель для анализа переходных процессов в программе «VisSim» включает в себя все звенья структурной схемы электропривода, приведенной на рисунке 7. Ниже подробнее рассмотрены блоки, входящие в модель для анализа переходных процессов.

Произведем настройку системы электропривода подчиненного регулирования.

В первую очередь настроим регулятор тока (РТ). Для этого обрываем обратные связи по скорости и по ЭДС двигателя и на вход регулятора тока подаем единичный сигнал.

Постоянную времени Т3 подбираем как наибольшую постоянную времени среди Тя, τ, Тф (Т3=2,667 ·10-4 с).

Постоянная времени Т4:

![]()

Частота среза контура регулирования тока (КРТ)

![]()

![]()

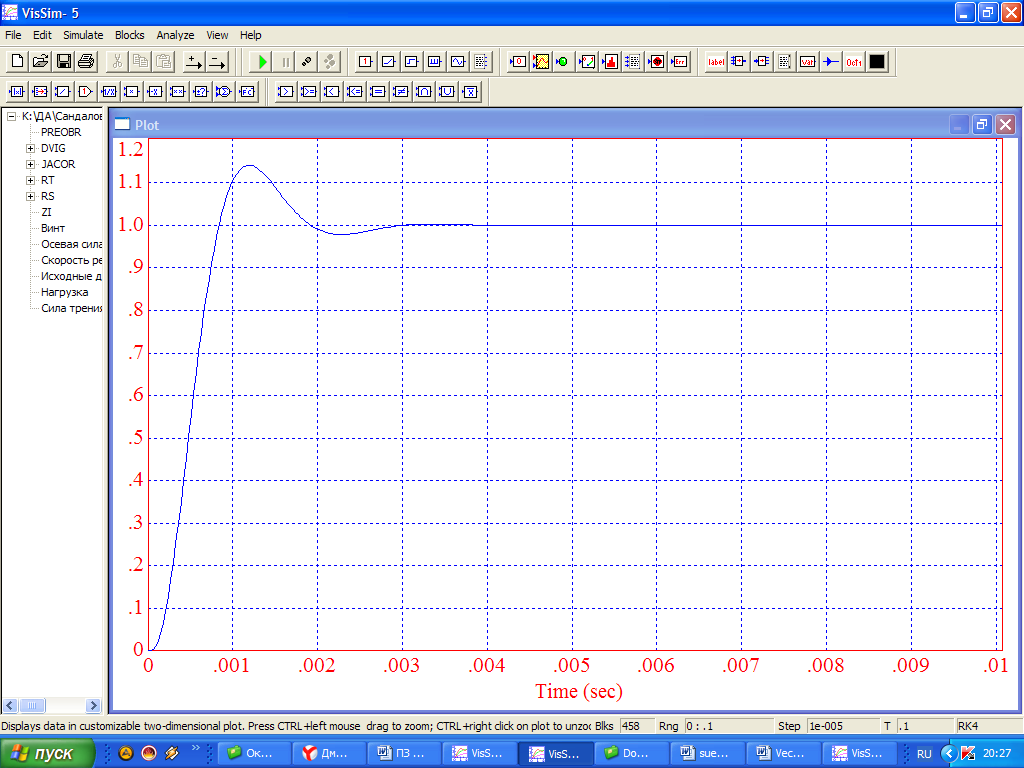

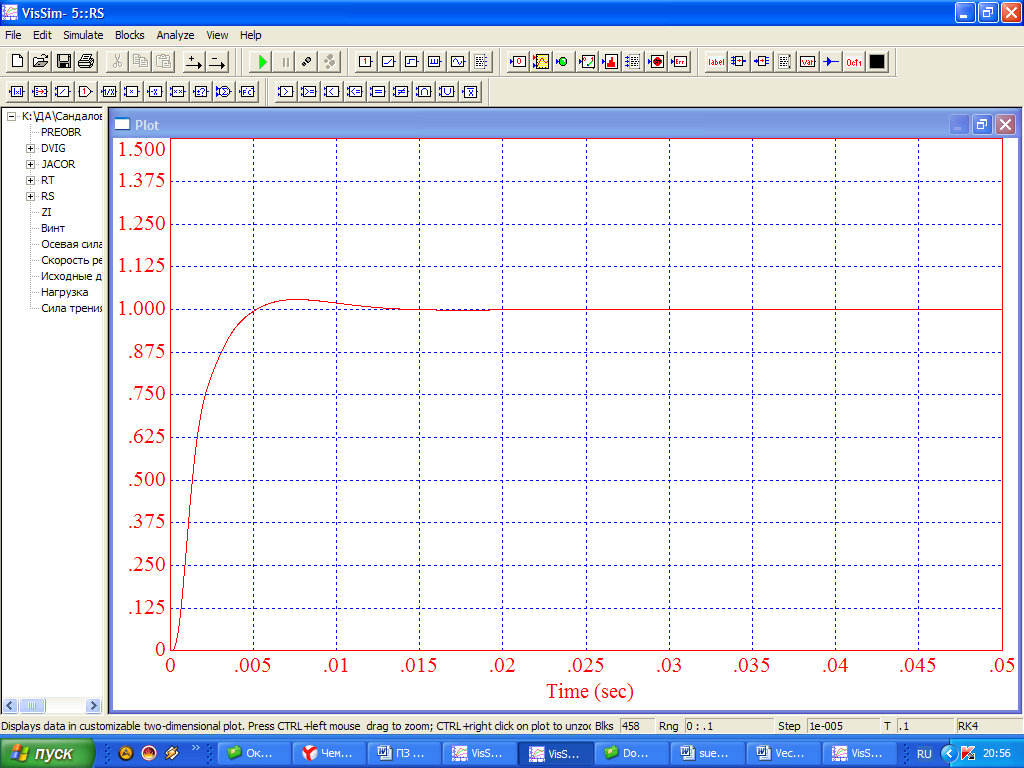

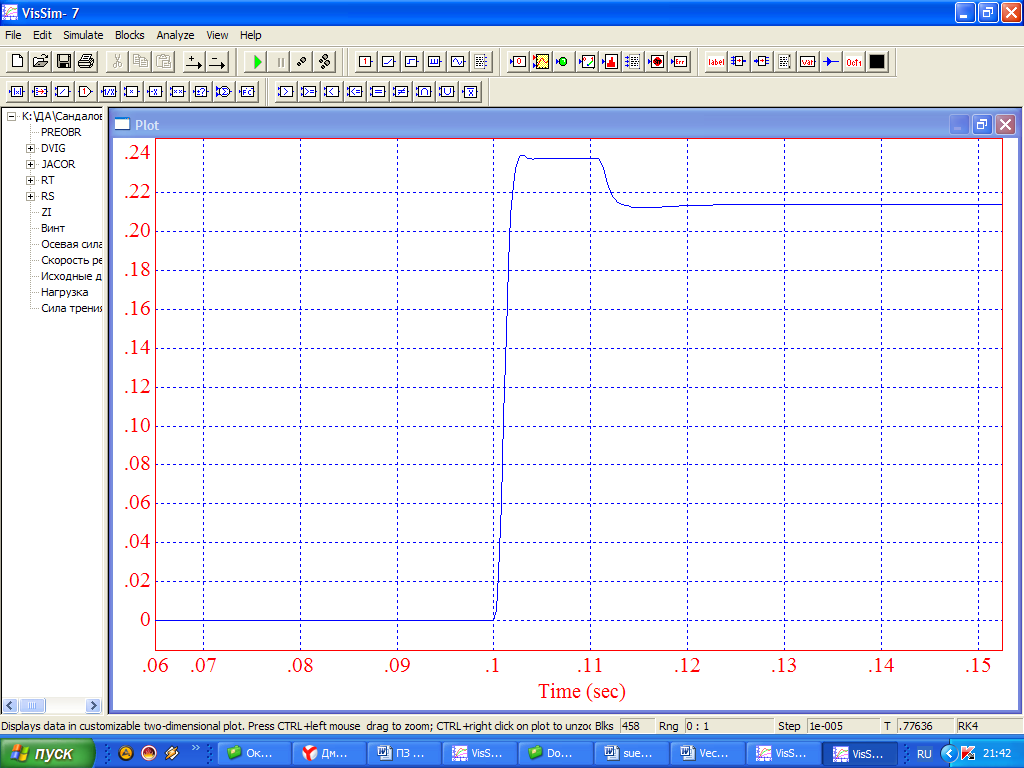

При Т4=8 ·10-4 запас устойчивости по фазе ∆φ=690. Настроим РТ на ∆φ=550. Переходный процесс тока якоря представлен на рисунке 8.

Рисунок 8 – Переходный процесс тока якоря при ∆φ=550

Настраиваем РТ на ∆φ=550,при этом Т4=0,0004 с.

Произведем настройку регулятора скорости (РС). Для этого замыкаем обратные связи по скорости и ЭДС двигателя. Сначала настраиваем пропорциональный канал РС.

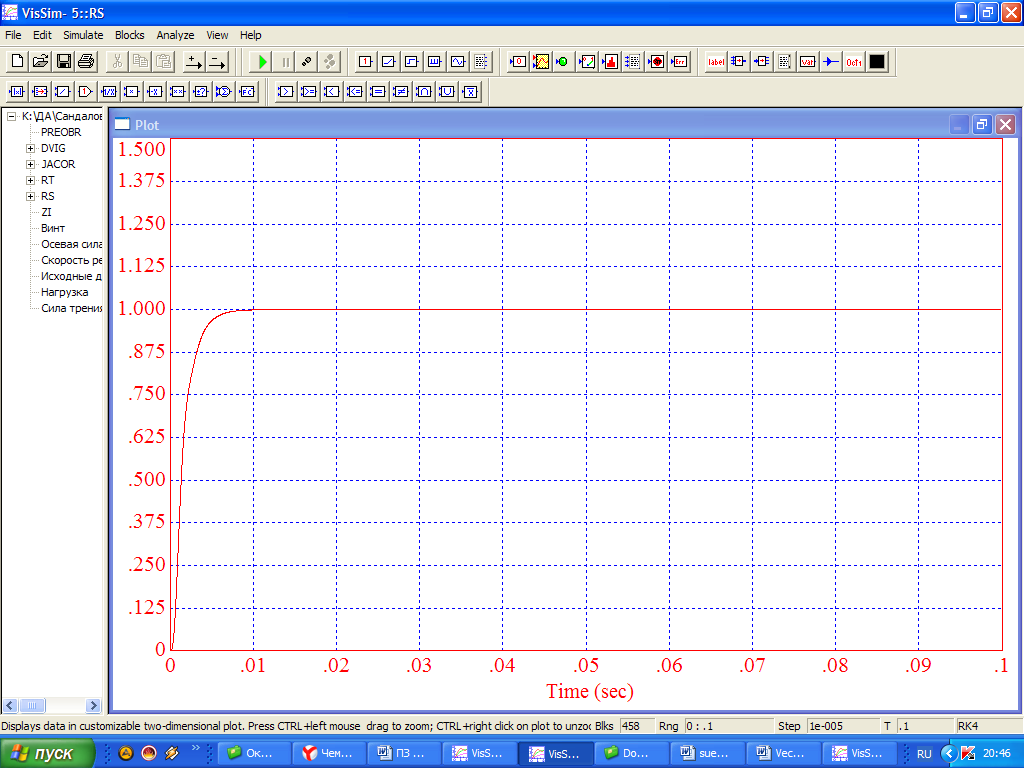

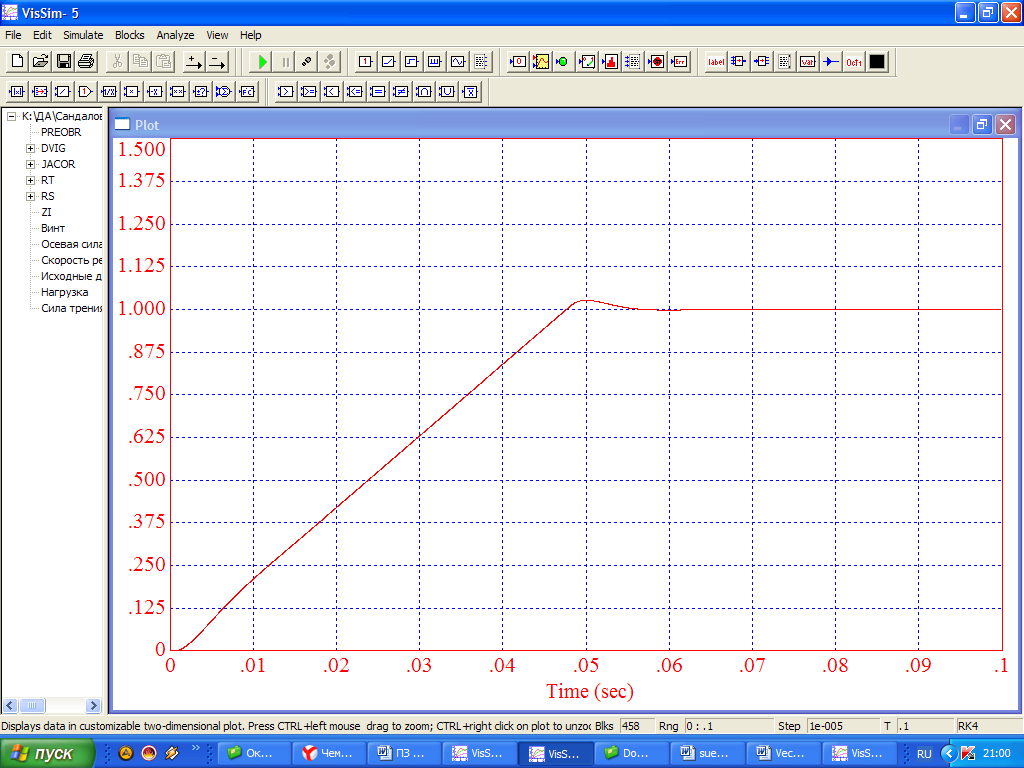

Подбираем значение коэффициента РС Крс=5. При этом переходный процесс скорости имеет вид, представленный на рисунке 9.

Рисунок 9 – Переходный процесс скорости двигателя при Крс=5

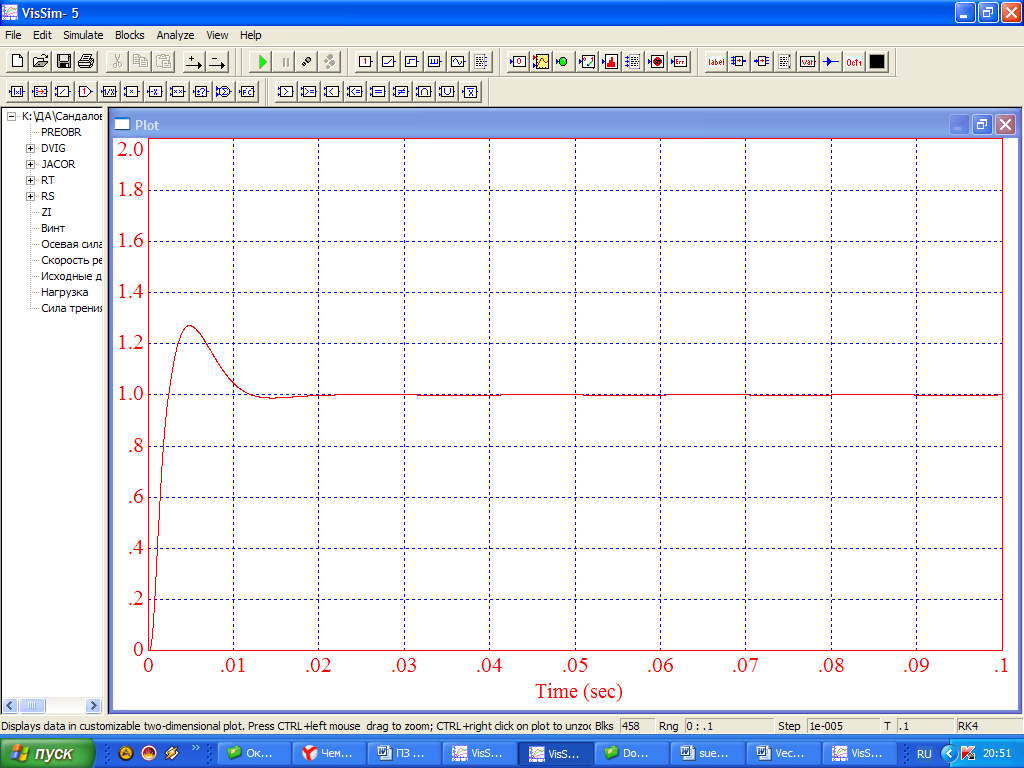

Настраиваем интегральный канал РС. Подбираем Трс таким образом, чтобы не допустить уход РС в насыщение. В результате настройки принимаем Трс=0,0007 с. Запас устойчивости ∆φ=500. При этом переходный процесс скорости имеет вид, представленный на рисунке 10.

Настраиваем РТ на ∆φ=550,при этом Крс=7.

Добавим защиту по току, получим переходный процесс скорости двигателя, представленный на рисунке 11.

Настроим задатчик интенсивности. На рисунках 12 и 13 представлены переходные процессы скорости двигателя и напряжение РС при подобранном коэффициенте задатчика интенсивности Кзи.

Рисунок 10 – Переходный процесс скорости двигателя при Трс=0,0007 с.

Рисунок 11 – Переходный процесс скорости двигателя с токовой защитой

Рисунок 12 – Переходный процесс скорости двигателя при Кзи=17,42

Рисунок 13 – Напряжение РС при Кзи=17,42

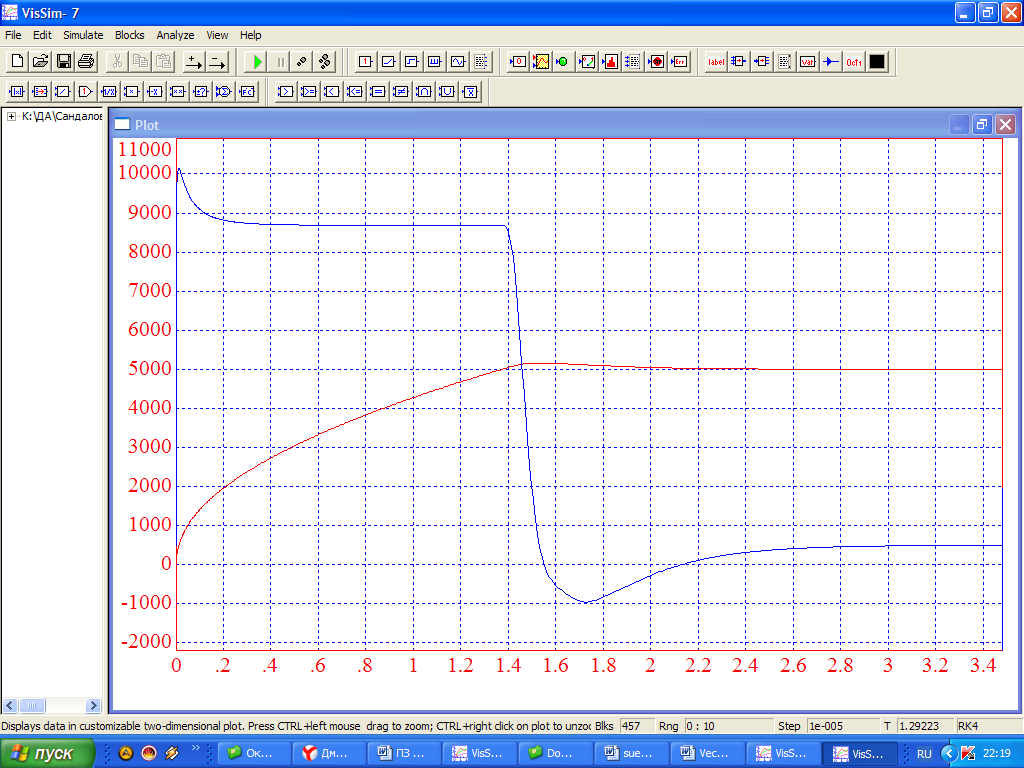

На рисунке 14 представлены переходные процессы скорости двигателя и тока якоря настроенной системы.

Рисунок 14 – Переходные процессы скорости двигателя и тока якоря настроенной системы

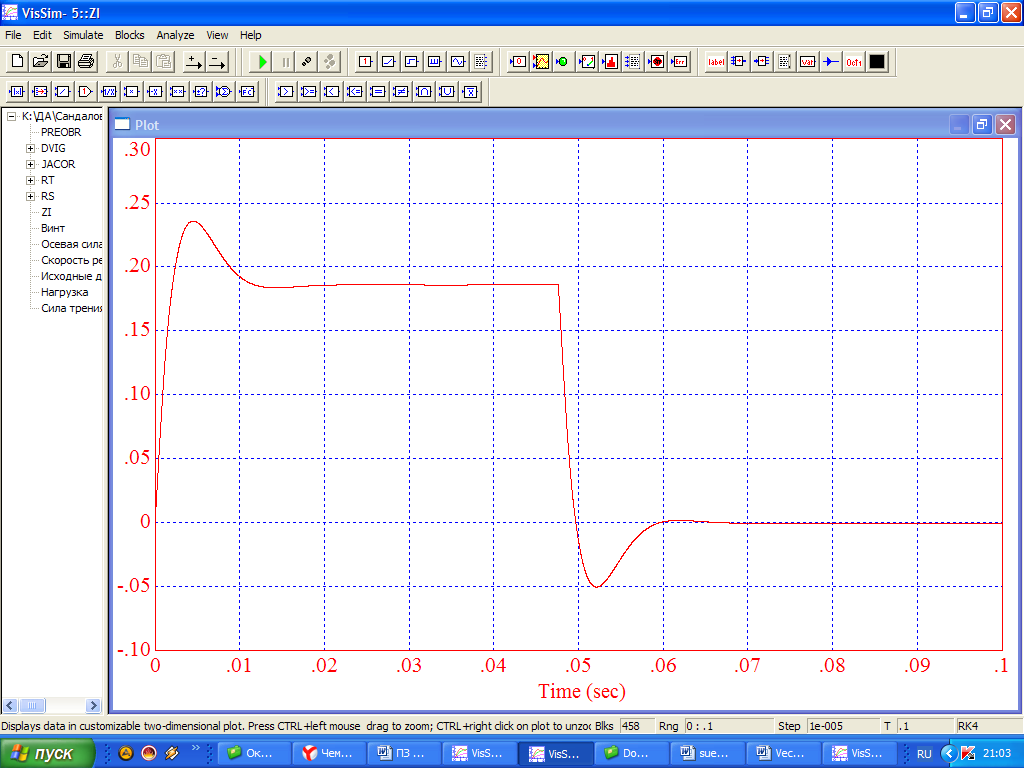

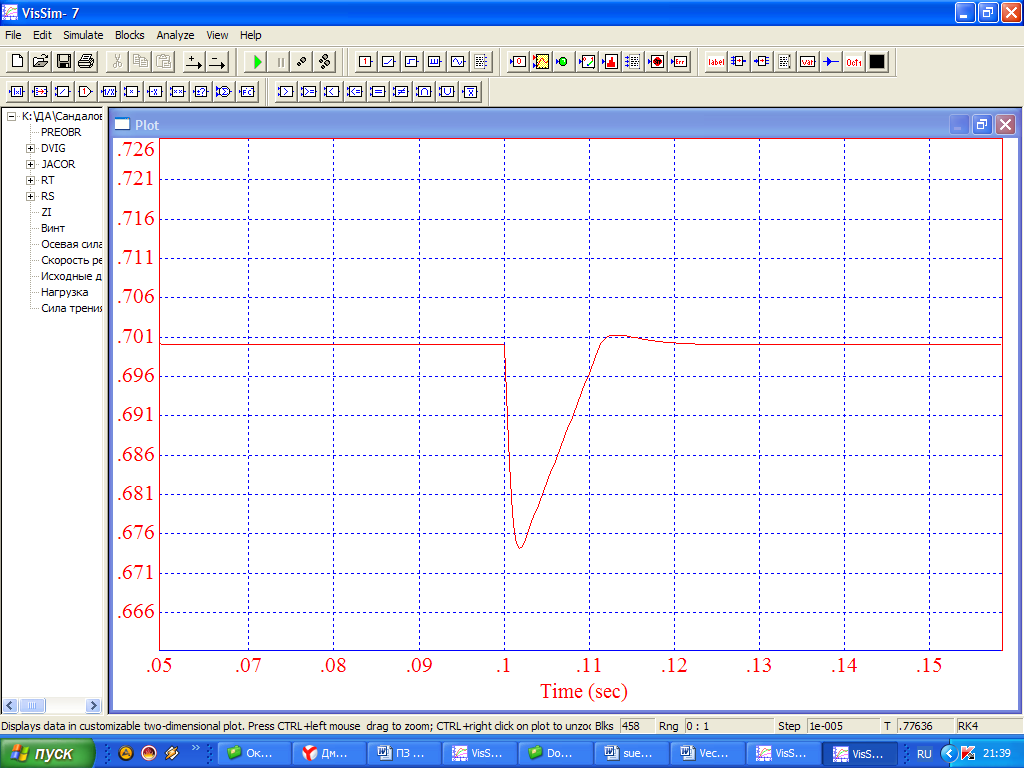

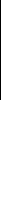

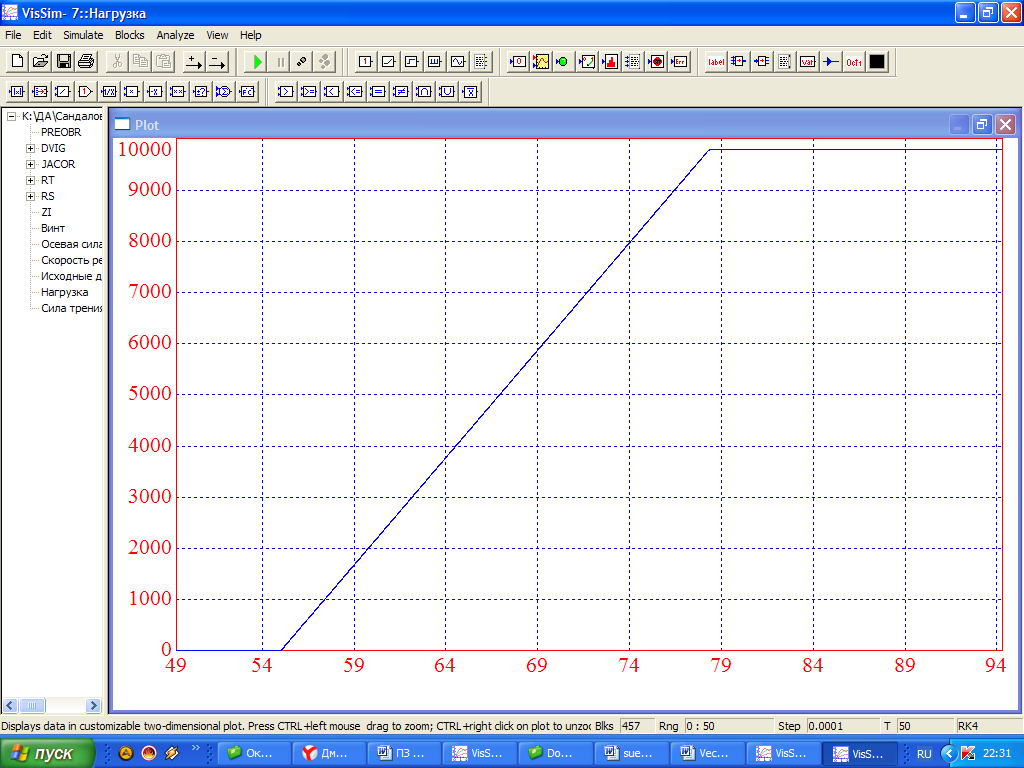

На рисунках 15 и 16 представлены реакции скорости двигателя и тока якоря на нагрузку.

Рисунок 15 – Реакция скорости двигателя на нагрузку

Рисунок 16 – Реакция тока якоря на нагрузку

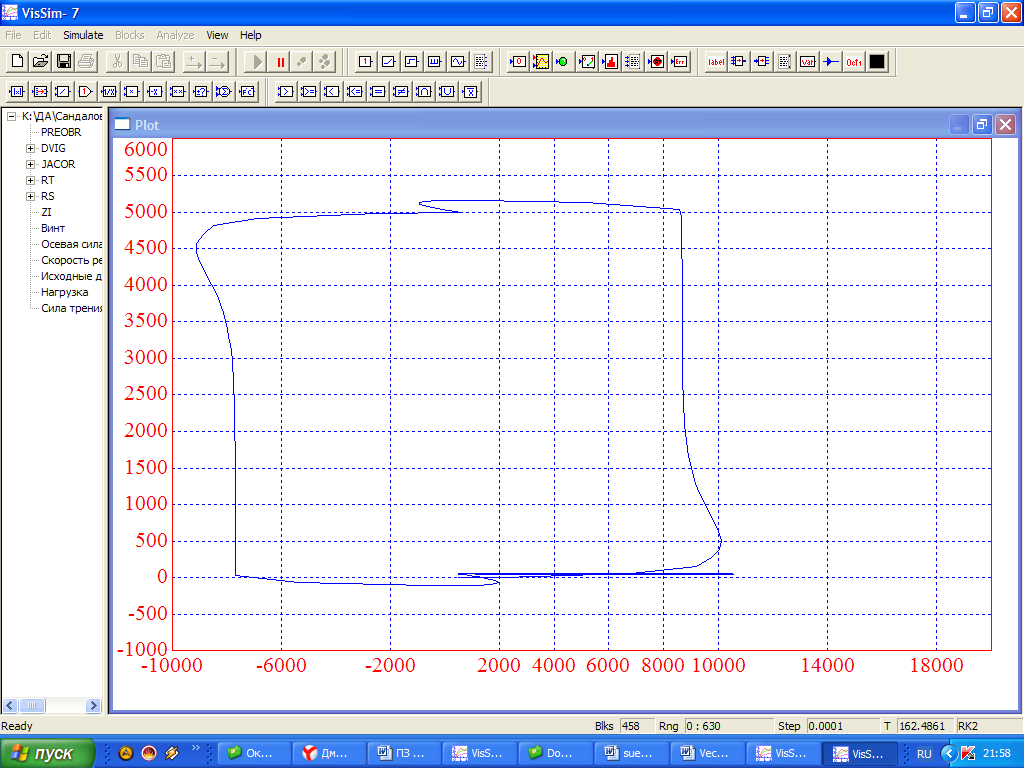

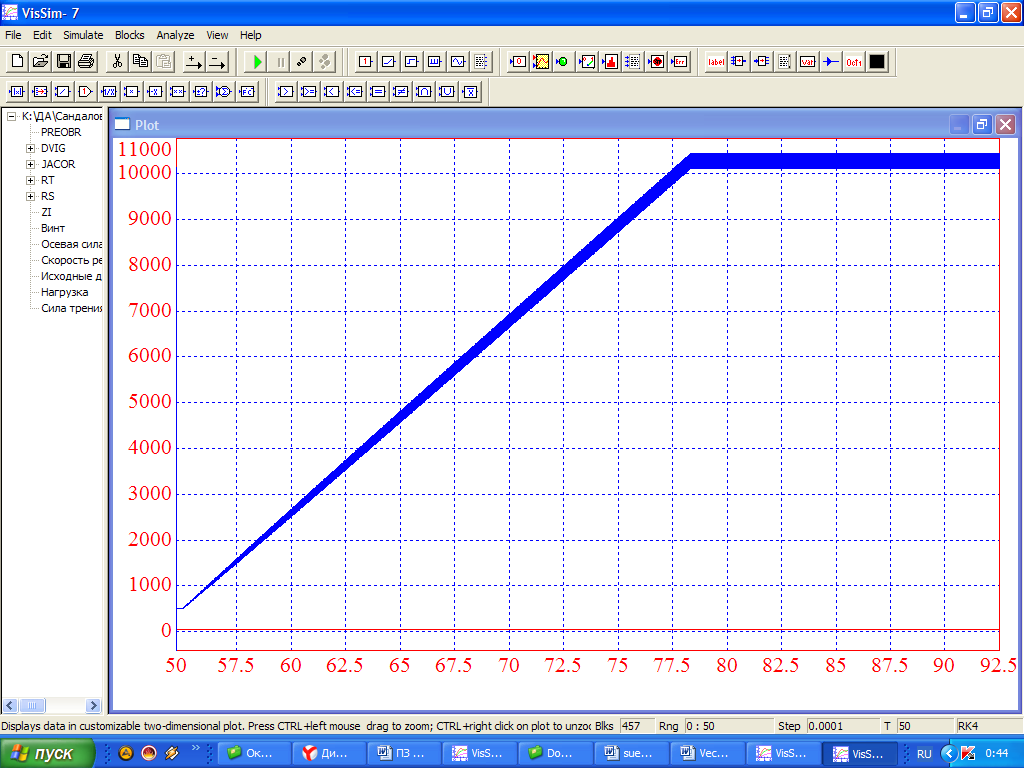

На рисунке 17 представлена механическая характеристика электропривода (зависимость V=f(F) ).

Рисунок 17 – Механическая характеристика электропривода (зависимость V=f(F) )

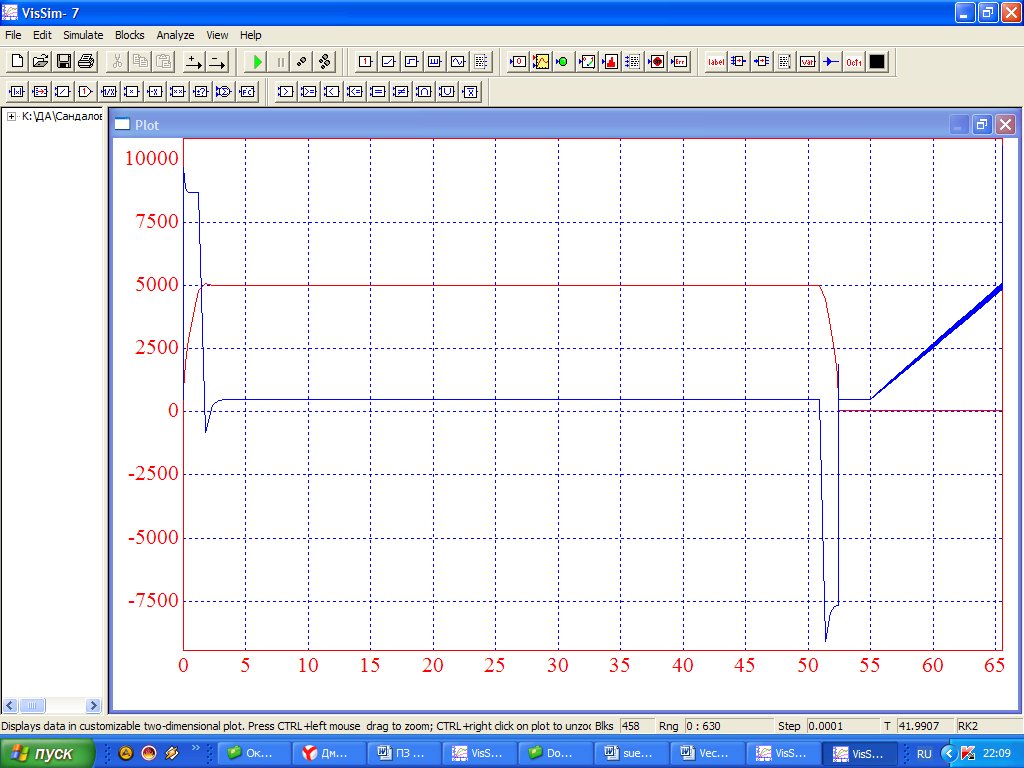

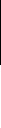

На рисунке 18 представлены графики скорости и силы от пути, полученные по модели:

V=f(S) F=f(S)

Рисунок 18 – Графики скорости и силы от пути, полученные по модели

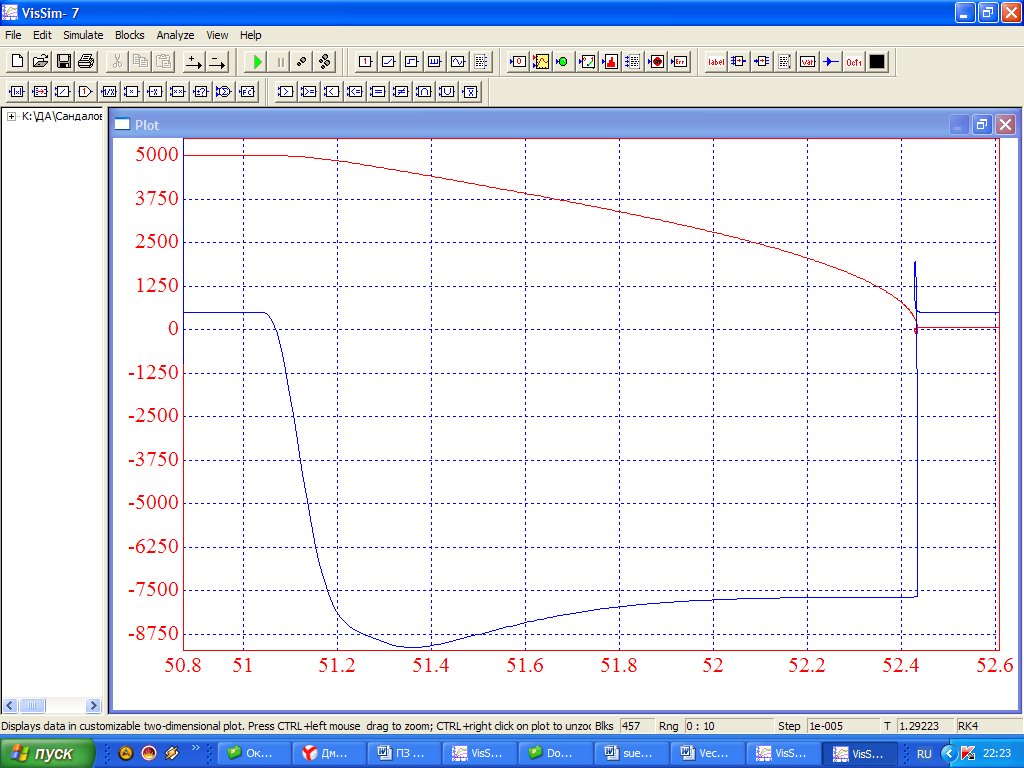

Разгон до скорости быстрого хода показан на рисунке 19.

Fmax Sразгона

Рисунок 19 – Разгон до скорости быстрого хода

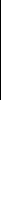

На рисунке 20 представлен процесс торможения до рабочей скорости.

Fmax Sторможения

Рисунок 20 – Процесс торможения до рабочей скорости

На рисунке 21 представлен процесс появления силы резания.

Fрезания Sврезания

Рисунок 21 – Процесс появления силы резания

Смоделируем «биения» сверла при сверлении, добавив в модель синусоидальную составляющую для силы резания. На рисунке 22 показана сила резания и скорость, полученные при «биениях» сверла.

Рисунок 22 – Сила резания и скорость, полученные при «биениях» сверла

На рисунке 23 представлено влияние «биения» резца при врезании в деталь на механическую характеристику.

Рисунок 22– Влияние «биения» резца при врезании в деталь на механическую характеристику

Как видно из рисунков, при введении в модель синусоидальной составляющей, сила резания вместо постоянного значения 9873 Н варьируется в пределах от 9379 Н до 10367 Н при амплитуде синусоидальной составляющей 5 %. Чтобы уменьшить это «биение», необходимо подобрать материл и форму сверла таким образом, чтобы амплитуде синусоидальной составляющей имела как можно меньшее значение.

В таблице 6 приведены расчетные параметры привода и параметры, полученные по модели.

Таблица 6 – Результаты расчетов

|

Параметр |

Расчетное значение |

Практическое значение |

Относительная погрешность, % |

|

Скорость быстрого хода Vб.х., мм/мин |

5000 |

5000,25 |

0,005 |

|

Рабочая скорость Vраб., мм/мин |

53,09 |

53,21 |

0,23 |

|

Сила резания Р0, Н |

9873,98 |

9863,29 |

0,11 |

|

Путь разгона до Vб.х., S0-1, мм |

3 |

2,4 |

25 |

|

Путь торможения до Vраб., S2-3, мм |

2,99 |

1,4 |

113,57 |

|

Путь врезания сверла в деталь, мм |

23,3 |

23,2 |

0,43 |

Как видно из таблицы 6, расчетные и практические значения скоростей и сил практически не расходятся, а значения погрешности расчета пути имеют большее значение. Это можно объяснить тем, что при расчете времени разгона, торможения и врезания в деталь, соответствующие пути принимались случайными.

ЗАКЛЮЧЕНИЕ

Таким образом, в ходе выполнения курсового проекта был произведен расчет электропривода подачи многооперационного металлорежущего станка.

Были рассчитаны и построены циклограммы и нагрузочные диаграммы работы электропривода, сформирована желаемая механическая характеристика электропривода.

Был произведен выбор передачи винт-гайка по максимальной силе подачи и выбор электродвигателя по номинальному моменту. Приведенная масса винта и двигателя составила 111,595 кг, при этом масса консоли составляет 2932 кг. Выбранный двигатель был проверен по длительно и кратковременно возможным перегрузкам.

Затем была составлена структурная схема электропривода, произведен расчет его параметров, и на их основе составлена модель привода в программе «VisSim».

С помощью данной модели была настроена система управления электроприводом и произведена оценка работы полученного привода.

Полученная модель электропривода позволяет оценить надежность и точность работы привода. Так, например, возможно более точно определить участки разгона, торможения и врезания в деталь. Модель позволяет оценить колебания скорости подачи и силы резания при врезании в деталь. Так, сила резания вместо расчетного значения 9873,98 Н колеблется в пределах от 9379 Н до 10367 Н. Скорость колеблется в пределах 2,5%. Также модель позволяет определить ограничения по току, получить механическую характеристику привода и по ней оценить силы, действующие в приводе.

Таким образом, полученный электропривод соответствует намеченным параметрам и допускает некоторую их вариацию при настройке системы управления под определенный режим работы.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1 Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1986. 496 стр., ил.

2 Справочник по электрическим машинам: В 2 т. Т. 2 / Под общ. ред. И. П. Копылова, Б. К. Клокова. – М.: Энергоатомиздат, 1989. – 688 с.: ил.

3 Усынин Ю.С. Системы управления электроприводов: Учеб. пособие. - Челябинск: Изд-во ЮУрГУ, 2001.-358 стр.

4 Электрический привод: учеб.пособие / В.В. Москаленко. - М.: Издательский центр «Академия», 2007. - 368 стр.