- •1 Техническое задание

- •2 Задание режима и карты обработки

- •3 Построение диаграммы сил и механической характеристики

- •4 Выбор параметров винта и определение передаточного числа

- •5 Выбор электродвинателя комплектного электропривода

- •6 Перевод в относительные единицы

- •7 Моделирование электропривода в пакете «vissim»

ОГЛАВЛЕНИЕ

ВВЕДЕНИЕ……………………………………………………………………..…..5

-

ТЕХНИЧЕСКОЕ ЗАДАНИЕ…………………………………………………...6

-

ЗАДАНИЕ РЕЖИМА И КАРТЫ ОБРАБОТКИ……………………………....8

-

ПОСТРОЕНИЕ ДИАГРАММЫ СИЛ И МЕХАНИЧЕСКОЙ ХАРАКТЕРИСТИКИ………………………………………………………….12

-

ВЫБОР ПАРАМЕТРОВ ВИНТА И ОПРЕДЕЛЕНИЕ ПЕРЕДАТОЧНОГО ЧИСЛА………………………………………………………………………....18

-

ВЫБОР ЭЛЕКТРОДВИНАТЕЛЯ КОМПЛЕКТНОГО ЭЛЕКТРОПРИВОДА………………………………………………………….21

-

ПЕРЕВОД В ОТНОСИТЕЛЬНЫЕ ЕДИНИЦЫ……………………………...25

-

МОДЕЛИРОВАНИЕ ЭЛЕКТРОПРИВОДА В ПАКЕТЕ «VISSIM»……….29

ЗАКЛЮЧЕНИЕ…………………………………………………………………...40

БИБЛИОГРАФИЧЕСКИЙ СПИСОК…………………………………………....41

ВВЕДЕНИЕ

Современные машины и механизмы в различных областях техники должны отличаться большой производительностью при необходимой точности обработки, высоким уровнем автоматизации, облегчающим обслуживание, а также иметь сравнительно невысокую первоначальную стоимость и небольшие эксплуатационные расходы, быть надежными и долговечными.

Выполнению этих требований способствует автоматизированный электропривод, с помощью которого можно осуществить плавное и широкое регулирование скорости исполнительного механизма, т. е. обеспечить оптимальные технологические режимы. В то же время использование широкорегулируемого электропривода позволяет приблизить электродвигатель к рабочему органу механизма, следовательно, упростить кинематические связи, т. е. осуществить механизмы в целом более точными. При использовании электропривода и соответствующей системы управления легко автоматизируется технологический процесс, а бесперебойная работа электропривода повышает надежность эксплуатируемых машин и механизмов. Поэтому исследование и создание эффективных управляемых электроприводов является важной задачей теории и практики современного автоматизированного электропривода.

1 Техническое задание

Произвести расчет электропривода многооперационного станка 6904ВМФ2. Направление подачи – продольная. Вид обработки – сверление. Материал детали – чугун ковкий. Для этого необходимо решить перечень вопросов:

-

расчет статических мощностей и моментов;

-

расчет циклограмм работы электропривода станка;

-

построение нагрузочной диаграммы привода;

-

формирование желаемой механической характеристики электропривода;

-

оценка статических и динамических показателей системы;

-

выбор электродвигателя с учетом способа регулирования;

-

построение структурной схемы и расчет параметров электропривода;

-

расчет статических характеристик и нагрузочных диаграмм;

В таблице 1.1 указаны основные параметры многооперационного станка.

Таблица 1 – основные параметры многооперационного станка 6906ВМФ2

|

Параметры |

Значение |

|

Размеры рабочей поверхности стола |

800 х 630 |

|

Наибольшая масса обрабатываемого изделия, кг |

500 |

|

Наибольшее перемещение стола: продольное поперечное шпиндельной бабки (вертикальное) |

630 630 630 |

|

Расстояние от оси шпинделя до рабочей поверхности стола |

95…725 |

|

Расстояние от торца шпинделя до центра стола |

165…795 |

|

Конус отверстия шпинделя |

50 |

|

Вместимость инструментального магазина, шт. |

30 |

|

Наибольший диаметр инструмента загружаемого в магазин |

200 |

|

Число ступеней вращения шпинделя |

18 |

Продолжение таблицы 1

|

Параметры |

Значение |

|

Частота вращения шпинделя, об/мин |

31,5…1600 |

|

Рабочие подачи, мм/мин |

2,5…2500 |

|

Наибольшая сила подачи стола, кН |

10 |

|

Скорость быстрого перемещения, мм/мин |

5000 |

|

Мощность электродвигателя привода главного движения, кВт |

8 |

|

Габаритные размеры: длина ширина высота |

3100 2165 2595 |

|

Масса, кг |

7330 |

2 Задание режима и карты обработки

Карта обработки представляет собой траекторию движения инструмента относительно детали. Размеры детали и инструмента принимаются максимально возможными для геометрии станка и мощности главного привода.

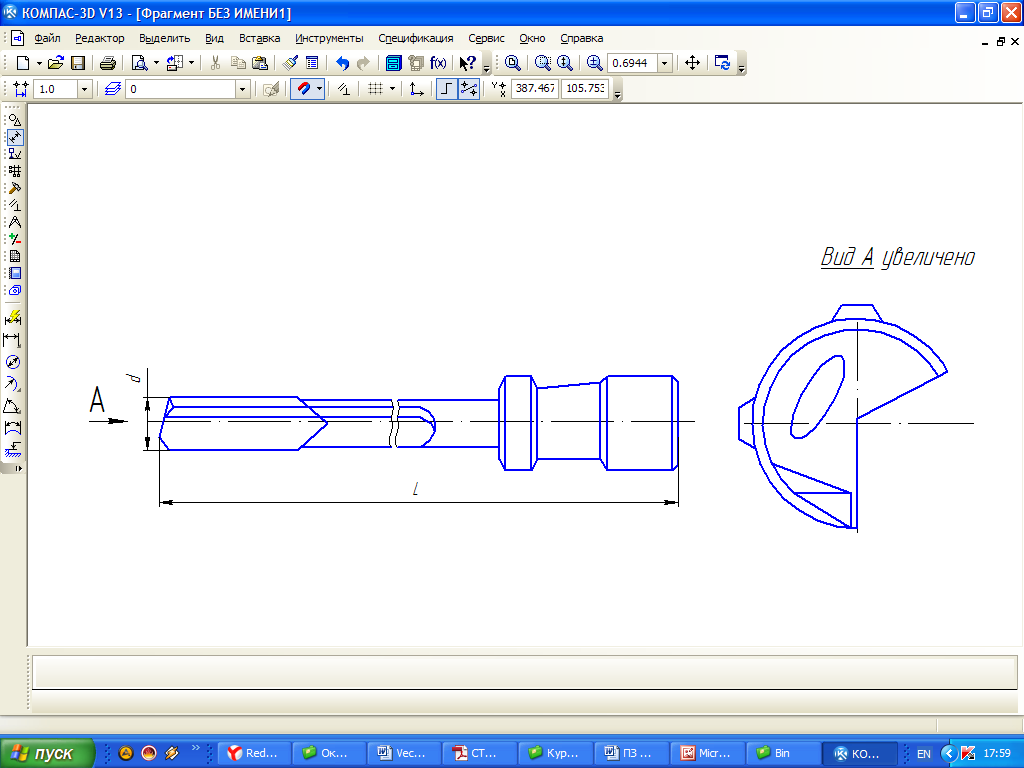

По [1] выбираем сверло одностороннего резания с внутренним подводом СОЖ. Выбранное сверло изображено на рисунке 1, где d=65, L=850.

Рисунок 1 – Сверло одностороннего резания с внутренним подводом СОЖ

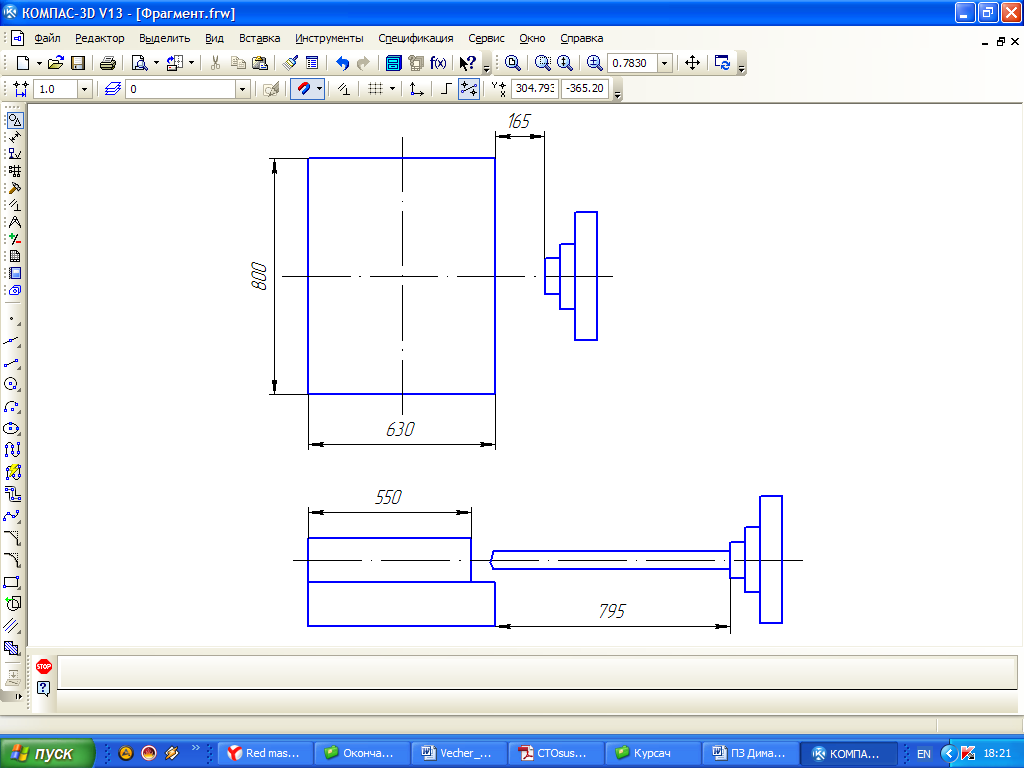

На рисунке 2 схематически представлено положение шпинделя и рабочего стола.

Рисунок 2 – Взаимное положение шпинделя и рабочего стола

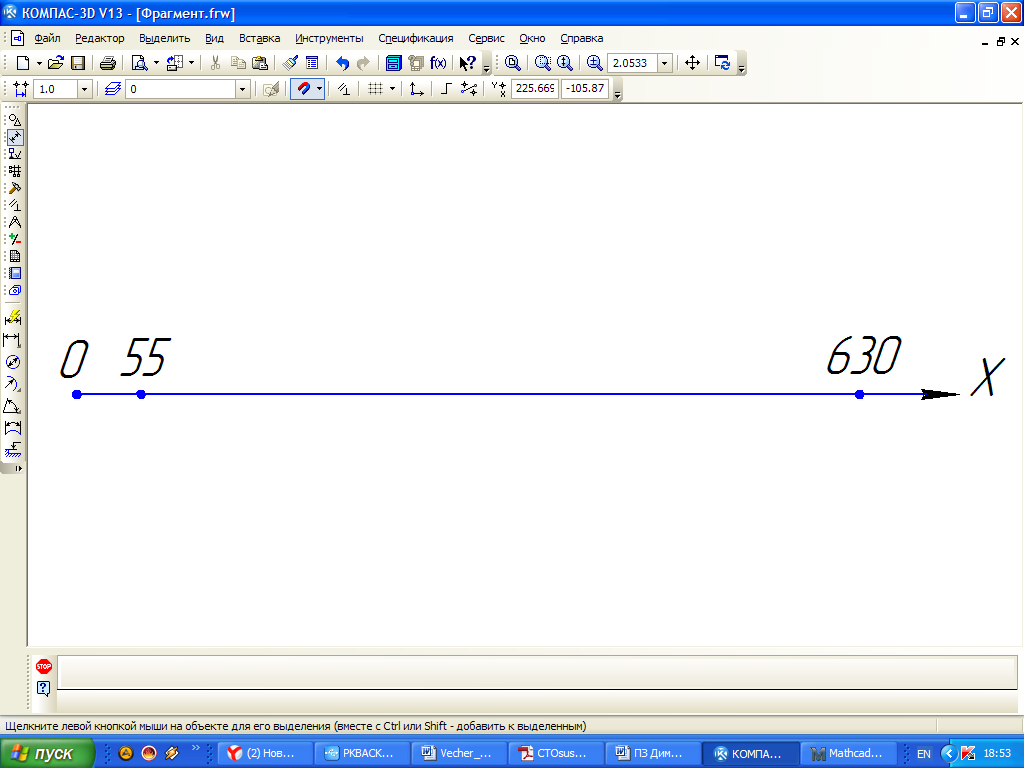

На рисунке 3 представлена карта обработки.

Рисунок 3 – Карта обработки детали

Расчет режимов резания при сверлении

При назначении элементов режимов резания учитывают характер обработки, тип и размеры инструмента, материал его режущей части, материал и состояние заготовки, тип и состояние оборудования.

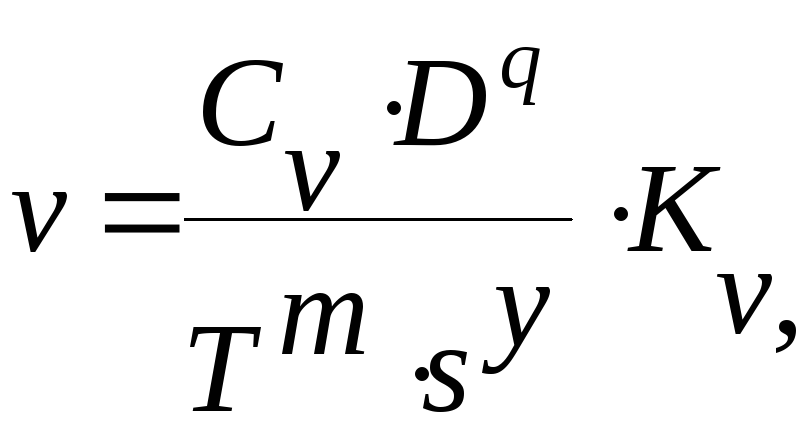

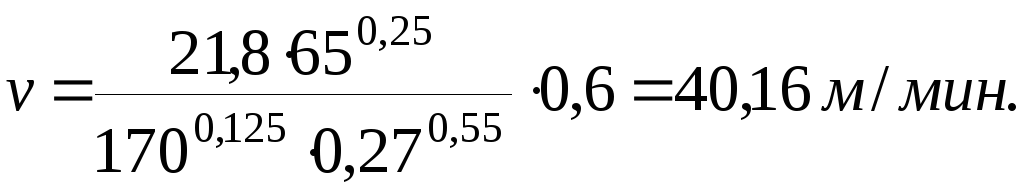

Скорость резания v, м/мин при растачивании рассчитывают по эмпирической формуле:

![]()

(3.1)

(3.1)

где Cv – коэффициент, принимаем по таблице 28 ([1], с. 278), Cv=21,8;

Т – период стойкости инструмента, принимаем 170 мин;

D – диаметр сверла, мм, D=65 мм;

s – подача, мм/об, принимаем по таблице 25 ([1], с. 265) s=0,27 мм/об;

m – показатель степени, принимаем по таблице 28 ([1], с. 278) m=0,125;

q – показатель степени, принимаем по таблице 28 ([1], с. 278) q=0,25;

y – показатель степени, принимаем по таблице 28 ([1], с. 278) y=0,55;

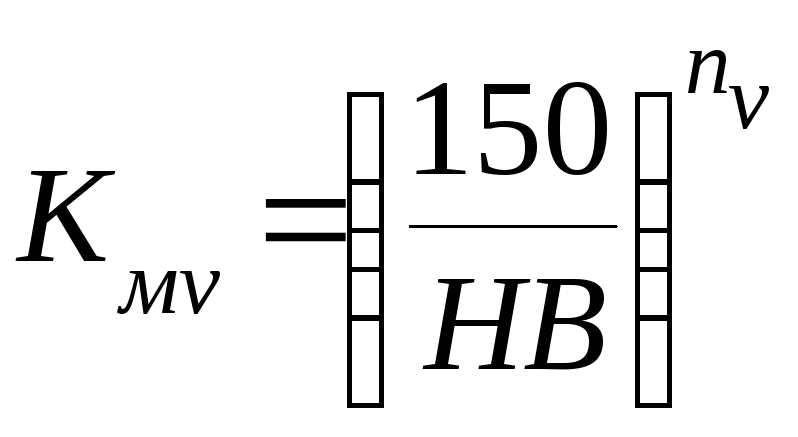

Кv – коэффициент, является произведением коэффициентов:

![]() ,

(3.2)

,

(3.2)

где Кмv – коэффициент, учитывающий влияние материала заготовки, по таблице 1 ([1], с. 261),

,

,

где HB – твёрдость металла. Для ковкого чугуна HB=150,

nv – показатель степени, nv=1,3

КLv – коэффициент, учитывающий глубину обрабатываемого отверстия, по таблице 5 ([1], с. 263) КLv=0,6;

КИv – коэффициент, учитывающий влияние материала инструмента, по таблице 6 ([1], с. 263) КИv=1,

![]()

Осевая сила Р0, Н рассчитывают по формуле:

![]() ,

(3.3)

,

(3.3)

где Ср – постоянная, для осевой силы Р0 по таблице 32 ([1], с.281) Ср=43,3;

q – показатель степени, принимаем по таблице 32 ([1], с.281) q=1;

y – показатель степени, принимаем по таблице 32 ([1], с.281) y=0,8;

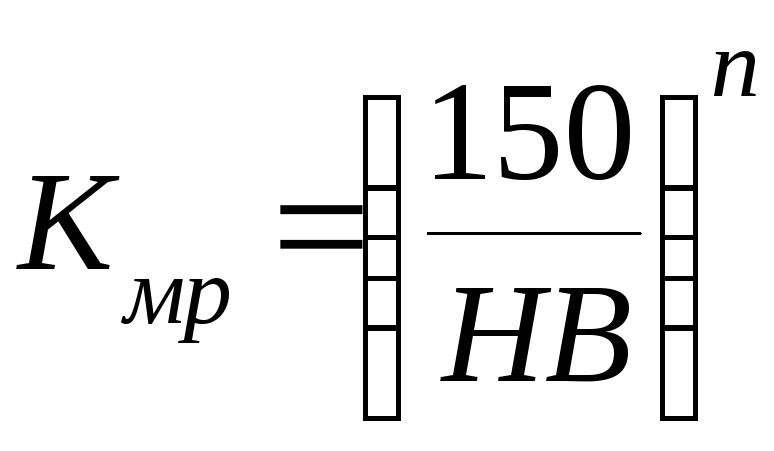

Кр – поправочный коэффициент, определяется по формуле:

![]() ,

(3.4)

,

(3.4)

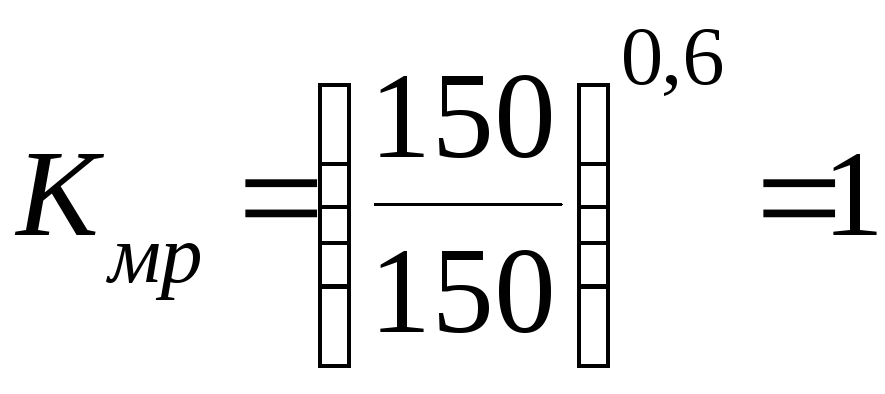

где Кмр – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости, по таблице 9 ([1], с. 265):

,

,

где HB – твёрдость металла. Для ковкого чугуна HB=150,

n – показатель степени, n=0,6

![]()

Тогда осевая сила Р0:

![]()

Крутящий момент Мкр, Н м рассчитывают по формуле:

![]() ,

,

где СМ – постоянная, для крутящего момента Мкр по таблице 32 ([1], с.281) СМ=0,021;

q – показатель степени, принимаем по таблице 32 ([1], с.281) q=2;

y – показатель степени, принимаем по таблице 32 ([1], с.281) y=0,8;

Кр – коэффициент, учитывающий фактические условия обработки (Кр =1)

Крутящий момент Мкр равен:

![]()

Мощность резания N, кВт рассчитывают по формуле:

![]() (3.5)

(3.5)

где

![]() – частота

вращения инструмента об/мин:

– частота

вращения инструмента об/мин:

![]() ,

,

где v – скорость резания, мм/мин;

D – диаметр сверла.

Частота равна

![]()

Тогда мощность резания N равна:

![]()

Условия, которые были поставлены перед нами соблюдены:

![]()

![]()

Расчёт продолжаем.