- •Федеральное агентство по образованию

- •Введение

- •Исходные данные

- •Выбор стали и сварочных материалов

- •Выбор сварочных материалов

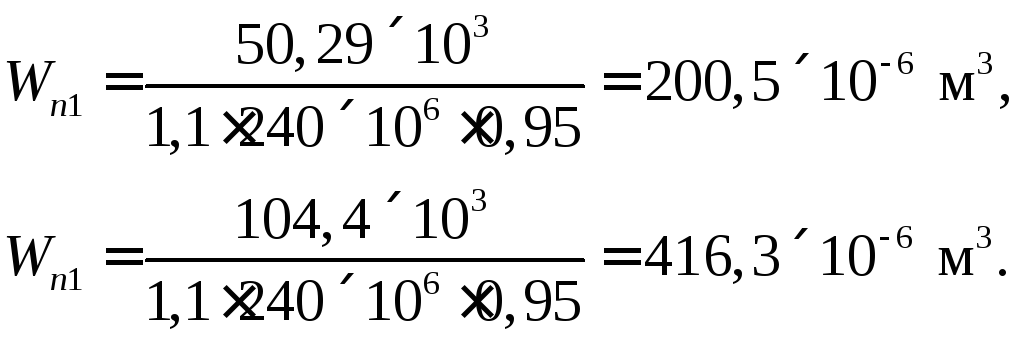

- •Расчет стального настила

- •Расчет плоского настила.

- •3. Расчет и конструирование главной балки

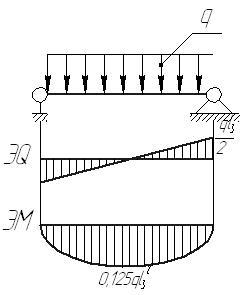

- •3.1. Определение расчетных усилий

- •3.2. Компоновка и подбор сечения балки

- •Проверка прочности балки

- •3.4. Проверка жесткости и устойчивости балки

- •3.5. Проверка местной устойчивости элементов балки

- •3.6. Расчет поясных швов главной балки

- •3.7. Конструирование и расчет укрупнительного стыка балки

- •3.8. Конструирование и расчет опорного узла балки

- •4. Конструирование и расчет центрально сжатой колонны

- •4.1. Выбор расчетной схемы

- •4.2 Конструирование и расчёт базы

- •4.3 Конструирование и расчёт оголовка

- •Литература

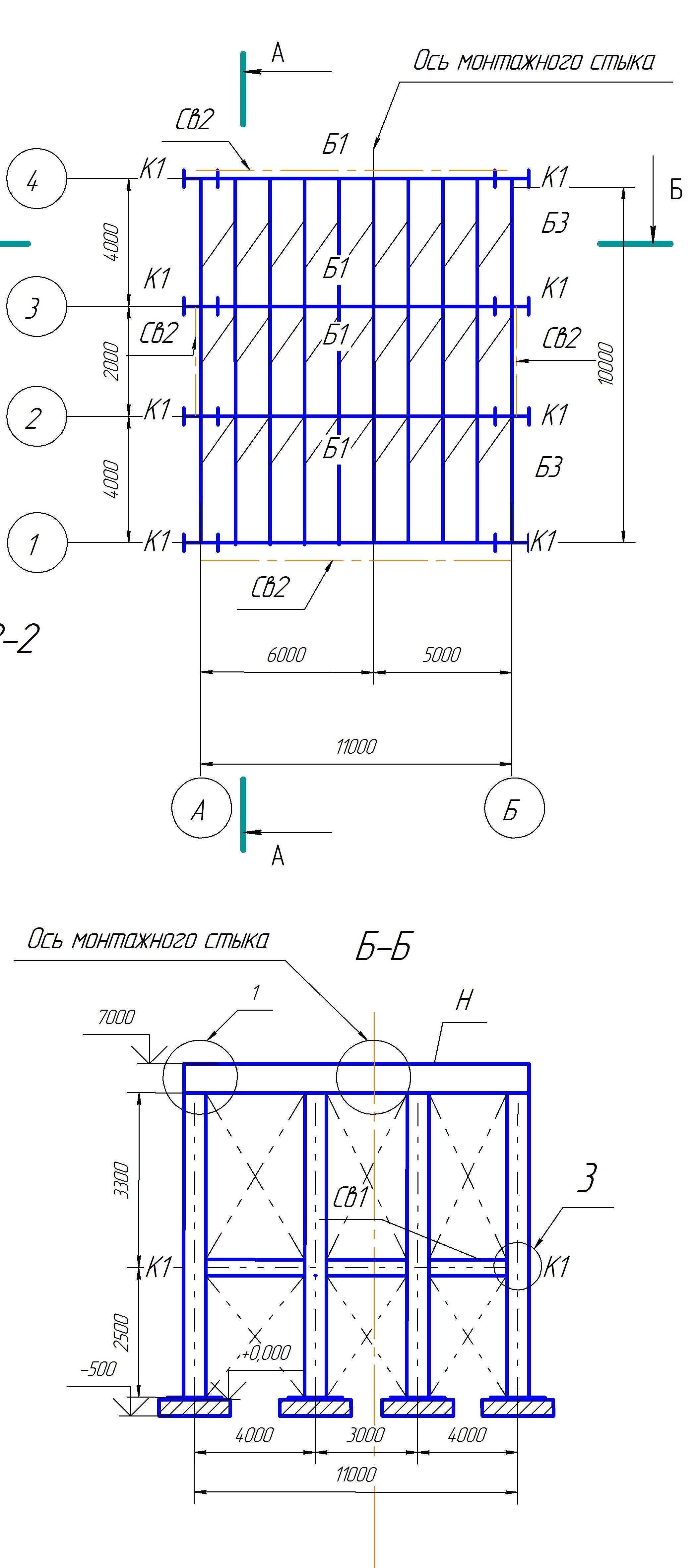

Исходные данные

Место строительства – Новосибирск, температура самой холодной пятидневки -34° С.

На конструкцию действуют следующие нагрузки:

1) постоянные  нагрузки

0,5 кПа;

нагрузки

0,5 кПа;

2) временные нагрузки 11 кПа.

Максимальная строительная высота перекрытия 1,2 м.

Отметка верха перекрытия 7,0 м.

Выбор стали и сварочных материалов

Выбор стали несущих конструкций

Стали для строительных конструкций принимают в соответствие с табл. 50 [4], в зависимости от степени ответственности конструкции зданий и сооружений, условий их эксплуатации и климатического района строительства.

Место строительства - город Новосибирск, где температура самой холодной пятидневки Т= - 34 оС, с обеспеченностью 0,98. Климатический район строительстваII5(t≥-30 °С).

Таблица 1

|

Элемент конструкции |

№ группы |

Сталь |

Заменитель |

Ryn, МПа |

Run, МПа |

Ry, МПа |

Ru, МПа |

|

Настил |

3 |

09Г2С |

С345 |

240 |

360 |

240 |

360 |

|

Балка настила |

3 |

09Г2С |

С345 |

240 |

360 |

240 |

360 |

|

Главная балка |

2 |

09Г2С |

С345 |

265 |

380 |

260 |

370 |

|

Колонна |

3 |

09Г2С |

С345 |

240 |

360 |

240 |

360 |

Выбор сварочных материалов

Сварку балок настила с настилом осуществляем ручной дуговой сваркой электродами типа Э46А ГОСТ 9467-75, в соответствие с табл. 56 [4].

Для сварки поясных швов главной балки будем использовать автоматическую сварку под слоем флюса. Марку флюса и проволоки выбирают из табл. 55 [4]. Применим сварочную проволоку Св-08Г2С ГОСТ 2246-70, диаметром 4мм,

флюс АН – 60.

Ребра жесткости привариваются механизированной сваркой в среде СО2, проволокой Св-08Г2С, диаметром 1,8 мм.

О свариваемости стали, известного химического состава (химический состав стали ВСт3сп5 приведён в табл. 2) судят по углеродному эквиваленту. Для этого каждый легирующий элемент оценивают с точки зрения его влияния на твердость (закаливаемость) стали по сравнению с влиянием углерода. Эквивалентное содержание углерода может быть определено из выражения:

![]() (1.1)

(1.1)

Таблица 2

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

N |

Cu |

As |

|

0.14-0.22 |

0.15-0.3 |

0.4-0.65 |

до 0.3 |

до 0,05 |

до 0.04 |

до 0.3 |

до 0.008 |

до 0.3 |

до 0.08 |

Стали, с углеродным эквивалентом не более 0,45, свариваются без дополнительных технологических приёмов. Для стали ВСт3сп5 углеродный эквивалент, при наибольшем процентном содержании углерода, равен CЭ= 0,4283. Эта сталь при обычных способах сварки не даёт трещин. Сварка ведётся без подогрева и после не требует последующей термообработки, соединения оказываются равнопрочными основному металлу.

Расчет стального настила

Расчет плоского настила.

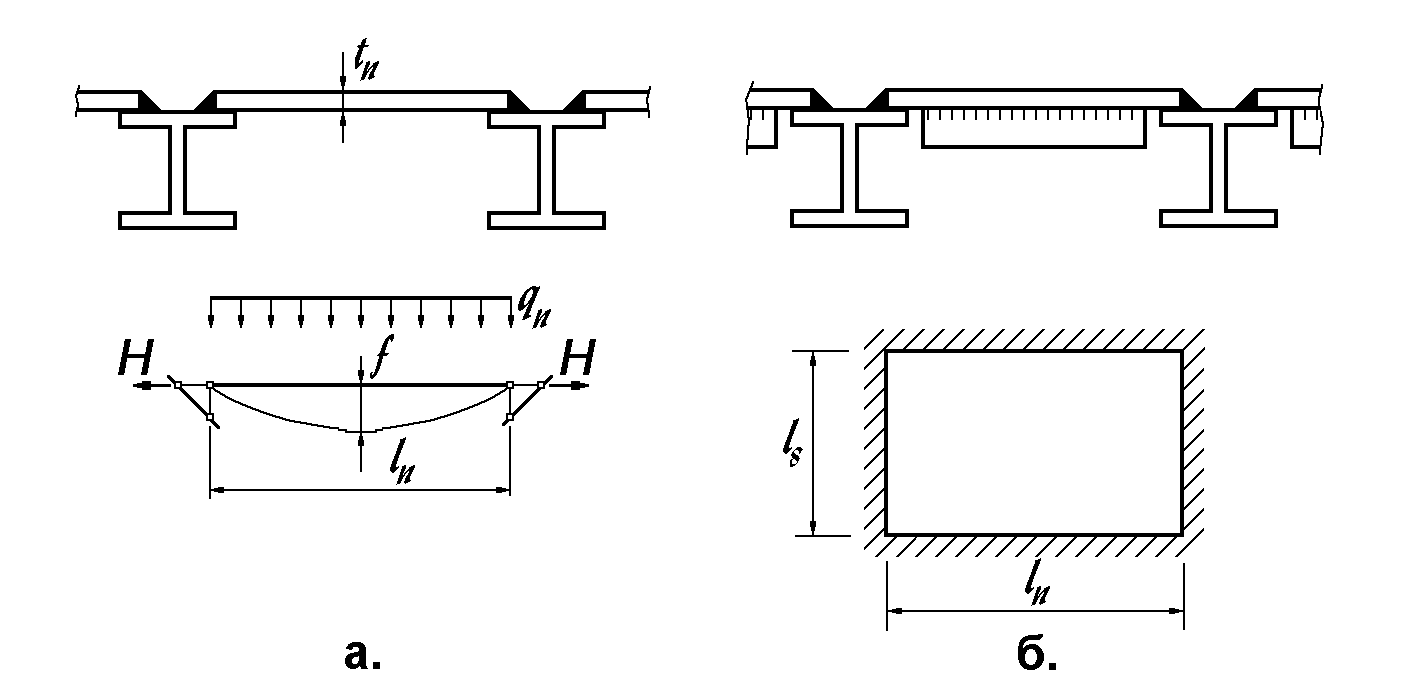

В данной конструкции настила примем схему, представляющую собой гибкую пластину шарнирно прикрепленную к не смещаемым опорам (рис.1). Это так называемый плоский настил. В такой схеме настил воспринимает наряду с изгибными напряжениям растягивающие, возникающие в результате несмещения опор и появления распора.

Коэффициент надежности по нагрузке для временной нагрузки — γpq =1,2; для постоянной нагрузки — pp = 1,1; коэффициент условия работы fg = 1,05.

Методика расчета стального настила основана на представлении его работы как гибкой пластины, изгибаемой по цилиндрической поверхности.

При нагрузках не превышающих 50 кН/м2, и предельном относительном прогибе

fu/l≤ 1/150, фактором, определяющим толщину плоского настила является жесткость, поэтому расчет ведут на нормативную нагрузку.

Рисунок 1 - Расчетная схема плоского настила.

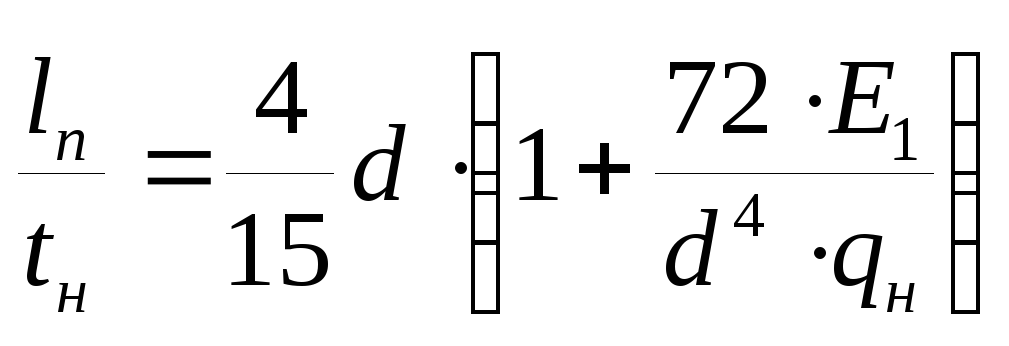

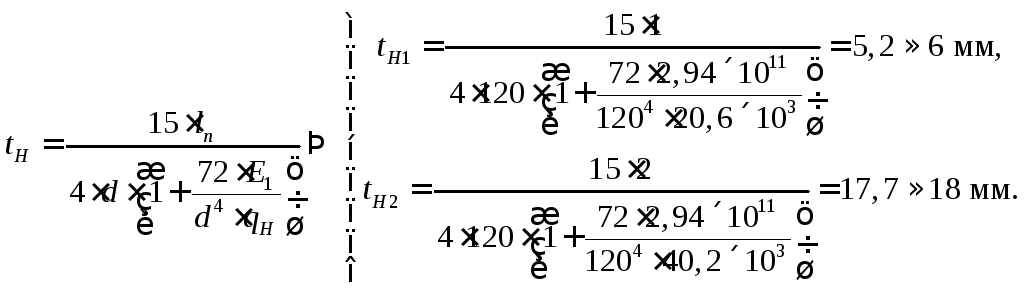

Толщину листа настила можно определить по приближенной формуле:

, (2.1)

, (2.1)

где:

ln– пролет настила (расстояние между балками настила), установим два варианта шага балок настила – 1,0 и 2,0 м,

tн- толщина настила,

![]() - допустимое отношение пролета настила

к его предельному прогибу;

- допустимое отношение пролета настила

к его предельному прогибу;

![]() - модуль упругости при отсутствии

поперечной деформации,

- модуль упругости при отсутствии

поперечной деформации,

![]() - коэффициент Пуассона,

- коэффициент Пуассона,

![]() -

модуль упругости,

-

модуль упругости,

![]() ;

;

![]() -

нормативное значение нагрузки,

-

нормативное значение нагрузки,

pН– постоянная нормативная нагрузка,pН= 0,6 кПа,

gН– временная нормативная нагрузка,gН= 20 кПа;

![]()

Таким образом, получаем:

Размеры настила: ширина 12 м, длина 14 м.

Исходя

из этого:

Исходя

из этого:

при l = 1,0 м - 14 балок, 13 пролетов;

при l = 2,0 м - 7 балок, 6 пролетов.

Распор H, на действие которого проверяют сварные швы, присоединяющие настил к балкам, определяют по формуле

![]() (2.2)

(2.2)

Для шага 1,0 м:

![]()

Для шага 2,0 м:

![]()

Расчетное значение катета углового шва, прикрепляющего настил к балкам, определяют по формулам:

![]() (2.3)

(2.3)

![]() , (2.4)

, (2.4)

где

Rwf,Rwz —расчетноесопротивление сварных угловых швов по металлу шва и по металлу границы сплавления соответственно, принимаемые по табл.3, [4];

![]()

![]()

f,z- коэффициенты, принимаемые по табл.34 [4], f = 0,7; z= 1,0;

wf, wz- коэффициенты условий работы сварного шва,wf = wz = 1;

с=1 - коэффициент условия работы,

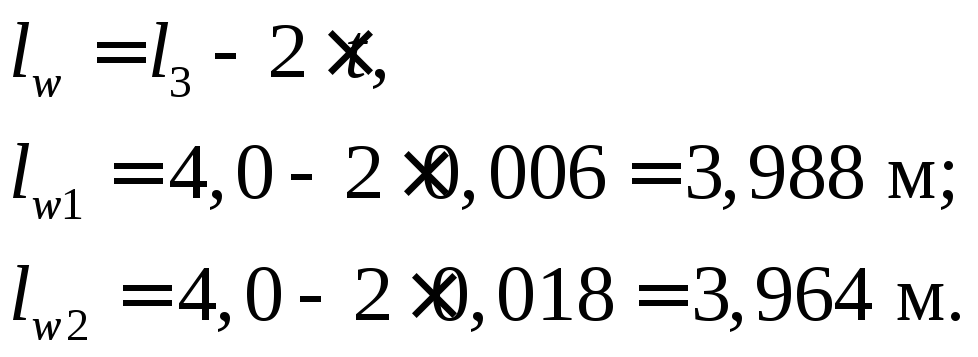

lw – расчётная длина, учитывающая дефекты сварки,

Принимаемый окончательно катет шва должен быть не более толщины настила.

Катет углового шва kf, прикрепляющего настил к балкам, выполненного ручной сваркой, определим по формулам:

Первый вариант:

![]()

![]()

С

учетом требований табл. 38 [4] принимаем

kf

= 4 мм.

С

учетом требований табл. 38 [4] принимаем

kf

= 4 мм.

Второй вариант:

![]()

![]()

С учетом требований табл. 38 [4] принимаем kf = 4мм.

Расчет балки настила по прочности

Каждую балку в перекрытии рассматривают раздельно, не связанной с другой (разрезная схема). Нагрузка на балку настила передается от настила с участков перекрытия, расположенных на смежных от балки пролетах. Следовательно, ширина грузовой площади для балок настила равна шагу этих балок или пролету настила.

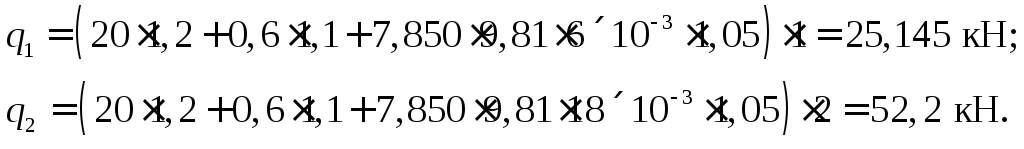

Равномерно распределенная погонная нагрузка на балку:

![]() (2.5)

(2.5)

где

pН– постоянная нормативная нагрузка,pН= 0,6 кПа,

gН– временная нормативная нагрузка,gН= 20 кПа;

γpp– коэффициент надёжности по постоянной нагрузке, γpp= 1,1;

γpq– коэффициент надёжности по временной нагрузке, γpq= 1,2;

ρ – плотность стали, ρ = 7850 кг/м3;

g– ускорение свободного падения,g= 9,81 м/с2;

tН– толщина настила;

γfg– коэффициент надёжности по собственному весу, γfg= 1,05;

ln– шаг балок настила.

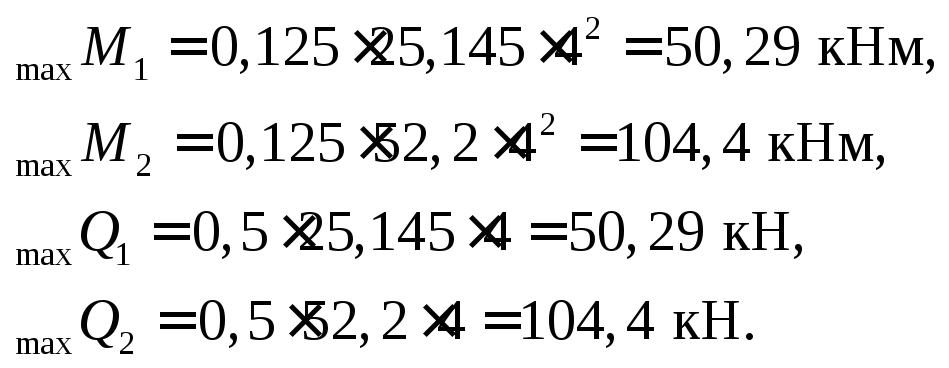

Отсюда,

Рисунок 2 – Эпюры изгибающих сил и моментов

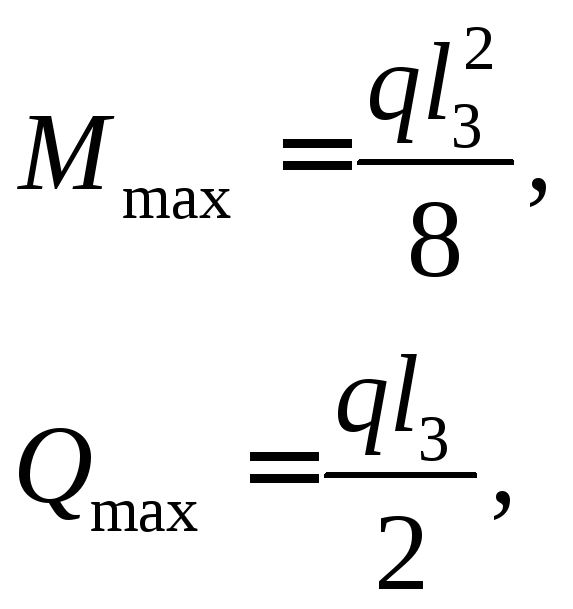

Подбор сечения балок настила производят по максимальному изгибающему моменту:

(2.6)

(2.6)

где

q - равномерно распределенная расчетная погонная нагрузка;

l3 - пролет балки, l3 = 4,0 м.

Отсюда

Далее

определяем требуемый момент сопротивления,

по которому находим из сортамента нужную

балку. Сечение балки принимаем двутавровое.

Тип балки – двутавры стальные

горячекатаные ГОСТ 8239-89.

Далее

определяем требуемый момент сопротивления,

по которому находим из сортамента нужную

балку. Сечение балки принимаем двутавровое.

Тип балки – двутавры стальные

горячекатаные ГОСТ 8239-89.

Требуемый момент сопротивления

![]() (2.7)

(2.7)

где

С1 – коэффициент, учитывающий развитие пластических деформаций по сечению, С1 = 1,1;

Ry – расчётное сопротивление стали по пределу текучести,

γс – коэффициент условий работы, γс = 0,95.

Отсюда

В результате, получаем две балки:

двутавр №22, Wn = 232,0 см3; Jx = 2550 см4; P = 24,0 кг/м;

двутавр №30, Wn = 472,0 см3; Jx = 7080 см4; P = 36,5 кг/м.

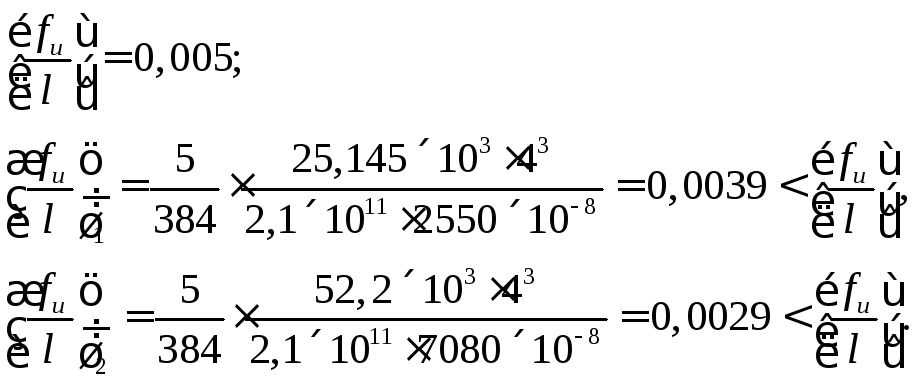

Расчёт балок настила на жёсткость

Подбор сечений прокатных балок по жесткости идет на основе требуемой величины предельного относительного прогиба fu/l= 1/200, который определяется по табл. 19 [3].

Проверка по жесткости осуществляется по формуле:

![]() (2.8)

(2.8)

где:

[fu/l] = 1/200- предельный относительный прогиб.

Тогда

Жесткость балок настила обеспечена.

Расчёт веса настила

Для выбора окончательного варианта балки настила необходимо вычислить массу всего настила и выбрать вариант с наименьшей массой.

Массу

настила определим:

Массу

настила определим:

![]() (2.9)

(2.9)

где

mН – масса настила,

![]()

mБ – масса балки настила,

![]()

P – погонная масса двутавра, P1 = 24,0 кг/м, P2 = 36,5 кг/м;

n – количество балок, n1 = 14 шт, n2= 7 шт.

Отсюда

![]()

![]()

![]()

Таким образом, оптимальным вариантом является двутавр №22 с шагом 1 м и толщиной настила 6 мм.