исследование свойств газобетона

.pdfсти от вида применяемых компонентов по нормативным документам на эти добавки, литературным данным и уточняться опытным путем. Так, например, расход гипса или жидкого стекла обычно составляет 3–5 % от массы вяжущего.

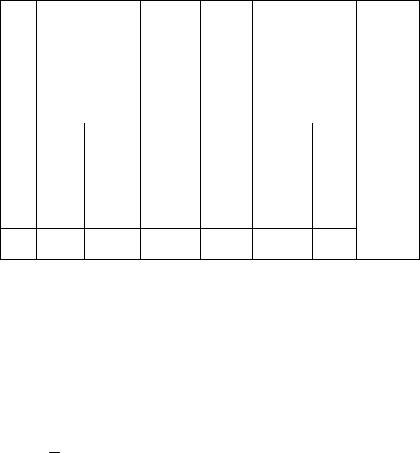

Полученные данные заносят в табл. 3.

Таблица 3

Расход материалов на пробный замес

|

|

Расчетный состав, кг |

|

|

Температура, oC |

Растекаемость, см |

||||

Вяжущее |

|

кремнезмистый компонент |

|

|

алюминиевая пудра |

|

|

газобетонной смеси |

||

цемент |

известь |

|

вода |

|

ПАВ |

воды затворения |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Учитывая возможные колебания расчетных и фактических данных, ряд показателей необходимо уточнить по результатам лабораторных замесов.

3.2. Приготовление газобетонной смеси

После расчета исходного состава приступают к приготовлению замесов с целью выявления оптимального В/Т. Для этого готовят 3 замеса: один из расчётного состава, и два – с В/Т, отличающимися от исходного в меньшую и большую стороны на 0,05.

Газобетонную смесь приготавливают в следующем порядке. В ёмкость для алюминиевой суспензии наливают подогретую воду (70–80 °С) в количестве 10–20 % от требуемой на замес, растворяют в ней ПАВ с последующим тщательным пере-

11

мешиванием с алюминиевой пудрой в течение 2–3 мин. Перемешивание производят при помощи электродрели и насадкимешалки или вручную.

Параллельно в смеситель или противень помещают определенное расчетом количество вяжущего, заполнителей, добавок и подогретой воды (80–90 % от требуемой на замес) и перемешивают до получения однородной массы. Последовательность загрузки материалов в смеситель для газобетонной смеси должна быть следующей: вода + сухой песок + вяжущее + добавки. При перемешивании вручную в противне: сухой песок и вяжущее перемешивают 2 мин, затем с водойи добавками 2–3 мин.

Только после этого в растворную смесь выливают водную суспензию алюминиевой пудры и смесь дополнительно перемешивают еще 2–3 мин.

После окончания приготовления смеси определяют температуру, которая должна составлять 35–45 °С (замер производят в центре смеси) и диаметр расплыва по Суттарду. Данные заносят в табл. 3.

Вискозиметр Суттарда состоит из медного или латунного цилиндра с внутренним диаметром 5 см, высотой 10 см и квадратного листового стекла со стороной 45 см. На бумагу, подкладываемую под стекло, нанесены концентрические окружности через каждые 0,5–1 см.

Перед испытанием цилиндр и стекло протирают мягкой тканью, смоченной чистой водой. Стекло кладут строго горизонтально и ставят на него цилиндр так, чтобы внешний контур цилиндра совпал с окружностью диаметром 6 см.

Испытываемую смесь наливают в цилиндр доверху и выравнивают поверхность смеси заподлицо с краями цилиндра. Затем быстрым и точным движением поднимают цилиндр снизу вверх. Смесь при этом растекается в виде лепешки, диаметр которой обусловливается консистенцией смеси.

12

3.3. Изготовление и хранение образцов

Из каждого замеса формуют минимум по три образца размером 10×10×10 см. Смесь заливают в предварительно очищенную и смазанную форму приблизительно на 2/3 высоты и выдерживают на месте их заливки для протекания процессов вспучивания и приобретения требуемой пластической прочности при температуре 15–20 °С в течение 6–12 часов, при этом поверхность образцов необходимо предохранять от интенсивного высыхания. Затем образовавшуюся после вспучивания газобетонной смеси «горбушку» аккуратно срезают при помощи струны или ножовки, образцы разопалубливают и подвергают автоклавированию, тепловлажностной обработке в пропарочной камере или помещают в камеру естественного твердения. Допускается срезать «горбушку» и производить разопалубку после окончания набора прочности непосредственно перед испытанием на прочность.

3.4. Испытание образцов

После окончания набора прочности образцы взвешивают и сушат при температуре 105–110 ºС до постоянной массы. Постоянной считают массу образца, при которой результаты двух последовательных взвешиваний отличаются не более чем на 0,1 %. Определяют влажность, среднюю плотность и предел прочности при сжатии.

Влажность бетона по массе Wм в процентах вычисляют с погрешностью до 0,1 % по формуле

W |

mв mс |

100, |

(10) |

|

М

mc

где mв — масса образца до сушки, г; mс — масса образца после сушки, г.

13

Среднюю плотность газобетона определяют по формуле

ρ |

m |

, |

(11) |

|

|||

V |

|

||

где m – масса образца, кг; V – объем образца, м3.

Прочность определяют путем сжатия и доведения до разрушения образцов-кубов на прессе. Опорные грани выбирают так, чтобы сжимающая сила при испытании была направлена перпендикулярно направлению заливки газобетонный смеси в формы, а затем отмечают их и измеряют длину и ширину рабочего сечения с погрешностью не более 1 %. Результаты измерений заносят в табл. 4.

При испытании на сжатие образцы-кубы устанавливают одной из выбранных граней на нижнюю опорную плиту пресса или испытательной машины по центру, используя риски, нанесенные на плиту пресса или специальное центрирующее устройство.

После установки образца на опорную плиту пресса совмещают верхнюю плиту пресса с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение, которое производят непрерывно со скоростью, обеспечивающей повышение нагрузки на образец до его полного разрушения в пределах 0,6±0,4 МПа/с. При этом время нагружения одного образца должно быть не менее 30 с. Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку.

Прочность бетона при сжатии, кгс/см2, следует вычислять с точностью до 1 кгс/см2 по формуле

Rсж = |

Р |

, |

(11) |

|

|||

|

F |

|

|

где Р – разрушающая нагрузка, кгс; F – площадь рабочего сечения образца, см2.

14

Для газобетона прочность в серии образцов определяют как среднее арифметическое значение всех испытанных образцов серии. Результаты заносят в табл. 4.

Таблица 4

Опытные данные по определению предела прочности при сжатии газобетона

Но- |

Среднеарифме- |

Пло- |

Раз- |

Предел прочно- |

Средне- |

||||

мер |

тическиезначе- |

щадь |

руша |

сти присжатии |

арифме- |

||||

об- |

ния размеров |

рабоче- |

ющая |

|

|

тическое |

|||

раз- |

рабочегосече- |

госече- |

на- |

|

|

значение |

|||

ца |

|

ния |

ния об- |

грузка |

|

|

предела |

||

|

|

|

разца |

на об- |

|

|

прочно- |

||

|

|

|

|

разец |

|

|

сти при |

||

|

|

|

|

|

|

|

сжатии |

||

|

дли- |

шири- |

|

|

Rсж., |

Rсж, |

|

|

|

|

F, см2 |

Р, кгс |

Rсж , |

||||||

|

на, см |

на, см |

кгс/см2 |

МПа |

|||||

|

|

|

|

|

|

|

МПа |

||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

3

Примечание: 1 кгс/см2 = 0,1 МПа

Вычисляют прочность бетона при сжатии с учётом поправочных коэффициентов, учитывающих размер, форму и влажность образца по формуле

Rсжk = · |

R |

сж ·kw, |

(12) |

где – масштабный коэффициент для приведения прочности бетона к прочности бетона базовых образцов-кубов с ребром

150 мм; Rсж – среднеарифметическое значение предела прочно-

15

сти при сжатии, МПа; kw – поправочный коэффициент, учитывающий влажность образцов в момент испытания.

Для бетона со средней плотностью до 400 кг/м3 масштабный коэффициент следует принимать равным 1,0 независимо от размеров и формы образцов. Для бетона со средней плотностью от 400 кг/м3 для кубов с ребром длиной 70 мм принимают равным 0,90 и кубов с ребром длиной 100 и 150 мм – 0,95 и 1,0 соответственно.

Значения коэффициента kw принимают по табл. 5. Коэффициент kw при промежуточных значениях влажности бетона определяют по линейной интерполяции.

|

|

|

Таблица 5 |

Значения поправочного коэффициента kw |

|||

|

|

|

|

Влажность ячеи- |

Поправочный |

Влажность ячеи- |

Поправочный |

стого бетона по |

коэффициент |

стого бетона по |

коэффициент |

массе в момент |

kw |

массе в момент |

kw |

испытания w, |

|

испытания w, |

|

% |

|

% |

|

0 |

0,8 |

15 |

1,05 |

5 |

0,9 |

20 |

1,10 |

10 |

1,0 |

25 и более |

1,15 |

|

|

|

|

Результаты по прочности бетона при сжатии Rсжk с учётом поправочных коэффициентов и kw заносят в итоговую табл. 6.

4. ЗАКЛЮЧЕНИЕ

Состав газобетона, при котором образцы показали при требуемой плотности наибольшую прочность, которая не менее заданной, принимают за оптимальный.

16

Результаты определения основных физико-механических свойств газобетона, полученные при выполнении лабораторной работы, заносят в табл. 6.

|

|

|

|

|

Таблица 6 |

|

|

Физико-механические свойства газобетона |

|||||

|

|

|

|

|

|

|

Влажность |

|

Средняя |

Предел |

Класс |

Марка по |

|

газобетона, |

|

плотность, |

прочности |

(марка) |

средней |

|

Wм, |

|

кг/м3 |

при сжатии, |

газобетона |

плотности |

|

% |

|

|

Rсжk, |

по прочно- |

|

|

|

|

|

МПа |

сти на сжа- |

|

|

|

|

|

|

тие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

На основании полученных данных и используя показатели, приведённые в прил. 1 и 2, делают заключение о качестве газобетона и его основных физико-механических и физикотехнических свойствах.

5. СОДЕРЖАНИЕ ОТЧЕТА

Отчет по работе должен содержать: а) наименование работы и цель работы; б) расчет состава газобетона;

в) таблицы полученных экспериментальных данных; в) выводы по работе.

17

КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Что такое газобетон? Виды газобетона.

2.Какова пористость газобетонов, как она создается? Какие поры имеют место?

3.Сырьевые материалы для получения газобетона. Роль каждого компонента.

4.Подготовка сырьевых материалов для получения газобетона.

5.Виды порообразователей и механизмы вспучивания сырьевых масс газобетонов.

6.Приготовление смесей, последовательность загрузки материалов.

7.Процессы формования изделий из газобетона.

18

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная литература

1.Баженов, Ю.М. Технология бетона / Ю.М. Баженов. –

М.:Изд-воАСВ,2011.–528с.

2.Алимов, Л.А. Технология строительных изделий и конструкций. Бетоноведение:учебникдлястуд. учрежденийвысш. проф.обра- зования/Л.А.Алимов,В.В.Воронин.–М.:Академия,2010.–432с.

3.Завадский, В.Ф. Стеновые материалы и изделия: учебное пособие / В.Ф. Завадский, А.Ф. Косач, П.П. Дерябин. – Омск: Изд-во СибАДИ, 2005. – 254 .

4.Исследование свойств пенобетона: методические указания / Сост. И.А. Прищепа, С.А. Лукьянчиков, А.В. Некрасов. – Томск: Изд-во Том. гос. архит.-строит. ун-та, 2009. – 21 с.

5.http://www.rifsm.ru

Дополнительная литература

1. Кудряшев, И.Т. Ячеистые бетоны / И.Т. Кудряшев, В.П. Куприянов. – М.: Госстройиздат, 1959. – 182 с.

2. Бойко, В.Е. Расчет и подбор составов легких бетонов / В.Е. Бойко, В.А. Еременко. – Киев: Будiвельник, 1974.–160 с.

3.ГОСТ 10180–90. Бетоны. Методы определения прочности по контрольным образцам. – М.: Изд-во стандартов, 1990. – 30 с.

4.ГОСТ 12730.1–78. Бетоны. Методы определения плотности. – М.: Изд-во стандартов, 1983. – 11 с.

5.ГОСТ 25485–89. Бетоны ячеистые. Технические условия. – М.: Изд-во стандартов, 1990. – 19 с.

19

ПРИЛОЖЕНИЕ 1

Показатели физико-механических свойств бетонов по ГОСТ 25485–89

Вид бетона |

Марка |

Бетон автоклавный |

Бетон неавтоклавный |

||

|

бетона по |

Класс по |

Марка по моро- |

Класс по |

Марка по морозо- |

|

средней |

прочности |

зостойкости |

прочности |

стойкости |

|

плотно- |

на сжатие |

|

на сжатие |

|

|

сти |

|

|

|

|

Теплоизоляцион- |

D300 |

В0,75 |

|

|

|

ный |

|

В0,5 |

|

|

|

|

D350 |

В1 |

Не нормируется |

|

|

|

|

В0,75 |

|

|

|

|

D400 |

В1,5 |

|

В0,75 |

|

|

|

В1 |

|

В0,5 |

Не нормируется |

|

D500 |

|

|

В1 |

|

|

|

|

|

В0,75 |

|

Конструкционно- |

D500 |

В2,5 |

|

|

|

теплоизоляцион- |

|

В2 |

От F15 до F35 |

|

|

ный |

|

В1,5 |

|

|

|

|

|

В1 |

|

|

|

|

D600 |

В3,5 |

|

|

|

|

|

B2,5 |

От F15 до F75 |

В2 |

От F15 до F35 |

|

|

В2 |

|

В1 |

|

|

|

B1,5 |

|

|

|

|

|

В5 |

|

В2,5 |

|

|

D700 |

В3,5 |

|

В2 |

От F15 до F50 |

|

|

В2,5 |

|

В1,5 |

|

|

|

В2 |

От F15 до F100 |

|

|

|

|

В7,5 |

|

В3,5 |

|

|

D800 |

В5 |

|

В2,5 |

|

|

|

В3,5 |

|

В2 |

|

|

|

В2,5 |

|

|

От F15 до F75 |

|

|

В10 |

|

В5 |

|

|

D900 |

В7,5 |

От F15 до F75 |

В3,5 |

|

|

|

В5 |

|

В2,5 |

|

|

|

В3,5 |

|

|

|

Конструкционный |

|

В12,5 |

|

В7,5 |

|

|

D1000 |

В10 |

|

В5 |

|

|

|

В7,5 |

|

|

|

|

|

|

От F15 до F50 |

|

От F15 до F50 |

|

|

В15 |

|

В10 |

|

|

D1100 |

В12,5 |

|

В7,5 |

|

|

|

В10 |

|

|

|

|

D1200 |

В15 |

|

В12,5 |

|

|

|

В12,5 |

|

В10 |

|

20