исследование свойств пенобетона

.pdf

ность кремнеземвяжущего раствора, для расчетов принимается равной 1400 кг/м3.

Полученные данные заносят в табл. 3.

Таблица 3

Расход материалов на пробный замес

Расчетная Расчетная средняя пористость, плотность %

пенобетона, кг/м3

Расчетный состав, кг Вяжущее

|

|

Кремнеземистый компонент |

|

Пенообразователь |

Цемент |

Известь |

Вода |

||

|

|

|

|

|

Растекаемость, см

Учитывая возможные колебания расчетных и фактических данных, ряд показателей необходимо уточнить по результатам лабораторных замесов.

1.2. Приготовление пенобетонной смеси

После расчета исходного состава приступают к приготовлению замесов с целью выявления оптимального В/Т. Для этого готовят 3 замеса из исходного состава, отличающиеся друг от друга В/Т на 0,05.

Пенобетонную смесь приготавливают в следующем порядке. В пеновзбиватель лабораторной пенобетономешалки вливают приготовленный заранее водный раствор пенообразователя в количестве 5-6 % от объема барабана пеновзбивателя и включают мотор. Время взбивания пены обычно не превышает 3-5 мин. Затем отвешивают определенное расчетом количество вяжущего, заполнителей и необходимых добавок и вводят их в

11

раствор при непрерывном перемешивании, которое заканчивают после получения однородной массы.

1.3. Определение фактической средней плотности пенобетонной смеси

Среднюю плотность пенобетонной смеси, характеризуемую отношением массы пенобетонной смеси к ее объему, определяют в цилиндрическом мерном сосуде емкостью 0,5-1 л.

В предварительно взвешенный сосуд наливают пенобетонную смесь, избыток смеси срезают стальной линейкой вровень с краями мерного сосуда. Затем сосуд с пенобетонной смесью взвешивают и плотность пенобетонной смеси вычисляют по формуле

яф = m m1 |

, |

(11) |

V |

|

|

где m – масса мерного сосуда с пенобетонной смесью, кг; m1 – масса мерного сосуда без смеси, кг; V – объем мерного цилиндра.

1.4.Изготовление и хранение образцов

Вэтих и последующих замесах определяют плотность рас-

твора (ρр, кг/л), а также определяют среднюю плотность пенобетонной смеси (ρя, кг/л).

Водотвердое отношение состава, не имеющего осадки после его поризации и показавшего наибольшую величину пористости, принимают за оптимальное.

Из каждого замеса формуют по три образца размером 10×10×10 см. Перед формованием образцов необходимо хорошо очистить и смазать формы. Образцы маркируют.

Образцы из пенобетонной смеси, формуемые литьевым способом, следует перед тепловлажностной обработкой выдерживать в помещении при температуре воздуха 18 – 20 °С не менее 8 ч. При этом поверхность образцов необходимо предохра-

12

нять от интенсивного высыхания, после чего образцы подвергают тепловлажностной обработке в пропарочной камере или помещают в камеру естественного твердения.

1.5.Испытание образцов

Ввозрасте 28 сут естественного твердения или после пропаривания образцы вынимают из форм, сушат при температуре 105-110 ºС до постоянной массы и испытывают (определяют среднюю плотность и предел прочности при сжатии).

Среднюю плотность пенобетона определяют по формуле

m |

, |

(12) |

V |

|

|

где m – масса образца, кг; V – объем образца, м3.

Прочность материалов определяют путем сжатия и доведения до разрушенияобразцов-кубовнапрессе. Опорныегранивыбираюттак, чтобы сжимающая сила при испытании была направлена перпендикулярно направлениюзаливкипенобетонныйсмесивформы, азатемотмечаютих иизмеряютлинейныеразмерырабочейплощадиспогрешностьюнеболее

1 %.

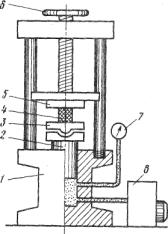

При испытании на сжатие образцы-кубы устанавливают одной из выбранныхгранейнанижнююопорнуюплитупресса(рис. 1) илииспытательноймашиныпоцентру, используяриски, нанесенныенаплитупресса илиспециальноецентрирующееустройство.

После установки образца на опорную плиту пресса совмещают верхнюю плиту пресса с верхней опорной гранью образца так, чтобы их плоскости полностью прилегали одна к другой. Далее начинают нагружение.

Нагружения образцов производят непрерывно со скоростью, обеспечивающей повышение расчетного напряжения в образце до его полного разрушения в пределах 0,6±0,4 МПа/с. При этом время нагружения одного образца должно быть не менее 30 с.

13

Максимальное усилие, достигнутое в процессе испытания, принимают за разрушающую нагрузку и записывают его в табл. 3.

Рис. 1. Схема гидравлического пресса для испытания на сжатие: 1 – станина; 2 – поршень; 3, 5 – нижняя и верхняя опорная плиты; 4 – испытуемый образец; 6 – маховик для ручного подъема верхней плиты; 7 – силоизмеритель; 8 – масляный насос

Прочность бетона при сжатии, кгс/см2, следует вычислять с точностью до 1 кгс/см2 по формуле

Rсж = |

Р |

, |

(13) |

|

F |

||||

|

|

|

где Р – разрушающая нагрузка, кгс;

F – площадь рабочего сечения образца, см2.

Прочность пенобетона в серии из 3 образцов определяют как среднее арифметическое значение серии образцов; результаты заносят в табл. 4

14

Таблица 4

Опытные данные по определению предела прочности при сжатии пенобетона

Но- |

Среднеарифме- |

Пло- |

Разру- |

Предел прочно- |

|

Средне- |

||||

мер |

тические зна- |

щадь |

шаю- |

сти при сжатии |

арифмети- |

|||||

об- |

чения размеров |

рабоче- |

щая на- |

|

|

ческое зна- |

||||

раз- |

рабочего сече- |

го се- |

грузка |

|

|

чение пре- |

||||

ца |

|

ния |

чения |

на об- |

|

|

дела проч- |

|||

|

|

|

|

образца |

разец |

|

|

ности при |

||

|

|

|

шири- |

|

|

|

|

|

сжатии |

|

|

дли- |

|

F, см2 |

Р, кгс |

Rсж., |

Rсж, |

|

|

|

|

|

Rсж , МПа |

|||||||||

|

на, |

|

на, см |

|

|

кгс/см2 |

МПа |

|||

|

см |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

3

Примечание: 1 кгс/см2=0,1 МПа

Переводные коэффициенты для приведения предела прочности при сжатии образцов кубов к прочности базовых образцов – кубов с ребром 150 мм приведены в табл. 5.

Таблица 5

Значения масштабных переводных коэффициентов

Размер образцов, мм |

Значения коэффициента |

70.7×70.7×70.7 |

0,85 |

100×100×100 |

0,95 |

150×150×150 |

1,0 |

200×200×200 |

1,05 |

15

300×300×300 |

1,10 |

Состав пенобетона, при котором образцы показали наибольшую прочность, но не менее заданной, принимают за оптимальный.

1.6. Уточнение расчетных характеристик пенобетона

Для расчета окончательного расхода материалов на 1 м3 или на один замес для получения пенобетона заданной средней плотности необходимо уточнить принятые при расчете исходные величины К, V, Кс, α.

Выход пор (К) для пенообразователя находят из отношения объема пены к ее массе.

Удельный объем сухой смеси V (л) находят по средней плотности раствора фр и водотвердому отношению В/Т

|

|

|

|

В |

|

|

|

|

|

|

1 |

|

|

|

|

В |

|

|

|

V= |

|

Т |

|

. |

(14) |

||||

|

|

ф |

Т |

||||||

|

|

|

|

|

|||||

|

|

|

р |

|

|

|

|

||

Коэффициент увеличения массы сухой смеси за счет связанной воды Кс уточняют по фактическим значениям сух и я

Кс= |

|

с |

|

|

В |

|

|

|

|

1 |

|

|

|

, |

(15) |

||

яф mп |

|

|||||||

|

|

|

Т |

|

|

|||

где mn – расход порообразователя в кг на 1 л пенобетона.

Коэффициент использования порообразователя α находят по фактическим величинам Пг, К и V путем расчета

α = |

Пф |

V . |

(16) |

|

КР |

||||

|

|

|

16

Фактическая пористость пенобетона Пг рассчитывается по формуле

Пг=1- |

ф |

, |

(17) |

|

я |

||||

ф |

||||

|

|

|

||

|

р |

|

|

где яф – фактическаяплотностьпенобетоннойсмеси(завычетоммассы порообразователя), кг/м3, фр – фактическаяплотностьпенобетона, кг/м3.

Полученные результаты заносят в табл.6.

Таблица 6

Физико-механические свойства пенобетона

Средняя |

Пористость, |

Пределпрочно- |

пристисжатии, |

|

Класс (марка) |

Марка по |

||

плотность, |

Расчетная |

% |

МПа |

пенобетона |

средней |

|||

Расчетная |

Фактическая |

Фактическая |

по прочности |

плотности |

||||

кг/м3 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

на сжатие |

|

На основании полученных данных делают заключение о качестве пенобетона.

17

ПРИЛОЖЕНИЕ 1

Например: Пенообразователь «Пионер – Био». Белковый пенообразователь; предназначен для производства легкого бетона (200-450 кг/м3) повышенной прочности на установках с пеногенератором. По физикохимическим и потребительским качествам является аналогом немецкого белкового пенообразователя «Addiment SB31L».Для получения пены рекомендуется использовать водные растворы пенообразователя 2,5 – 3,0%. Внешний вид – темно-коричневая жидкость. Кратность пены в условиях реального промышленного производства – не менее 18. Устойчивость пены через 60 мин – 99%.Расход пенообразователя от 2,2 до 2,4 литра концентрата на 1 м3 пенобетона.Производитель кансалтинговая фирма «ГОШЛаборатория» г.Курск.

Пенообразователь «Пионер – ПГ». Синтетический пенообразователь; предназначен для производства легкого бетона плотности 350 - 500 кг/м3 и выше на установках с пеногенератором. Для получения пены рекомендуется использовать водные растворы пенообразователя 1,0 – 3,0%. Кратность пены – не менее 60. Расход пенообразователя от 0,5 од 1,2 литра концентрата на 1 м3 пенобетона. Пенообразователь обладает высокой устойчивостью пены в цементном тесте, что позволяет транспортировать готовую пенобетонную массу на значительные расстояния без разрушеня. Производитель кансалтинговая фирма «ГОШ-Лаборатория» г.Курск.

Пенообразователь «Бенотех ПБ-С». Синтетический пенообразова-

тель, прдставляющий собой смесь анионоактивных ПАВ со стабилизирующими и функциональными добавками. Применяется в качестве пенообразователя для производства пенобетонов различных марок и назначений с использованием пеногенераторов. Внешний вид – однородная прозрачная жидкость от светло-желтого до коричневого цвета. Плотность 1,02 – 1,12 кг/л. Кратность пены – не менее 7. Устойчивость пены – не менее 250 с. В зависимости от получаемой марки бетона по средней плотности, уровня используемой технологии и качества используемой воды расход пенообразователя составляет от 0,25 до 0,9 литра концентрата на 1 м3 пенобетона.При производстве пенобетона следует избегать попадания масел и нефтепродуктов, во избежание необратимой потери пенообразующих свойствпродукта. При использовании жесткой воды перед приготовлением рабочего раствора рекомендуется умягчить воду.В зависимости от применяемого оборудования рекомендуется использовать рабочие растворы концентрации 1,0 – 2,5 %. Производитель – компания Бенотех г. Новосибирск.

Пенообразователь «Laston». Белковый пенообразователь предназначен для производства бетонов средней плотности от 250 до 2000 кг/м3. Кратность пены – от 11 до 14. Устойчивость пены – 0,5 – 2 часа. Размер пузырьков пены 0,01 –0,05 мм. Расход пенообразователя от 0,8 од 1,0 литра концентрата на 1 м3 пенобетона средней плотности 600 кг/м3. Для получения

18

пены рекомендуется использовать водные растворы пенообразователя концентрации 2,0 – 3,0%. Производитель фирма «Laston » Италия.

Показатели физико-механических свойств бетонов по ГОСТ 25485-89

Вид бетона |

Марка |

Бетон автоклавный |

Бетон неавтоклавный |

||

|

бетона по |

класс по |

марка по моро- |

класс по |

марка по морозо- |

|

средней |

прочности |

зостойкости |

прочности |

стойкости |

|

плотно- |

на сжатие |

|

на сжатие |

|

|

сти |

|

|

|

|

Теплоизоляцион- |

D300 |

В0,75 |

|

|

|

ный |

|

В0,5 |

|

|

|

|

D350 |

В1 |

Не нормируется |

|

|

|

|

В0,75 |

|

|

|

|

D400 |

В1,5 |

|

В0,75 |

|

|

|

В1 |

|

В0,5 |

Не нормируется |

|

D500 |

|

|

В1 |

|

|

|

|

|

В0,75 |

|

Конструкционно- |

D500 |

В2,5 |

|

|

|

теплоизоляцион- |

|

В2 |

От F15 до F35 |

|

|

ный |

|

В1,5 |

|

|

|

|

|

В1 |

|

|

|

|

D600 |

В3,5 |

|

|

|

|

|

B2,5 |

От F15 до F75 |

В2 |

От F15 до F35 |

|

|

В2 |

|

В1 |

|

|

|

B1,5 |

|

|

|

|

|

В5 |

|

В2,5 |

|

|

D700 |

В3,5 |

|

В2 |

От F15 до F50 |

|

|

В2,5 |

|

В1,5 |

|

|

|

В2 |

От F15 до F100 |

|

|

|

|

В7,5 |

|

В3,5 |

|

|

D800 |

В5 |

|

В2,5 |

|

|

|

В3,5 |

|

В2 |

|

|

|

В2,5 |

|

|

От F15 до F75 |

|

|

В10 |

|

В5 |

|

|

D900 |

В7,5 |

От F15 до F75 |

В3,5 |

|

|

|

В5 |

|

В2,5 |

|

|

|

В3,5 |

|

|

|

Конструкционный |

|

В12,5 |

|

В7,5 |

|

|

D1000 |

В10 |

|

В5 |

|

|

|

В7,5 |

|

|

|

|

|

|

От F15 до F50 |

|

От F15 до F50 |

|

|

В15 |

|

В10 |

|

|

D1100 |

В12,5 |

|

В7,5 |

|

|

|

В10 |

|

|

|

|

D1200 |

В15 |

|

В12,5 |

|

|

|

В12,5 |

|

В10 |

|

19

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

Основная литература:

1.Рыбьев, И.А. Строительное материаловедение: учеб. пособие для строит. спец. вузов / И.А. Рыбьев, – 2-е изд., испр. –

М.: Высш. шк., 2004. – 701 с.; ил.

2.Микульский, В.Г. Строительные материалы (материаловедение и технология): учебное пособие / В.Г. Микульский. –

М.: ИАСВ, 2002. – 536 с.

3.Горчаков, Г.Н. Строительные материалы / Г.Н. Горчаков, Ю.М. Баженов. – М.: Стройиздат, 1986. – 688 с.

4.Попов,К.Н. Оценкакачествастроительныхматериалов/ К.Н.Попов, М.Б.Каддо, О.В.Кульков. – М.: ИздательствоАссоциациистроительныхву-

зов,2004.–287с.

5.Завадский, В.Ф. Стеновые материалы и изделия: учебное пособие/ В.Ф. Завадский, А.Ф. Косач, П.П. Дерябин. – Омск::Изда- тельствоСибАДИ,2005.–254.

Дополнительная литература:

1. Кудряшев, И.Т. Ячеистые бетоны / И.Т. Кудряшев, В.П. Куприянов. – М.: Госстройиздат, 1959. – 182 с.

2. Бойко, В.Е. расчет и подбор составов легких бетонов / В.Е. Бойко, В.А. Еременко. – Киев: «Будiвельник», 1974.–160 с.

3. ГОСТ 10180 – 90. Бетоны. Методы определения прочности по контрольным образцам. М.: Изд-во стандартов, 1990. – 6с.

4.ГОСТ 12730.1-78 «Бетоны. Методы определения плотности». М.:Изд-востандартов,1983.–11с.

20