Кольцов Общие свойства 10

.pdf

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

Этот коэффициент изменяется от 0 (полностью размягчающиеся материалы) до величины, близкой к 1. К водостойким относятся строительные материалы, коэффициент размягчения которых больше 0,8, например гранит, бетон, асбестоцемент и др. Эти материалы можно применять в сырых местах без специальных мер по защите их от увлажнения.

Пористые неорганические и органические материалы при изменениивлажностиизменяютсвойобъемиразмеры.Усадкой(усушкой) называют уменьшение объема и размеров материала при его высыхании.Онавызываетсяуменьшениемтолщиныслоевводы,окружающих частицы материала, и действием внутренних капиллярных сил, стремящихся сблизить частицы материала. Набухание (разбухание) происходит при насыщении материала водой. Полярные молекулы воды, проникая в промежутки между частицами или волокнами, слагающими материал, как бы расклинивают их, при этом утолщаются гидратные оболочки вокруг частиц, исчезают внутренние мениски, а с ними –

икапиллярные силы. Чередование высыхания и увлажнения пористого материала сопровождается попеременными деформациями усадки

инабухания.Такие многократные циклические воздействиявызывают появление трещин, ускоряющих разрушение.

Воздухостойкостьюназываетсясвойствоматериалавыдерживать

циклические воздействия увлажнения и высушивания без заметных деформацийипотеримеханическойпрочности.Многократныегигроскопическое увлажнение и высушивание приводят кснижению прочностных характеристик материала.

На стабильность структуры и свойств материала заметное влияние оказывают попеременное увлажнение и просыхание. Некоторые материалы принято проверять на водостойкость путем циклического насыщения образцов водой и их высушивания. В жестких условиях находится тот материал, который увлажняется при резких температурных перепадах. Вода, поглощенная материалом, особенно порами в поверхностном слое, замерзает при переходе через нулевую температурус расширением на 9 %.Ритмично чередующаясякристаллизация льда в порах с последующим оттаиванием приводит к дополнительным внутренним напряжениям. Могут возникнуть микро- и макротрещины со снижением прочности, с возможным разрушением структуры. Свойство материала, насыщенного водой, выдерживать

Глава 1. Физические свойства строительных материалов

многократные попеременные (циклические) замораживание и оттаиваниебеззначительныхтехническихповрежденийиухудшениясвойств называется морозостойкостью. Материал считают выдержавшим испытание, если после заданного количества циклов замораживания иоттаиванияпотерямассыобразцовврезультате выкрашиванияирасслаивания не превышает 5 %, а прочность снижается не более чем на 20 %.Обычно образцы, насыщенные водой, замораживаютвспециальных морозильных камерах при температуре –18 °С, а оттаивание организуют в воде, имеющей комнатную температуру. Продолжительностьодногоцикласоставляетоднисутки. Могутприменятьсяиускоренные методы испытания на морозостойкость, например с помощью сернокислого натрия. Кристаллизация этой соли из насыщенных паров при ее высыхании в порах образца воспроизводит механическое действие замерзающей воды, но в более сильной степени, так как образующиеся кристаллы имеют больший объем, чем вода при замерзании. Условия испытания, установленные российскими и международными стандартами, являются значительноболее суровыми, чем реальные условия эксплуатации материала, особенно относительно интенсивности замораживания и оттаивания, что в значительной мере связано со сроками проведения этих испытаний. Марка по морозо-

стойкости (F10, F15, F25, F35, F50, F75, F100, F150, F200, F300, F400, F500) характеризуется числом циклов замораживания и оттаивания, котороевыдержалматериал,придопустимомснижениипрочностиили уменьшении массы образцов. Высокой морозостойкостью обладают плотные материалы, которые имеют малую пористость и закрытые поры. Материалы пористые с открытыми порами и большим водопоглощением часто оказываются неморозостойкими. О морозостойкости некоторых материалов, например природного камня, судят по величине коэффициента размягчения. Принято считать, что если коэффициентразмягченияне ниже 0,9, тоданный материалобладаетдостаточно высокой морозостойкостью.

Отношение материала к постоянному или переменному тепловомувоздействиюхарактеризуется еготеплопроводностью, теплоемкостью, термической стойкостью, огнестойкостью, огнеупорностью.

Теплопроводность – способность материала проводить через своютолщутепловойпоток,возникающийподвлияниемразноститемператур на поверхностях, ограничивающих материал. Это свойство

20 |

21 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

характеризуется коэффициентом теплопроводности l [Вт/(м °С)], который показывает количество теплоты, проходящее через плоскую стенку толщиной 1 м и площадью 1 м2 при перепаде температур на противоположных поверхностях в 1°С в течение 1 ч.

Теплопроводность может служить убедительной сравнительной характеристикой при оценке теплозащитных свойств различных материалов в одномерном температурном поле. Она зависит от химического состава и структуры материала, влажности, величины и характера пористостиматериала,а такжеот размерапор. Содержащийсявпорах воздух, особенно в замкнутых, является малотеплопроводной средой. Воздух при температуре +20 °С имеет теплопроводность

λ = 0,023 Вт/(м °С), а при температуре +100 °С – 0,0306 Вт/(м °С).

С увлажнением теплопроводность материала возрастает, так как теплопроводность воды при 20 °С равна 0,54 Вт/(м °С), т. е. в 25 раз больше,чемвоздуха.Есливпорахводазамерзает,тотеплопроводность материала еще больше увеличивается, поскольку теплопроводность льдасоставляет 2,1Вт/(м °С),в4разабольше,чемводы.Мелкопористые материалы и материалы с замкнутыми порами обладают меньшей теплопроводностью, чем крупнопористые материалы и материалы с сообщающимися порами. Это связано с тем, что в крупных и сообщающихся порах усиливается перенос теплоты конвекцией; это

иповышает суммарную теплопроводность. Материалы слоистого или волокнистого строения имеют различную теплопроводностью в зависимости от направления потока теплоты по отношению к волокнам. Материалы кристаллического строения более теплопроводны, чем материалы того же состава, но аморфного строения. Влияние на величину теплопроводности оказывает температура, при которой происходит передача тепла: коэффициент теплопроводности металлов с повышением температуры уменьшается, у большинства же прочих материалов возрастает. Это особенно необходимо учитывать при выборе материалов для тепловой изоляции паропроводов, котельных установок

ит.п.Всправочнойлитературеприводятсязначенияλразличныхстроительных материалов в сухом состоянии при 20 °С; они используются при тепловых расчетах и для решения практических задач. На практикедляориентировочнойоценкитеплопроводностиматериаловиспользуют эмпирическую формулу В. П. Некрасова

Глава 1. Физические свойства строительных материалов

λ =1,16 |

0,0196 + 0,22d 2 |

− 0,16, |

(1.22) |

где λ – коэффициент теплопроводности материала, Вт/(м |

°С); |

||

d – относительная плотность материала. |

|

||

Точное значение λ материала определяют экспериментально. В качестве примеров следует отметить, что гранит имеет теплопровод- ность3,2–3,5Вт/(м °С),акирпичкерамический–0,80–0,85Вт/(м °С); бетон тяжелый – 1,0–1,5 Вт/(м °С); минеральная вата, применяемая как утеплитель, – 0,06–0,09 Вт/(м °С); мипора – 0,04–0,05 Вт/(м °С). Теп-

лопроводность является главным свойством как для большой группы теплоизоляционных материалов, так и для материалов, применяемых для устройстванаружных стен и покрытийзданий. Теплопроводность учитываетсяпритеплотехническихрасчетахтолщиныстениперекрытий отапливаемых зданий, а также требуемой толщины тепловой изоляции горячих поверхностей и холодильников. Она связана с термическимсопротивлением слояматериала R(м °С /Вт), которое определяется по формуле

R = δ |

, |

(1.23) |

λ |

|

|

где δ – толщина слоя, м.

Отзначениятермическогосопротивлениязависяттолщинанаружных стен и расход топлива на отопление зданий.

Теплоемкость характеризует способность материала аккумулировать теплоту при нагревании, причем с повышением теплоемкости большеможетвыделятьсятеплотыприохлажденииматериала.Температура вкомнате, например, можетсохранятьсяустойчивойболее длительный период при повышенной теплоемкости использованных материалов для пола, стен, перегородок и других частей помещения, поглощающих теплоту в период действия отопительной системы. Это свойство материала оценивается с помощью удельной теплоемкости, которая показывает количество теплоты, необходимое для нагревания 1 кг материала на 1°С. Удельную теплоемкость C кДж/(кг °С) иначе называют коэффициентом теплоемкости и численно определяют из выражения

22 |

23 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

Q |

|

C = m(t2 −t1 ), |

(1.24) |

где Q – количество теплоты, затраченное на нагревание материала; m – масса материала, кг; t2 −t1 – разность температур материала

до и после нагревания, °С.

Коэффициент теплоемкости воды равен 4,2 кДж/(кг °С). Строительные материалы в сухом состоянии имеют более низкие значения этогокоэффициента,например,каменныематериалы(естественныеили искусственные) – от 0,75 до 0,94 кДж/(кг °С), лесные материалы – от 2,42 до 2,75 кДж/(кг °С), сталь – 0,5 кДж/(кг °С). С увлажнением материала коэффициенты теплоемкости возрастают, вместе с тем возрастают и значения теплопроводности. Иногда требуется знать величину удельной объемной теплоемкости, например при расчете размеров печи. Под этой характеристикой понимается количество теплоты, необходимое для нагревания 1 м3 материала на 1°С.

Термическая стойкость – свойство материала выдерживать чередование (циклы) резких тепловых изменений. Это свойство в значительной степени зависит от однородности материала и коэффициента теплового расширения составляющих его веществ. Коэффициент ли-

нейного температурного расширения (КЛТР) характеризует удли-

нениематериалаприегонагреваниина1°С.ЧемменьшеКЛТРивыше однородность материала, тем выше его термическая стойкость. Для цементного бетона линейный коэффициент теплового расширения равен (10–14)10–6, для древесины вдоль волокон – (3–5)10–6, стали –

(11–12)10–6.

Пожарная опасность – комплекс свойств, способствующих возникновению и развитию пожара. Негорючие материалы не обладают пожарной опасностью. Для горючих отделочных материалов пожарная опасность характеризуется:

•степенью горючести;

•воспламеняемостью;

•дымообразующей способностью;

•токсичностью продуктов горения.

Материалыдляпокрытияполовиспытываютнараспространение пламени по поверхности.

Глава 1. Физические свойства строительных материалов

Горючестью называют свойство материала гореть, т. е. участвоватьвсложномбыстропротекающемхимическомпроцессе,сопровождающемся выделением теплоты и света. Основа горения – экзотермические окислительно-восстановительные реакции веществ, составляющих материал, с кислородом воздуха.

Степень горючести устанавливают испытанием строительного материала вкамере сжиганияпод действиемпламени газовойгорелки. При этом образец должен иметь длину 100 см, ширину 19 см, толщину не более 7 см. Продолжительность действия открытого пламени вдоль образца – 10 мин. В ходе испытания определяют степень повреждения образца по массе и длине, продолжительность самостоятельного горенияи(или)тленияпослевыключениягорелкиитемпературудымовых газов. К повреждениям образца относят выгорание и обугливание материала.Горючестьопределяетсясодержаниемвматериалеорганических веществ. Если органики более 2 % массы, то материал без предварительной проверки относят к горючим и оценивают степень его горючести. Для понижения горючести древесину пропитывают специальными веществами – антипиренами, которые разлагаются при нагревании и выделяют негорючие газы, поэтому после удаления огня горениеитлениепрекращаются.Показателипожарнойопасностиучитываютсяпривыборематериаловдлявнутреннейотделкипомещений: общих коридоров, холлов, фойе лестничных клеток, вестибюлей.

По степени горючести материалы делят на четыре группы:

•Г1 – слабо горючие;

•Г2 – умеренно горючие;

•Г3 – нормально горючие;

•Г4 – сильно горючие.

Огнестойкость – свойство материала в конструкции сопротивляться действию огня, высоких температур, воды и ограничивать распространениеогня.Огнестойкостьхарактеризуетсяпределомогнестойкости – временем (в минутах) от начала теплового воздействия в условиях стандартных испытаний до наступления предельного состояния, зависящего от назначения конструкции. Предельным состоянием считают чрезмерные деформации конструкции (потеря несущей способности), образование сквозных трещин или отверстий, через которые могут проникать пламя и дым (потеря целостности), высокая температура на необогреваемой поверхности, что может вызвать самопроиз-

24 |

25 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

вольное воспламенение горючих материалов (потеря теплоизолирующей способности).

В огнестойких конструкциях должны использоваться негорючие материалы (бетон, сталь, керамический кирпич). Но необходимо учитывать, что при пожаре температура достигает 1000 °С. При этой температуре некоторые негорючие материалы (гранит) растрескиваются, другие (сталь) сильно деформируются и разрушаются, у третьих (известняк, мрамор, доломит, органические материалы) огонь вызывает химическое разложение, четвертые (алюминий, пластмассы) плавятся.

Ко всем материалам, используемым в строительстве, предъявляются требования к огнестойкости, зависящие от категории здания и сооружения по пожарной безопасности, определяемой СНиПом.

Строительные материалы по степени огнестойкости подразделяются на три группы: несгораемые, трудносгораемые и сгораемые.

Несгораемые материалы в условиях пожара не воспламеняются, не тлеют и не обугливаются. К ним относятся керамический кирпич, черепица, бетон, асбестоцементные и природные каменные материалы.

Трудносгораемые материалы под действием огня и высокой температуры с трудом воспламеняются, тлеют и обугливаются, но только при наличии источника огня. (При удалении источника огня горение и тление прекращаются.) К этим материалам относят фибролит, стеклопластики, асфальтовый бетон.

Сгораемые материалы под действием огня и высокой температуры воспламеняются, горят или тлеют и продолжают гореть после удаления источника огня. К сгораемым материалам относят древесину, рубероид, войлок, пластмассы, полимерные материалы.

Огнеупорность – свойство материала выдерживать длительное воздействие высокойтемпературы(от1580 °Сивыше), недеформируясь и не размягчаясь. Огнеупорные материалы (динас, шамот, хромомагнезит, корунд), применяемые для внутренней футеровки промышленных печей, не деформируются и не размягчаются при температуре 1580 °С и выше. Тугоплавкие материалы (тугоплавкий печной кирпич) выдерживаютбезоплавленияидеформациитемпературу1350–1580°С, легкоплавкие (кирпич керамический строительный) – до 1350 °С.

Акустические свойства материалов – это свойства, связанные с взаимодействием материала и звука. Звук (звуковые волны) – это механические колебания, распространяющиеся в твердых, жидких и га-

Глава 1. Физические свойства строительных материалов

зообразныхсредах. Какустическимсвойствамстроительныхматериалов относятся звукопроводность – способность материала проводить звукчерезсвоютолщу–извукопоглощение–способность материала поглощать иотражать падающий нанегозвук. Звукопроводность зависит от массы материала и его строения. Если масса материала велика, то энергии звуковых волн не хватает, чтобы пройти сквозь него, так какдляэтогонеобходимопривестиматериалвколебание.Поэтомучем больше масса материала, тем меньше он проводит звук. Плохо проводят звук пористые и волокнистые материалы, так как звуковая энергия поглощается и рассеивается развитой поверхностью материала, переходя при этом в тепловую энергию. Звукопоглощение зависит от характера поверхности и пористости материала. Материалы с гладкой поверхностью отражают значительную часть падающего на них звука (эффект зеркала), поэтому в помещениях с гладкими стенами из-за многократногоотраженияотнихзвукасоздаетсяпостоянныйшум.Если же поверхность материала имеет открытую пористость, то звуковые колебания, входя в поры, поглощаются материалом. Так, мягкая мебель, ковры, специальная штукатурка и облицовка с мелкими открытыми порами хорошо поглощают звук.

Радиационная стойкость – свойство материала сохранять свою структуру и физико-механические характеристики после воздействия ионизирующих излучений. Радиационная стойкость существенно зависит от вида радиации, величины и мощности поглощенной дозы, режимаоблучения(непрерывноеилиимпульсное,кратковременноеили длительное), условий эксплуатации материала (температура, высокое давление,механическиенагрузки,магнитноеилиэлектрическоеполе), размеров образца материала, его удельной поверхности и других факторов. На практике изменение свойств материала сопоставляется с величиной, характеризующей величину воздействующего излучения, например с потоком нейтронов или поглощенной дозой ионизирующих излучений. Количественной характеристикой часто служит также максимальное (предельное) значение поглощенной дозы и (или) мощности поглощенной дозы излучения, при котором материал становитсянепригоднымдляконкретныхусловий примененияилидо заданной степени меняет значение какого-либо характерного параметра. Обычно проводят ускоренные радиационные испытания в лабораторных условиях, имитирующих эксплуатационные. Возникающие в резуль-

26 |

27 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

тате радиационно-индуцирующих процессовионы и свободные электроны могут участвовать в сложных цепях физико-химических превращений (образование новых молекул и свободных радикалов, изменение кристаллической структуры и другие), совокупно приводящих к изменению механических, электрических, оптических и других свойств материалов. Изменения в материалах могут быть обратимыми или необратимымиипроизойтикакнепосредственновследзарадиационнымвоздействием, так и в течение длительного времени после акта облучения.

Дляповышениярадиационнойстойкостиобычноиспользуютпассивную защиту (экранирование), физико-химическую модификацию материала, радиационно-термическую обработку. Использование защитного экранирования снижает степень воздействия ионизирующих излучений на материал. Таким путем в весьма широких пределах можно«повысить»стойкостьлюбогоматериала.Прифизико-химичес- кой модификации в материал вводят добавки, например антиоксиданты; таким путем радиационная стойкость может быть повышена в7–20раз.Предварительнаярадиационно-термическаяобработка–об- лучениепозволяетувеличитьрадиационнуюстойкостьметаллических материалов в 10–50 раз.

Глава 2. МЕХАНИЧЕСКИЕ СВОЙСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

2.1. Деформации и напряжения в твердых телах

Почему любое твердое тело способно сопротивляться приложеннойкнемунагрузке? Первыйсущественныйвкладврешениеэтойпроблемы внесли Галилей (1564–1642) и Гук (1635–1702). Исчерпывающийответ на этот вопрос оказался за пределами XVIIвека. Болеетого, на протяжении 200 лет не было достаточно полного представления о том, что происходит в конструкциях. Даже в XIX веке круг людей, разбирающихся в этой области, ограничивался несколькими не очень признанными теоретиками.

Инженеры-практики все еще делали свои расчеты по интуиции. Надо было пройти долгий путь, полный сомнений и катастроф, чтобы убедиться в пользе обоснованных расчетов на прочность. В этой связи уместно привести ряд сложившихся примеров. В 1879 году Т. Баушем был построен железнодорожный мост длиной 3 км через реку Тэй (Англия). Его считали одним из величайших технических достижений своеговремени.Однако,спустянесколькомесяцевпослеоткрытия,зимней ночью мост не выдержал тяжести пассажирского поезда. Все пассажиры утонули. Установлены серьезные дефекты использованных материалов, ошибки в проекте и небрежности в постройке. Было время, когда в США ежегодно рушилось около 25 мостов.

Установлено, что правильный расчет и применение высококачественных материалов могут удешевить конструкцию, так как это позволяет экономить материалы и одновременно обеспечить безопасность эксплуатации конструкции.

Внаши дни разница между квалифицированным инженером

инизкойподготовкойпрактика-мастеразаключаетсянестольковизоб- ретательности или степени мастерства, сколько в теоретической подготовке, поэтому необходимо рассмотреть основные вопросы сопротивления твердых тел под влиянием нагрузки. Смещения, будь они малыми или большими, создают силы сопротивления. Когда твердое

28 |

29 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

телополностьюсвободноотмеханическихнагрузок,структурныесвязи в нем находятся в уравновешенном положении. Любая попытка сблизить или отделить атомы друг от друга сопровождается небольшим укорочением или удлинением межатомных связей во всем материале. При этом ядра атомов не деформируются и атомы не обмениваются местами (это в твердом теле) при небольших нагрузках. Таким образом, податливость твердого тела определяется деформацией межатомных связей.

Все эти изменения в форме упругого твердого тела (в отличие от абсолютно твердого тела – недеформируемого) определяются на- пряжениемидеформацией.Напряжение–этоусилиеотвнешнейсилы (нагрузки), возникающей в теле, отнесенное к единице площади, т. е.

σ = |

P . |

(2.1) |

|

S |

|

Например,если на кирпич сечением25×12смдействуетнагрузка 75 кгс, сжимающее напряжение σ = 75/300 = 0,25 кгс/см2, или 0,025 МПа. Точно так же, если кирпичная опора моста имеет поперечное сечение 10×5 м (S = 500 000 см2) и на мост въезжает локомотив массой 125 т (P = 125 000 кгс), то сжимающее напряжение в кирпичной кладке будет 0,25 кгс/см2.

Напряжение выражается в паскалях (Па). 1 Па – давление, вызванное силой 1Н(ньютон),равномернораспределеннойпоплощади1м2. 1 Па = 1 Н/м2 =кг/м·с2, где 1 Н =м·кг/с2; 1 МПа =106 Па и ГПа = 109 Па.

Деформация – это укорочение или удлинение образца (элемента) под нагрузкой, отнесенное к начальной длине.

РобертГукбылпервым, когоосенила догадкаотом, что происходит при нагружении твердого тела. В 1676 году им было сформулировано, что напряжение пропорционально деформации. По-латыни это звучит так: «Ut tensio sic uis», т. е. «Каково удлинение, такова сила». Однако вопрос уперся в одно не разрешенное в его время обстоятельство, а именно, что деформация: удлинение, укорочение, прогиб как пружин, так и других упругих тел – зависит также от геометрических размеров и формы конструкции, а также от того, из какого материала онасделана.Отсюдаследуетразницамеждуупругостьюкаксвойством материала и упругостью как функцией формы и размеров конструк-

Глава 2. Механические свойства строительных материалов

ции. Примерно100летпослеГукасуществовала этапутаница:не всем была ясна разница между двумя понятиями упругости.

Около 1800 года Томас Юнг (1773–1828) пришел к выводу, что еслипользоватьсянеабсолютным,аотносительнымзначениемдеформации, то закон Гука можно записать в следующем виде:

σ |

= const. |

(2.2) |

ε |

|

|

В этомуравненииε–относительнаядеформация,равнаяотноше- нию абсолютной деформации ∆l к первоначальному размеру материала l, т. е.

ε = |

∆l . |

(2.3) |

|

l |

|

Т. Юнг заключил, что эта константа (2.2) является неотъемлемой характеристикой каждого вещества и предопределяет его жесткость. ЕеназываютмодулемЮнгаЕ,илимодулемупругостиЕ =σ/ε. Он имеет размерность напряжения, при котором удваивается длина упругого образца. Если деформация равна 1 (принять за 100 %), то напряжение оказывается равным модулю упругости. Примерные значения модуля упругости E приведены в табл. 2.1.

|

|

|

Таблица 2.1 |

||

Примерныезначениямодуляупругости |

|||||

|

Еразличныхматериалов |

|

|

|

|

|

|

|

|

|

|

|

Модуль |

|

Модуль |

||

Материал |

упругости |

Материал |

упругости |

|

|

|

E×103 МПа |

|

E×103 МПа |

|

|

Резина |

0,07 |

Бетон тяжелый |

50 |

|

|

Древесина |

3 |

Бетон легкий |

5 |

|

|

Пластмасса |

3 |

Сталь |

220 |

|

|

Стекло |

80 |

Алмаз |

1200 |

|

|

Алюминий |

70 |

|

|

|

|

Из приведенного видно, что модуль упругости алмаза почти в 200 000 раз больше, чем резины, тоже твердого тела. У нее Е очень мал, так как резина состоит из длинных гибких молекулярных цепо-

30 |

31 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

чек, которые в ненагруженном состоянии ведут себя подобно ниткам вспутанномклубке.Когдарезинурастягивают,изогнутыецепочкираспрямляются и необходимая для этого сила оказывается меньшей величины, чем требуемая при растяжении пучка нитей, вытянутых в одном направлении.

Приложенная в кристалле сила действует непосредственно на межатомные связи, и поэтому величина Е различных кристаллов выражаетихжесткость,котораяхарактеризует,насколькоподатливтот или иной материал. Поэтому можно различать пластичные (медь, мягкаясталь)и хрупкие(камень,бетон,стекло)материалы.Первыерастекаются в разные стороны, словно пластилин, вторые – разлетаются, образуя осколки.

Хрупкие тела перед разрушением деформируются незначительно; ему предшествует звуковой эффект, возникающий в момент разрыва межатомных связей, при котором образуются микротрещины, объединяемые в одну или две трещины, пронизывающие весь материал. Обломки хрупких тел после разрушения можно склеить.

Впластичных материалах (например, мягкая сталь) перед разрушением возникают необратимые деформации.

Вматериалах различают следующие виды деформаций:

а) упругие – исчезающие после снятия нагрузки; б)пластические, илиостаточные, – неисчезающиепослеснятия

нагрузки, причем эти деформации не должны сопровождаться нарушением сплошности материала.

Главные характеристики деформативных свойств строительных материалов – это модуль упругости Е (модуль Юнга), коэффициент Пуассона, модуль сдвига, предельные деформации, ползучесть.

Исчерпывающую информацию о деформируемости различных материаловдают кривые деформирования (вкоординатах деформация ε – напряжение δ).

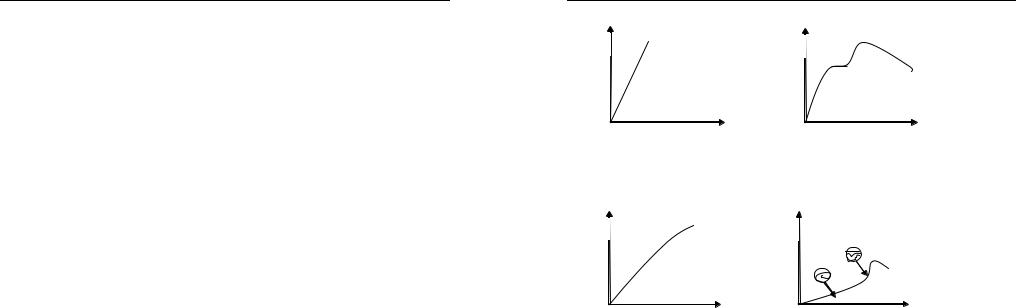

Кривые деформирования различных материалов изображены на рис. 2.1.

Стекло и керамика деформируются как упругий хрупкий материал(рис.2.1, а).Металлы,кристаллические полимерыидругиематериалы деформируются с площадкой тягучести A–B на диаграмме σ–ε (рис. 2.1, б). При хрупком разрушении пластические деформации незначительны (рис. 2.1, в) или отсутствуют вовсе (см. рис. 2.1, а).

Глава 2. Механические свойства строительных материалов

а |

б |

|

σ |

σ |

|

|

А |

В |

ε |

|

ε |

в |

г |

|

σ |

σ |

|

ε |

ε |

Рис. 2.1. Диаграммы деформации:

а – керамики и стекла; б – стали; в – бетона; г – каучука

По деформационным кривым судят о хрупком или пластичном разрушении материала. Кроме этого по диаграммам деформаций возможно вычислить модуль упругости, а также его изменение в зависимости от величин напряжения.

Другой важной деформационной характеристикой материалов является коэффициент Пуассона, или коэффициент поперечного сжатия.

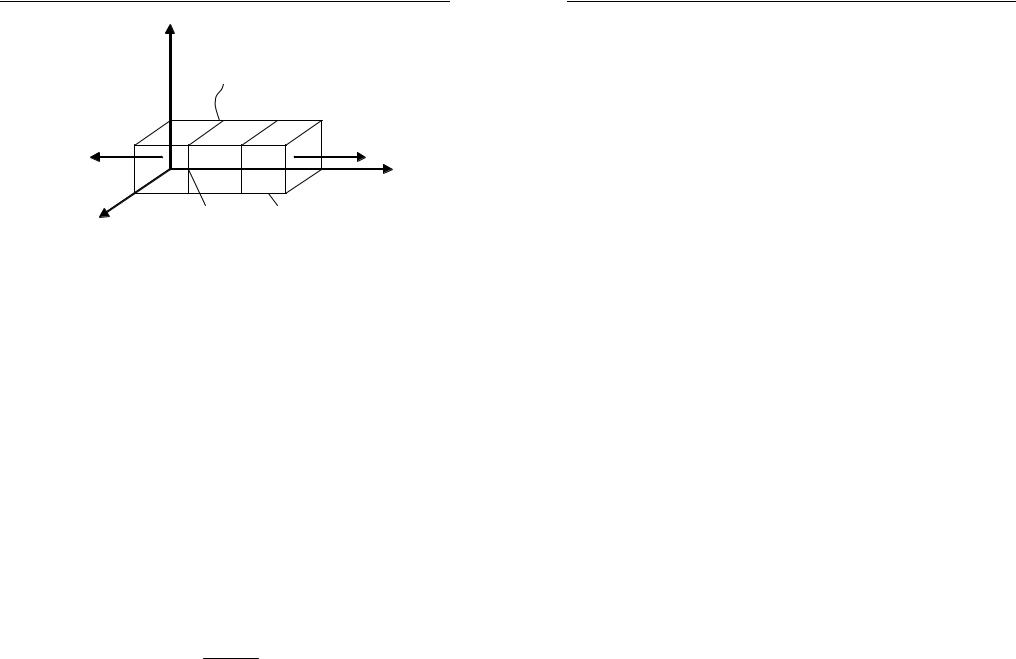

Напряжение растяжения σz вызывает удлинение по оси z, равное +εz, и сжатие по боковым осям x и y –εx и –εy соответственно, равные друг другу у изотропного материала (рис. 2.2).

Коэффициент Пуассона µ равен отношению поперечной деформации к продольной

µ = − |

εX |

. |

(2.4) |

|

|||

|

εZ |

|

|

32 |

33 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

Y

|

|

–εY |

σZ |

|

σZ |

X |

–εX |

Z |

+εZ |

Рис. 2.2. Деформации поперечного сжатия при растяжении материала

Сказанное в равной мере относится к деформациям как растяжения, так и сжатия в пределах действия закона Гука. При одноосном растяжении увеличение объема тела вследствие его удлинения только частично компенсируется поперечным сужением. Аналогичное явление имеет место при одноосном сжатии. Коэффициент Пуассона одинаков при растяжении и сжатии, егозначение находится между 0 и 0,5. Так, например, у бетона коэффициент Пуассона около 0,2, у полиэтилена он равен 0,4.

Модуль объемного (всестороннего) сжатия K – характеристика сопротивления материала упругой деформации, равная отношению нормального напряжения к относительному объемному сжатию, вызванному этим напряжением. K характеризует свойство материала сопротивляться изменению его объема.

Модуль сдвига G – характеристика сопротивления материала упругой деформации, равной отношению касательного напряжения к вызванной им упругой деформации при сдвиге.

Коэффициент Пуассона µ, модуль всестороннего сжатия K, модуль сдвига G и модуль упругости Е связаны следующими соотношениями:

K = |

E |

|

3(1 − 2µ); |

(2.5) |

Глава 2. Механические свойства строительных материалов

G = |

E |

|

; |

|

(2.6) |

|

2(1 + µ) |

|

|||||

G = |

3K (1 |

−2µ) |

. |

(2.7) |

||

|

2(1 |

µ) |

||||

Методика вывода этих формул и расчеты с их помощью подробно рассматриваются в курсе сопротивления материалов.

2.2. Прочность и предел прочности

Прочность – свойство материалов сопротивляться разрушению из-завозникающихвнихвнутреннихнапряжений.Нетруднозаметить, чтоопределениеэтогосвойствасостоитиздвухчастей;впервойчасти– характеристикаявлениякактакового–«сопротивлятьсяразрушению». Вторая часть – это описание причины этого явления – внутреннее напряжение.

Что же вызывает появление внутренних напряжений в материалах?Конечно,этовнешняянагрузка,нонетолько.Призамерзанииводы в водонасыщенном материале из-за увеличения объема в нем возникают внутренние напряжения, возникают внутренние напряжения также при усадке, при нагревании и т. д.

Численнойхарактеристикой(мерой)этогосвойстваявляетсяпредел прочности (временное сопротивление), который в строительном материаловедении обозначается большой латинской буквой R. В со- противленииматериаловравнозначныйтермин–временноесопротив- ление – обозначается греческой буквой σ. Оперируя значениями прочности, необходимо указывать виддеформации, например пределпрочностиприсжатии,приизгибеит.д.Нопосколькубольшинствохрупких строительных материалов используют в основном в сжатых конструкциях, то это обстоятельство специально не оговаривают. И только при других,отличныхотсжатия,деформацияхвзначениипредела прочности указывают вид деформации. Например, Rиз = 12 МПа означает, что предел прочности при изгибе равен 12 МПа; Rр = 2 кгс/см2 – предел прочности при растяжении равен 2 кгс/см2 и т. д.

Итак, предел прочности равен напряжению, вызывающему разрушение материала, поэтому для нахождения предела прочности

34 |

35 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

необходимо определить напряжение, при котором материал разрушается.Например, чтобыопределитьпределпрочностиприсжатиибетона, необходимо сначала вычислить площадь грани образца, на которую будет распределена нагрузка, а затем на испытательной машине (прессе) зафиксировать разрушающую нагрузку в кгс или ньютонах (кН, МН). После этого подсчитывают напряжение, при котором разрушился образец, т. е. предел прочности при сжатии Rсж.

Rсж = |

Pраз |

. |

(2.8) |

|

|||

|

F |

|

|

Кроме предела прочности при сжатии для многих строительных материалов определяют предел прочности при растяжении, изгибе, растяжении при раскалывании и др. Необходимо отметить, что в разговорной практике слово «предел» опускают и говорят просто «прочность», имея в виду предел прочности.

На результатприопределениипредела прочности материала влияет множество факторов. Например, предел прочности при сжатии малых образцов получается выше, чем образцов большего размера. Влияетнарезультатиспытанийиформаобразца. Например,более предпочтительна форма цилиндра по сравнению с формой кубика.

Многими исследователями в разных странах была отмечена более высокая прочность тонких волокон и малая прочность толстых волокон. Кроме этого, при испытании образцов из различных каменных материалов, в том числе бетона, установлено, что с увеличением их размеров прочность при сжатии снижается и существует определенныйразмер,болеекоторогоизменениепрочностистановитсямалоощутимым. Всвязис этимвозниклаидругаяпроблема:покакимразмерам образцов бетона можно судить об его прочности в различных конструкциях, в том числе возводимых из монолита? На все эти вопросы в настоящее время имеются вполне объективные ответы.

Так, практически во всех материалах реально образуются трещины, количество и ширина раскрытия которых зависят от совершенства технологии изготовления различных конструкций из всевозможных материалов. При прочих равных условиях количество и размер технологических дефектов – волосных трещин – тем меньше, чем тоньше

Глава 2. Механические свойства строительных материалов

волокно, например стеклонить, металлический провод и т. п., поэтому болеетонкиеволокнаоказываютсяиболеепрочными,чемотносительно толстые. В этой связи следует подчеркнуть что, например, стекло, состоящееизтонкихволокон, практическиничемнеотличаетсяотстекла из более толстых. Если в последнем случае устранить дефекты, то по прочности это стекло не уступит более тонкому. Однако добиться этого на практике очень трудно. Аналогичная проблема возникает и со стальной проволокой, например арматурными стержнями для железобетонныхконструкций.Приодномитомжесоставесталипрочность арматурных стержней при растяжении возрастает с уменьшением их диаметра.

Несколько иная картина при испытании на сжатие образцов из естественного или искусственного камня. Помимо ранее изложенной причины, относящейся к чисто технологическим дефектам, число которыхснижаетсясуменьшениемразмеровобразцов,прочностьпос- леднихвозрастаетсуменьшениемихразмеровиз-заискажающеговли- яниясилтрениямеждуповерхностямиобразцаиплитамииспытательного пресса.

С увеличением размеров образца, главным образом его высоты, влияние сил трения снижается, под нагрузкой образец разрушается от поперечного расширения. Если вместо кубических образцов испы-

тывать на сжатие призму, у которой те же |

|

|

|

|

|

|

|

|

размеры основания, что и у куба, то проч- |

|

Rсж |

||||||

ность призматического образца составит |

сжатии |

|||||||

|

|

|

|

|

|

|||

70–80 % от прочности куба. При этом воз- |

|

|

|

|

|

|

||

никает вопрос, можно ли в результате ис- |

|

|

|

|

|

|

||

при |

|

|

|

|

|

|

||

пытания образцов кубической формы по- |

|

|

|

|

|

|

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|||

лучать достоверные данные, соответству- |

Прочность |

|

|

|

|

|

|

|

ющие прочности каменной кладки или |

10 15 20 25 35 40 |

|||||||

бетона в сооружении. Для решения этого |

Размер ребра куба |

|||||||

вопросабыливыполненымногочисленные |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

эксперименты при испытании на сжатие образцов различных размеров. Полученные результаты позволили построить кривую вида, представленного на рис. 2.3.

График показывает, что прочность кубического образца с ребром 20 см является минимальным значением, менее которого она практи-

36 |

37 |

А. И. Кольцов, В. В. Нестеренко. Общие свойства строительных материалов

чески не изменяется с увеличением размеров кубических образцов. Поскольку прочность бетона при испытании образцов с ребром 20 см мало чем отличается от их оптимальной прочности, принято оп-

ределять Rсж по образцам с ребром 20 см. Но в нормативных документах предусмотрено определение предела прочности при сжатии на кубах размерами: 7,07; 10; 15; 20 и 30 см. Причем за эталон принят куб с ребром 15 см. Все результаты, полученные при испытании меньших образцов, умножают на коэффициент меньше единицы, а результаты испытаний образцов больших размеров – на коэффициент больше единицы.

Выбор размеров образцов обусловлен не только приведенными соображениями, но инаименьшей толщиной конструктивного элемента, изготавливаемого в заводских индустриальных условиях. Размер образцазависиттакжеоткрупностизерензаполнителей–щебняигра- вия. Для получения достоверных результатов размеры образцов сторон куба должны соответствовать величине, большей 4d, где d – наибольший условный диаметр щебня или гравия.

Отсюда следует, что предел прочности материала – условная величина, которая зависит от множества причин. Это размеры и конфигурация образцов, их температура и влажность, скорость приложения нагрузки и т. д. Поэтому методы определения прочностных показателей различных материалов предельно формализовали и подробно прописали в соответствующих нормативных документах (стандартах, СНиПах и др.)

Коэффициент конструктивного качества (ККК)

Это характеристика относительной прочности материала, т. е. предел прочности по отношению к плотности. Чтобы плотность перевестивбезразмернуювеличину,пользуютсяпонятиемотносительная прочность (т. е. по отношению к плотности воды), МПа:

R |

|

ККК = dотн . |

(2.9) |

Логичнополагать,что,используявстроительстверазличныестроительные материалы, выбирают те, у которых высокая величина этого

Глава 2. Механические свойства строительных материалов

коэффициента, т. е. применяют (и разрабатывают новые) материалы с высокой прочностью при малой плотности, например стеклопластик (225 МПа), древесину (200 МПа), сталь (50–120 МПа). Наоборот, у бетона ККК 10–20 МПа, кирпича – 5,5 МПа.

Возникает вопрос, что такое теоретическаяпрочностьматериалаикаконасоотноситсяспрочностьюреальныхматериалов.Изкурса физики твердого тела следует, что теоретическую прочность можно подсчитать по следующей формуле:

|

|

|

|

|

|

R = 2 E |

γ |

, |

(2.10) |

||

α |

|||||

|

|

|

|

||

гдеЕ–модульупругости;γ–поверхностнаяэнергиятвердоготелана1см2; α – межатомное расстояние (≈ 2·10–8 см).

Эта формула получена из условия, что энергия упругой деформации при нагружении материала преобразуется (при разрушении) в поверхностную энергию двух вновь образованных поверхностей.

Втабл.2.2приведеныреальныеитеоретические(расчетные)прочности некоторых материалов.

Таблица 2.2

Реальнаяитеоретическаяпрочностинекоторыхматериалов

|

Поверхностная |

Модуль |

Прочность при |

|

Материал |

энергия, |

упругости, |

растяжении, кгс/см2 |

|

|

Дж/см2 |

кгс/см2 |

реальная |

теоретическая |

Сталь |

104 |

2·106 |

5000−30000 |

300 000 |

Алмаз |

5,4·104 |

12·106 |

− |

2 100 000 |

Кремнеземистое |

0,56·104 |

0,73·106 |

150−200 |

100 000 |

стекло |

|

|

|

|

Окись |

104 |

4,6·106 |

− |

470 000 |

алюминия |

0,115·104 |

0,44·106 |

|

|

Каменная соль |

100 |

43 500 |

||

Как следуетиз данных таблицы, прочностьреальных материалов составляет тольконезначительную часть их теоретической прочности. Вреальныхматериалахпрочностьзначительнонижеиз-затрещин,пор и дефектов структуры материала.

38 |

39 |