Poslednie_lektsii_Vosstanovlen

.docx

Объем закупки должен быть не только рациональным, но и оптимальным, т. е. самым лучшим.

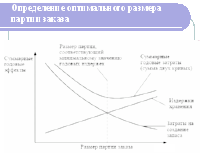

Желание максимально сэкономить затраты на хранение запасов вызывает рост затрат на оформление заказов. Экономия затрат на повторение заказа приводит к потерям, связанным с содержанием излишних складских помещений.

При максимальной загрузке складских помещений значительно увеличиваются затраты на хранение запасов, более вероятен риск появления неликвидных запасов.

Использование критерия минимизации совокупных затрат на хранение запасов и повторный заказ не имеют смысла, если время исполнения заказа чересчур продолжительно, спрос испытывает существенные колебания, а цены на заказываемые сырье, материалы, полуфабрикаты и прочее сильно колеблются. В таком случае нецелесообразно экономить на содержании запасов. Это, вероятнее всего, приведет к невозможности непрерывного обслуживания потребителя, что не соответствует цели функционирования логистической системы управления запасами. Во всех других ситуациях определение оптимального размера заказа обеспечивает уменьшение издержек на хранение запасов без потери качества обслуживания.

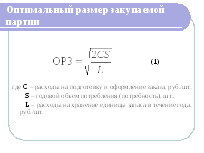

С включает следующие элементы:

-

стоимость транспортировки заказа;

-

затраты на разработку условий поставки;

-

стоимость контроля исполнения заказа;

-

затраты на выпуск каталогов;

-

стоимость форм документов.

Формула (1) представляет собой первый вариант формулы Вильсона. Он ориентирован на мгновенное пополнение запаса на складе. Существует много др. вариантов.

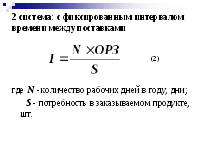

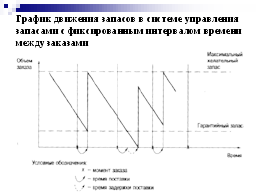

Заказы делаются в строго определенные моменты времени, которые отстоят друг от друга на равные интервалы, например один раз в месяц, один раз в неделю, один раз в 14 дней и т. п.

Определить интервал времени между заказами можно с учетом оптимального размера заказа, расчет которого объяснен выше. Оптимальный размер заказа позволяет минимизировать совокупные затраты на хранение запаса и повторение заказа, а также достичь наилучшего сочетания взаимодействующих факторов, таких, как используемая площадь складских помещений, издержки на хранение запасов и стоимость заказа.

Полученный с помощью формулы (2) интервал времени между заказами не может рассматриваться как обязательный к применению.

Он может быть скорректирован на основе экспертных оценок.

Например, при полученном расчетном результате (4 дня) возможно использовать интервал в 5 дней, чтобы производить заказы один раз в неделю.

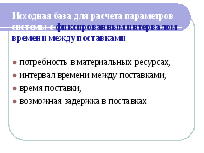

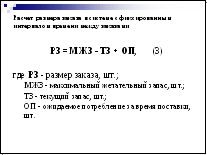

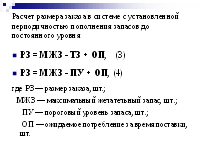

Расчет размера заказа в системе с фиксированным интервалом времени между заказами производится по формуле:

Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации.

Как видно из формулы (3), размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления за время поставки ожидаемому поставка пополняет запас на складе до максимального желательного уровня. Действительно, разница между максимальным желательным и текущим запасом определяет величину заказа, необходимую для восполнения запаса до максимального желательного уровня на момент расчета, а ожидаемое потребление за время поставки обеспечивает это восполнение в момент осуществления поставки.

Т. к. в рассматриваемой системе момент заказа заранее определен и не меняется ни при каких обстоятельствах, постоянно пересчитываемым параметром является именно размер заказа. Его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации.

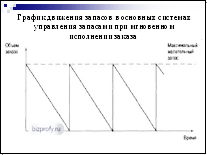

Можно предположить идеальную картину, в которой исполнение заказа происходит мгновенно (т.е. время поставки равно нулю).

Тогда заказ можно производить в момент, когда запасы материальных ресурсов на складе равны нулю.

При постоянной скорости потребления обе рассмотренные системы управления запасами (с фиксированным размером заказа и с фиксированным интервалом времени между заказами) становятся одинаковыми, так как заказы будут производиться через равные интервалы времени, а размеры заказов всегда будут равны друг другу. Гарантийные запасы каждой из двух систем сведутся к нулю. Такая ситуация проиллюстрирована на рис.:

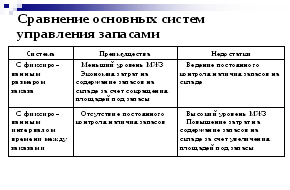

Сравнение рассмотренных систем управления запасами приводит к выводу о наличии у них взаимных недостатков и преимуществ.

1) Система с фиксированным размером заказа требует непрерывного учета текущего запаса на складе.

Напротив, система с фиксированным интервалом времени между заказами требует лишь периодического контроля количества запаса.

2) Необходимость постоянного учета запаса в системе с фиксированным размером заказа можно рассматривать как основной ее недостаток. Напротив, отсутствие постоянного контроля за текущим запасом в системе с фиксированным интервалом времени между заказами является ее основным преимуществом перед первой системой.

3) Следствием преимущества системы с фиксированным интервалом времени между заказами является то, что в системе с фиксированным размером заказа максимальный желательный запас всегда имеет меньший размер, чем в первой системе. Это приводит к экономии на затратах по содержанию запасов на складе за счет сокращения площадей, занимаемых запасами, что, в свою очередь, составляет преимущество системы с фиксированным размером заказа перед системой с фиксированным интервалом времени между заказами. Преимущества и недостатки рассмотренных систем управления запасами сведены в табл.

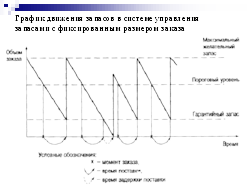

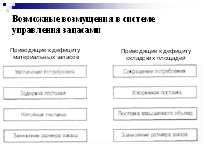

Система с фиксированным размером заказа учитывает одно из восьми возмущающих воздействий, а именно задержку поставки. Снимается введением гарантийного (страхового) запаса. Он позволяет обеспечивать потребность на время предполагаемой задержки поставки. Второй расчетный параметр системы — пороговый уровень — обеспечивает поддержку системы в бездефицитном состоянии.

Система с фиксированным интервалом времени между заказами также учитывает возмущающее воздействие задержки поставки (см. рис.). Как и в системе с фиксированным размером заказа, это воздействие снимается параметром гарантийного (страхового) запаса. Восполнение гарантийного запаса до расчетного объема производится во время последующих поставок через пересчет размера заказа таким образом, чтобы его поставка увеличила запас до максимального желательного уровня. Если прогноз потребления до момента будущей поставки был точным, механизм системы с фиксированным интервалом времени между заказами предохранит потребителя от дефицита материальных ресурсов при сбоях в поставках.

Основные системы разработаны для условий, при которых отсутствуют отклонения от запланированных показателей и потребление запасов равномерное. Однако на практике чаще встречаются более сложные ситуации.

В частности, при значительных колебаниях спроса основные системы управления запасами не в состоянии обеспечить бесперебойное снабжение потребителя без значительного завышения объема запасов.

При наличии систематических сбоев в поставке и потреблении основные системы управления запасами становятся неэффективными.

Для таких случаев проектируются иные системы управления запасами. Они включают элементы основных систем управления запасами.

Каждая из основных систем имеет определенный порядок действий. Так, в системе с фиксированным размером заказа заказ производится в момент достижения порогового уровня запаса, величина которого определяется с учетом времени и возможной задержки поставки.

В системе с фиксированным интервалом времени между заказами размер заказа определяется исходя из наличного объема запасов и ожидаемого потребления за время поставки.

Различное сочетание звеньев основных систем управления запасами, а также добавление принципиально новых идей в алгоритм работы системы приводит к возможности формирования, по сути дела, огромного числа систем управления запасами, отвечающих самым разнообразным требованиям.

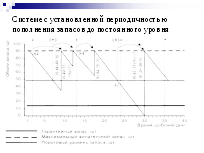

Здесь же мы подробнее остановимся на двух наиболее распространенных прочих системах:

1) системе с установленной периодичностью пополнения запасов до постоянного уровня;

2) системе «минимум—максимум».

Эта система ориентирована на работу при значительных колебаниях потребления и учитывает возможность как задержки поставки, так и изменения темпов потребления от запланированных.

Входным параметром является период времени между заказами.

Но заказы производятся не только в установленные моменты времени, но и при достижении запасом порогового уровня, для того чтобы предотвратить завышение объема запасов, содержащихся на складе, или их дефицит. Таким образом, рассматриваемая система включает в себя элемент системы с фиксированным интервалом времени между заказами (установленную периодичность оформления заказа) и элемент системы с фиксированным размером заказа (отслеживание порогового уровня запасов).

Интервал времени рассчитываются по формуле 2. Пороговый уровень по таблице 1, он определяет уровень запаса, при достижении которого производится очередной заказ.

Таким образом, заказы делятся на две категории. Плановые заказы производятся через заданные интервалы времени.

Возможны дополнительные заказы, если наличие запасов на складе доходит до порогового уровня. Очевидно, что необходимость дополнительных заказов может появиться только при отклонении темпов потребления от запланированных.

Постоянно рассчитываемым параметром этой системы является размер заказа. Как и в системе с фиксированным интервалом времени между заказами, его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации и производится либо по формуле (3) (в зафиксированные моменты заказов), либо по формуле (4) (в момент достижения порогового уровня):

Как видно из формулы (4), размер заказа рассчитывается таким образом, что при условии точного соответствия фактического потребления (до момента поставки) прогнозируемому поставка пополняет запас на складе до максимального желательного уровня.

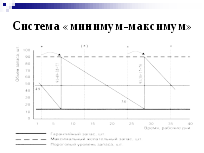

Система «минимум-максимум» ориентирована на ситуацию, когда затраты на учет запасов и издержки на оформление заказа настолько значительны, что становятся соизмеримы с потерями от дефицита запасов. Поэтому в рассматриваемой системе заказы производятся не через каждый заданный интервал времени, а только при условии, что запасы на складе в этот момент оказались равными или меньше установленного минимального уровня. В случае выдачи заказа его размер рассчитывается так, чтобы поставка пополнила запасы до максимального желательного уровня.

Таким образом, данная система работает лишь с двумя уровнями запасов — минимальным и максимальным, чему она и обязана своим названием.

Пороговый уровень запаса в системе «минимум—максимум» выполняет роль «минимального» уровня. Если в установленный момент времени этот уровень пройден, т. е. наличный запас равен пороговому уровню, или не достигает его, то заказ оформляется. В противном случае заказ не выдается, и отслеживание порогового уровня, а также выдача заказа будут произведены только через заданный интервал времени.

Максимальный желательный запас в системе «минимум—максимум» выполняет роль «максимального» уровня. Его размер учитывается при определении размера заказа. Он косвенно (через интервал времени между заказами) связан с наиболее рациональной загрузкой площадей склада при учете возможных сбоев в поставках и необходимости бесперебойного снабжения потребления.

Постоянно рассчитываемым параметром системы «минимум-максимум» является размер заказа. Как и в предыдущих системах управления запасами, его вычисление основывается на прогнозируемом уровне потребления до момента поступления заказа на склад организации. Расчет размера заказа производится по формуле (4).

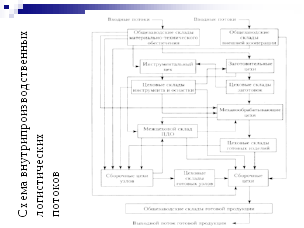

Внутрипроизводственная логистика занята изучением и управлением потоками и запасами внутри самой системы; входной же и выходной потоки для внутрипроизводственной логистики — это некая заданность, условия, ограничения.

В данном случае все потоки носят материальный характер, при этом выделены внешние потоки, межцеховые потоки материалов и комплектующих изделий, а также межцеховые производственные потоки.

Основная концептуальная идея логистики - достижение с наименьшими возможными в данных условиях затратами максимальной приспособленности фирмы к изменяющейся рыночной обстановке, расширение своего рыночного сегмента и получение преимуществ перед конкурентами.

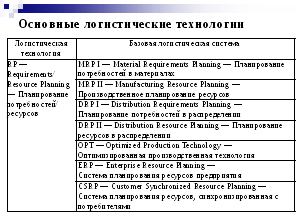

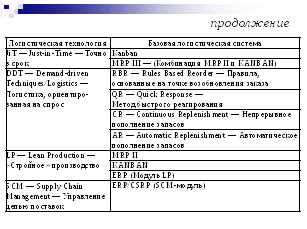

Все материальные потоки находят свое организационное воплощение в конкретных логистических технологиях (и системах, характер которых предопределяется избранными логистическими концепциями).

Логистическая технология представляет собой стандартную систему алгоритмов выполнения отдельных логистических функций и процессов (в частной логистической функции или логистической системе в целом) на базе соответствующего программного обеспечения.

Хронологическая последовательность разработки и внедрения логистических технологий и базовых логистических алгоритмов представлена в табл.

Базовые логистические технологии RP и JiT первоначально получили отражение в логистических системах группы MRP и KANBAN, а впоследствии были развиты в логистической технологии LP. При объединении идеологии логистических технологий RP и JIT возникает задача оптимизации уровней и периодов создания буферных запасов, решаемая на практике в основном по критерию общих затрат.

Основной предпосылкой для успешного внедрения логистической технологии JiT в производство является устойчивость и уравновешенность производственного расписания. Реальное же производство и характеристика спроса отличаются высоким уровнем неопределенности, поэтому возникает необходимость совершенствования JiT-алгоритмов.

Логистическая технология DDT (логистика, ориентированная на спрос) разработана как модификация технологии RP (планирование потребностей) с целью улучшения реакции системы дистрибьюции предприятия на изменение потребительского спроса.

Логистические алгоритмы базируются на методологии «быстрого реагирования» на предполагаемое изменение спроса путем концентрации или быстрого пополнения запасов в точках рынка, близких к прогнозируемому расширению спроса.

Основная идея: достижение временных конкурентных преимуществ. Применение этого метода стало возможным после разработки соответствующих информационных технологий, электронного документооборота, штрихового кодирования. Метод требует достаточно высоких постоянных логистических издержек, однако переменные издержки, связанные с повышением уровня логистического сервиса, относительно невелики. Технология позволяет оптимизировать важные логистические показатели: уровень запасов и продолжительность логистических циклов.

Логистическая технология LP (Lean Production) является развитием технологии Just-in-Time. Суть технологии LP состоит в соединении таких логистических компонентов, как высокое качество, мелкий размер производственных партий, низкий уровень запасов, высококвалифицированный персонал, гибкое оборудование. В этой технологии соединены преимущества массового (низкая себестоимость производства) и мелкосерийного (разнообразие продукции и широкий ассортимент) производств, что позволяет достичь высокого качества продукции, низких производственных издержек, быстрой реакции на потребительский спрос, оперативной переналадки оборудования.

Логистическая технология SCM (управление цепью поставок) требует интеграции ключевых бизнес-процессов, начинающихся от конечного пользователя и охватывающих всех поставщиков, добавляющих ценность продукции как для потребителей, так и для других заинтересованных лиц. Управление цепью поставок предполагает интеграцию основных бизнес-процессов.

SCM обладает всеми атрибутами логистической технологии, но, как концепция она не вмещается в сугубо технологические логистические границы и представляет собой интегральный подход к бизнесу, раскрывающий фундаментальные принципы управления в логистической цепи, такие как формирование функциональных стратегий, организационной структуры, методов принятия решений, управления ресурсами, поддерживающих функций, систем и процедур.

В указанных системах осуществляется организация материальных потоков, при этом особо важным аспектом в логистике производственных процессов является их организация во времени (см. след. слайд).

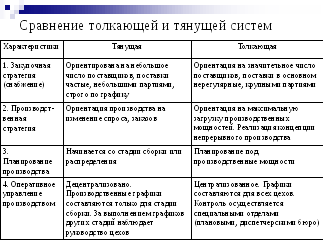

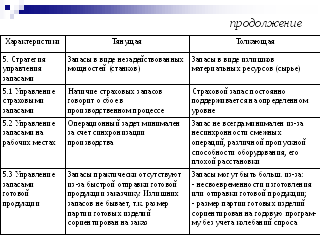

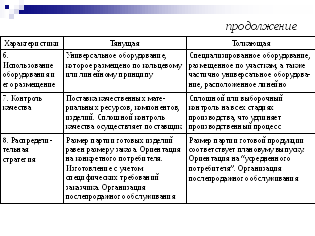

Управление материальными потоками и запасами в рамках микрологистических систем может осуществляться различными способами, из которых выделяют два основных, принципиально отличающихся друг от друга.

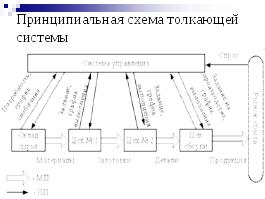

«Толкающие» системы – система, в которой подача материалов, узлов и деталей с предыдущего процесса на последующий производится независимо от того нужны они или нет на этом этапе (изготовление деталей в соответствии с графиком (детали поступают по мере готовности с предыдущей операции на последующую) ).

Система харак-ся малой способностью к перестройке производственного процесса и слабо реагирует на колебания спроса.

Толкающая система - система подачи материалов, деталей с предыдущей технологической операции на последующую независимо от того, нужны ли они в данное время и в данном количестве на последующей технологической операции.

Толкающая система характерна для традиционной организации производства; она менее способна к гибкой перестройке, к реагированию на колебания спроса.

Толкающая система является традиционно используемой в производственных процессах. Каждой операции общим расписанием устанавливается время, к которому она должна быть завершена. Полученный продукт « проталкивается » дальше и становится запасом незавершенного производства на входе следующей операции. Т.е. такой способ организации движения МП игнорирует то, что в настоящее время делает следующая операция: занята выполнением совсем другой задачи или ожидает поступления продукта для обработки. В результате появляются задержки в работе и рост запасов незавершенного производства.

Первой системой, оставшейся по своей сути толкающей, но уже использовавшей принципы логистики, была система MRP I (планирование потребности в материалах). В толкающей системе формулируется перечень необходимых материалов для производства определенного количества готовой продукции в соответствии с прогнозом рыночной конъюнктуры, затем производится формирование заказов поставщикам. MRP I располагает широким набором машинных программ, которые обеспечивают согласование и оперативное регулирование снабженческих, производственных и сбытовых функций в масштабе фирмы в режиме реального времени.

Система MRP II рассматривается как второе поколение системы MRP I. Поколения систем различаются не по уровню развития технологии как поколения вычислительной техники, а по гибкости управления и широте функций. MRP II включает в себя функции системы MRP I в части определения потребности в материалах, а также функции управления технологическими процессами

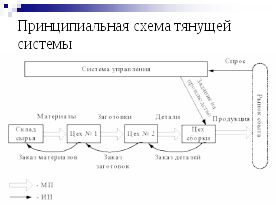

Наиболее полно принципы логистики воплощены в производственных системах тянущего типа, основанных, в отличие от толкающих систем, на логике цели.

Тянущая система – это такая организация движения МП, при которой МР подаются («вытягиваются») на следующую технологическую операцию с предыдущей по мере необходимости, а поэтому жесткий график движения МП отсутствует.

Размещение заказов на пополнение запасов МР или ГП происходит, когда их количество достигает критического (минимального) уровня.

Из систем тянущего типа наиболее известна система Kanban, позволяющая реализовать принцип системы поставок «точно в срок»; она основывается на управлении материальными потоками в зависимости от фактической загрузки производственных подсистем.

Kanban — комплексная система организации производства, претворяющая в жизнь принципы общей теории систем, в соответствии с которыми предприятие трактуется как организационное единство.

Отличительная особенность рассматриваемого японского способа организации фирмы — минимизация длительности производственного цикла. Материально-техническое обеспечение производства и отгрузка готовых изделий осуществляются по принципу «точно в срок». Производственные подразделения фирмы не располагают складами сырья, материалов, комплектующих изделий, готовой продукции, а межоперационные запасы сокращены до минимально возможных границ.

Слово «камбан» по-японски означает «рекламный щит, вывеска»(яп. 看板?), в финансовой среде устоялся вариант с ошибочной транскрипцией латинской записи японского слова (kanban). Появление термина канбан связано с перечислением стандартных операций: мастера участков перечисляли выполняемые работы на бумаге и вывешивали их на видном месте рядом с такими же списками мастеров других участков.

Система канбан была разработана и впервые в мире реализована фирмой «Toyota». В 1959 году эта фирма начала эксперименты с системой канбан и в 1962 году запустила процесс перевода всего производства на этот принцип.

ИСПОЛЬЗОВАНИЕ СИСТЕМЫ АУТСОРСИНГА В ЛОГИСТИКЕ

Аутсорсинг – система передачи не основных для компании функций для выполнения сторонним организациям.

Например, транспорт, склад, ТЭД (экспедируют груз, агентируют – транспортные средства). Эти виды деятельности образуют рынок логистических услуг на 70%.

Остальное управленческая логистика (30%): бухгалтерия, наем персонала, информационные технологии.

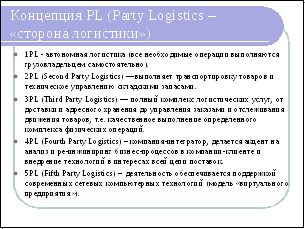

Появляются посредники, классифицирующиеся как 3PL и 4PL посредники.

Концепция PL (Party Logistics – «сторона логистики») основывается на определении уровня привлечения независимых компаний (логистических провайдеров/операторов) для решения бизнес-задач в интересах и от имени заказчика (производителя, дистрибьютора и т.д.)

3PL посредники выполняют к.-л. один вид деятельности (складирование, транспортировку).

4PL посредники – это интегральные посредники, выполняющие комплекс логистических услуг (и транспорт, и экспедирование, и складирование, закупку товаров). Они могут заключать договоры с 3PL посредниками.

1PL, как правило, понимается автономная логистика, когда все необходимые операции (складирование, транспортировка и т.д.) выполняются грузовладельцем самостоятельно с помощью собственной инфраструктуры и персонала.

2PL (Second Party Logistics) — самая простая форма аутсорсинга логистики: сторонняя специализированная компания в рамках контрактных обязательств берет на себя выполнение задач по транспортировке товаров и техническому управлению складскими запасами.

3PL (Third Party Logistics) — более развитая форма аутсорсинга: кроме типовых задач, профессиональная логистическая компания может осуществлять операции по перегрузке, сортировке, упаковке и иной обработке грузов, а также предоставлять клиенту другие дополнительные услуги с высокой долей добавленной стоимости (в том числе используя субподрядчиков). В таком случае полный комплекс логистических услуг, от доставки и адресного хранения до управления заказами и отслеживания движения товаров, передается транспортно-логистической организации. [9] Однако ее основной задачей является не работа со всей цепью поставок, а лишь качественное выполнение определенного комплекса физических операций.

Поскольку большинство 3PL-компаний сосредоточены в основном на выполнении поставленных задач, а не на процессе в целом, как требует концепция управления цепями поставок, это привело к появлению следующего уровня аутсорсинга – 4PL (Fourth Party Logistics).

Термин 4PL был введен компанией Accenture (ранее Anderson Consulting) в 1990-х гг. В современном понимании 4PL – компания-интегратор, которая аккумулирует ресурсы, возможности и технологии собственной организации и других предприятий (как правило, 3PL-провайдеров) для проектирования, создания и поддержки комплексных решений по управлению цепями поставок. [8] В отличие от просто 3PL-компании с большим спектром услуг, на уровне 4PL делается акцент на анализ и ре-инжиниринг бизнес-процессов в компании-клиенте и внедрение технологий в интересах всей цепи поставок. Т.е. предлагаемые 4PL решения носят стратегический характер, а услуги 3PL-провайдеров имеют тактическую направленность. Примером 4PL-посредника может служить компания FedEx, которая предоставляет своим клиентам из 215 стран решения, связанные с транспортировкой и документооборотом в рамках цепи поставок.