- •Содержание

- •1 Выбор и обоснование расчетной схемы

- •1.4.3 Регенеративные подогреватели низкого давления

- •1.4.6 Охладители дренажа и дренажные насосы

- •1.4.7 Смеситель

- •1.4.8 Выбор числа пнд и пвд

- •1.5 Описание деаэратора с системой охлаждения выпара

- •1.6.1 Питательные устройства

- •1.6.2 Редукционные и редукционно-охладительные установки

- •1.6.3 Расчет дифференциального напора конденсатного, дренажного и питательного насоса

- •1.7Испарительные установки и теплофикационные установки

- •1.7.1 Испарительные установки

- •1.7.2 Теплофикационные установки

- •2.1 Определение параметров нагреваемой среды

- •2.2 Определение параметров сопряженных точек

- •2.3 Определение параметров греющей среды

- •2.4 Сводная таблица параметров

- •2.5 Уравнения материального баланса

- •2.6 Уравнения теплового баланса

- •2.7 Определение расхода пара на турбину

- •2.7.1 Коэффициенты недовыработки электроэнергии паром отборов

- •2.6.2 Расход свежего пара на цвд

- •2.6.3 Расходы пара на отборы

- •2.7 Сравнение суммарной мощности потока пара с заданной

- •2.8 Полная мощность турбоагрегата

- •3.1.6 Расход электроэнергии на привод насосов турбины

- •3.1.7 Электрический кпд нетто турбоустановки

- •3.2 Показатели тепловой экономичности аэс

- •Приложение с

1 Выбор и обоснование расчетной схемы

Расчетная тепловая схема приведена в приложении А.

Выбор конструктивной схемы турбины

В каждом конкретном случае конструктивная схема турбины определяется в результате многовариантных оптимизационных расчётов. Определяющим критерием является общая экономичность, учитывающая термодинамические характеристики, экономические показатели турбины, стоимость регенеративных подогревателей и т.д.

В настоящее время общее число отборов на подогреватели (высокого и низкого давления) двухконтурных АЭС большой мощности (440 МВт и более) принимают 5 – 9, одноконтурных – такой же мощности их число может быть несколько меньше (2 – 4), причём из экономических соображений предпочтительнее применение только регенеративных отборов низкого давления. [4, c. 5, 9]

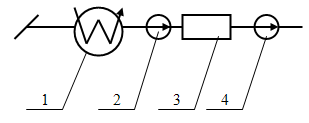

На рисунке 2. представлена конденсационная турбина, работающая на перегретом паре, имеющая: цилиндр высокого давления, цилиндр среднего давления и цилиндр низкого давления.

Параметры пара перед турбиной:

давление свежего пара 15МПа;

температура свежего пара 5350С.

Цилиндры высокого давления турбин, работающих на перегретом паре, выполняются обычно двухкорпусными. Наружный корпус ЦВД имеет входные и выходные патрубки. Ротор ЦВД - дисковый цельнокованый. Цилиндры среднего давления турбин перегретого пара могут выполняться как однопоточными, так и двухпоточными.

Для турбин, работающих на перегретом паре, также как и для любых других турбин, за исключением противодавлением, приходится иметь дело с работой на влажном паре. Для турбин на перегретом паре это относится только к последним ступеням. Влияние влажности пара сказывается на тепловой экономичности установки. Влажность пара отрицательно влияет на работу турбины, вызывая эрозию лопаток.

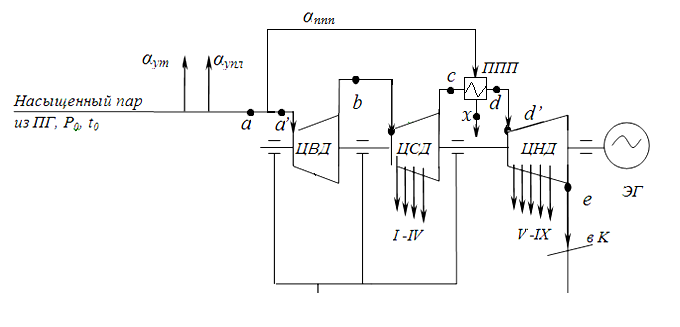

ПГ– парогенератор; ЦВД–цилиндр высокого давления; ЦСД – цилиндр среднего давления; ЦНД–цилиндр низкого давления; ППП – промпароперегреватель; ЭГ–электрогенератор; К – конденсатор

Рисунок 2 - Схема турбины

Процесс расширения пара в турбине

Данные для построения i-sдиаграммы (приложение В) расширения пара в турбине приведены в таблице 1.

Определение параметров пара перед турбиной:

P0=15мПа

t0=535˚C

Таблица 1 - Параметры i-sдиаграммы

|

Точка |

P, МПа˚C |

t, ˚C |

i, КДж/кг |

|

|

а |

Ра=Р0=15 |

tа=t0=535 |

|

|

|

а′ |

Ра’ = |

tа’≈ t0= 535 |

|

|

|

а″ |

Ра’’ = 0,2Ра’ = 0,2*14,25 = 2,85 |

ta |

|

|

|

а″′ |

Ра’’’ = 4 |

ta‘’’ = 330 |

|

|

|

b |

Рb= |

tb=320 |

|

|

|

b′ |

Рb’

= |

tb’= 320 |

|

|

|

Продолжение таблицы 1 | ||||

|

b″ |

Рb’’

= |

tb’’= 166 |

|

Xb’’=0.986 |

|

b″′ |

Рb’’’ = 0,75 |

tb’’’ = 175 |

|

|

|

с |

Рc=Рb’’ = 0,54 |

tc≈tb’’ = 166 |

|

|

|

d |

Рd=

|

td=tc

- |

|

|

|

d′ |

Рd’

=

|

td’≈ td= 515 |

|

|

|

d″ |

Рd’’= Рк= 0,006 |

td’’= tsPd’’ = 36 |

|

Xd’’=0.98 |

|

d″′ |

Рd’’’ = 0,015 |

td’’’=tsPd’’’ = 54 |

|

|

|

e |

Рe=Рк=0,006 |

te=tsPe = 36 |

|

|

Энтальпия пара определена по i-sдиаграмме

a- а′- потери давления пара на паровпускающих устройствах в ЦВД (потери = 5%)

Энтальпия пара определена по i-Sдиаграмме (Приложение Б).

Точки указаны на рисунке 2.

Описание i-Sдиаграммы:

a – a’– потери давления на паровпускных устройствах в ЦВД;

a’ – a”– располагаемый теплоперепад на ЦВД;

a’ – a’”– действительный теплоперепад на ЦВД;

a’ – b– теплоперепад в ЦВД;

b – b’– потери давления на паровпускных устройствах в ЦСД;

b’ – b”– располагаемый теплоперепад на ЦCД;

b’ – b’”– действительный теплоперепад на ЦCД;

b’ – c–действительный теплоперепад на ЦCД;

с – d –промежуточный перегрев пара в ППП;;

d - d’– потери давления на паровпускных устройствах в ЦНД;

d’ – d”– располагаемый теплоперепад на ЦНД;

d’ – d’”– действительный теплоперепад на ЦНД;

d’– e– теплоперепад в ЦНД.

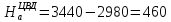

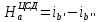

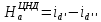

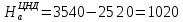

Располагаемый теплоперепад на ЦВД, кДж/кг, определяется выражением

(1.1):

на ЦВД, кДж/кг, определяется выражением

(1.1):

,

,

где

- энтальпия пара в точкеa’,

кДж/кг;

- энтальпия пара в точкеa’,

кДж/кг;

- энтальпия пара в точкеa”,

кДж/кг.

- энтальпия пара в точкеa”,

кДж/кг.

кДж/кг

кДж/кг

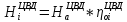

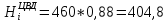

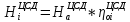

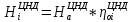

Действительный теплоперепад на ЦВД, кДж/кг, определяется выражением

(1.2):

на ЦВД, кДж/кг, определяется выражением

(1.2):

,

,

где

– относительный внутренний КПД ЦВД.

Принимаем

– относительный внутренний КПД ЦВД.

Принимаем .

.

кДж/кг.

кДж/кг.

Располагаемый теплоперепад на ЦCД ,

кДж/кг, определяется выражением (1.3):

,

кДж/кг, определяется выражением (1.3):

,

,

где

- энтальпия пара в точкеb’,

кДж/кг;

- энтальпия пара в точкеb’,

кДж/кг;

- энтальпия пара в точкеb”,

кДж/кг.

- энтальпия пара в точкеb”,

кДж/кг.

кДж/кг.

кДж/кг.

Действительный теплоперепад на ЦCД ,

кДж/кг, определяется выражением (1.4):

,

кДж/кг, определяется выражением (1.4):

,

,

где

– относительный внутренний КПД ЦСД.

Принимаем

– относительный внутренний КПД ЦСД.

Принимаем .

.

кДж/кг.

кДж/кг.

Располагаемый теплоперепад на ЦНД

,

кДж/кг, определяется выражением (1.5):

,

кДж/кг, определяется выражением (1.5):

,

,

где

- энтальпия пара в точкеd’,

кДж/кг;

- энтальпия пара в точкеd’,

кДж/кг;

- энтальпия пара в точкеd”,

кДж/кг.

- энтальпия пара в точкеd”,

кДж/кг.

кДж/кг.

кДж/кг.

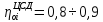

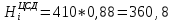

Действительный теплоперепад на ЦНД

,

кДж/кг, определяется выражением (1.6):

,

кДж/кг, определяется выражением (1.6):

,

,

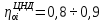

где

-

относительный внутренний КПД ЦНД.

Принимаем

-

относительный внутренний КПД ЦНД.

Принимаем .

.

кДж/кг.

кДж/кг.

Выбор пром перегревательных устройств

Рабочие процессы турбин показывают, что допустимые влажности в последних ступенях турбины требуют применения промежуточного перегрева пара между цилиндрами турбины. Промежуточный перегрев пара, производится только в поверхностных перегревателях (греющая среда – острый пар).

Для выбора разделительного давления необходимы технико-экономические расчеты, учитывающие затраты на поверхности теплообмена промперегревателя, которые будут тем меньше, чем больше давление. Это связано с двумя факторами: во-первых, при одинаковых конечных температурах перегрева количество передаваемой теплоты уменьшается с увеличением давления (температуры) пара, поступающего на перегрев; во-вторых, чем выше давление перегреваемого пара, тем больше коэффициент теплоотдачи от поверхности нагрева к пару, входящий в общий коэффициент теплопередачи пароперегревателя.

Но с увеличением давления перегреваемого пара уменьшаются температурный напор на входе в первую ступень перегрева и средний температурный напор. В результате увеличиваются потребная поверхность теплообмена и габариты ППП.

Важен выбор конечной температуры перегрева пара, так как от него зависят как тепловая экономичность турбинной установки, так и затраты на поверхность нагрева пароперегревателя. При постоянной температуре греющего пара выбор более высокой конечной температуры промежуточного перегрева хотя и повысит тепловую экономичность, но одновременно приведет и к увеличению потребной поверхности нагрева за счет падения температурного напора на выходе из ППП, что удорожает установку. Минимальный температурный напор, т. е. напор на горячей стороне пароперегревателя, выбирают на основе технико-экономических соображений. Оптимальное его значение составляет 20—25°С. Этот температурный напор равен разности температуры свежего (острого) пара и конечной температуры перегреваемого пара.

Такие параметры дают возможность получить наиболее высокую температуру перегреваемого пара и наибольший выигрыш в тепловой экономичности турбины. [1, c. 219, 227 – 229]

В данной работе в конструктивной схеме паротурбинной установки

промежуточный перегрев пара осуществляется в парогенераторе, где оптимальное значение температурного напора также составляет 20—25°С.

Описание принципиальной схемы системы конденсата

Принципиальная схема системы конденсата приведена на рисунке 3

Замкнутость пароводяного цикла тепловых электростанций предопределяет необходимость конденсации всего расхода пара, проработавшего в турбине. Этот процесс осуществляется в конденсационной установке при постоянном давлении за счет подогрева охлаждающей воды, температура которой ниже температуры насыщения пара. Основная задача конденсационной установки – установление и поддержание разрежения в выхлопном патрубке турбины, а тем самым и внутри конденсатора.

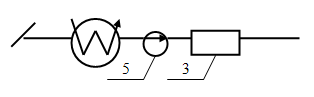

К – главный конденсатор турбины, ОД – охладитель дренажа; КН 1 ,KH2 – конденсатный насос первого и второго подъема; ПНД1-ПНД5 – регенеративные подогреватели низкого давления; ОЭ – эжектор-охладитель отсоса смеси из ГК; БОУ–конденсато-очистная установка; ЭУ – эжектор-охладитель отсоса смеси из уплотнений турбин; СМ – смеситель.

Рисунок 3- Принципиальная схема системы конденсата

Конденсация пара в конденсаторе происходит за счет нагрева циркуляционной охлаждающей воды от начальной температуры tох1до конечнойtох2, поэтому температура конденсации не должна превышатьtох2и может лишь приближаться к ней. Температура охлаждающей воды на входе в конденсаторtох1в зависимости от выбранной системы технического водоснабжения и месторасположения станции меняется от 0 до 15С в зимнее время и от 15 до 30С в летнее.

Температура (давление) конденсации в наибольшей степени зависит от начальной температуры охлаждающей воды и, следовательно, от источника и системы водоснабжения, а также от времени года.

В конденсатор поступает не только влажный пар из последних ступеней, но и воздух через неплотности в соединениях корпуса конденсатора с выхлопным патрубком турбины и ряд других мест.

Воздух отсасывается пароструйным эжектором. Пар пароструйного эжектора подводят из отборов турбин или от испарителей повышенного давления. Можно использовать и выпар деаэраторов повышенного давления, это целесообразно, т.к. ликвидируется лишний элемент – охладитель выпара, а расход пара с выпаром практически равен расходу, требующемуся для работы основных эжекторов.

Для выброса воздуха его давление за эжектором должно быть выше атмосферного. При этом воздух выбрасывается через систему технологической вентиляции.

Пароэжекторные охладители всегда устанавливают непосредственно после конденсатного насоса, т.е. первыми по ходу конденсата в регенеративной системе. Использование теплоты конденсации пара эжекторов в системе регенерации обязательно, т.к. оно не так мало: турбинный конденсат подогревается в этих теплообменниках на 3-5С для конденсационных станций.

Кроме основного эжектора устанавливают специальный пусковой эжектор, включаемый в процессе пуска для удаления воздуха из конденсатора и корпуса турбины, который при ее холостом ходе также находится под разрежением.

Для уменьшения расхода пара на эжекторы необходимо следить за плотностью конденсатора и за плотностью соединения его корпуса с выхлопным патрубком турбины. В область отсоса газов из конденсатора следует сбрасывать и паровоздушную смесь из ПНД для последующего совместного удаления из системы. Для одноконтурных АЭС следует направлять в область отсоса конденсатора также и охлажденныйвыпар деаэратора.

Конденсатные насосы выбирают всегда с электроприводом, т.к. потребляемая ими мощность существенно меньше, чем питательных (т.к. у КН существенно меньше производительность и потребный напор). Напор конденсатных насосов определяют, исходя из давления в деаэраторе и преодоления сопротивления всей регенеративной системы и всего тракта от конденсатора до деаэратора.

Подогрев питательной воды за счет теплоты расширяющегося пара называют регенеративным подогревом питательной воды.

Пропуск через регенеративные подогреватели полного количества пара с возвратом его в турбину не применяется из-за возникающей высокой влажности пара в последних ступенях турбины и в связи с его частичной конденсацией в подогревателях. Вместо этого направляют в регенеративные подогреватели часть пара из промежуточных ступеней турбины с полной его конденсацией в подогревателях. Подогреватели нумеруют по ходу воды, а отборы пара, поступающего в них – по ходу пара в турбине. Пар, поступающий в подогреватель, называют отборным.

В схеме установлены подогреватели поверхностного типа. Они отличаются от подогревателей смешивающих способом отвода из подогревателей конденсата греющего пара. Конденсат греющего пара (дренаж) самотеком сливается в подогреватель с меньшим давлением, где вскипает. Чтобы уменьшить вскипание дренажа, его предварительно пропускают через охладители, в которых он охлаждается питательной водой. В схеме с дренажными насосами потери от вскипания дренажа вообще отсутствуют.

Количество регенеративных ПНД определяется экономическими расчетами. Средний подогрев в одном ПНД 15-30С. Оптимальная величина

недогрева до температуры конденсации греющего пара (ts) и тем самым

оптимальная величина минимального температурного напора составляет: для ПНД из углеродистой стали – 1,5С, для ПНД из нержавеющей стали 3,5-5С.

В системах дренажа подогревателей обычно применяют схемы с использованием каскадного слива дренажа, т.е. с подачей дренажа каждого подогревателя в предыдущий подогреватель с установкой дренажного насоса, подающего конденсат дренажа через смеситель в линию основного расхода конденсата. Каскадный слив из первых по ходу конденсата ПНД производится через гидрозатвор в конденсатор турбины.

Конденсатные насосы

Назначение конденсатных насосов – преодоление гидравлического сопротивления конденсатного тракта от конденсатора до деаэратора; включая давление деаэратора.

Возможны одноподъемная и двухподъемная установки конденсатных насосов рисунок 4

При наличии в схеме БОУ используется двухподъемная установка. В качествеконденсатныхнасосовприменяютсальниковыецентробежныенасосы с электроприводом. На одну турбинуустанавливается два работающихконденсатных насоса и один резервный, каждыйизкоторых с 50%-нойпроизводительностью. Производительностьконденсатныхнасосоввыбирается по летнемурежимуработы турбоустановки.

а)

б)

1– конденсатор;2– конденсатный насос первого подъема;3– конденсатоочистка;4– конденсатный насос второго подъема;5– конденсатный насос полного подъема

Рисунок 4 - Схема установки конденсатных насосов: а) двухподъемная; б) одноподъемная

Если применена 100%-наяконденсатоочистка, то часто используют двухподъемные конденсатные насосы, т.е. устанавливают после конденсатора конденсатные насосы первого подъема (КНI), а после конденсатоочистки – второго подъема (КНII).

Производительности этих насосов должны быть одинаковыми. Насос первого подъема преодолевает сопротивление тракта до конденсатоочистки и ее фильтров; насос второго подъема – сопротивление остального тракта до деаэратора, т.е. напор его больше, чем первого подъема. При этом фильтры конденсатоочистки работают под малым давлением. Применяется и одноподъемная схема. Однако при этом фильтры должны быть рассчитаны на полный напор насоса, т.е. на давление около 2,0 МПа.

Для предотвращения кавитации в конденсатных насосах, их устанавливают с определенным подпором по отношению к конденсатору. Если конденсаторы расположены в “подвижном” помещении, то величина подпора ограничена, поэтому сопротивление всасывающей линии от конденсатора до насоса должно быть минимальным.

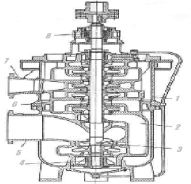

Конденсатные насосы имеют подачу до 1600 м3/ч (445л/с), напор 20-220 м, допустимую высоту всасывания 1,6 – 2,8 м. Привод насосов стационарных ЯЭУ почти исключительно электрический. Насосы имеют одну или несколько ступеней. Крупные конденсатные насосы имеют вертикальное исполнение с нижним расположением первой ступени. Для улучшения антикавитационных свойств насоса первая ступень выполняется двухпоточной с уширенным входом.На рисунке 5 приведена типичная конструкция вертикального двухкорпусного конденсатного насоса.

Внутренний корпус – литой с разъемом, параллельным оси вала. Полости всасывания и нагнетания разделены диафрагмой. Насос имеет пять последовательно включенных центробежных ступеней. Ступени 2,3, и 4,5 для компенсации осевого усилия включены навстречу друг другу. Уплотнение – сальниковое. Вал опирается на два подшипника: нижний радиальный встроенный подшипник скольжения и верхний осерадиальный выносной шариковый подшипник с масляной смазкой.

1-наружный корпус, 2-внутренний корпус, 3-ротор;

4-нижний подшипник, 5-патрубок всасывания, 6-диафрагма;

7-патрубок нагнетания, 8-верхний подшипник

Рисунок 5 - Вертикальный конденсатный насос

Выбор системы конденсатоочистки

Конденсатоочистка, или блочная очистная установка (БОУ), используется для удаления:

грубодисперсных примесей (главным образом, нерастворенных продуктов коррозии) – агломератов частиц размером более 100 нм, образующих с водой гетерогенную систему, распределенных в воде механически и практически не способных к диффузии;

веществ истинно растворенных – частиц размером от 1 до 100 нм, участвующих в броуновском движении, способных к диффузии, равномерно распределенных по объёму воды;

веществ коллоидной степени дисперсности – ионов, молекул, комплексов из нескольких молекул размером менее 1 нм, образующих с водой гомогенную систему.

Основными элементами оборудования конденсатоочистки являются катионитовые фильтры, анионитовые фильтры и фильтры смешанного действия (ФСД).

Преимущества ФСД по сравнению с фильтрами в Н+ форме и ОН‾‾форме заключается в том, что в ФСД реализуется полный обмен с таким количеством ступеней, которое никогда не может быть достигнуто в схемах с фильтрами раздельного действия.

Рабочим веществом ФСД является смола (ионит). Ионит состоит из твердой основы, на которую нанесены функциональные группы, способные при помещении ионита в раствор к образованию на поверхности потенциалообразующих ионов, т.е. к возникновению заряда. Вследствие этого вокруг твердой фазы создается диффузионный слой из противоположно заряженных частиц.

Ионы диффузионного слоя обладают повышенным запасом кинетической энергии и могут выходить из диффузионного слоя в раствор, но при этом из раствора в слой переходят ионы того же знака и заряда.

Для конденсатоочистки АЭС применяются смолы высокой (ядерной) чистоты. Соотношение катионита и ионита 1:1 или 2:1, при высоте общего слоя шихты 0,5-1 м. Диаметр фильтра 3 м.

Длительность фильтрации составляет 15-30 суток в зависимости от качества. Переключение цикла на регенерацию определяется увеличением перепада давления за счет уплотнения шихты и загрязнением её продуктами коррозии. Катионит регенерируется в 3-4%-ном растворе азотной кислоты. Анионит регенерируется в 4-5%-ном растворе NaOH.

0,95Ра = =0,95*15 = 14,25

0,95Ра = =0,95*15 = 14,25 3440

3440 =

290

=

290 2980

2980 3050

3050 =Ра’’

= 2,85

=Ра’’

= 2,85 3050

3050 = 0,95Рb=0,95*2,85=2,7

= 0,95Рb=0,95*2,85=2,7 3050

3050 =

0,2Рb’

= =0,2*2,7 = 0,54

=

0,2Рb’

= =0,2*2,7 = 0,54 2640

2640 2701

2701 2701

2701 =

0,95Рc=

=0,95*0,54 = 0,51

=

0,95Рc=

=0,95*0,54 = 0,51 515

515 3540

3540 =

0,95Рd =

=0,95*0,51 = 0,49

=

0,95Рd =

=0,95*0,51 = 0,49 3540

3540 2520

2520 2603

2603 2603

2603