- •1 Конструкция теплообменных аппаратов

- •1.1 Классификация теплообменных аппаратов и предъявляемые к ним требования

- •1.2 Кожухотрубчатые теплообменные аппараты, типы и конструктивное исполнение

- •1.2.1 Кожухи и распределительные камеры

- •1.3 Аппараты воздушного охлаждения

- •1.4 Теплообменные аппараты типа -«труба в трубе»

- •1.5 Погружные аппараты

- •1.6 Оросительные аппараты

- •1.7 Пластинчатые теплообменники

- •1, 9, 10 И 12 — штуцера; 2 — неподвижная плита; 3 — штанга; 4 — теплообменная пластин 5 и 6 — прокладки; 7 — стойка; 8 — винт; 11 — нажимная плита; а, б, в и г — проходные отверстия

- •1.8 Спиральные теплообменные аппараты

- •2 Технологический расчет оборудования

- •2.1 Теплотехнический расчет теплообменных аппаратов

- •2.2 Тепловые балансы теплообменных аппаратов

- •2.3 Средняя разность температур теплоносителей

- •2.4 Коэффициенты теплоотдачи и теплопередачи

- •2.5 Теплопередача в поверхностных теплообменниках

- •2.6 Последовательность расчета и подбора кожухотрубчатого теплообменника

- •2.7 Гидравлический расчет кожухотрубчатых теплообменных аппаратов

- •2.7.1 Расчет потери давления в трубном пространстве

- •2.7.2 Расчет потери давления в межтрубном пространстве

- •3 Механический расчёт теплообменника

- •Литература

- •Приложение

- •Редактор л.А.Матвеева

- •450062, Г. Уфа, ул. Космонавтов, 1.

- •453118, Г.Стерлитамак, пр. Октября, 2.

3 Механический расчёт теплообменника

3.1 Выбор конструкционных материалов

Для изготовления кожуха, распределительной камеры, крышек, крышек теплообменника приняли конструкционный материал, согласно ГОСТ 14637-79

Для изготовления трубной решётки теплообменника приняли конструкционный материал согласно ГОСТ 8733-74.

Маркируем теплообменник:

800 ТНГ – 0,6 – 0,4 – М - 2

25 Г -6

3.2 Механические свойства сталей

Согласно [6, с.39, 57, 66] составим таблицу 7.

Таблица 7 – Механические свойства сталей

|

Материал |

Технические требования |

|

|

|

|

B Cm 3 Сп 5 |

ГОСТ 380 - 71 |

380 |

26 |

250 |

|

Сm 20 |

ГОСТ 8731 - 74 |

420 |

21 |

3.3 Определение допускаемых напряжений

Допускаемое

напряжение для рабочих условий

![]() ,

МПа. для сталиB

Cm

3 Сп 5 определим по таблице:

,

МПа. для сталиB

Cm

3 Сп 5 определим по таблице:

Таблица 8 - Допускаемые напряжения для сталей

|

Расчетная температура, °С |

Допускаемое напряжение σ* МПа, для сталей | |||||||||||||

|

ВСт3 |

20, 20К |

09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 |

10Г2 |

12ХМ |

12ХМ |

15Х5М |

15Х5М-У |

15Х5М-У |

08Х22Н6Т, 08Х21Н6М2Т |

03Х21Н21 М4ГБ |

03Х18Н11 |

03Х16Н15 МЗ |

06ХН28М ДТ, 03ХН28МДТ | |

|

20 |

140 |

147 |

183 |

180 |

147 |

147 |

155 |

146 |

240 |

240 |

180 |

160 |

153 |

147 |

|

100 |

134 |

142 |

160 |

160 |

- |

- |

- |

141 |

235 |

207 |

173 |

133 |

140 |

138 |

|

150 |

131 |

139 |

154 |

154 |

- |

- |

- |

138 |

230 |

200 |

171 |

125 |

130 |

130 |

|

200 |

126 |

136 |

148 |

148 |

145 |

145 |

152 |

134 |

225 |

193 |

171 |

120 |

120 |

124 |

|

250 |

120 |

132 |

145 |

145 |

145 |

145 |

152 |

127 |

220 |

173 |

167 |

115 |

113 |

117 |

|

300 |

108 |

119 |

134 |

134 |

141 |

141 |

147 |

120 |

210 |

167 |

149 |

112 |

103 |

110 |

|

350 |

98 |

106 |

123 |

123 |

137 |

137 |

142 |

114 |

200 |

- |

143 |

108 |

101 |

107 |

|

375 |

93 |

98 |

116 |

108 |

135 |

135 |

140 |

110 |

180 |

- |

141 |

107 |

90 |

105 |

Продолжение таблицы 8

|

Расчетная температура, °С |

ВСт3 |

20, 20К |

09Г2С, 16ГС, 17ГС, 17Г1С, 10Г2С1 |

10Г2 |

12ХМ |

12ХМ |

15Х5М |

15Х5М-У |

15Х5М-У |

08Х22Н6Т, 08Х21Н6М2Т |

03Х21Н21 М4ГБ |

03Х18Н11 |

03Х16Н15 МЗ |

06ХН28М ДТ, 03ХН28МДТ |

|

400 |

85 |

92 |

105 |

92 |

132 |

132 |

137 |

105 |

170 |

- |

140 |

107 |

87 |

103 |

|

410 |

81 |

86 |

104 |

86 |

130 |

130 |

136 |

103 |

160 |

- |

- |

107 |

83 |

- |

|

420 |

75 |

80 |

92 |

80 |

129 |

129 |

135 |

101 |

155 |

- |

- |

107 |

82 |

- |

|

430 |

70 |

75 |

86 |

75 |

127 |

127 |

134 |

99 |

140 |

- |

- |

107 |

81 |

- |

|

440 |

- |

67 |

78 |

67 |

126 |

126 |

132 |

96 |

135 |

- |

- |

107 |

81 |

- |

|

450 |

- |

61 |

71 |

61 |

124 |

124 |

131 |

94 |

130 |

- |

- |

107 |

80 |

- |

|

460 |

- |

55 |

64 |

55 |

122 |

122 |

127 |

91 |

126 |

- |

- |

- |

- |

- |

|

470 |

- |

49 |

56 |

49 |

117 |

117 |

122 |

89 |

122 |

- |

- |

- |

- |

- |

|

480 |

- |

44 |

53 |

44 |

114 |

114 |

117 |

86 |

118 |

- |

- |

- |

- |

- |

|

490 |

- |

- |

- |

- |

105 |

105 |

107 |

83 |

114 |

- |

- |

- |

- |

- |

|

500 |

- |

- |

- |

- |

96 |

96 |

99 |

79 |

108 |

- |

- |

- |

- |

- |

|

520 |

- |

- |

- |

- |

69 |

69 |

74 |

66 |

85 |

- |

- |

- |

- |

- |

|

540 |

- |

- |

- |

- |

50 |

47 |

57 |

54 |

58 |

- |

- |

- |

- |

- |

|

560 |

- |

- |

- |

- |

33 |

- |

41 |

40 |

45 |

- |

- |

- |

- |

- |

![]() *

(22)

*

(22)

где n – поправочный коэффициент, учитывающий вид заготовки

![]() *

- нормативно допускаемое напряжение,

МПа

*

- нормативно допускаемое напряжение,

МПа

Допускаемое

напряжение из условия испытания

![]() ,

МПа определим по формуле

,

МПа определим по формуле

![]() (23)

(23)

где

![]() m20

- минимальное значение предела текучести

при температуре 20 0С,

МПа.

m20

- минимальное значение предела текучести

при температуре 20 0С,

МПа.

Таблица 9 – Предел текущей стали

|

Температура t, 0С

|

Марка стали |

Температура t, 0С |

Марка стали | ||||||

|

ВСт3 |

10 |

20 20К |

09Г2С 16ГС |

ВСт3 |

10 |

20 20К |

09Г2С 16ГС | ||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

20 |

210 |

195 |

220 |

280 |

350 |

147 |

132 |

159 |

185 |

|

100 |

201 |

188 |

213 |

240 |

375 |

140 |

123 |

147 |

174 |

|

150 |

197 |

183 |

209 |

231 |

400 |

- |

- |

- |

158 |

|

200 |

189 |

177 |

204 |

222 |

410 |

- |

- |

- |

156 |

|

250 |

180 |

168 |

198 |

218 |

420 |

- |

- |

- |

138 |

|

300 |

162 |

150 |

179 |

201 |

|

|

|

|

|

3.4 Определение пробного давления испытания согласно [2, с.9]

![]() (24)

(24)

где Pp - расчётное давление, МПа

3.5 Определение прибавки к расчётной толщине стенки

Прибавка для компенсации коррозии и эрозии определяли согласно по формуле

![]() (25)

(25)

где Сэ - прибавка для компенсации эрозии;

П - проницаемость среды в материале ( скорость коррозии)

![]() -

срок службы аппарата.

-

срок службы аппарата.

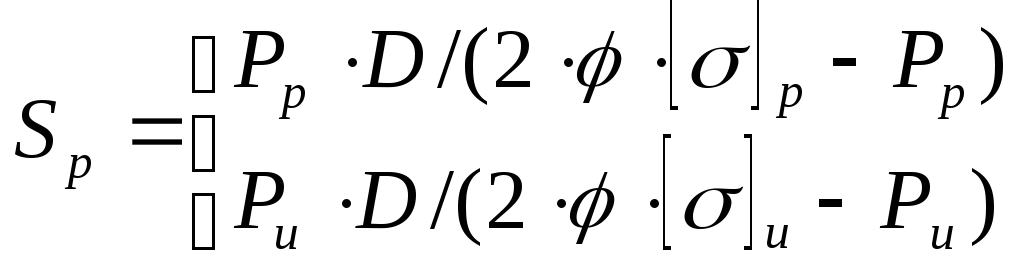

3.6 Расчёт на прочность цилиндрической обечайки

Расчётная толщина стенки цилиндрической части корпуса, определяется по формуле:

(26)

(26)

где Pp - расчётное давление, МПа;

Pи - пробное давление, МПа;

![]() -

коэффициент прочности сварного шва;

-

коэффициент прочности сварного шва;

![]() -

допускаемое напряжение при рабочих

условиях, МПа;

-

допускаемое напряжение при рабочих

условиях, МПа;

![]() -

допускаемое напряжение из условия

испытания, МПа.

-

допускаемое напряжение из условия

испытания, МПа.

Коэффициент прочности сварного шва принимали по таблице 10.

Таблица 10 - Коэффициент прочности сварных швов (φ)

|

Вид сварного шва

|

φ | |

|

при контроле 100% длины шва |

при контроле от 10 до 50% длины шва | |

|

Стыковой или тавровый с двусторонним сплошным проваром, выполненный автоматической или полуавтоматической сваркой |

1,0 |

0,9 |

|

Стыковой с подваркой корня шва или тавровый с двусторонним сплошным проваром, выполненный вручную |

1,0 |

0,9 |

|

Стыковой, доступный сварке только с одной стороны и имеющий в про0цессе сварке металлическую подкладку со стороны корня шва |

0,9 |

0,8 |

|

Тавровый, с конструктивны зазором свариваемых деталей |

0,8 |

0,65 |

|

Стыковой, выполненный автоматической или полуавтоматической сваркой с одной стороны, с флюсовой или керамической подкладкой |

0,9

|

0,8

|

|

Стыковой, выполненный вручную с одной стороны |

0,9 |

0,65 |

Исполнительная толщина стенки S, м определяется по формуле:

S=Sp+C+C0 (27)

где Sp - расчётная толщина стенки

C - прибавка к расчётной толщине стенки. М;

C0 - прибавка на округление размера до стандартного размера, м

По рекомендациям ОСТ 26-91 и по соображениям жёсткости конструкции принимаем S = 6мм

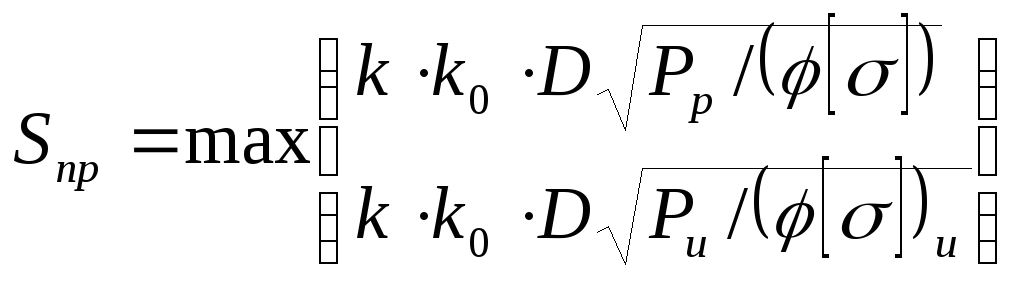

3.7 Определение толщины крышки

Расчётная толщина крышки Sпр определяется по формуле:

(28)

(28)

где к – коэффициент, учитывающий тип закрепления крышки.

3.8 Определение толщины трубной решётки.

Толщина трубной решётки S ,м, определяется исходя из условия закрепления труб сваркой по формуле:

![]() (29)

(29)

где dн - наружный диаметр трубок, м;

t - шаг трубок, м

Выбор фланцевого соединения

Согласно [ 2, с.91] приняли плоские приварные фланцы типа выступ-впадина. Материал BCm 3 Сп 3

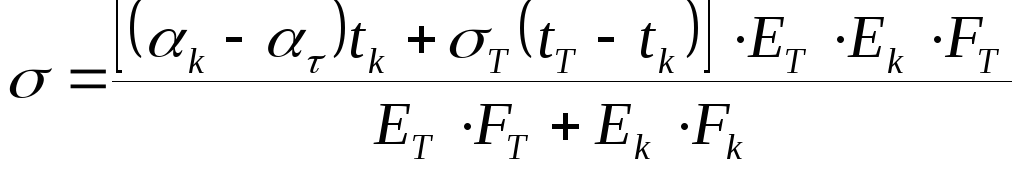

3.10 Расчёт температурных напряжений в трубах и корпусе

Расчёт ведём по формуле

(30)

(30)

где

![]() - коэффициент линейного расширения

материала и труб соответственно

- коэффициент линейного расширения

материала и труб соответственно

tк,tт - средняя температура корпуса и труб;

Ек,Ет - модуль продольной упругости материала корпуса и труб соответственно Па;

Fт,Fк - площадь сечения труб и корпуса соответственно.

Fт=n·![]() ·(dн2-dвн2)

(31)

·(dн2-dвн2)

(31)

где n- общее число труб;

dн- наружный диаметр труб, м;

dвн- внутренний диаметр труб, м

Площадь сечения корпуса

Fк

=

![]() (Дн2-Двн2)

(32)

(Дн2-Двн2)

(32)

где Дн - наружный диаметр аппарата, м;

Двн - внутренний диаметр аппарата, м.

Примеры технологического, гидравлического и механического расчетов теплообменных аппаратов приведены в [8].

Варианты контрольных заданий

Рассчитать и пообобрать нормализованный вариант конструкции кожухотрубчатого теплообменного аппарата при следующих данных:

|

Рабочая среда

|

Назначение аппарата |

Параметры рабочей среды | ||||

|

Массовый расход G, кг/ч |

температура, 0С |

абсолютное давление Pх10-5, Па |

допускаемые потери давления Pх10-5, Па | |||

|

начальная |

конечная | |||||

|

Спирт этиловый |

холодильник |

22000 |

90 |

40 |

1,5 |

0,20 |

|

Бензол |

30000 |

100 |

30 |

2,0 |

0,13 | |

|

Толуол |

16000 |

110 |

25 |

1,3 |

0,12 | |

|

Этилацетат |

18000 |

77 |

30 |

10,0 |

0,15 | |

|

Азот |

26000 |

150 |

20 |

2,0 |

0,3 | |

|

Хлорбензол |

12000 |

130 |

30 |

1,5 |

0,15 | |

|

Кислота уксусная (50%) |

24000 |

90 |

40 |

1,0 |

0,11 | |

|

Воздух |

нагреватель |

12000 |

20 |

110 |

2,5 |

0,19 |

|

Хлорбензол |

20000 |

30 |

100 |

1,3 |

0,20 | |

|

Четырёххлористый углерод |

14000 |

25 |

90 |

2,0 |

0,13 | |

|

Спирт метиловый |

22000 |

35 |

100 |

3,0 |

0,25 | |

|

Азот |

7000 |

30 |

130 |

2,0 |

0,30 | |

|

Толуол |

16000 |

25 |

95 |

1,3 |

0,12 | |

|

Спирт этиловый |

26000 |

40 |

90 |

1,5 |

0,20 | |

|

Бензол |

10000 |

40 |

70 |

1,0 |

0,14 | |

|

Бензол |

конденсатор |

9500 |

- |

- |

2,5 |

0,16 |

|

Толуол |

12000 |

- |

- |

1,3 |

0,23 | |

|

Уксусная кислота (50%) |

2000 |

- |

- |

1,5 |

0,16 | |

|

Спирт бутиловый |

5500 |

- |

- |

1,0 |

0,11 | |

|

Толуол |

10000 |

- |

- |

1,5 |

0,20 | |

|

Спирт метиловый |

18000 |

- |

- |

1,5 |

0,12 | |

|

хлорбензол |

3500 |

- |

- |

1,2 |

0,14 | |

|

Спирт этиловый |

8000 |

- |

- |

1,5 |

0,18 | |

|

Четырёххлористый углерод |

21000 |

- |

- |

2,0 |

0,16 | |

|

Бензол |

испаритель |

18000 |

40 |

- |

1,4 |

- |

|

Толуол |

32000 |

30 |

- |

1,2 |

- | |

|

Спирт этиловый |

24000 |

25 |

- |

1,0 |

- | |

|

Спирт бутиловый |

48000 |

20 |

- |

1,1 |

- | |

|

Четырёххлористый углерод |

21000 |

28 |

- |

1,2 |

- | |

|

Уксусная кислота (50%) |

20000 |

35 |

- |

1,3 |

- | |