Курс_лекцій_ТСТВ1

.pdfвиготовлених світлових приладів, при цьому, як правило, здійснюються вибіркові перевірки, а в необхідних випадках для відповідальних світлових приладів – суцільні. При вибірковій перевірці з кожної партії відбирають визначену кількість світильників, звичайно не більше 1%. При суцільній перевірці випробуванням піддають 100% виробів.

Періодичні випробування проводяться за графіком, але не рідше 1 разу в півроку. Періодичні випробування здійснюють по повній програмі, перевірці піддаються всі контрольовані параметри виробу. Обсяг цих випробувань значно перевищує обсяг приймально-здавальних перевірок.

Типові випробування звичайно проводять при освоєнні нових виробів чи після внесення в конструкцію виробу істотних змін.

Відповідно до класифікації випробувальне устаткування поділяється на чотири підгрупи: для електричних, механічних, кліматичних і теплових випробувань. Класифікація світлотехнічних випробувань: світлотехнічні, електротехнічні, теплові, механічні і кліматичні. Від правильності і повноти проведення випробувань у значній мірі залежить якість світильників, вірний вибір напрямку подальшого удосконалювання їхньої конструкції.

Світлотехнічні випробування світлових приладів. Ці випробування є обов’язковими для всіх типів світильників і проводяться з метою одержання об’єктивних даних для розрахунку освітлювальних установок і з’ясування відповідності їхніх світлотехнічних характеристик вимогам стандартів і технічних умов. При цих випробуваннях проводять вимірювання освітленості від світильника, його світлового потоку, яскравості і захисного кута. Випробування проводяться при включенні світильників у мережу змінного струму частотою 50 Гц при синусоїдальній формі кривої напруги. Коливання напруги під час вимірів не повинні перевищувати ±1% її номінального значення для того, щоб виключити можливі зміни світлового потоку і потужності ламп. Клас точності приладів для контролю електричного режиму повинний бути не нижче 0,5. Як показує практика, усі світлотехнічні вимірювання світлових приладів в основному виконуються з похибкою 5-10%.

Вимірювання сили світла світлових приладів виконуються за допомогою селенового фотоелемента, спектральна чутливість якого приведена до спектральної чутливості ока (коригований фотоелемент) і мікроамперметра (гальванометра). Похибка при вимірах не повинна перевищувати ±1,5%. Оскільки електричні і світлотехнічні характеристики джерел світла залежать від температури навколишнього повітря, усі виміри рекомендується проводити при температурі повітря 20-27°С, а результат перераховувати на робочу температуру 25°С. За результатами вимірів будують криві сили світла для умовної лампи зі світловим потоком 1000 лм.

Вимірювання освітленості від світильника проводиться, як правило, тільки для світильників місцевого освітлення. У залежності від вимог до світильників виконуються виміри максимальної і мінімальної освітленості у світловій плямі, на основі яких будуються криві рівних значень освітленості на робочій поверхні. При вимірюванні світильник встановлюється в робочому положенні на номінальній висоті від поверхні. При вимірах використовуються

171

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

люксметри, що забезпечують точність виміру освітленості не нижче ±5%. Визначення світлового потоку може бути проведено розрахунковим

методом чи шляхом його виміру у кульовому фотометрі. У залежності від розмірів світлових приладів застосовують кулі різного діаметра. При вимірі світлового потоку світильників із люмінесцентними лампами необхідно, щоб діаметр кулі перевищував довжину світильника не менше, ніж на 20%. При вимірюваннях світильник і лампи поміщають у центрі кулі. Основна похибка вимірів визначається тим, що еталонні лампи розжарення мають іншу форму, світлорозподіл і спектральні характеристики випромінювання, ніж люмінесцентні лампи.

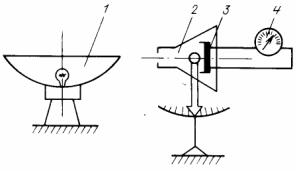

Визначення яскравості світлових приладів здійснюють розрахунковим шляхом (габаритна яскравість) або шляхом безпосереднього вимірювання яскравоміром. Фотоелемент 3, з’єднаний з мікроамперметром 4 і поміщений у тубус 2, має можливість встановлюватися в різних положеннях відносно світильника 1, що дозволяє нормувати яскравість у визначених напрямках.

Рисунок 16.2 – Схема вимірювання яскравості.

Визначення захисного кута здійснюється розрахунковим шляхом. При іспитах світильників із лампами розжарення захисний кут визначається безпосередньо при фотометруванні за значеннями сили світла, а світильників із люмінесцентними лампами – візуально на поворотному пристрої з фіксацією визначеного положення світильника, що відповідає початку повного екранування.

Електротехнічні випробування полягають у перевірці працездатності електричної схеми світлового приладу, неможливості випадкового дотику до струмоведучих частин, опору ізоляції, електричної міцності ізоляції, а також перевірці коефіцієнта потужності.

Неможливість випадкового дотику до струмоведучих частин

світлового приладу перевіряють за допомогою іспитового щупа.

Опір ізоляції вимірюють мегаомметром при напрузі постійного струму не менш 500 В. Діючими стандартами на світлові прилади нормуються не тільки значення опору ізоляції, але і пропонується перевірка електричної міцності ізоляції між кінцями проводів, що виходять зі світильника, і між кінцями проводів і корпусом світильника.

Випробування на електричну міцність ізоляції здійснюють при змінній напрузі струму частотою 50 Гц від джерела потужністю не менш 0,5 кВ А. Випробувальна напруга залежить від типу світильника, і при перевірці вона

172

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

поступово підвищується від 0 до 1500 В. Після витримки під випробувальною напругою протягом 1 хв її плавно знижують до нуля. Для жорсткості іспитів іноді ці перевірки здійснюють безпосередньо після іспитів світильників на вологостійкість і витримують їх під напругою до 5 хв або проводять випробування безпосередньо в камері вологості. Для жорсткості іспитів іноді також відключають конденсатори.

Вимір коефіцієнта потужності здійснюється на спеціальних стендах за допомогою вольтметра, амперметра і ватметра при сталому тепловому режимі світильника, звичайно не раніше чим через 2 год після його включення.

Теплові випробування світлових приладів проводяться в спеціальних чи приміщеннях камерах, де підтримуються задані стабільні умови навколишнього середовища і відсутні потоки повітря.

При випробуваннях перевіряють перевищення температури найбільш теплонавантажених елементів світильників над температурою навколишнього повітря, що приймається рівною 30°С. Звичайно вимірюють температуру в наступних точках: на середній частині колби лампи, на ізоляції проводів, на патронах, на корпусі ПРА і на зовнішніх поверхнях світильника. Температура виміряється за допомогою термоелектричних термометрів і термопар з ніхромуконстантану, міді-константану чи хромель-алюмеля. Електроди термопар повинні мати діаметр 0,2-0,3 мм. Точкові термопари звичайно використовуються дня вимірювання температури внутрішніх елементів, а стрічкові і п’ятачкові термопари – для виміру зовнішніх елементів світильника.

Як вимірювальні прилади використовуються потенціометри і мікроамперметри. Термоелектричні термометри попередньо градуюються в термостаті не менше чим по чотирьох температурних точках. Температурні виміри світильників проводяться при сталому тепловому режимі, при якому протягом 30 хв температура змінюється не більше ніж на 1°С. Для виключення впливу прямого нагрівання термопар лампами при визначенні температури прозорих поверхонь, наприклад скла, необхідно проводити вимірювання після відключення джерела світла. Дійсна температура скла визначається після графічної побудови криві остигання.

Механічні випробування світлових приладів залежать від їх типу. В

основному таким іспитам піддаються вибухозахищені, шахтні і рудникові світильники. До механічних випробувань варто також віднести перевірки працездатності при впливі вібрацій, якості і надійності упакування виробів, іспити на удар, крутіння елементів підвіски світильників тощо.

Випробуванням механічної міцності піддають як світлові прилади в цілому, так і його елементи – захисні сітки, корпусні деталі, стекла, вузли кріплення тощо.

Для випробувань на надійність кріплення в умовах експлуатації (для двох точок кріплення) світильник підвішують за допомогою тільки одного вузла підвісу. При іспитах протягом 1 год не повинно спостерігатися видимих деформацій вузла кріплення. Підвіси і консолі світильників випробуються на крутний момент 1,2-2,5 кг-м протягом 1 хв.

Надійність роботи світильника при тривалому впливі на нього вібрації

173

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

перевіряється на вібростенді при варіаціях частоти й амплітуди коливань. Світильник випробується у включеному стані при жорсткому його закріпленні на плиті вібростенда. Режими випробувань вибираються в залежності від призначення світильника. Так, промислові світильники випробують з перевантаженням 2g при частоті 20, 50, 80 Гц; світильники пасажирських потягів з перевантаженням 0,3-0,4g при частоті 1-3 Гц; світильники для місцевого освітлення верстатів з перевантаженням 0,5g при частоті 25-50 Гц. Після таких випробувань світловий прилад повинний бути придатний до експлуатації; зокрема, не допускається зсуву положення відбивача, випадання і зсуви окремих деталей, ослаблення кріплення і залишкових деформацій у конструкції.

Кліматичні випробування світлових приладів. Світлові прилади за ступенем захисту від впливу навколишнього середовища поділяються на дві груп: до першої відносяться світильники, конструкція яких забезпечує захист від впливу води, а до другої – світильники, конструкція яких забезпечує захист від пилу. Кліматичні іспити світлових приладів проводять наступні: на вологостійкість, бризкозахищеність, водозахищеність, водонепроникність, пилонепроникність, теплотривкість.

Іноді додатково перевіряють холодостійкість (звичайно визначають при експлуатації), захист від впливу хімічних активних середовищ, корозійну стійкість при впливі 3%-го розчину солі, герметичність і деякі інші. Кліматичним випробуванням піддають світильники цілком укомплектовані, встановлені в робочому положенні.

Перед кліматичними випробуваннями світильники оглядають і вимірюють параметри, після проведення кліматичних випробувань вимірювання проводять вдруге. Методика кліматичних випробувань приводиться в технічних умовах на окремі групи світильників.

Як правило, кліматичні випробування світильників проводять у спеціальних камерах вологості й у дощувальних установках, обладнаних приладами, що контролюють і регулюють їхню роботу. Камери обладнаються оглядовими вікнами. Об’єм камери повинен у 3-5 разів перевищувати сумарний об’єм випробовуваних у ній світильників.

174

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

17 ПАКУВАЛЬНІ РОБОТИ

Упакування світлових приладів має кілька функціональних призначень: забезпечення збережуваності виробу від механічних ушкоджень і від впливу навколишнього середовища, при транспортуванні; забезпечення працездатності виробу при тривалому збереженні; забезпечення заданого товарного вигляду і відповідність естетичним вимогам, особливо для побутових світильників і пристроїв. Вимоги до упакування приводяться в технічних умовах на вироби; загальні технічні вимоги до упакування регламентуються відповідними ДСТ на вироби.

У світлотехнічному виробництві для упакування виробів використовується обгортковий папір марки КІН-2 і гофрований картон марок ТнД, а для транспортування – дерев'яна і металева тара (контейнери) .

Упакування розробляється з урахуванням вимог, що дозволяють використовувати пакетні і контейнерні перевезення.

Виробництво економічної й ефективної упаковки вимагає створення нових видів пакувальних матеріалів, конструкцій і форм пакувальної і транспортувальної тари. Перспективним є застосування в пакувальному виробництві полімерних матеріалів, що володіють високою корозійною стійкістю, невеликою масою, технологічністю при переробці, досить високою механічною міцністю. Переважне поширення одержали плівки з поліетилену, що дозволило забезпечити економію деревини, картону й інших дефіцитних матеріалів. Так, для упакування ПРА потрібно майже в 5 разів більше традиційних пакувальних матеріалів (картон марки В, папір парафіновий марки БП-5 і бітумний марки Б, стрічка клейова), ніж при їхньому упакуванні блоками в термоусадочну поліетиленову плівку.

Вироби, упаковані в поліетиленові термоусадочні плівки, можна складувати і транспортувати при температурах від –40 до +60°С.

Трудомісткість упакування виробів з використанням обгорткового паперу і гофрованого картону в 2-2,5 рази вище в порівнянні з упакуванням цих виробів у полімерну плівку. Витрати на упакування при використанні полімерних плівок знижуються на 30-60% у порівнянні з традиційною технологією, що робить упакування в плівку дуже перспективним у виробництві СТ виробів.

17.1 Технологічні особливості пакувальних робіт

При виборі і побудові технологічного процесу упакування визначальними є вид і властивості виробу, що упаковується. Так, світильники серії УСП-40 упаковують у спеціальну дерев’яну тару, і при транспортуванні шухляду, у який укладається тара, засипають стружкою, а її дно і бічні стінки обкладають бітумним папером. Попередньо світильники на конвеєрі складального цеху загортають у гофрований картон, інші пакувальні роботи здійснюють на пакувальній дільниці. Витрата гофрованого картону при пакуванні дуже велика, тому необхідно встановлювати спеціальне картонажне устаткування на пакувальних дільницях.

При пакуванні безпосередньо в дерев’яні шухляди значні виробничі площі повинні бути надані для виготовлення і збереження шухляд, стружки і

175

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

бітумного паперу.

Добре зарекомендувало себе упакування світильників в уніфіковані коробки з гофрованого картону з застосуванням торцевих прокладок, що забезпечує високу міцність коробок при штабелюванні – при рівномірному навантаженні на поверхню коробки 60 Н вона зберігає стійкість.

Традиційні процеси упакування в папір і коробки з гофрованого картону витісняються більш прогресивними процесами упакування в поліетиленову плівку. Це упакування економічно вигідніше і, крім того, забезпечує практично повний захист виробу від впливу навколишнього середовища і механічних ушкоджень при збереженні і транспортуванні.

При першому способі формується пакет з декількох шарів виробів. Їхня кількість у шарі визначається розмірами пакета в плані, обраними з умови кратності розмірам піддона. Кількість шарів визначається стійкістю пакета і його допустимою масою. Так, для ПРА найбільш оптимальною кількістю для пакетного перевезення є 228 шт. виробів у піддоні.

При другому способі вироби упаковуються в термоусадочну плівку блоками. При цьому способі вироби укладаються на полотнину плівки з розмірами, що забезпечують обгортання нею всього блоку. З торців блоку полотнина збирається в пучки і закріплюється затискачами, виступаючі гострі краї виробів у блоці ізолюються прокладками з обгорткового паперу чи гофрованого картону. Після теплової обробки плівки виріб в блоці надійно фіксуються, і блоки можна штабелювати на піддонах у будь-якій кількості виходячи з конкретних транспортних умов.

При упаковуванні малогабаритних виробів, застосовується спосіб упакування методом термовакуумформування. Упакування має гарний товарний вид і забезпечує високу надійність, що обумовлено формою підкладки й індивідуальним упакуванням кожної одиниці виробу.

Упакування здійснюється на машинах термовакуумформування. Дрібні кришталеві елементи упаковуються насипом до 10-100 шт, у мішечки з термоусадочного поліетилену. З торця плівка збирається в пучки і закріплюється затискачами. Після теплової обробки виникаючі зусилля обтиснення надійно фіксують елементи один відносно одного, крім їхніх взаємних переміщень. При упакуванні блоків із кришталевими елементами в тару доцільно застосовувати їхній додатковий захист прокладками з гофрованого картону чи інших матеріалів.

Перспективним є спосіб упакування світлотехнічних виробів у екструдовану полімерну плівку. При цьому способі вироби, що підлягають упаковуванню, подаються в рукав плівки з визначеним інтервалом. У момент, коли наступний виріб вийшов з подаючого пристрою на половину своєї довжини, першому виробу, що знаходиться в плівці, надають обертальний рух щодо подовжньої осі, у результаті чого плівка, що знаходиться між виробами, скручується і зварюється. Далі відбувається відділення виробу поштучно чи через визначену їхню кількість у зв’язці.

176

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Перелік літературних джерел

1. Козлов В.Н. Технология производства световых приборов. М.: Энергоатомиздат, 1991. - 265 с.

2.Глебов Б.Н. Светотехника. Проектирование и технология производства световых приборов. - Л., 1984.

3. Боленок В.Е. |

Производство |

электроосветительных |

приборов. |

М.: |

Энергоиздат, 1981. - 304 с. |

|

|

|

|

4.Технология конструкционных материалов / А.М.Дальский и др. М.: Машиностроение, 1977. - 664 с.

5.Технология важнейших отраслей промышленности / А.М.Гинберг и др. М.:

Высш.шк., 1985. - 496 с.

6.Маталин А.А. Технология машиностроения. Л.: Машиностроение, 1985. - 496 с.

7.Денисов В.П., Мельников Ю.Ф. Технология и оборудование производства электрических источников света. - М.: Энергоатомиздат, 1983. - 384 с.

8.Храмков В.П., Гулоян Ю.А., Лаптев В.И. Формование изделий из стекла. - М.: Легкая индустрия, 1980. - 176 с.

9. |

Технологія світлотехнічного виробництва. Частина 1. Технологія |

|

виробництва світлових приладів (конспект лекцій для студентів 4 курсу |

|

денної і заочної форм навчання спец. 7.090605 “Світлотехніка та джерела |

|

світла”) / Укл. Петченко Г.О. - Харків: ХНАМГ, 2005. - 102 с. |

10. |

Технологія виробництва світлових приладів. Курс лекцій / Укл. |

|

Мелащенко С.І. В-во Полтавського політехнічного коледжу. |

177

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

|

ЗМІСТ |

|

ВСТУП |

.............................................................................................................. |

3 |

1 ВИРОБНИЧИЙ ...........................ТЕ ТЕХНОЛОГІЧНИЙ ПРОЦЕСИ |

4 |

|

1.1 ............... |

Виробничий процес . Класифікація виробничих процесів |

4 |

1.2 .............................................................................. |

Типи виробництва |

5 |

1.3 ........... |

Технологічний процес . Структура технологічного процесу |

8 |

1.4 ............................................................ |

Види технологічних процесів |

9 |

1.5 ............................................................. |

Технологічна документація |

10 |

1.6 ....... |

Техніко - економічні принципи технологічного проектування |

12 |

1.7 ............. |

Вхідна інформація для розробки технологічних процесів |

13 |

1.8 ................................. |

Етапи проектування технологічного процесу |

13 |

2 ТЕХНОЛОГІЧНІСТЬ ............................................................ВИРОБІВ |

14 |

|

2.1 ................................................. |

Показники технологічності виробу |

14 |

2.2 ..................................... |

Аналіз технологічності конструкції деталі |

16 |

3 МЕХАНІЧНА .........................................................................ОБРОБКА |

17 |

|

3.1 ....................................... |

Процеси обробки ріжучим інструментом |

19 |

3.2 ................................................. |

Обробка абразивним інструментом |

23 |

3.3 ............................................... |

Високоенергетична обробка металів |

25 |

4 ТЕХНОЛОГІЧНИЙ .................................................ПРОЦЕС ЛИТТЯ |

39 |

|

4.1 .............................................................. |

Металургійне виробництво |

39 |

4.2 ....................................................................... |

Лиття в разові форми |

42 |

4.3 .................................................................... |

Лиття в постійні форми |

45 |

4.4 ............................................................... |

Специфічні способи лиття |

50 |

4.5 .............................................................................. |

Дефекти виливок |

52 |

5 ЛИСТОВЕ ................................................................ШТАМПУВАННЯ |

53 |

|

5.1 ............ |

Матеріали , що застосовуються у листовому штампуванні |

53 |

5.2 .......................... |

Роз ’ єднувальні операції листового штампування |

54 |

5.3 ........................ |

Формозмінюючі операції листового штампування |

59 |

5.3.5 .......................................Високошвидкісні методи штампування |

64 |

|

6 СВІТЛОТЕХНІЧНІ ...........................................................ПОКРИТТЯ |

68 |

|

6.1 ............................................... |

Захисні властивості метало покрить |

68 |

6.2 .............................. |

Світлотехнічні властивості металевих покрить |

70 |

178

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

7 ПОКРИТТЯ, ОТРИМАНІ МЕТОДОМ ЕЛЕКТРОХІМІЧНОГО

ОСАДЖЕННЯ МЕТАЛІВ І СПЛАВІВ (ГАЛЬВАНОПОКРИТТЯ)..... |

71 |

|

7.1 |

Підготовка поверхні металевих виробів перед нанесенням |

|

гальванопокрить..................................................................................... |

71 |

|

7.2 |

Електроосадження металевих покрить ........................................... |

75 |

7.3 |

Вплив складу електроліту і режиму роботи гальванічних ванн |

|

на структуру осаду................................................................................. |

77 |

|

7.4 |

Призначення й області застосування різних гальванопокрить...... |

78 |

7.5 |

Спеціальні способи електрохімічної обробки ............................... |

79 |

8 ЛАКОФАРБОВІ ПОКРИТТЯ................................................................. |

82 |

|

8.1 |

Підготовка поверхні до нанесення лакофарбових покрить ........... |

82 |

8.2 |

Способи нанесення лакофарбових покрить.................................... |

84 |

8.3 |

Сушіння лакофарбових покрить...................................................... |

89 |

9 ПОКРИТТЯ, ОДЕРЖАНІ МЕТОДОМ ОПЛАВЛЕННЯ.................... |

92 |

|

9.1 |

Властивості та матеріали покрить................................................... |

92 |

9.2 |

Технологічний процес гарячого емалювання відбивачів............... |

93 |

9.3 |

Одержання полімерних порошкових покрить................................ |

98 |

10 ПОКРИТТЯ, ОДЕРЖАНІ ОСАДЖЕННЯМ У ВАКУУМІ............. |

102 |

|

10.1 |

Матеріали покрить ....................................................................... |

102 |

10.2 |

Підготовка поверхні під вакуумне покриття ............................. |

103 |

10.3 |

Устаткування для вакуумного нанесення покрить..................... |

105 |

10.4 |

Вплив параметрів процесу осадження у вакуумі на якість |

|

покрить.................................................................................................. |

107 |

|

10.5 |

Захист алюмінієвого покриття від впливу навколишнього |

|

середовища........................................................................................... |

108 |

|

11 НАНЕСЕННЯ ІНТЕРФЕРЕНЦІЙНИХ ПЛІВОК............................ |

110 |

|

11.1 |

Нанесення плівок для зменшення коефіцієнта відбивання скла |

|

(просвітлюючі плівки) ......................................................................... |

110 |

|

11.2 |

Нанесення плівок для збільшення коефіцієнта відбивання скла113 |

|

11.3 |

Способи нанесення інтерференційних плівок............................ |

113 |

12 ПЕРЕРОБКА ТЕРМОРЕАКТИВНИХ ПЛАСТМАС ...................... |

115 |

|

12.1 |

Технологічні особливості формоутворення деталей |

із |

пластмас ............................................................................................... |

115 |

|

12.2 |

Процеси переробки реактопластів............................................... |

116 |

179

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

13 ПЕРЕРОБКА |

ОРГАНІЧНИХ |

ТЕРМОПЛАСТИЧНИХ |

|

|

СВІТЛОПРОПУСКНИХ МАТЕРІАЛІВ................................................ |

120 |

|||

13.1 |

Характеристика основних |

світлопропускних органічних |

|

|

матеріалів.............................................................................................. |

|

|

120 |

|

13.2 |

Відбілювання, фарбування і глушіння світлопропускних |

|

||

полімерних матеріалів ......................................................................... |

|

126 |

||

13.3 |

Стабілізація властивостей і підвищення вогнестійкості |

|

||

полімерних матеріалів ......................................................................... |

|

127 |

||

13.4 |

Виробництво полімерних матеріалів .......................................... |

129 |

||

13.5 |

Технологічні операції переробки полімерних матеріалів.......... |

131 |

||

14 ВИГОТОВЛЕННЯ ДЕТАЛЕЙ ІЗ СКЛА ........................................... |

143 |

|||

14.1 |

Основні відомості про світлотехнічне скло................................ |

143 |

||

14.2 |

Дефекти скла................................................................................. |

|

|

147 |

14.3 |

Загальні відомості про вироблення заготовок і виробів зі скла. 148 |

|||

14.4 |

Способи формування виробів зі скла.......................................... |

150 |

||

15 ТЕХНОЛОГІЧНИЙ ПРОЦЕС ЗБОРКИ ........................................... |

155 |

|||

15.1 |

Загальні відомості про процес зборки......................................... |

155 |

||

15.2 |

Підготовка виробництва до зборочних робіт ............................. |

156 |

||

15.3 |

Технологічні особливості складальних операцій....................... |

157 |

||

15.4 |

Нероз’ємні з’єднання ................................................................... |

|

159 |

|

1.5 Роз’ємні з’єднання.......................................................................... |

|

165 |

||

16 ОПЕРАЦІЇ КОНТРОЛЮ ЯКОСТІ СВІТЛОВИХ ПРИЛАДІВ...... |

167 |

|||

16.1 |

Технологічні операції контролю ................................................. |

167 |

||

16.2 |

Випробування світлових приладів .............................................. |

170 |

||

17 ПАКУВАЛЬНІ РОБОТИ ..................................................................... |

|

175 |

||

17.1 |

Технологічні особливості пакувальних робіт............................. |

175 |

||

Перелік літературних джерел................................................................... |

|

177 |

||

180

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)