Курс_лекцій_ТСТВ1

.pdfорганічним матеріалом світлотехнічного призначення. Його одержують шляхом полімеризації мономера метилметакрилату в присутності каталізатора (наприклад, бензоїлу), а також пластифікуючих і стабілізуючих речовин. Полімеризація метилметакрилату може бути проведена блоковим, суспензійним, емульсійним способами й у розчині.

Блоковим способом одержують матеріал у вигляді листів, стержнів, труб. Спочатку готують рідкий мономер його частковою (до 5-10%) полімеризацією з відповідними добавками в спеціальному реакторі. Отриману рідину охолоджують, фільтрують і дозованими порціями заливають у рознімні форми. Для готування листового оргскла застосовують форми, що складаються з двох листів звичайного силікатного скла з полівінілхлоридними прокладками між ними по краях форми. Товщина прокладок визначає відстань між склами форми і, отже, товщину листа одержуваного поліметилметакрилата. Форму оклеююють по краях папером, залишаючи вузький отвір для заливання полімеризуємої суміші. Після заливання форм підготовленою сумішшю їх у вертикальному положенні поміщають у термокамери, де вони знаходяться 1618 год при температурі близько 300 К, а потім 8 год при температурі 400 К. Після цього форми повільно охолоджують до температури 320-330 К, розкривають їх і витягають готові листи органічного скла. При блоковому способі легко одержати армоване світлотехнічне оргскло. Для цього склоніти чи склотканину натягають і закріплюють по контурі на одному склі форми. Після проведення першої стадії полімеризації форму деякий час витримують у горизонтальному положенні, так що нитки чи тканина під власною вагою провисають і занурюються в ще неотверділий полімер. Потім полімеризацію закінчують як звичайно.

Стержневе оргскло, а також блоковий поліметилметакрилат типу «Дакрил» одержують у дюралюмінієвих трубчастих формах.

Для виготовлення труб з органічного скла використовують відцентровий спосіб – полімеризацію підготовленої суміші проводять у дюралюмінієвих формах, що обертаються зі швидкістю 200—300 об/хв.

Блоковий поліметилметакрилат переробляється у вироби формуванням з нагрітого листа, розпилюванням, свердлінням, зварюванням, склеюванням.

Емульсійним і суспензійним способами виробляють поліметилметакрилат у вигляді гранул чи бісеру. Отриманий у такий спосіб матеріал має кращу текучість у порівнянні з блоковим і може легко перероблятися у вироби литтям під тиском, екструзією, пресуванням.

Для одержання світлорозсіючого чи забарвленого органічного скла в підготовлену для полімеризації суміш вводять відповідні барвники чи замутнювачі (порошок полістиролу, сірчанокислий барій). Надалі процес полімеризації проводять як звичайно.

Відповідно до держстандарту з світлотехнічних характеристик виділяють шість груп органічного скла. Органічне скло I групи – прозоре. В інших склах ступінь розсіювання світла зростає від II групи до V групи, наближаючи в останньої до дифузійного, з одночасним зниженням коефіцієнта пропускання. Скло VI групи цілком непрозоре, для нього нормується тільки коефіцієнт

121

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

відбивання. Воно застосовуються для виготовлення відбивачів світильників. Світлотехнічні характеристики рівномірно замутненого по всьому об’ємі

оргскла залежать від товщини листа: чим товстіший лист, тим сильніше розсіювання світла. Цього недоліку немає в органічному склі, замутненому склотканиною. У такому склі замутнююча склотканина розподіляється тільки в тонкому шарі, тому виробничі допуски на товщину листів можна розширити без зміни світлотехнічних характеристик. Причому, включення склотканини чи скловолокна підвищує механічну міцність матеріалу при нагріванні й ударах.

Для світлотехнічних потреб випускаються марки поліметилметакрілату зі зниженою молекулярною вагою, що володіють добрими ливарними властивостями: ЛП-1, ЛП-2, ЛП-4, ЛПТ-1, ЛПТ-2, ЛСО-М, "Дакрил-2М". Усі ці марки одержують суспензійним чи емульсійним способами у вигляді гранул чи порошку. Вийнятком є "Дакрил-2М", який одержується блоковим способом з наступним подрібненням.

Важливим світлотехнічним матеріалом є блокове оргскло типу «Хлоракрил», яке одержують спільною полімеризацією метилметакрилату з полівінілхлоридом. Введення в матеріал полівінілхлориду додає йому світлорозсіюючих властивостей і робить його менш крихким, ніж звичайне оргскло. Добавка в «Хлоракрил» трихлоретилфосфату робить його негорючим. Матеріал випускається у вигляді листів і плівок і може застосовуватися у світильниках з люмінесцентними лампами, а також як елементи світних стель.

Випускається також скло органічне світлотехнічне (опалове), що є пластифікованим поліметилметакрилатом з полістиролом у якості замутнювача, і скло органічне світлотехнічне теплостійке, що є поліметилметакрилатом, пластифікованим диметилетиленгліколем і замутнений полістиролом.

Широке застосування органічного скла в якості світлотехнічного матеріалу зумовлено його механічною міцністю і досить високою стійкістю до дії тепла, світла, несприятливих атмосферних умов. З нього виготовляють розсіювачі світильників, кришки сигнальних ліхтарів автомашин, світлофільтри і т.д.

Полістирол. Виробництво полістиролу стало розвиватися після одержання сополімерів стиролу, що володіють поліпшеними властивостями в порівнянні з чистим матеріалом. Сировиною для одержання полістиролу служить рідкий стирол, що одержується при взаємодії бензолу і етилену. Основним способом синтезу полістиролу є блоковий, що забезпечує зниження собівартості блокового матеріалу в порівнянні із суспензійним приблизно на 30%, а в порівнянні з емульсійним – на 10%.

Полістирол володіє рядом цінних властивостей. Він вологостійкий, хімічно стійкий до дії розчину кислот (крім азотної) і лугів, має високий коефіцієнт пропускання світла (близько 0,9 у видимій області спектра), легко переробляється у вироби екструзією, литтям під тиском. У ряді випадків виявляється цінною властивість полістиролу погано пропускати ультрафіолетове й інфрачервоне випромінювання. Недоліками полістиролу є крихкість, мала теплотривкість, схильність до швидкого старіння. Чистий

122

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

полістирол відрізняється низькою світлостійкістю, особливо до випромінювання з довжиною хвилі 400 нм. Допустима робоча температура 340350 К. В атмосферних умовах при близькому розташуванні до люмінесцентних ламп матеріал у світильниках помітно жовтіє через кілька місяців. Введення термо- і світлостабілізаторів подовжує термін служби виробів з полістиролу такого призначення до кількох років, але при цьому трохи знижуються світлотехнічні характеристики.

Розроблено матеріал, який володіє поляризаційними властивостями, щоскладається з пакета склеєних плівок полістиролу, між якими залишені довгасті повітряні піхурі висотою 0,01-0,02 мм і довжиною 0,025-1,50 мм.

Полівінілхлорид. Цей продукт полімеризації хлористого вінілу займає одне з провідних місць серед полімерних матеріалів. На базі цього матеріалу отримано дуже багато його різновидів і виробів, що використовуються для найрізноманітніших цілей. Полівінілхлорид можна одержати блоковим, суспензійним чи емульсійним способами. Готовий продукт одержують у вигляді порошку, придатного для подальшої переробки екструзією, литтям під тиском, на каландрах.

Чистий полівінілхлорид володіє високою механічною міцністю, але крихкий при знижених температурах. При нагріванні, починаючи з температури близько 370 К, матеріал темнішає, набуваючи жовтого, червоного і темно-коричневого кольору. Світлостійкість полівінілхлориду також невисока. Але дія світла (особливо ультрафіолетового) на відміну від тепла приводить не до зміни забарвлення, а до крихкості полімеру. Як і багато інших діелектриків, полівінілхлорид здатний накопичувати на поверхні електричні заряди (статична електрика).

Важливою є можливість порівняно легко усунути чи зменшити багато негативних властивостей полівінілхлориду. Застосування різних термо- і світлостабілізаторів, антистатиків для полівінілхлориду дуже ефективне.

На основі полівінілхлориду і сополімерів вінілу-хлориду випускаються м’які і тверді гладкі світлотехнічні плівки, тверді плівки, листовий і трубчастий матеріал.

Полівінілхлоридні плівки мають певні переваги перед широко розповсюдженими поліетиленовими плівками: вони прозоріші для видимого світла, довговічніші, затримують у багатьох випадках небажане інфрачервоне випромінювання. Переробка їх ведеться високопродуктивним каландровим способом чи екструзією.

Тверді непластифіковані світлотехнічні плівки застосовують у виробництві світильників з лампами розжарення для побутових і громадських приміщень. Умовно їх підрозділяють на три групи: 1) одношарові плівки (прозорі кольорові, білі і кольорові непрозорі, з тисненням чи кольоровою печаткою); 2) двошарові, що мають як перший шар безбарвну прозору чи слабко замутнену полівінілхлоридну плівку, а другий шар — декоративний папір, тканин чи волокна, щоприклеюються до плівки; 3) гофровані білі чи кольорові плівки.

Процес виготовлення з цих плівок розсіювачів світильників містить у собі

123

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

наступні операції: розкрій плівки з урахуванням рисунка на матеріалі; натягування на каркас; закріплення обтягування на каркасі шляхом склеювання чи зварювання. У деяких випадках використання твердої непластифікованої полівінілхлоридної плівки дозволяє обходитися без металевого каркаса. Великою перевагою таких плівок є їхня негорючість.

Тверді плівки типу «Волніт» – це білий, добрерозсіюючий світло матеріал з температурою розм’якшення близько 330 К. Цей матеріал випускають у вигляді еластичних хвилястих смуг шириною до 90 см і довжиною до 30 м для виготовлення елементів світних стель. Матеріал зручний у монтажі: його можна прибивати цвяхами, приклеювати, легко відрізати ножем, разом з тим він зберігає достатню твердість.

Листи з непластифікованого полівінілхлориду застосовують також для виготовлення розсіювачів світильників з люмінесцентними лампами, однак ультрафіолетове випромінювання люмінесцентних ламп викликає помітне погіршення світлотехничних властивостей матеріалу. Тому використання плівок у таких світильниках обмежене. У побутових світильниках з лампами розжарення застосовується трубчастий полівінілхлорид, одержуваний екструзією.

Поліетилен – це продукт полімеризації газу етилену. Поліетилен класифікують в залежності від його щільності: низької і високої щільності. Поліетилен буває високого, середнього і низького тиску залежно від тиску вихідного газу етилену при полімеризації.

Поліетилен низької щільності одержують безупинною полімеризацією етилену при високому тиску (у межах 150-250 МПа) і температурі близько 570 К в присутності кисню і деяких перекисних з’єднань. Спосіб високого тиску є найбільш економічним. З його застосуванням випускається близько 80% усього обсягу випуску цього полімерного матеріалу.

Перевагами поліетилену є висока стійкість до дії вологи, добра морозостійкість, нетоксичність, відносна дешевина. Недоліками цього матеріалу є: мала термостійкість, схильність до швидкого старіння під дією тепла і світла, повзучість при тривалому впливі постійних навантажень, відносно мала твердість, горючість.

Незважаючи на відзначені недоліки, питома вага поліетилену у світлотехнічній промисловості досить велика. Переважно поширені плівкові вироби з поліетилену. Поліетиленову плівку легко одержати, вона еластична, має високий коефіцієнт пропускання видимого світла. Виготовляють плівку способом екструзії з роздувом ("рукавна" плівка) чи каландровим способом, використовуючи поліетилен низької щільності. Поліетиленова плівка світлотехнічного призначення використовується для виготовлення розсіювачів світильників, для теплиць у сільському господарстві і т.д.

З поліетилену високої щільності, що володіє більшою твердістю, кращими механічними властивостями і більшою теплостійкістю, виготовляють в основному об’ємні вироби. З цього поліетилену значно рідше виготовляють світлотехнічні світлорозсіюючі плівки для плафонів і розсіювачів світильників.

Крім чистого поліетилену застосовуються його сополімери,

124

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

найрозповсюдженішим з який є сополімер етилену з вінілацетатом. Цей матеріал має властивості, подібні з властивостями поліетилену низкою щільності, але відрізняється вищою еластичністю і підвищеним коефіцієнтом пропущення видимого світла.

Поліпропілен. Поліпропілен одержують зі зрідженого пропілена способом полімеризації в розчині. Матеріал відрізняється дуже високою вологостійкістю, стійкістю до дії кислот, лугів, спиртів. На поверхні поліпропілену не накопичуються заряди статичної електрики. Матеріал горить, але значно гірше поліетилену. Під дією ультрафіолетового опромінення поліпропілен мутнішає, стає крихким. Для уповільнення цього процесу до складу матеріалу вводять ароматичні аміни, сульфіди, феноли і деякі інші речовини.

По сполученню властивостей – високої міцності, хімічної стійкості, доброї оброблюваності – поліпропілен перевершує більшість інших полімерів. Його основний недолік – низька морозостійкість, але навіть при температурі 260 К поліпропілен зберігає більшу гнучкість і в’язкість, ніж полістирол при кімнатній температурі.

З поліпропілену можна виготовляти плівки, волокна, об’ємні деталі з використанням відомих способів переробки – лиття під тиском, екструзії. Вироби можуть бути прозорими чи замутненими.

Полікарбонат. Цей матеріал відноситься до класу складних напівефірів вугільної кислоти. Його одержують міжфазною поліконденсацією: газ фосген пропускають через водяний лужний розчин дефенілолпропану й органічний розчинник, що не змішується з водою.

Полікарбонат стійкий до дії води, кислот, спиртів, але менш стійкий до дії лугів, ефірів, ацетону, бензолу, чотирихлористого вуглецю. Цінними властивостями полікарбонату є його атмосферостійкість, висока термостійкість, пожежобезпека, добра стабільність властивостей у широкому інтервалі температур (від 70 до 390 К), здатність легко зафарбовуватися і перероблятися у вироби високопродуктивними способами — эеструзією, литтям під тиском.

Тривала дія світла викликає помутніння матеріалу і появу на поверхні виробу сітки дрібних тріщин, але механічна міцність через цього майже не погіршується. Відомі світлостабілізатори рекомендується наносити тільки на поверхню полікарбонату, тому що вони не розчиняються в матеріалі.

З полікарбонату можна виготовляти світлофільтри, захисні ковпаки, розсіювачі. Особливо перспективний полікарбонат для виготовлення вуличних світильників, що працюють в умовах підвищених і знижених температур, при значних ударних навантаженнях.

Ефіри целюлози відносяться до хімічно модифікованих природних полімерів. Вихідною сировиною для них служить целюлоза. У світлотехніці найбільш поширені етилцеллюлоза, ацетилцеллюлоза й ацетобутиратцеллюлоза.

Плівкові матеріали на основі ефірів целюлози мають задовільну твердість, але їхня хімічна стійкість до дії кислот, лугів, ефірів недостатня. Малою є також стійкість цих матеріалів до дії ультрафіолетового опромінення.

125

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Етилцеллюлоза й ацетилцеллюлоза піддаються порівняно швидкому старінню в результаті вивітрюванню пластифікаторів. Цінною властивістю ацетилцеллюлози є її негорючість.

З цієї групи матеріалів найбільш цінними властивостями володіє ацетобутиратцеллюлоза, що відрізняється високою механічною міцністю, підвищеною вологостійкістю, доброю пластичністю, малою електризацією. Комплекс цих властивостей дозволяє застосовувати ацетобутиратцеллюлозу для виготовлення безшовних удароміцних кульових розсіювачів великого діаметру (30-60 см) для світильників зовнішнього освітлення, що встановлюються на невеликій висоті.

Широко застосовуються світлотехнічні трубки, отримані способом екструзії з ацетилцеллюлози чи ацетобутиратцеллюлози. Шляхом навивання таких трубок на шаблон чи каркас виготовляють розсіювачі для побутових світильників.

Склопластики й інші полімерні матеріали. Світлотехнічні склопластики – це склотканина чи скловолокно, просочені смолою. Склопластики в основному виготовляють перемотуванням склоткани чи скловолокна через ванну з розчином поліефірної смоли певної в’язкості. Полотнище склотканини чи скловолокна, просочене у ванні, пропускається між двома гарячими вальцями для затвердіння смоли. У готовому склопластику міститься приблизно 70% поліефірної смоли і 30% наповнювача (склотканини чи скловолокна).

Склопластики мають високу механічну міцність, невелику густину, високу стійкість до дії хімічно активних середовищ.

Зі склопластиків виготовляють розсіювачі для світильників побутового і зовнішнього освітлення, панелі світних стель, ковпаки зенітних ліхтарів промислових будівель. Для теплиць у сільському господарстві широко застосовується рулонний склопластик, що при товщині 0,3 мм має коефіцієнт пропускання близько 0,8 і може експлуатуватися на відкритому повітрі без значного погіршення властивостей близько 5 років.

Як світлотехнічні матеріалів застосовується поліетилентерефталат (фторопласт), полівінілбутираль, мочевиноформальдегідні і поліамідні смоли й інші полімери. Зокрема тонкі плівки фторопласту наносяться на листовий полістирол з метою захисту його від ультрафіолетового випромінювання. З мочевиноформальдегідної смоли іноді пресуються розсіювачі.

13.2 Відбілювання, фарбування і глушіння світлопропускних полімерних матеріалів

Відбілювання. Недоліком більшості полімерних світлотехнічних матеріалів є їхня схильність до пожовтіння, у результаті чого знижується загальний коефіцієнт пропускання світла, погіршується зовнішній вигляд виробу. Пожовтіння пов’язане з тим, що для поліпшення властивостей полімеру в його склад вводять різні добавки, що часто мають поглинання в короткохвильовій частині спектра. Таким чином, навіть у нового матеріалу жовтизна може бути помітною. При експлуатації в несприятливих умовах

126

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

(нагрівання, опромінення ультрафіолетовим світлом) процес пожовтіння прискорюється. Тому матеріали, призначені для використання в якості світлотехнічних, відбілюються. Найефективнішим шляхом запобігання пожовтіння полімеру є використання чистих, безбарвних вихідних матеріалів, точна витримка оптимальних режимів полімеризації і переробки, виключення можливості забруднення матеріалу на всіх етапах технологічного процесу.

Спеціальні методи відбілювання передбачають використання хімічних, фізичних і оптичних відбілювачів.

Хімічні відбілювачі – спеціальні речовини, що вводяться до складу маси при синтезі чи переробці полімеру. Їхня дія основана на руйнуванні центрів фарбування в матеріалі за рахунок хімічних реакцій з барвниками. Такий спосіб відбілювання простий і не приводить до зниження загального коефіцієнта пропускання.

Фізичні відбілювачі – це речовини, що мають поглинання в довгохвильовій частині спектра (сині барвники). При додаванні в полімер такого барвника відбувається знебарвлення матеріалу за рахунок того, що синій колір є додатковим до жовто-червоного. Основним недоліком фізичних відбілювачів є зниження загального коефіцієнта пропускання матеріалу.

Ефективнішим є застосування оптичних відбілювачів. Це речовини, здатні перетворювати ультрафіолетове випромінювання у видиме. Підбирають такі речовини, що випромінюють у синій області спектру. За рахунок цього відбувається вирівнювання спектральної характеристики пропускання полімерного матеріалу з помітним підвищенням загального коефіцієнта пропускання. Прикладом такого оптичного відбілювача є ефір марки 10-59 для відбілювання полівінілхлоридної плівки.

Фарбування. У ряді випадків полімерні матеріали необхідно зафарбовувати введенням барвників у масу мономера перед полімеризацією, при переробці полімеру на вальцях, фарбуванням матеріалу по поверхні.

Для фарбування можна використовувати водорозчинні барвники, барвники, розчинні в органічних розчинниках, різні органічні і неорганічні пігменти. Загальні вимоги до барвників: стійкість до температури переробки полімеру, до дії світла і навколишнього середовища, сумісність з матеріалом полімеру, потрібний колір і ін.

Глушіння. Глушіння полімерних матеріалів для додавання їм світлорозсіюючих властивостей проводиться в основному введенням в масу полімеру глушителів. Глушителями можуть бути речовини з коефіцієнтом заломлення, що помітно відрізняється від коефіцієнта заломлення основної речовини. Глушителі у вигляді дрібних твердих, рідких чи газоподібних часток повинні бути рівномірно розподілені в масі основної речовини. Вибір речовини, що глушить, визначається типом полімеру, способом його одержання і переробки, призначенням, потрібним ступенем заглушеності.

13.3 Стабілізація властивостей і підвищення вогнестійкості полімерних матеріалів

Великим недоліком полімерів є їхня здатність накопичувати на поверхні

127

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

електричні заряди (електризуватися). Це сприяє прискореному осадженню пилу на поверхню матеріалу і, як наслідок, приводить до різкого зниження коефіцієнта пропускання світла, а також до хімічного руйнування матеріалу. Для стабілізації початкових властивостей полімеру і зменшення електризації штучно підвищують його електричну провідність шляхом обробки спеціальними речовинами – антистатиками. Достатнім є зниження питомого електричного опору полімеру до 1010 Ом м. Як антистатики використовуються електропровідні наповнювачі і розчини поверхнево-активних речовин.

При введенні антистатиків у масу полімеру ефект зниження електричного опору виявляється не дуже сильно, проте антистатичні властивості зберігаються тривалий час (протягом декількох років). Введення розчинів (0,0510,00%) антистатиків у масу полімеру відбувається при вальцюванні, екструзії чи іншому перемішуванні полімеру.

Обробка поверхні полімерного матеріалу розчинами (0,5-10,0%) антистатиків, проведена зануренням, протиранням чи пульверизацією з наступним сушінням, дає зниження питомого електричного опору в 105-107 разів, але ефект зберігається нетривалий час – близько 1 місяця. Для запобігання нагромадження статичної електрики на поверхню полімеру можна наносити прозорі електропровідні плівки.

Іншим недоліком полімерів є їхня схильність старінню. Старіння – це необоротне погіршення оптичних, механічних і інших властивостей матеріалу під час його переробки в вироби чи експлуатації готового виробу під дією світла, тепла, вологи, механічних навантажень. У результаті старіння звичайно відбувається загальне погіршення властивостей — матеріал стає менш прозорим, крихким.

Для уповільнення процесів старіння полімерів у їхній склад уводять стабілізатори. Універсальних речовин для цих цілей не знайдено, тому в залежності від виду полімеру і призначення використовують різні стабілізатори.

Термостабілізатори призначені для зменшення активності процесів окислення в полімері під впливом підвищених температур. У якості термостабілізаторів (антиоксидантів) використовуються введені в масу полімеру при його синтезі чи переробці сполуки свинцю, оксиду олова і цинку, фосфіти і т.д. З метою запобігання термічного старіння полімеру важливо правильно вибрати конструкцію світильника, що передбачає достатню відстань від деталі, виготовленої з полімеру, до джерела тепла, можливість циркуляції повітря для її охолодження.

Світлостабілізатори призначені для уповільнення старіння полімеру під дією світла. Встановлено, що для більшості полімерів світлостаріння пов’язане з окисними реакціями в матеріалі, що прискорюються при нагріванні полімеру, присутності кисню й озону, дії на матеріал ультрафіолетового випромінювання. Відповідно до цього захист полімерів від світлового старіння можна здійснити такими способами: підвищенням загального коефіцієнта пропускання світла матеріалом, введенням у полімер спеціальних поглиначів чи розсіювачів ультрафіолетового випромінювання, використанням хімічно модифікованих

128

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

полімерів, нанесенням плівкових захисних покрить.

За першим способом зі складу полімеру виключаються ті барвники, що сприяють підвищеному поглинанню світла матеріалом. Принцип захисту за першим способом простий: чим менше в матеріалі вивільняється енергії, тим повільніше будуть протікати фотоокисні реакції, що викликають світлове старіння полімеру. Однак у ряді випадків подібні барвники не можна виключити зі складу матеріалу без погіршення деяких важливих властивостей полімеру. Тому доводиться вводити до складу полімеру спеціальні поглиначі ультрафіолетового випромінювання. Принцип захисту за другим методом полягає в тому, що введені поглиначі зв’язують поглинуту енергію, запобігаючи її витрату на протікання фотоокисних реакцій. Як поглиначі ультрафіолетового випромінювання застосовують ефіри саліцилової кислоти, заміщені бензоазиди і похідні оксибензофенолів. Концентрація світлостабілізаторів звичайно знаходиться в межах 0,1-0,5% і залежить від товщини й забавленості матеріалу. Чим тонший матеріал, тим вища оптимальна концентрація. Звичайні світлорозсіюючі добавки також чинять світлостабілізуючу дію за рахунок розсіювання випромінювання.

Третій і четвертий способи захисту часто комбінують, наприклад на поверхню звичайного полімеру наносять тонкий шар високостабілізованого полімеру. Можна використовувати плівки без введених стабілізаторів, але світлостабільного матеріалу: поліуретану, полівінілфториду і т.п.

Більшість полімерних світлотехнічних матеріалів у тому чи іншому ступені вогненебезпечні. З огляду на те, що робота світильників пов’язана з виділенням тепла і небезпекою виникнення вогнища загоряння у випадку несправності електричної схеми, необхідно підвищувати вогнестійкість світлотехнічних матеріалів, а також передбачати пожежобезпечність самих конструкцій світильників.

13.4 Виробництво полімерних матеріалів

Загальний процес одержання полімерних матеріалів і виробів з них умовно можна розділити на три етапи: синтез, первинна і вторинна переробка.

Вихідною сировиною для одержання полімерів звичайно є прості хімічні сполуки (мономери), що отримуються з доступної сировини: вугілля, нафти, природного газу. Синтез полімерних матеріалів проводиться на спеціалізованих хімічних заводах. Розрізняють два основних способи синтезу полімерів — полімеризацію і поліконденсацію.

Полімеризація – це спосіб хімічного сполучення вихідних молекул мономера в молекули полімерної речовини, при якому не відбувається виділення яких-небудь побічних продуктів, а хімічний склад мономера і полімеру однаковий. Більшість полімерів світлотехнічного призначення в даний час одержують способом полімеризації.

Ряд світлотехнічних полімерних матеріалів одержують поліконденсацією. Поліконденсація – це такий спосіб хімічного сполучення різнорідних мономерів, при якому відбувається хімічна зміна реагуючих речовин з виділенням побічних продуктів: води, кислот, газів і т.д.

129

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Деякі полімерні матеріали світлотехнічного призначення одержують хімічною обробкою природних матеріалів. До таким хімічно модифікованих природних полімерів можна віднести ефіри целюлози.

Спосіб синтезу впливає на властивості кінцевого продукту і визначає спосіб його подальшої переробки.

Часто для поліпшення властивостей полімерів у них може вводитися ряд добавок: змазка, що запобігає прилипанню маси полімеру до інструмента; пластифікатори, що додають полімеру пластичність; барвники і пігменти для зафарбування матеріалів, додання йому світлорозсіюючих властивостей; речовини, що знижують горючість матеріалу (антипірени) і зменшуючі накопичення зарядів статичної електрики (антистатики) та ін.

Введення таких добавок і їхній рівномірний розподіл у матеріалі часто неможливо сполучити ні із синтезом, ні з остаточною переробкою матеріалу у виріб, а тому доводиться виділяти в самостійний етап – первинну переробку.

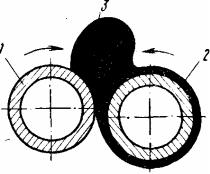

Основним етапом первинної переробки є пластикація, що проводиться для одержання однорідної маси полімеру з рівномірно розподіленими добавками. Ця операція звичайно здійснюється при нагріванні підготовленої суміші полімеру з добавками, що сприяє переходу полімерної складової у в’язкотекучий стан. Для виробництва багатьох світлотехнічних полімерних матеріалів пластикацію проводять на змішувальних вальцях. Вальці – це два порожніх циліндричних горизонтально розташованих валки з гладкою чи

рифленою поверхнею, які підігріваються. Валки від електроприводу обертаються назустріч один одному з різними швидкостями. Маса, що переробляється, захоплюється ними і затягується в зазор між валками. Обволікаючи валок, що швидко обертається, маса багаторазово попадає в цей зазор і ретельно переминається. Потім перемішана маса знімається з вальців і переробляється в гранули, порошок, рулонні матеріали. Схема процесу вальцювання подана на рис.13.1.

Найважливішими способами вторинної (остаточної) переробки

світлотехнічних полімерних матеріалів є: екструзія, лиття під тиском, каландрування, формування виробів з листа, зварювання, склеювання, навивання на шаблон і каркас. Вибір того чи іншого способу визначається властивостями полімерного матеріалу, розмірами і конфігурацією виробу, його серійністю, економічними факторами. Області застосування зазначених способів подана в табл.13.1.

130

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)