Курс_лекцій_ТСТВ1

.pdf

відсутність втрат порошкового матеріалу, тому що кінетичну енергію здобувають тільки ті частки, що одержали електростатичний заряд; швидкозмінність порошкового матеріалу, що дає можливість навіть на одній деталі одержувати різнобарвні покриття.

Пневмоелектростатичний спосіб із трибоелектричним заряджанням часток. Цей спосіб базується на електризації часток полімеру при їхньому терті по металу чи по полімеру іншої хімічної будови. Процес заряджання частки при терті зумовлений нагріванням мікроскопічних нерівностей на поверхні тіл, при цьому різко зростає рухливість іонів, що переходять на менше нагріту частину поверхні, заряджаючи частку негативно. Перевагою пневмостатичного способу нанесення порошкових полімерів із трибоелектричним заряджанням часток є його простота, відсутність дорогого електроустаткування. Використання трибоефекту забезпечує велику рівномірність заряджання потоку часток і велике значення заряду, що дозволяє одержувати беспористі покриття високої якості вже при товщині 40-50 мкм.

Можливість роботи без джерела високої напруги спрощує умови експлуатації устаткування, підвищує рівень пожежо- і вибухобезпеки. Схема трибоелектричного розпилювача наведена на рис.9.6.

Рисунок 9.6 – Схема трибоелектричного розпилювача.

Повітряно-порошкова суміш подається з окремої ємкості через запірний кран 5 і регулятор витрат 4 у корпус 2 розпилювача. При проходженні суспензії через шнек 3 частки полімеру через тертя здобувають трибозаряд. Напруга електричного поля, створюваного трибозарядом, досягає 50 кВ, що достатньо для доброго прилипания часток порошку до деталі й утримання його на час, необхідний для перенесення деталі в піч оплавлення. Заряджені частки під дією стиснутого повітря вилітають з корпуса через розпилювальний конус 1 і по силових лініях електричного поля спрямовуються до деталі. З метою забезпечення безпеки роботи металевий корпус розпилювача 2 заземлюють. Триборозпилення забезпечує легке проникнення заряджених часток порошку в різні заглиблення деталей. Розмір факела розпилення регулюється спеціальною заслінкою на виході конуса 1, а значення заряду регулюється зміною швидкості потоку повітряно-порошкової суспензії вздовж шнека регулятором витрати 4. Після нанесення порошку деталь переноситься до печі оплавлення, де утворюється рівномірне покриття.

101

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

10ПОКРИТТЯ, ОДЕРЖАНІ ОСАДЖЕННЯМ

УВАКУУМІ

10.1Матеріали покрить

Метод вакуумної металізації оснований на осадженні на поверхню відбиваючої деталі молекулярного потоку, що утворюється при швидкому нагріванні у вакуумі осаджуваного металу до температури його випаровування. У даний час завдяки розробці потужних випарних систем стало можливим одержання у вакуумі плівок покрить товщиною до 1 мм із нікелю, молібдену, міді, срібла, хрому й інших металів. Найбільший коефіцієнт відбивання мають покриття з срібла, алюмінію, кадмію, золота. Однак покриття з кадмію і срібла на повітрі швидко тьмяніють і втрачають свої відбиваючі властивості, а покриття з золота володіють вибірковою відбиваючою здатністю, і, крім того, вони дуже дорогі. Нижче наведено коефіцієнти відбивання плівок деяких металів, отриманих осадженням у вакуумі.

Метал |

Коефіцієнт відбивання |

Алюміній 99,99% |

0,96 |

Срібло |

0,94 |

Алюміній з добавкою Mg (2%) |

0,88 |

Кадмій |

0,86 |

Золото |

0,82 |

Мідь |

0,78 |

Нікель |

0,55 |

Хром |

0,47 |

Коефіцієнт відбивання алюмінію дуже залежить від чистоти вихідного матеріалу. У лабораторних умовах, розпилюючи хімічно чистий алюміній, можна одержати дзеркальні поверхні з коефіцієнтом відбивання близьким до 1. Дуже високий початковий коефіцієнт відбивання металів згодом різко знижується через утворення оксидної плівки.

У виробництві оптичних приладів часто застосовуються срібні й алюмінієві дзеркальні плівки, спектральні характеристики яких залежно від часу перебування в атмосфері також знижуються. В срібла після 50 днів перебування в атмосфері коефіцієнт відбивання значно знижується, у той час як

валюмінію зниження коефіцієнта відбивання відносно невелике (рис.10.1).

, відн.од.

Рисунок 10.1 – Залежність коефіцієнта відбивання від терміну експлуатації для матеріалів: 1 – срібла;

t, год. 2 – алюмінію; 3 – хрому.

102

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Завдяки високій стійкості і малій вартості алюміній одержав переважне поширення при виробництві дзеркальних відбивачів світлових приладів. Дзеркальні покриття сріблом застосовуються переважно при нанесенні їх на скло з наступним захистом лаками при виробництві деяких типів автомобільних фар, спеціальних прожекторів й інших світлових приладів. Дзеркальні покриття золотом і родієм через високу вартість цих металів застосовуються тільки для спеціальних приладів. Замінником родію може служити рутеній, що утворює тверді і корозійностійкі плівки з стабільним коефіцієнтом відбивання близько 75% при тривалій експлуатації.

Оскільки плівка металу, що наноситься у вакуумі, точно копіює всі мікронерівності поверхні, то при осадженні її безпосередньо на металеву підкладку не можна одержати відбивачі з коефіцієнтом відбивання вище 0,4-0,45. Крім того, необхідно враховувати, що адгезійна здатність алюмінію до сталі дуже низька, і таке покриття виходить неміцним. Для усунення цих недоліків на метал наносять як підкладку в один чи кілька шарів емаль і лак, що

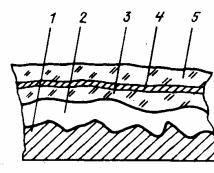

майже цілком усувають мікронерівності на поверхні відбивача (рис.10.2).

На метал відбивача 1 наноситься шар емалі 2. Потім наноситься шар лаку 3 для створення гладкої глянсової поверхні з високим коефіцієнтом дзеркального відбивання і для підвищення адгезійних властивостей алюмінієвої плівки. Відбиваючий шар являє собою плівку 4

Рисунок 10.2 – Розріз алюмінію, нанесену у вакуумі, товщиною 0,1-0,3 мкм, що звичайно захищається шаром

відбиваючого шару.

лаку 5.

10.2 Підготовка поверхні під вакуумне покриття

У світлотехнічному виробництві для виготовлення відбивачів застосовують холоднокатану тонколистову сталь товщиною 0,6-0,8 мм і листовий алюміній товщиною 1-2,5 мм. Технологічна схема алюмініювання металевих відбивачів складається з кількох етапів:

1. Підготовка відбивачів перед алюмініюванням: а) знежирення в розчині уайт-спіріту протягом 2 хв;

б) промивання в гарячій, потім у холодній проточній воді; в) промивання в розчині натрієвого хромпика (концентрація 1-1,5 г/л); г) сушіння при температурі 80-100°С;

д) фарбування емаллю марки В-418 способом занурення при температурі

18-20°С;

е) сушіння протягом 50 хв при температурі 200° С; ж) лакування способом занурення (лак марки УВЛ-3). Температура

деталей перед зануренням 60-80°С. Час спікання лаку 15 хв; з) сушіння при температурі 90-130° С протягом 30-мін. 2. Підготовка випарників до роботи:

а) приготування вольфрамового дроту;

103

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

б) підготовка алюмінієвої фольги; в) обмотка джгутів вольфрамового дроту фольгою.

3. Обробка відбивачів електричним розрядом в інертному газі протягом 3-4 хв при напрузі 2,5-3 кВ і струмі 50-100 мА.

4. Алюмініювання відбивачів у вакуумі.

5. Закріплення і захист алюмінієвого шару.

Крім металу при виготовленні відбивачів часто застосовуються неметалеві матеріали, наприклад скло чи пластмаса. Підготовка поверхні таких відбивачів до нанесення на них покрить у вакуумі в основному зводиться до їхнього хімічного очищення. Так, скляні відбивачі обробляють концентрованим розчином двохромовокислого калію у сірчаній кислоті чи сумішшю концентрованої соляної кислоти з перекисом водню. Після промивання дистильованою водою поверхню скла протирають м’якою серветкою, змоченою в етиловому спирті. Поверхню відбивачів із пластмас (поліетилметакрилату, полістиролу) очищають знежирюючими речовинами, наприклад, 40% розчином їдкого натру, потім промивають водою, витримують протягом 2-3 с у насиченому розчині марганцевокислого калію, промивають дистильованою водою і протирають м’якою серветкою, змоченою в етиловому спирті.

Для одержання підкладки на металевих знежирених відбивачах використовуються неорганічні, наприклад силікатні, чи органічні емалі на основі синтетичних смол. До цих емалей ставлять такі вимоги: вони повинні витримувати перепади температури від -40 до +100°С (що відповідає температурі відбивача на ввімкненому і вимкнутому світильнику); не виділяти при алюмініюванні легколеткі фракції, що утрудняють одержання достатнього вакууму; бути високотемпературними сполуками і не розкладатися у вакуумі; мати високу дзеркальність поверхні в сухому стані; використовувати розчинники, що володіють гарною дифузією з глибоких шарів емалі на поверхню; мати в сухому стані високий питомий об’ємний опір і незначне вологопоглинання. Таким вимогам задовольняють емалі на основі мочевиноформальдегідних смол, алкидні і меламіно-алкидні, а також емалі на основі кремнійорганічних з’єднань. Емалі можна наносити будь-яким способом, однак коефіцієнт дзеркального відбивання і стійкість відбивача при цьому не однакові. Так, при алюмініюванні на підкладці, отриманій пневматичним розпиленням, коефіцієнт відбивання складає 0,55, а на підкладці, отриманій електростатичним способом, 0,64.

Для одержання блискучої поверхні і поліпшення адгезії металу при алюмініюванні на відбивачі поверх шару емалі наносять шар лаку. До лаків для підкладки, ставляться такі вимоги: вони повинні міцно зв’язуватися з емаллю, давати гладку дзеркальну поверхню, володіти захисними антикорозійними властивостями, не поглинати вологу, не виділяти при алюмініюванні легколеткі компоненти, не розкладатися у вакуумі, мати термостійкість не нижче 130°С. Найбільше технологічним є меламіноалкідний лак марки МЛ-133, що забезпечує одержання коефіцієнта дзеркального відбивання алюмінієвої плівки 0,9-0,92. Підкладка на основі кремнійорганічного лаку марки КО-835 також дозволяє одержувати високі значення коефіцієнта дзеркального відбивання при

104

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

високій стійкості відбивача, проте цей лак менш технологічний. Технологія нанесення лакового шару впливає на коефіцієнт дзеркального відбивання більше, ніж технологія нанесення емалевого шару. Так, нанесення лаку електростатичним способом не дозволяє одержувати значення цього коефіцієнта вище 0,65, пневматичним розпиленням – вище 0,6. Тому переважне поширення одержала технологія нанесення лакового шару способом занурення. При виробництві деяких типів світлових приладів застосовується нанесення підкладки товщиною 25-60 мкм пневморозпиленням лаку безпосередньо по металу, попередньо знежиреному уайт-спірітом. Аналогічний технологічний процес застосовується при виготовленні автомобільних фар, а також відбивачів з термостійкістю до 300°С. Відбивачі діаметром до 150 мм рекомендується лакувати способом занурення, а відбивачі діаметром більше 150 мм – пневморозпиленням. Товщина лакового шару 40-60 мкм.

10.3 Устаткування для вакуумного нанесення покрить

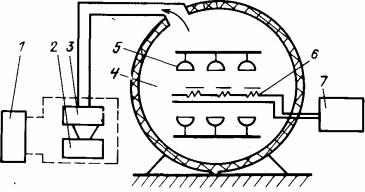

Принципова схема установки (камери) для вакуумної металізації приведена на рис.10.3. Попередньо знежирені відбивачі 5 з нанесеною емалеволаковою підкладкою завантажуються в камеру 4 на спеціальних кронштейнах. Вакуумування камери здійснюється відкачувальною системою, що складається з механічного насоса 2 і дифузійного паромасляного насоса 3. Для скорочення часу вакуумування камери в систему входить холодильна установка 1, що складається з конденсатора глибокого охолодження, встановлюваного між масловловлювачем і високовакуумним вентилем, що створює тиск 1,33 10–3 Па, що дозволяє відкачувати частки зовсім сухого, вільного від водяної пари повітря. Відкачування повітря проводять через патрубок, розташований у верхній частині камери. Після досягнення необхідного розрідження на нагрівальні спіралі 6, на яких укріплена хімічна алюмінієва (чи інший матеріал) фольга, подається напруга від блоку живлення 7. Під впливом високої температури фольга розплавляється і метал випаровується, осідаючи і конденсуючись на робочій поверхні відбивача.

Система вакуумування. На світлотехнічних заводах застосовуються вакуумні камери з робочим об’ємом 0,25-3 м3, для відкачування повітря, в який переважно використовуються механічні насоси типу ВН-1, ВН-6М, а також дифузійні насоси типу Н-2Т, Н-5Т й ін.

Рисунок 10.3 – Схема камери вакуумної металізації.

105

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Система іонного очищення. Цією системою обладнують вакуумні установки для очищення відбивачів перед нанесенням покрить. Система являє собою один чи кілька спеціальних електродів (катодів), розміщених всередині камери. Анодами є відбивачі. Після вакуумування камери на електроди подають постійну (1-2 кВ) чи змінну (2-3 кВ) напругу, що викликає появу в камері іонного розряду. Електрони в тліючому розряді набувають значно більших швидкостей, ніж позитивні іони, внаслідок чого поверхня відбивача здобуває негативний заряд, і позитивні іони під дією сил притягання бомбардують її, випалюючи сторонні домішки. Час очищення 20-30 с. Під дією іонного бомбардування відбувається деяке підвищення тиску в камері, тому після очищення продовжують відкачування до одержання залишкового тиску не більше 10 мПа.

Система випаровування служить для нагрівання розпилюваного металу до температури його випаровування. Випарники можуть бути віднесені до двох груп: 1) випарники з тугоплавких металів (нитковидні проводові і стрічкові з листового матеріалу); 2) тигельні випарники з оксидів металів і вугілля.

Для виготовлення випарників нитковидних і стрічкових застосовують метали, що володіють високою температурою плавлення і низькою леткістю. Нижче приведено значення температури плавлення для деяких металів.

Метал |

Температура плавлення, ºС |

Вольфрам |

3382 |

Тантал |

2996 |

Молібден |

2622 |

Ніобій |

2500 |

Хром |

1900 |

Платина |

1774 |

Залізо |

1535 |

Нікель |

1455 |

Для випаровування алюмінію переважно використовуються вольфрамові випарники. Конструктивно нитковидні нагрівальні елементи виготовляються з одного чи кількох звитих разом дротів. Багатодротові спіралі мають значно більший термін служби, чим однодротові. Найчастіше як нагрівачі застосовують джгут, що складається з трьох-п’яти вольфрамових дротів діаметром 0,5-1,2 мм. На випарник намотують чи навішують смужки алюмінієвої фольги марки А 999 товщиною 0,1-0,2 мм. Основною причиною руйнування випарників є їхня взаємодія з металом, що випаровується, в результаті чого дріт стає крихким. Живлення випарників здійснюється напругою 5-30 В від низьковольтних трансформаторів. Звичайно напруга на випарники подають у дві стадій – спочатку занижену (5-10 В), при якій температура нагрівачів досягає 700-750°С, потім напругу збільшують, і температура нагрівачів досягає 1000-1050°С. На першій стадії відбувається оплавлення алюмінієвої фольги і її розтікання по поверхні нагрівача, на другій

– інтенсивне випаровування. На кожен джгут випарника навішують 0,5-0,8 м алюмінію.

Практична витрата алюмінію при металізації відбивачів складає в

106

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

середньому 3-4 г/м2 алюмініюваної поверхні. Струми, що пропускаються через випарники, дуже значні, наприклад, спіраль із дроту діаметром 0,5 мм і довжиною 100 мм споживає струм 20 А при напрузі 7,5 В, а багатожильні спіралі споживають струми до 200 А при напрузі 20 В. Стрічкові випарники споживають у порівнянні з нитковидними великі струми при менших напругах; наприклад, випарник з молібденової стрічки шириною 20 мм, довжиною 50 мм

ітовщиною 0,12 мм споживає струм 150 А при напрузі 5 В.

10.4Вплив параметрів процесу осадження у вакуумі на якість

покрить

Суть процесу металізації полягає у властивості молекул металів в умовах глибокого вакууму завдяки відсутності взаємозіткнень переміщатися прямолінійно й осідати на холодні поверхні, що знаходяться на шляху їхнього руху. При розігріві напилюваного металу у вакуумі до температури його випаровування, що буде тим нижчою, чим нижчий залишковий тиск у камері, молекули металу переходять у газоподібний стан і відриваються від поверхні. Молекулярні потоки часток металу розлітаються в різних напрямках прямолінійно за рахунок кінетичної енергії атомів, що випарувалися. Оскільки за час руху вони практично не мають зіткнень з молекулами залишкових газів, то, досягаючи холодної поверхні деталі, частки металу, що випаровується, конденсуються на ній, утворюючи суцільну тонку плівку покриття.

Для виключення зіткнення з молекулами залишкових газів відстань між металом, що випаровується, і поверхнею деталі повинна бути меншою середньої довжини вільного пробігу молекул. Відповідно до кінетичної теорії газів середня довжина вільного пробігу може бути обчислена по формулі

|

|

|

|

1 |

|

|

, |

|

|

|

|||||

|

|

|

|

2 |

C |

||

|

|

2 N |

|||||

|

|

1 |

|

|

|||

|

|

|

|||||

|

|

|

|

|

T |

||

де |

– довжина вільного пробігу молекули; |

N – число молекул в одиниці |

||||

об’єму; – діаметр молекул; C – |

постійна, |

що |

залежить від |

роду |

газу; |

|

K – термодинамічна температура газу. |

|

|

|

|

|

|

|

Встановлено, що для повітря |

при кімнатній |

температурі |

при |

тиску |

|

1,33 10–1 Па = 5 см, а при тиску 1,33 10–3 Па =500 см.

Основними факторами технологічного процесу металізації, що впливають на якість покриття, є степінь вакууму, властивості матеріалу покриття, матеріал, розміри і форма випаровувачів, тривалість процесу, чистота поверхні, що покривається, відсутність залишкових газів в установці.

На практиці для нормального протікання процесу алюмініювання необхідний вакуум із залишковим тиском (1,3-13,3) 10–3 Па, залишковий тиск у камері при цьому 100 мПа. Оптимальна відстань від випарника до підкладки 8- 12 см. Коефіцієнт відбивання одержуваної при цьому плівки алюмінію 0,85-0,95. Ступінь розрідження в камері для здійснення процесу випаровування має особливе значення, тому системи вакуумування камер, як правило, складаються з двох насосів – для відкачки до залишкового тиску 1000 мПа

107

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

застосовують механічні насоси, а до тиску 10-100 мПа – дифузійні паромасляні насоси.

Оскільки плівка алюмінію, отримана осадженням у вакуумі, має зернистий характер, то на повітрі можлива міжкристалічная корозія. Для збільшення щільності плівки необхідно збільшувати швидкість конденсації алюмінію, що, у свою чергу, приводить до зменшення залишкового тиску в камері.

Для одержання високоякісної плівки крім визначеного тиску в камері необхідно, щоб речовина, що випаровується, було хімічно чистою і не мала на поверхні оксидів чи слідів забруднень. Властивості відбиваючої плівки також залежать від чистоти вихідного алюмінію. Так, із збільшенням сторонніх домішок у вихідному матеріалі усього на 0,4% коефіцієнт відбивання плівки покриття знижується на 20%.

Властивості відбиваючого покриття також залежать від товщини нанесеної плівки. На практиці алюмінієві відбиваючі плівки наносяться товщиною 0,1-0,2 мкм.

При виробництві автомобільних фар відбиваюче покриття наноситься у вакуумі у вигляді тонкого шару алюмінію товщиною 3-5 мкм. Для збільшення щільності алюмінієвої плівки крім високої швидкості випаровування металу покриття необхідно забезпечити максимальну концентрацію його парів. Для цих цілей застосовують спеціальні системи випарників, що забезпечують випаровування 30-50 г алюмінію за один цикл, при цьому швидкість конденсації алюмінію на деталі досягає 0,1 мкм/с. На практиці повний цикл операції вакуумного напилювання, включаючи час вакуумування камери, складає 20-60 хв, у тому числі час безпосереднє випаровування алюмінію –

30-40 с.

Зернистість плівки також залежить від температури підкладки; чим більша температура відбивача – тим більша зернистість плівки покриття.

10.5 Захист алюмінієвого покриття від впливу навколишнього середовища

При вийманні відбивача з вакуумної камери через 12-15 хв на поверхні плівки алюмінію утвориться шар оксиду Аl2O3 товщиною до 0,05 мкм. Така окисна плівка захищає алюміній від подальшого окислювання, і в звичайних кімнатних умовах експлуатації світлових приладів вона є цілком достатньою. При експлуатації відбивачів при несприятливих умовах (при впливі вологи, парів лугів і кислот, різких температурних коливаннях повітря тощо) відбиваючу плівку необхідно захищати додатково. Існує кілька методів захисту відбиваючої плівки.

Найбільш простим методом потовщення захисної плівки оксиду алюмінію є її оксидування в щавлево-кислому електроліті (3% розчин щавлевої кислоти) при густині струму 2-4,5 А/дм2 протягом 30-60 с. При цьому забезпечується одержання міцнозчепленої оксидної плівки товщиною 0,02-0,05 мм. Недолік цього методу – складний контроль ходу протікання процесу, що знижує практичну цінність цього методу захисту.

108

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

Поширеним є спосіб напилювання у вакуумі поверх алюмінієвої плівки шару монооксиду кремнію (так зване кварцування), що утворює стійку до агресивних середовищ плівку, яка незначно (до 5%) знижує початковий коефіцієнт відбивання, що після нанесення плівки складає 0,85-0,93. Покриття, що складається з алюмінієвого шару, захищеного плівкою монооксиду кремнію товщиною 0,03-0,08 мкм, стійке до впливу вологої атмосфери і запотівання, до органічних розчинників, витримує перепад температур від -60 до +80°С і нагрівання до 300°С. Недоліками цього способу є необхідність створення глибокого вакууму (не вище 10 мПа) і високої температури на випарниках (до 1800°С), а також строгого дозування пасти, що містить двоокис кремнію.

Найбільше поширення на СТ заводах одержала технологія захисту алюмінієвої плівки способом прозорого лакування відбивачів. Лаки крім високої прозорості повинні мати високу стійкість до атмосферних впливів. Цим вимогам відповідають лаки марок УВЛ-3, МЛ-255, МЧ-52, МЛ-133 і ін. Найчастіше у світлотехнічному виробництві застосовується меламіноалкидний лак МЛ-133, що наноситься на відбивачі методом занурення. Товщина лакової захисної плівки (при в’язкості лаку 15-16 с по віскозиметрі типу ВЗ-4) складає 14-18 мкм. Зниження початкового коефіцієнта відбивання на 4-6% компенсується збільшенням терміну служби відбивачів до 8 років.

У деяких випадках відбивачі з алюмінієвим покриттям захищають тонкою плівкою рідкого скла, для чого їх на 3-5 с занурюють у ванну з рідким склом, потім виймають і сушать на відкритому повітрі протягом 60-90 хв.

Алюмініювання у вакуумі застосовується також для одержання багатобарвних блискучих декоративних покрить на деталі побутових світильників. Для цього поверхня деталей з алюмінієвим покриттям покривається кольоровими лаками марок ПЕ-29, АС-82, НЦ-134 й ін.

Захист алюмінієвого покриття також проводять за допомогою анодування

– нанесення на нього електролітичним способом оксиду алюмінію. Анодування можна здійснювати в електролітах, що розчиняють алюміній (сірчана і щавлева кислоти), так і в електролітах які слабо розчиняють або зовсім не розчиняють алюміній (фосфорна і борна кислоти, виннокислий амоній). Найвищий коефіцієнт відбивання отримується при товщині захисного шару 140-150 нм.

109

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)

11 НАНЕСЕННЯ ІНТЕРФЕРЕНЦІЙНИХ ПЛІВОК

11 НАНЕСЕННЯ ІНТЕРФЕРЕНЦІЙНИХ ПЛІВОК

Змінити коефіцієнт відбивання світла від поверхні скла чи іншого діелектрика можна, якщо на його поверхню нанести одну чи кілька прозорих тонких плівок з показниками заломлення, які відрізняються від показників заломлення основи. Підбираючи відповідні показники заломлення і товщину плівок можна зменшити або збільшити коефіцієнт відбивання світла. На основі використання властивостей інтерференційних плівок проводять просвітлення оптики для оптичних приладів, виготовляють світлофільтри, спеціальні відбивачі, що відбивають більшу частину видимого випромінювання і пропускають довгохвильове випромінювання.

11.1 Нанесення плівок для зменшення коефіцієнта відбивання скла (просвітлюючі плівки)

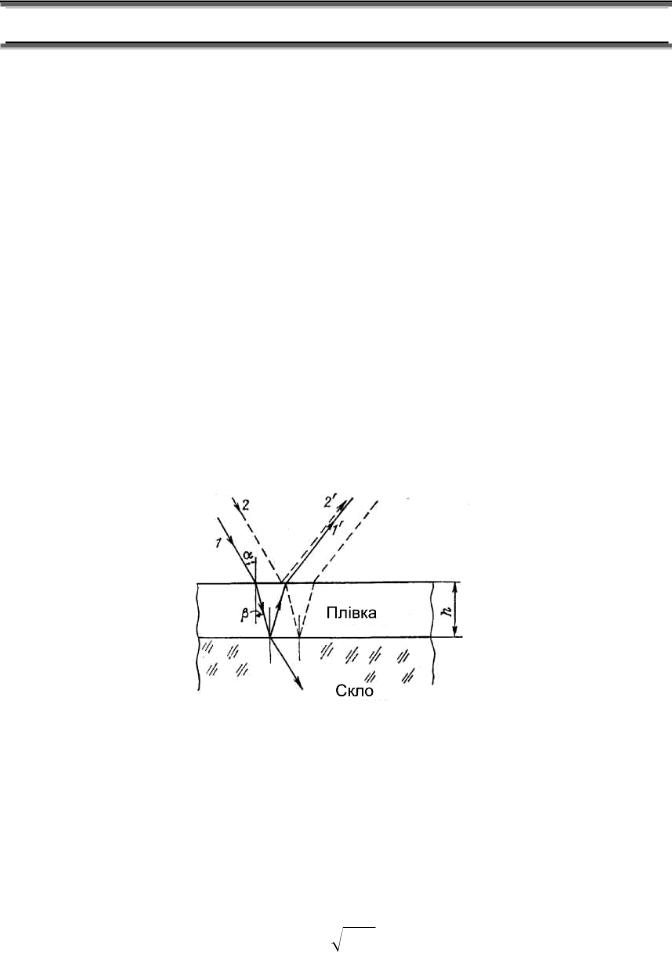

Якщо на поверхню скла нанести тонку прозору плівку з певним коефіцієнтом заломлення і товщиною, щоб інтенсивності променів 1 і 2 (рис.11.1) були однаковими, а різниця ходу цих променів дорівнювала половині довжини хвилі падаючого випромінювання, то внаслідок інтерференції ці промені погасяться, а сумарна інтенсивність відбитого світла буде дорівнювати нулю. Таким способом можна досягнути повного чи часткового зменшення коефіцієнта френелівського відбивання від поверхні скла.

Рисунок 11.1 – Схема ходу променів при відбиванні світла від просвітленої скляної поверхні.

|

|

|

|

|

|

|

|

При нормальному падінні світла інтенсивності променів 1 |

і |

2 будуть |

|||||

рівні при виконанні умови |

2 |

|

|

2 |

|

|

|

|

|

|

|

||||

|

nc nn |

|

|

nn n0 |

, |

|

|

|

|

|

|

||||

nc nn |

nn n0 |

|

|

||||

де nc, nn, n0 – абсолютні показники заломлення скла, плівки і повітря. З цього рівняння показник заломлення плівки

nn

ncn0

ncn0

110

Print to PDF without this message by purchasing novaPDF (http://www.novapdf.com/)