- •Травлення – це процес усунення окислів з поверхні металу шляхом обробки у розчинах кислот, лужних солей та лугів. Це практично кінцева обробка перед обробкою

- •Очистка подложек

- •59. Організація складально-монтажних, регулювально-наладочних та контрольно-випробовувальних робіт при виготовленні реа.

- •Додаткова інфа

- •Додаткова інфа

59. Організація складально-монтажних, регулювально-наладочних та контрольно-випробовувальних робіт при виготовленні реа.

Технологічний процес складання та монтажу апаратури включає наступні етапи:

заготовку монтажних проводів, зачистку, вирівнювання і лудження їхкінців, попереднє розташування і в’язку джгутів, підготовку до пайкививодів радіодеталей і т.ін.; складання шасі, тобто підготовку його до монтажу (кріплення на шасі деталей та вузлів); закріплення монтажних проводів та кінців радіодеталей на контактних пелюстках; пайку або електрозварювання з’єднань; контроль якості виконаних робіт.

В умовах серійного та масового виробництва широко застосовується ескізно-операційна технологія складання і монтажу радіоелектронної апаратури. Ескізно-операційна технологія передбачає розділення всього процесу складання і монтажу радіоелектронної апаратури на окремі прості операції, на яких використовуються виконавці більш низької кваліфікації, ніж виконавці всього процесу. Вона дає змогу підвищити виробництво праці, якості продукції, а також знизити розрядності праці.

При розробці ескізно-операційної технології на кожну операцію складається технологічна карта, яка включає ескіз, короткий опис праці, перелік деталей і використовуваних матеріалів. Ескіз повинен показувати ту частину складання чи монтажу, яка виконується на даній операції. Він включає необхідність користування складальними кресленнями, монтажними схемами, а також детальним описом роботи.

Короткий опис праці, який дається в технологічній карті, повинен вказувати об’єм та послідовність її виконання. Крім того, опис праці пояснює і уточнює деякі деталі складально-монтажного процесу, який важко показати на ескізу.

При розробці ескізно-операційної технології, операції процесу роблять рівними або кратними по тривалості, що дає змогу швидкому переходу на серійний або масовий поточний метод виробництва. Проектуванню ескізно-операційної технології передує розробка розгорнутої технологічної відомості послідовності складання і монтажу на ряд послідовних елементарних робіт – технологічних переходів.

Технологічна відомість дозволяє швидко формувати технологічні операції необхідної трудомісткості, визначати номенклатуру необхідного обладнання, інструменту, допоміжних матеріалів, а також полегшує визначення загальної трудомісткості складально-монтажних робіт.

Трудомісткість виробництва складальних одиниць РЕА може бути представлена в такому співвідношенні: механообробка - 8-15%, збірка - 15-20%, електричний монтаж - 40-60%, наладка - 20-25%.

Отже, основними конструктивно-технологічними завданнями виробництва РЕА є: розробка ІС на рівні осередків і складальних одиниць та вдосконалення технології їх виготовлення, підвищення щільності компонування навісних елементів на ПП і щільності друкованого монтажу;, розвиток автоматизованих та автоматичних методів, засобів налагодження і регулювання апаратури складних РТС, створення гнучких виробничих виробництв (ГАП).

Контроль якості оформлюється згідно з вимогами стандарту ГОСТ 3.1502-85, містить всі види контрольних робіт у послідовності їх виконання.

-

перевірити складений виріб на відповідність складальному кресленню або еталонному зразку, звернути увагу на встановлення трансформатора, плати, мікросхем;

-

перевірити надійність механічного кріплення складальних одиниць. Всі різьбові з'єднання повинні бути затягнуті до упора;

-

перевірити цілісність елементів кріплення. Неприпустимі зривання рЬьби та шліців у гвинтів та граней у гайок;

-

перевірити наявність механічних ушкоджень. Неприпустимі подряпини, вм'ятини на шасі та складальних одиницях.

60. Методи аналізу техніко-економічних і організаційно-технологічних показників дільниць, цехів в залежності від типу виробництва.

(ну не знайшов, sorry.)

61. Особливості виробничих процесів проведення заливки, просочування, обволікування та герметизації виробів РЕА. (стр 115, 123 Osnovy_konstruir_tehnologii_proizv_elektronn_el)

Заливка - технологічний процес заповнення електроізоляційними матеріалами та компаундами вільного проміжку між деталлю чи приладом, що заливається, та стінками герметичного або негерметичного корпусу.

Просочення – заповнення тріщин, пустот, пор та капілярів в ізоляційних матеріалах та проміжків між елементами негігроскопічних електроізоляційних матеріалів.

В залежності від в'язкості просочувальної сполуки, габаритів виробів, що просочуються, потрібної глибини просочення просочування може здійснюватись такими способами: Відкрите просочування ; Гаряче занурення ; Вакуумне просочування; Просочування під надлишковим тиском; Циклічне просочування ;

Обволікування - технологічний процес нанесення негігроскопічного або гігроскопічного покриття на поверхню деталі вузла або приладу. Проводять на звичайних виливальних машинах або гідропресах з вишивальними пристосуваннями. Метод доцільно використовувати При масовому виробництві радіодеталей.

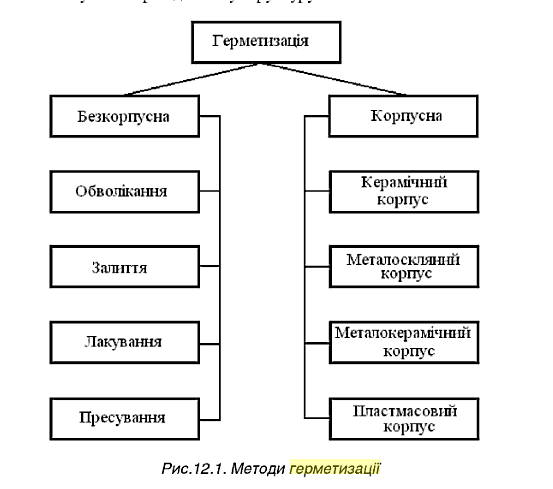

Герметизація ізоляція радіоелектронного виробу від впливу зовнішнього оточуючого середовища шляхом створення навколо нього вакуум-щільної оболонки що не пропускає повітря Ця оболонка захищає вироби від зовнішнього середовища, покращує умови експлуатації, робить роботу вузлів або виробів більш стабільною та довговічною.

Герметизація, як засіб вологозахисту особливо доцільна дм деталей та вузлів, що працюють в умовах різких змін температури, вологості та тиску.

Герметизації підлягають конденсатори постійної ємності, трансформатори, дроселі, контури, дротові резистори, кварцові резонатори, напівпровідникові прилади.

Способи герметизації:1 Помістити радіодеталі у вакуум-щільний кожух з металу, скла або кераміки.

2) Герметизація у кожух з поєднуванням заливки, просочування, обволакування.

3) Опресування термореактивними та термопластичними пластмасами.

Технічний контроль виконання та випробування просочувальних робіт: Для отримання високої якості просочувальних робіт необхідний постійний контроль:

-

виконання просочувальних робіт – контроль стану просочувальних матеріалів на кислотність, в'язкість, наявність сторонніх домішок.

-

контроль режимів виконання просочувальних робіт: t°, тиск, тривалість просочування.

-

контроль якості просочених виробів: якість сушення, глибина проникнення просочувальної сполуки.

62. Аналіз причин виникнення виробничих дефектів в процесі герметизації РЕА. Шляхи покращення якості продукції.

Причини: удари, вібрація, порушення умов виробництва, потрапляння сторонніх домішок.

Шляхи покращення якості: Виготовлення корпусу герметичного кожуху; Перевірка на герметичність ; Виготовлення деталей герметичного кожуху…

Удосконалення технології виробництва. Всі заходи в цій області опираються не лише на останні досягнення науки, а й в значній мірі на отриманий досвід у виробництві продукції. Боротьба за удосконалення техноогії вигоовлення проводиться з метою отримання однорідної (тобто більш надійної) продукції.

Автоматизація виробництва забезпечує високу степінь однорідності продукції, отже відповідно і високу надійність виробу. Наприклад при автоматизованому процесі герметизації імовірність пробілів при нанесенні герметика значно менша.

Технологічні (тренувальні) прогони проводяться з метою виявлення прихованих виробничих дефектів і причин їх виникнення. Крім тренувальнихпрогонів з умовами близькими до експлуатації, можуть використовуватись прискорені прогони з тяжкими умовами роботи. В таких випадках постає питання вибору правильного режиму прогону, щоб повністю виявити «слабкі» елементи і при цьому не погіршити якість «нормальних» елементів

Статистичне регулювання якості продукції.

63. Роль метрологічного устаткування, що використовується у виробничому процесі складання і наладки РЕА.

Метрологічне забезпечення виробництва і завдання служби головного метролога на підприємстві

Метрологічне забезпечення виробництва включає в себе всі роботи, пов'язані із забезпеченням єдності і необхідної точності вимірювань відповідно до прийнятої на підприємстві технологією виробництва та вимогами до якості продукції, що випускається.

Основними обов'язками метрологічної служби є:

1. Забезпечення єдності і необхідної точності вимірювань, підвищення рівня метрологічного забезпечення підприємства.

2. Впровадження у практику роботи підприємства сучасних методів і засобів вимірювань та випробувань, спрямоване на підвищення ефективності виробництва, технічного рівня і якості продукції.

3. Організація і проведення ремонту, метрологічної атестації та повірки засобів вимірювань та випробувань, що знаходяться в експлуатації на підприємстві.

4. Проведення метрологічної експертизи проектів нормативно-технічної, технологічної та конструкторської документації, яка розробляється на підприємстві, а також іншими організаціями за договорами з підприємством для використання на даному підприємстві.

5. Проведення робіт з метрологічного забезпечення підготовки виробництва до випуску нової продукції або освоєння нових технологічних процесів.

6. Участь в атестації випробувальних підрозділів, у роботі з підготовки продукції до сертифікації.

7. Здійснення метрологічного нагляду за станом та застосуванням засобів вимірювань та випробувань, за впровадженням і дотриманням метрологічних правил, вимог і норм, за метрологічним забезпеченням виробництва в цехах, ділянках і відділах підприємства.

8. Визначення оптимальної номенклатури методик і засобів вимірювань та випробувань, що відповідає вимогам нормативно-технічної, технологічної та конструкторської документації на продукцію, що випускається і забезпечує підвищення ефективності та безпеки виробництва.

9. Метрологічна атестація методик виконання вимірювань та випробувань, що розробляються на підприємстві або на його замовлення іншими організаціями для застосування на даному підприємстві.

10. Метрологічна атестація стандартних зразків підприємства складу та властивостей речовин і матеріалів, що розробляються на підприємстві або на його замовлення іншими організаціями для застосування на даному підприємстві.

11. Метрологічна атестація автоматизованих систем управління технологічними процесами та інформаційно-вимірювальних систем, що застосовуються в процесі виробництва або випробувань продукції.

12. Розробка програм метрологічної атестації нестандартизованих засобів вимірювань та випробувань, автоматизованих систем управління технологічними процесами, інформаційно-вимірювальних систем, стандартних зразків складу та властивостей речовин і матеріалів, розроблених на підприємстві або перевірка їх наявності та відповідності їх вимогам, що пред'являються при отриманні зазначених технічних засобів від їх розробника або виробника.