Пут оао «Енакиевский металлургический завод»

Предлагаемая технология для доменной печи №5 предусматривает вдувание до 200 кг ПУТ/т чугуна. Принимая коэффициент замены кокса альтернативным топливом 0,8 (в зависимости от различных технологических факторов, важнейшим из которых является качество применяемого топлива, в частности содержание в нем золы, серы, теплота сгорания угля, на практике данная величина принимает значения от 0,7 до 1,4), имеем 160 кг/т экономии кокса, что позволит сократить расход кокса до 300 кг/т чугуна. Повышение качества загружаемого материала даст дополнительную экономию кокса 5-10%. Учитывая перспективу работы Енакиевской агломерационной фабрики, уместным является сопутствующая корректировка для данной технологии шихтового режима (агломерат + окатыши). Качественно подготовленный прочный материал будет давать меньше выноса пыли при загрузке в печь.

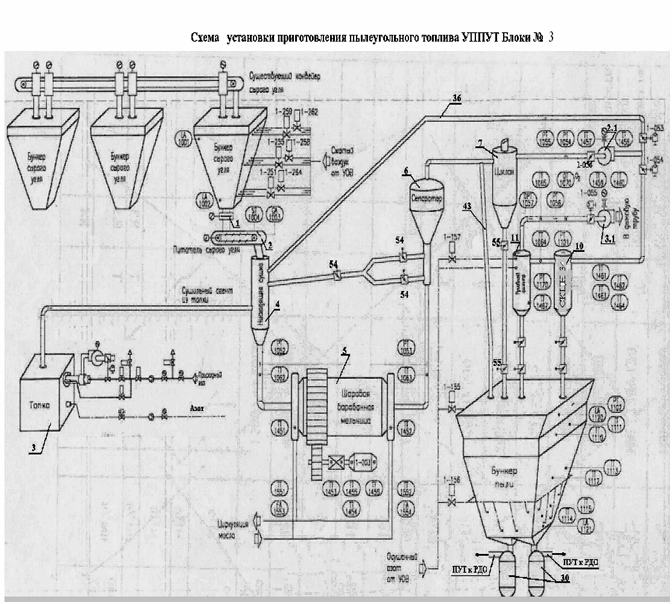

Рисунок 9 Схема установки приготовления пылеугольного топлива УППУТ ОАО "ЕМЗ"

Рассмотрим работу системы пылеприготовления. Через шиберный затвор (поз. 1) сырой уголь поступает в питатель сырого угля (поз. 2), регулирующий подачу угля в шаровую мельницу (поз. 5). Затем уголь поступает в устройство для нисходящей сушки (поз. 4).

К этому устройству подводятся дымовые газы из топки (поз. 3), запыленный воздух от вентилятора линии рециркуляции и возврат крупной фракции пыли от сепаратора (поз. 6).

В устройстве для нисходящей сушки во время совместного продвижения сверху вниз сырого угля и сушильного агента мы имеем частичное удаление влаги из угля.

Газовоздушная смесь получается в результате сжигания природного газа в топке с добавлением азота в топку. Она имеет температуру 600-800 С и по трубопроводу поступает в устройство для нисходящей сушки (поз. 4).

Затем смесь угля и сушильного агента поступает в шаровую барабанную мельницу (поз. 5), в которой имеем размол угля и окончательное удаление влаги. Аэросмесь поступает в сепаратор (поз. 6), где крупные частицы пыли сепарируются и по тракту возврата поступают в устройство нисходящей сушки, а затем в мельницу для последнего помола.

Пылегазовая смесь содержит угольную пыль заданной тонины помола. Она из сепаратора (поз. 6) поступает в пылевой циклон (поз. 7). В циклоне угольная пыль отделяется от пылегазовой смеси и по трубопроводу ссыпается в бункер пыли.

Для повышения взрывобезопасности имеется трубопровод отвода газовоздушной смеси из бункера пыли (трубопровод поз. 43).

Из пылевого циклона (поз. 7) малозапыленная пылегазовая смесь по трубопроводу поступает в вентилятор ВВДН-17 (мех. 2.1), который обеспечивает циркуляцию смеси в системе пылеприготовления.

От мельничного вентилятора ВВДН-17 часть смеси по линии рециркуляции (поз. 36) подаётся в устройство для нисходящей сушки (поз. 4). Другая часть состоит из паров влаги, угольной пыли, присоса воздуха в систему, азота подаётся на двухступенчатую газоочистку. Количество пылегазовой смеси регулируется клапаном 1-054.

Система очистки сушильного агента является ступенчатой – через циклон СКЦН-34 (поз. 10) и через рукавный фильтр (поз. 11) .

После очистки пылегазовоздушная смесь (избыток сушильного агента) при помощи дымососа (мех. 3.1), через дымовую трубу выбрасывается в атмосферу. Отделенная в циклоне и рукавном фильтре угольная пыль ссыпается в бункер пыли.

В бункере запаса угольная пыль откачивается в бункеры распределительно-дозировочных отделений с помощью откачивающих насосов (поз. 30). В качестве транспортирующего агента используется очищенный и сухой воздух в смеси с азотом.

Управление клапанами пневмокамерного насоса осуществляется с центрального пульта управления. Откачивающий насос работает от АСУ в автоматическом и дистанционном режиме.

На блоке пылеприготовления установлены два насоса. Они работают раздельно: один из насосов загружается пылью, другой в это время разгружается.

Угольная пыль из отделения пылеприготовления на РДО может транспортироваться по четырем пылепроводам от каждого насоса на любой блок любого РДО.

Проанализировав имеющиеся различные конструкции участков для приготовления ПУТ можно отметить что существующий участок комбината им. «Ильича» вполне удовлетворяет современным требованиям развития науки и техники, поэтому и принимаем его в качестве базового. Для устранения недостатков , так называемых «узких» мест предлагаю:

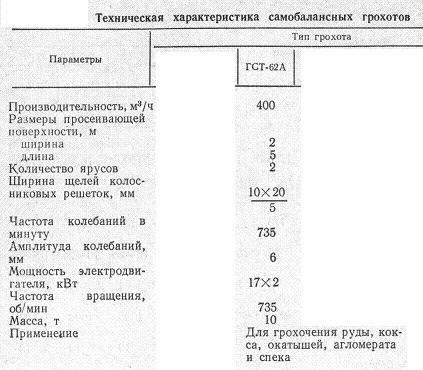

- заменить устаревшей конструкции простой вибрационный грохот устаревшей конструкции , используемого для отсева угольной пыли при подачи ее в бункер угольной пыли из тканевого рукавного пылеуловителя , на более современный самобалансный грохот типа ГСТ- 62А (рисунок 9). В отличие от простого вибрационного грохота самобалансный грохот исключает влияние центробежных сил инерции от масс противовесов и короба с грузом, что облегчает условия работы валов и их подшипниковых опор, тем самым увеличивая срок службы машины.

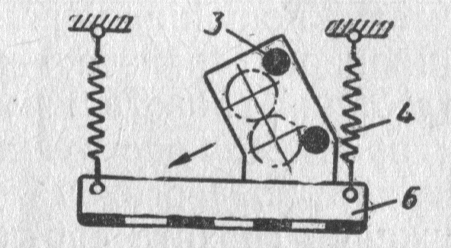

Производительность данного грохота аналогична производительности установленного в настоящее время вибрационного грохота. Схема самобалансного грохота приведена на рисунке 6 . Самобалансный грохот имеет два дебаланса, вращающиеся с одинаковой скоростью в противоположных направлениях. Благодаря этому результирующая центробежная сила, следовательно и траектория движения короба, направлена вдоль прямой линии, нормальной к линии центов дисков дебалансов.

3 - диск; 4 – подвеска; 6 – короб;

Рисунок 10– Схема кинематическая самобалансного грохота угольной пыли

- вместо существующих ленточных питаталей установить более надежные дисковые тарельчатые питатели

Питатель дисковый, рабочим органом которого является вращающийся диск, используют для выдачи из бункера регулируемого количества сыпучего материала.

Питатель дисковый устанавливается под

бункером, имеющим в нижней части секторный

вырез, через который сыпучие материалы

выгружаются на вращающийся диск, откуда

скребком сбрасываются на ленточный

конвейер.![]()

Основные технические данные питателя дискового ДТ-25: