Проектирование штампованных поковок

.pdf

21

-на отклонения от прямолинейности. Устанавливаются на

размеры поковки стержневого типа (удлинение |

поковки) |

при |

||||

LID{B) > 2, перпендикулярные плоскости разъема, также по табл. 5 |

||||||

ГОСТ 7505-89; |

|

|

|

|

|

|

- |

на "отклонение |

межосевого |

расстояния. |

|

Назначаются |

на |

размеры |

диаметров |

наружных |

выступов |

и |

отверстий |

с |

параллельными осями, независимо от способа штамповки.

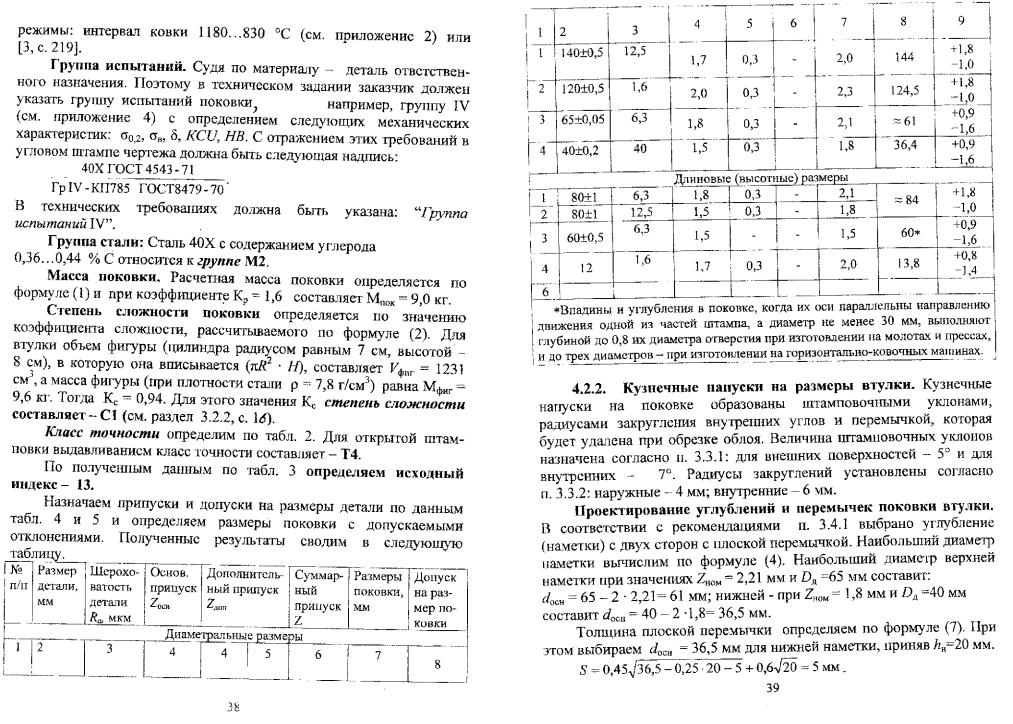

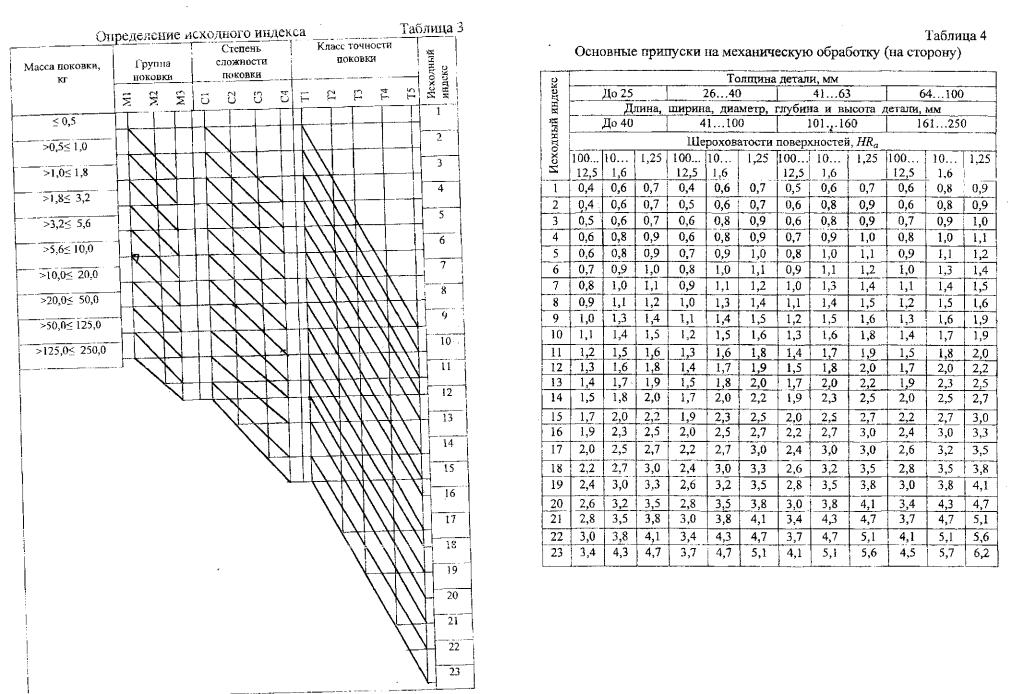

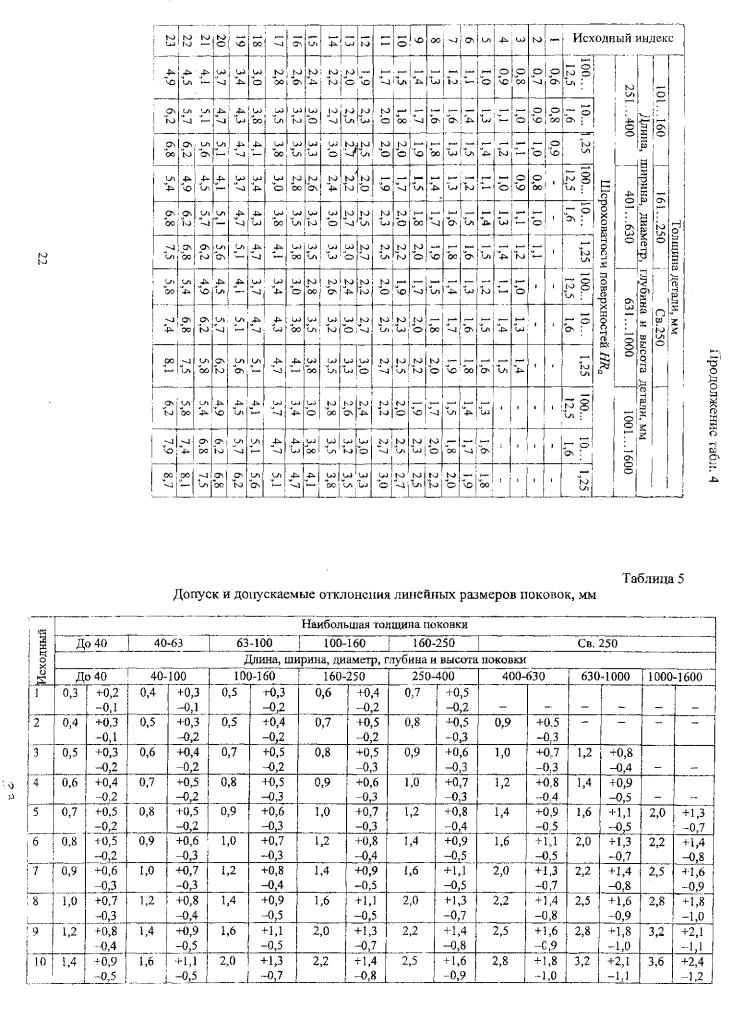

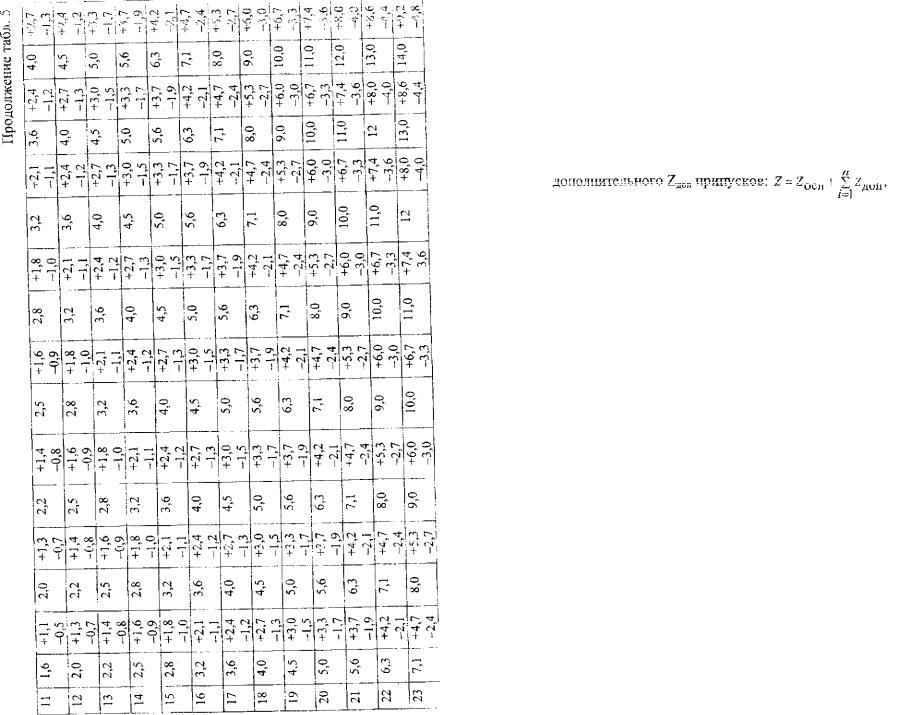

Общий припуск определяется суммированием основного Z 0 C H и

где п - число дополнительных припусков на одну поверхность.

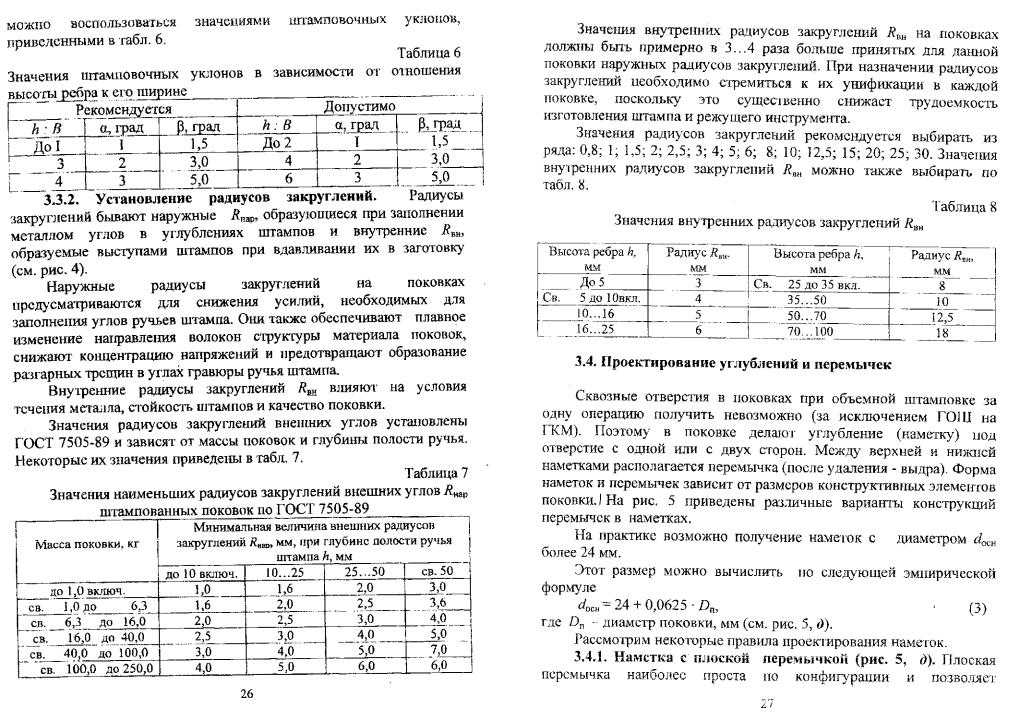

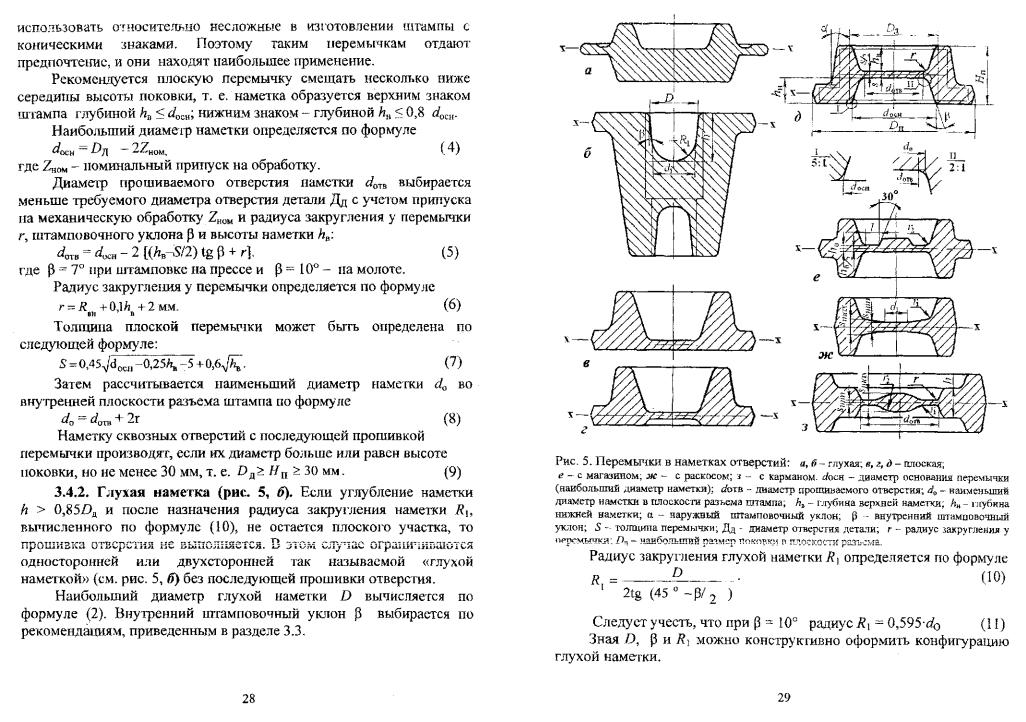

3.3. Назначение кузнечных напусков

Напуск - увеличение припуска с целью упрощения конфигурации поковки из-за невозможности или нерентабельности ее изготовления. Кузнечные напуски образуются на поковке штамповочными уклонами, радиусами закругления внутренних углов, не пробитой перемычкой в отверстиях и. назначаются на тс поверхности детали, которые невозможно получить операциями штамповки. Такими элементами детали могут быть:

-проточки, расположенные в плоскостях, перпендикулярных к направлению перемещения подвижной части штампа;

-выступы и углубления, которые целесообразно выполнить при последующей механической обработке;

-небольшие канавки и отверстия малого диаметра и т. д.

3.3.1. Назначение штамповочных уклонов. Для облегчения извлечения поковки из ручья на все поверхности, перпендикулярные плоскости разъема, назначаются штамповочные уклоны: наружные а и внутренние (3 (см. рис. 4). Внутренние уклоны выполняются несколько большими, чем наружные, так как поковка при остывании уменьшает свои размеры и охватывает выступы штамповочного ручья, затрудняя извлечение поковки из штампа.

Штамповочные уклоны назначаются но ГОСТ 7505-89 на все вертикальные поверхности поковок. Их величину рекомендуется принимать при штамповке на молотах равными 7° для внешних, и 10°

для внутренних |

поверхностей, |

а при |

штамповке |

на |

прессах с |

выталкивателем |

соответственно |

- 5° и |

7°. Однако |

при |

проектиро |

вании поковок, штампуемых на КЛИП выдавливанием (см. рис. 4, в),

25

крупных поковок размером более 750 мм или, наоборот, увеличение до 2:1 для мелких поковок сложных форм размером менее 50 мм.

4.Чертёж поковки допускается выполнять на копии чертежа детали, при этом подписи разработчика поковки и нормоконтролера помещают под основной надписью.

5.Система простановки размеров поковки должна соответствовать системе простановки размеров детали и учитывать:

а) исходные базы механической обработки; б) удобство проверки величины припуска путем сравнения

размеров на чертеже поковки с размерами готовой детали; в) простоту разметки поковки при контроле.

На чертеже поковки не рекомендуется указывать размеры напуска и размеры, определяющие положение линии разъема на поковке, а также не следует проставлять размеры от линии разъема. Все размеры на чертеже поковки проставляются с допусками, что необходимо для контроля поковок.

6.На чертеже поковки допускается наносить под размерной линией поковки размеры детали в круглых скобках или же проставлять величины припусков отдельными выносными и размерными линиями.

7.Расположение плоскости разъема формообразующих поверхностей штампа следует изображать тонкой штрихпунктирной линией, обозначенной на концах знаком х— —х.

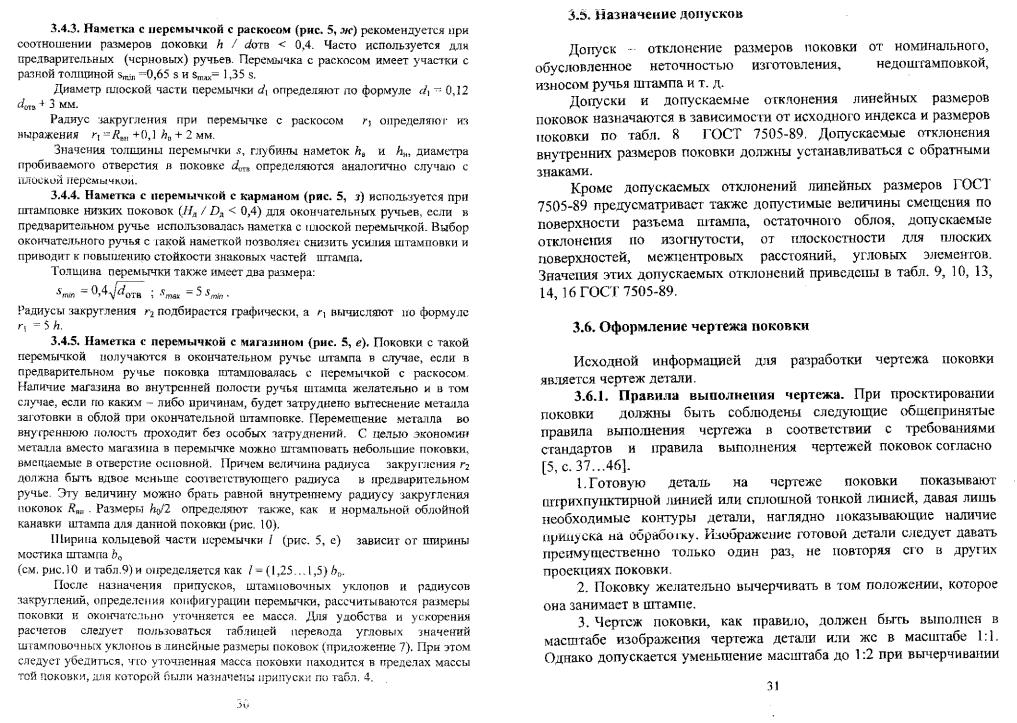

3.6.2.Базы механической обработки. При обработке поковок на металлорежущих станках они должны занимать определенное положение относительно механизмов станка, осуществляющих движения резания (подачи и главное движение). Процесс придания определенного положения заготовке на станке называется базированием (ГОСТ 21495 - 76).

От правильного базирования (ориентации) поковок при их механической обработке зависят: точность взаимного расположения обрабатываемых поверхностей; фактическая точность обрабатываемых линейных размеров; сложность используемых приспособлений, режущих и измерительных инструментов; производительность обработки и т. д.

Кроме рационального базирования необходимо также обеспечить неподвижность заготовки, например, на столе фрезерного или сверлильного станка, или только вращательное движение при

обработке на токарных станках. Закрепление поковок на металлорежущих станках осуществляют за отдельные поверхности на заготовке, которые называются технологическими базами или же

базами механической обработки. В качестве баз рекомендуется выбирать поверхности поковки простой формы (плоскости, цилиндры), участки с минимальными штамповочными уклонами и допусками. При обработке более сложных по конфигурации поковок базами для обработки могут служить оси цилиндрических поверхностей. Базовые поверхности должны быть образованы одной половиной штампа. Базовые поверхности должны быть удобными для установки и фиксации в приспособлениях при механической

обработке. В |

некоторых случаях для этой цели на поковке |

создаются |

||

специальные |

выступы |

(напуски). |

Базовые поверхности |

за одну |

установку поковки на |

станке |

должны обеспечить |

обработку |

|

нескольких поверхностей. Не рекомендуется в качестве баз выбирать поверхности поковки, на которые выходит облой.

Базы механической обработки (точнее их опорные точки) указываются на чертеже поковки условными знаками (рис. 6).

|

Рис. 6. Условное изображение |

|

1 ° , |

опорных точек на видах: а - для |

|

вида сбоку; б - для вида сверху |

||

|

а6

Пример простановки базовых поверхностей на чертежах поковки приведен на рис. 7. На чертеже поковки также указывается и измерительная база. Измерительной базой, согласно ГОСТ 21495-76, называется поверхность, исполь зуемая для определения положения заготовки относительно средств измерений. Эти базы обозначают зачерненным треугольником (рис. 7).

Рис. 7. Пример простановки базовых поверхностей на чертеже поковки

33

На чертежах, выполненных на ПЭВМ, треугольники не зачерняют. Рамку соединяют с базой сплошной тонкой линией. Размеры на поковке проставляют от базы механической обработки.

3.7. Составление технических требований [8]

Чертеж поковки должен содержать основные технические требования, которые располагают над основной надписью (угловым штампом) чертежа. Содержание технических требований рекомендуется располагать в следующей последовательности:

1) термообработка и твердость; режим термической обработки устанавливается предприятием-изготовителем;

2)класс точности изготовления;

3)степень сложности поковки;

4)группа стали;

5)исходный индекс;

6)группу по видам испытаний;

7)категорию прочности;

8)вид нагрева под штамповку;

9)тип штамповочного оборудования; 10) допускаемая величина заусенца;

11) допускаемая величина смещения штампов;

12) точность неоговоренных размеров поковки, допуски по

несоосности прошиваемых в поковках наметок к внешним контурам поковки;

13)опускаемые отклонения по изогнутости, неплоскостности и непрямолинейности (для плоских поверхностей), а также радиальному биению (для цилиндрических поверхностей);

14)неуказанные на чертеже радиусы закруглений и штамповочные уклоны.

Кроме того, в соответствии с ГОСТ 8479-70, на чертеже поковки общего назначения диаметром (толщиной) до 800 мм из конструкционной углеродистой, низколегированной и легированной

сталей, должны быть изложены технические требования, регламентирующие отношения между потребителем и изготовителем поковок. К ним относятся:

1)способ очистки поверхности поковок от окалины;

2)допустимая величина остатков облоя после обрезки;

3) глубина внешних дефектов и дефектов формы (коробление, кривизна, несоосность отверстий и сечений).

Сюда же относятся данные о группе поковок по видам испытаний и категории прочности, которые указываются в угловом штампе или в технических требованиях.

По требованию заказчика в технические требования могут быть включены:

1)указания мест маркировки;

2)указания мест отпечатка при испытании твердости;

3)указания мест вырезки образцов для механических

испытаний.

Место маркировки (клеймения) желательно указать на необрабатываемой поверхности или же с учетом последовательности механической обработки с тем, чтобы снятие клейменой поверхности производилось после перенесения клейма на ранее обработанную поверхность. Содержание маркировки приведено в [8, с. 12, табл.5].

Место отпечатка твердости следует указать на плоской поверхности (желательно необрабатываемой), учитывая удобства укладки поковки на стол пресса Бринелля для испытания твердости.

Заготовки для образцов могут быть взяты путем вырезки из поковки или специальной пробы, отдельно откованной из металла той же плавки и по режиму, аналогичному для поковок. При этом проба должна пройти термическую обработку совместно с партией поковок. Количество образцов дм механических испытаний от каждой пробы должно быть: один - на растяжение, два - на ударную вязкость. Размер образцов - 10 х 10 х 70 мм. Пример оформления чертежа поковки приведен на рис. 9.

4.Пример проектирования штампованной поковки

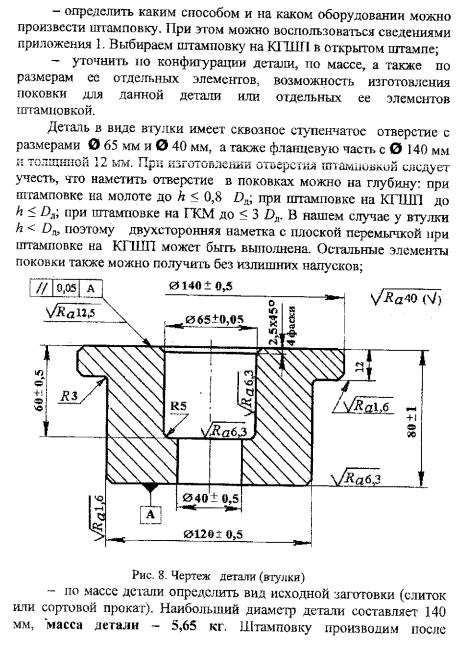

Вкачестве примера приведем проектирование и расчет поковки для детали типа "втулка", чертеж которой представлен на рис. 8.

4.1.Отработка втулки на технологичность

Прежде чем приступить к расчету и проектированию поковки необходимо деталь отработать на технологичность:

35

34

предварительной осадки, поэтому выбираем прутковую заготовку, у которой диаметр будет меньше, чем диаметр поковки.

- по марке стали оценить ковкость. На чертеже детали указана

марка |

материала: |

Сталь 40Х ГОСТ 4543 |

- 71. Ковкость |

сталей |

|

можно |

определить |

для |

отожженного |

состояния по |

данным |

[3, с. |

132... 142]. Сталь |

40Х в интервале температур испытания |

|||

700... 1200 °С имеет ковкость в пределах Kv = 0,44....4,17 %/МПа

[3, с. 133]. Эти значения К¥ характеризуют отличную ковкость стали 40Х (см. табл. 1) при ковочных температурах.

4.2. Расчет (назначение) допусков и допускаемых отклонений и припусков на поковку втулки

Для расчета и проектирования детали исходной информацией является чертеж детали с техническими требованиями, техническое задание на изготовление поковки. Рассмотрим выполнение расчета поковки в следующей последовательности.

Пример. Деталь типа "втулка" (см. рис. 8).

Исходные данные по детали:

—материал - сталь 40Х ГОСТ 4543-71;

—масса детали - 5,65 кг;

—нагрев заготовок - индукционный;

—штамповочное оборудование - КПГШ;

—штамповка - открытая;

—тип производства - серийное.

4.2.1. Расчет поковки.

Характеристика материала. Сталь 40Х относится к легированным конструкционным (хромистым) сталям с содержанием

0,36...0,44 % С; 0,1...0,37 % |

Si; 0,5...0,8 % Мл; 0,8... 1,1 % Сг |

||||

[3, с. |

14]. В отожженном состоянии Сталь 40Х имеет: твердость 217 |

||||

НВ |

[9, с. 65; |

ГОСТ 4543 - |

71]. Сталь применяется в термически |

||

обработанном |

состоянии. |

Хром |

значительно |

увеличивает |

|

прокаливаемость стали. Сталь улучшаемая: температура закалки £ з а к = 860 °С (закалка в масло), отпуск при температуре /о т а = 500 °С.

Механические |

свойства |

после термообработки: |

о"о,2 - 785 МПа; |

|

ов = 980 МПа; |

8 - 1 0 %; |

у = 45 %; KCU = 59 Дж/см2 ; 385...420 НВ |

||

[3, с. 18; 9, с. 67]. Таким образом, |

после термообработки категория |

|||

прочности составляет КП785 (см. |

приложение 3). |

Технологические |

||

36

37