РГР_Пневмопривод_и_пневмоавтоматика_Белов_ЕЛ

.pdf

ФГБОУ ВО «Чувашская государственная сельскохозяйственная академия»

Кафедра «Механизация, электрификация и автоматизация сельскохозяйственного производства»

Методические указания для выполнения расчетно-

графической (самостоятельной) работы

ПНЕВМОПРИВОД И ПНЕВМОАВТОМАТИКА

Направление подготовки 35.03.06 Агроинженерия

Чебоксары – 2015

Методические указания и варианты контрольных заданий по дисциплине «Пневмопривод и пневмоавтоматика» для студентов всех форм обучения направления подготовки 35.03.06 Агроинженерия.

Cодержит варианты контрольных заданий, типовые схемы

автоматического управления пневмоприводами и пример решения

типовой задачи.

Составитель: Белов Е.Л. – к.т.н., доцент

© ФГБОУ ВО Чувашская ГСХА,

Белов Евгений Леонидович, 2015

2

Введение

В программу подготовки инженеров по направлению подготовки Агроинженерия (профили «Электрооборудование и электротехнологии», «Технологическое оборудование для хранения и переработки сельскохозяйственной продукции») входит выполнение контрольного задания по дисциплине «Пневмопривод и пневмоавтоматика». Целью его является приобретение студентами практических навыков по составлению и расчету простых схем пневмоприводов, содержащих средства автоматики и аппараты кондиционирования воздуха.

1. Содержание контрольного задания

Составить схему пневмопривода, предусмотрев кондиционирование воздуха, с цилиндром одностороннего действия или двустороннего действия с двусторонним штоком (в зависимости от варианта задания по табл. 1). Номер варианта соответствует порядковому номеру студента в списке группы (очной формы обучения) или последней цифре шифра для студентов заочной формы обучения.

Для составленной схемы рассчитать массовый расход и скорость перемещения поршня в соответствии с данными табл. 2. В табл. 2 приняты следующие обозначения: l1 – длина трубопроводов до распределителя; l2 – длина трубопроводов между распределителем и пневмоцилиндром; l3 – длина трубопроводов после пневмоцилиндра; p0 – подводимое давление; DП – диаметр поршня; F – сила полезного сопротивления, приложенная к поршню; D – диаметр труб; dш – диаметр штока; Э – эквивалентная шероховатость труб; ζФ –

3

коэффициент местного сопротивления фильтра; ζр – коэффициент местного сопротивления распределителя; ζв – коэффициент местного сопротивления вентиля. Коэффициент местного сопротивления маслораспылителя принять равным ζм = 21. Температуру воздуха принять 20ºС.

2. Варианты контрольных заданий

Таблица 1

Номер |

Источник |

|

Тип |

Управление распределителем |

|

|

Варианта |

энергии |

|

распределит |

|

|

|

|

|

|

еля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

|

3 |

4 |

|

|

|

|

|

|

|

|

|

|

|

Схемы с цилиндром одностороннего действия |

|

|||

|

|

|

|

|||

1 |

Компрессор |

|

3/2 |

Электропневматическое повышением давления |

||

|

|

|

|

с ручным дублированием |

|

|

2 |

Магистраль |

|

3/3 |

Электромагнитное с ручным дублированием |

||

|

|

|

|

|

||

3 |

Компрессор |

|

4/2 |

Электропневматическое повышением давления |

||

|

|

|

|

без ручного дублирования |

|

|

4 |

Аккумулятор |

|

4/3 |

Пневматическое повышением давления |

|

|

|

|

|

|

|

|

|

5 |

Магистраль |

|

4/2 |

Пневматическое понижением давления |

|

|

|

|

|

|

|

||

6 |

Компрессор |

|

3/2 |

Электропневматическое понижением давления |

||

|

|

|

|

|

||

7 |

Аккумулятор |

|

4/2 |

Электромагнитное с ручным дублированием |

||

|

|

|

|

|

|

|

8 |

Магистраль |

|

3/2 |

Пневматическое понижением давления |

|

|

|

|

|

|

|

|

|

9 |

Компрессор |

|

3/2 |

Электропневматическое |

с |

ручным |

|

|

|

|

дублированием |

|

|

10 |

Аккумулятор |

|

3/2 |

Пневматическое повышением давления |

|

|

|

|

|

|

|

|

|

|

|

Схемы с цилиндром двустороннего действия |

|

|||

|

|

|

|

|

||

11 |

Компрессор |

|

5/2 |

Пневматическое повышением давления |

|

|

|

|

|

|

|

|

|

12 |

Магистраль |

|

4/2 |

Пневматическое понижением давления |

|

|

|

|

|

|

|

||

13 |

Аккумулятор |

|

5/2 |

Электромагнитное с ручным дублированием |

||

14 |

Компрессор |

|

4/2 |

Электромагнитное без ручного дублирования |

||

15 |

Магистраль |

|

5/2 |

Электропневматическое повышением давления |

||

|

|

|

|

без ручного дублирования |

|

|

16 |

Аккумулятор |

|

4/3 |

Электропневматическое |

понижением давления |

|

|

|

|

|

без ручного дублирования |

|

|

17 |

Компрессор |

|

4/2 |

Электропневматическое понижением давления |

||

|

|

|

|

с ручным дублированием |

|

|

18 |

Магистраль |

|

4/2 |

Электропневматическое повышением давления |

||

|

|

|

|

с ручным дублированием |

|

|

19 |

Аккумулятор |

|

5/2 |

Пневматическое повышением давления |

|

|

|

|

|

|

|

|

|

20 |

Компрессор |

|

4/3 |

Пневматическое понижением давления |

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

№ |

p0 |

l1 |

l2 |

l3 |

DП |

F |

D |

dш |

Э |

ζф |

ζр |

|

ζв |

|

вар. |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

МПа |

м |

м |

м |

мм |

кН |

мм |

мм |

мм |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

|

13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

0,4 |

5 |

10 |

- |

100 |

0,9 |

10 |

- |

0,01 |

15 |

12 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

0,6 |

4 |

9 |

- |

50 |

0,3 |

12 |

- |

0,02 |

16 |

18 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

0,3 |

4 |

8 |

- |

40 |

0,2 |

10 |

- |

0,01 |

17 |

13 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

0,45 |

6 |

9 |

- |

25 |

0,15 |

8 |

- |

0,03 |

18 |

16 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

0,63 |

2 |

5 |

- |

100 |

0,4 |

10 |

- |

0,02 |

10 |

14 |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

0,5 |

5 |

6 |

- |

80 |

0,45 |

14 |

- |

0,01 |

15 |

17 |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

0,6 |

4 |

9 |

- |

125 |

1 |

8 |

- |

0,015 |

16 |

15 |

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

0,55 |

3 |

5 |

- |

63 |

0,4 |

10 |

- |

0,025 |

17 |

11 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

0,9 |

6 |

8 |

- |

32 |

0,6 |

16 |

- |

0,03 |

18 |

12 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

0,4 |

4 |

10 |

- |

80 |

0,5 |

10 |

- |

0,02 |

15 |

17 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

0,45 |

5 |

3 |

3 |

25 |

0,15 |

10 |

10 |

0,03 |

17 |

18 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

0,6 |

7 |

2 |

4 |

32 |

0,3 |

10 |

10 |

0,03 |

17 |

14 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13 |

0,3 |

8 |

4 |

2 |

40 |

0,2 |

12 |

12 |

0,015 |

10 |

12 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

0,4 |

2 |

5 |

3 |

50 |

0,4 |

14 |

16 |

0,01 |

11 |

13 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 |

0,9 |

4 |

2 |

3 |

63 |

1 |

12 |

16 |

0,02 |

12 |

14 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16 |

0,45 |

6 |

3 |

2 |

80 |

1,5 |

14 |

25 |

0,03 |

13 |

15 |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

0,5 |

4 |

3 |

2 |

100 |

3,5 |

12 |

25 |

0,01 |

18 |

16 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18 |

0,55 |

3 |

2 |

3 |

125 |

4 |

10 |

32 |

0,015 |

10 |

17 |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

0,43 |

5 |

2 |

2 |

160 |

8 |

14 |

40 |

0,01 |

11 |

18 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

0,58 |

3 |

1 |

4 |

200 |

1,3 |

8 |

50 |

0,02 |

12 |

19 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5

3. Расчет скорости перемещения поршня пневмоцилиндра (пример

решения задачи)

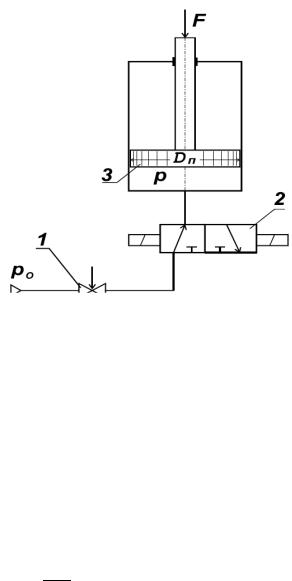

На рис. 1 показана расчетная схема магистрального пневмопривода,

содержащая вентиль 1 (ζв = 5), распределитель 2 (ζр = 12) и пневмоцилиндр с поршнем 3.

Рисунок 1

Диаметр поршня Dп = 100 мм. Сила полезного сопротивления, приложенная к поршню, F = 0,8 кН.

Общая длина труб диаметром D = 10 мм составляет l = 20 м, эквивалентная шероховатость труб Э = 0,01 мм. Температура воздуха 20 ºС; подводимое давление p0 = 0,63 МПа.

Определим скорость перемещения поршня Vп, пренебрегая силами трения.

Из уравнения расхода (Mр)

П = Мр ,

п

где ωп - площадь поршня, ρ -плотность воздуха в поршневой полости.

Площадь поршня равна |

п2 |

= |

∙0,12 |

= 0,785 ∙ 10−2 |

= м2. |

|

4 |

4 |

|||||

|

|

|

|

Считая в первом приближении процесс изотермическим, определим ρ по формуле

6

= р ,

где T = 293 К, R = 287 Дж/(кг·К), а давление в поршневой полости равно

|

|

р = р |

+ |

|

|

= 105 + |

|

|

|

800 |

|

= 2,02 ∙ 105 |

Па. |

||||||||||||||||||

|

|

П |

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

ат |

|

|

|

|

|

|

|

|

|

|

0,785 ∙ 10−2 |

|

|

|

|

|

|

|||||||||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2,02 ∙ 10−5 |

2,4кг |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

= |

|

. |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

287 ∙ 293 |

м3 |

|

|

|||||||||||||||

Массовый расход Мр найдем по формуле |

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

р2−р2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Мр = ∙ |

|

|

0 |

|

|

|

|

|

|

, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

сист−2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

|

= |

|

+ |

+ |

|

= |

|

|

20 |

|

+ 5 + 12 = 2000 + 17, |

|

||||||||||||||||||

|

|

|

|

|

|||||||||||||||||||||||||||

сист |

|

|

|

в |

|

|

р |

|

|

|

|

0,01 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

= |

|

2 |

= |

|

∙ 0,012 |

|

= 0,785 ∙ 10−4м2. |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

4 |

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Предположим, что газ в трубах движется при квадратичной зоне |

|||||||||||||||||||||||||||||||

сопротивления. Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

∆э |

0,25 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

= 0,11 |

|

|

|

= 0,0196; |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

ζсист = 39,2+17 = 56,2; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

М |

= 0,785 ∙ 10−4 |

|

|

|

|

|

|

|

|

6300002 ∙ 2020002 |

= 0.0211кг/с; |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

р |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

202000 |

|

|

||||

|

|

|

|

|

|

|

|

|

|

287 ∙ 293 56,2 − 2 |

63000 |

|

|

||||||||||||||||||

|

|

|

|

|

|

П = |

|

|

0,0211 |

|

|

= 1,12 |

м |

. |

|

|

|||||||||||||||

|

|

|

|

|

|

2,4 ∙ 0,785 ∙ 10−2 |

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|||||||||||||

Уточним наше решение. Проверим вначале правильность выбора формулы

для расчета λ. Для этого вычислим число Рейнольдса

|

|

|

∙ |

|

|

|

|

4М |

||

= |

тр |

|

= |

|

|

|

= |

р |

. |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|||||

|

|

|

|

|

тр |

|

|

|

|

|

7

При изотермическом процессе = |

|

= |

|

= 1,75 ∙ 10−5 |

кг/(м ∙ с) |

|

|||||

а |

а |

|

|

|

|

|

|

|

|

|

(здесь принято νа = 0,15∙10-4 м2/с – вязкость воздуха при ра = 98100 Па и Т = 293К).

Тогда Re = 1.53∙105. Так как 1,53∙105 < 560 , то зона сопротивления в нашей задаче

∆э

доквадратичная. Коэффициент трения λ необходимо вычислять по обобщенной формуле

|

|

|

|

|

|

|

|

|

|

|

|

∆э |

|

|

|

68 |

|

|

0.25 |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

= 0,11 |

|

|

|

|

+ |

|

|

|

|

|

|

. |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

При Re =1,53 105 |

|

λ = 0,0215, |

коэффициент сопротивления системы ζсист. = |

||||||||||||||||||||||||||||

60, расход и скорость поршня практически не изменятся. |

|||||||||||||||||||||||||||||||

Проверим правомерность допущения об изотермичности течения. Вычислим |

|||||||||||||||||||||||||||||||

число Маха: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

= |

тр |

= |

|

|

|

|

|

|

|

|

= |

|

|

|

|

|

|

|

|

, |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

тр |

|

|

трр |

|

|

||||||||||||||||||

|

|

|

|

р |

. Для условий нашей задачи |

|

|

|

|

||||||||||||||||||||||

uде а = , = |

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

= |

0,0211 |

|

287 ∙ 293 |

|

|

|

|

= 0,313. |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

|

|

0,785 ∙ 10−4 ∙ 2,02 ∙ 105 |

|

|

|

|||||||||||||||||||||||||

|

|

1,4 |

|||||||||||||||||||||||||||||

Учитывая, что Т0, |

|

равное |

= |

|

1 + |

−1 |

2 |

|

= 293 1 + 0,2 + 0,3132 = |

||||||||||||||||||||||

|

|

|

|

||||||||||||||||||||||||||||

|

|

|

|

0 |

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

298,7 , изменилось незначительно, плотность ρ и скорость поршня тоже почти не изменяется (ρ = 2,36 кг/м3; Vп = 1,14м/с).

Опыт показывает, что при малых значениях числа Маха (М < 0,2) и скоростях воздуха до 100 м/с сжимаемость газа, как правило, можно не принимать во внимание.

8

4. Типовые схемы автоматического управления пневмоприводами

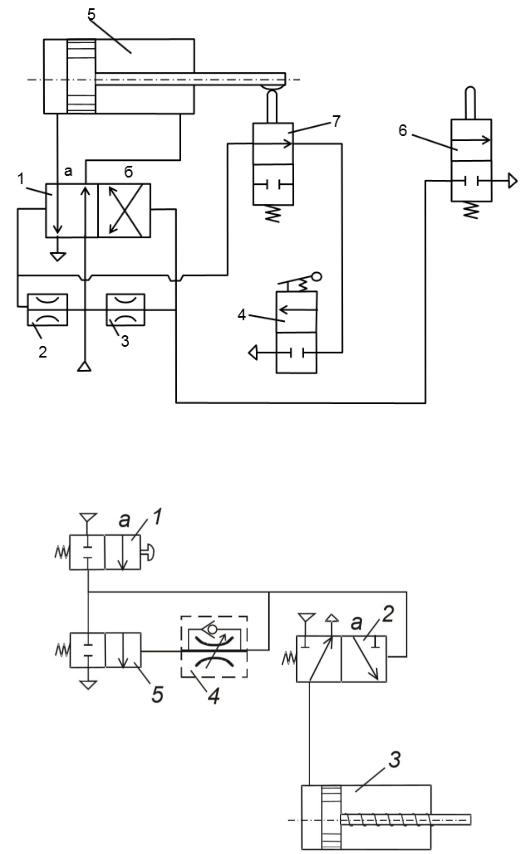

По типу автоматического управления пневмоприводы классифицируются следующим образом:

•с контролем по координате,

•с контролем по времени,

•с контролем по давлению в рабочей полости.

Автоматическое управление с контролем по координате положения рабочего органа осуществляется двумя способами: путем понижения давления и путем повышения давления.

Пример типовой схемы пневмопривода, управляемого по координате путем понижения давления, приведен на рис. 2.

На рис. 3 показана схема управления с контролем по времени. В этой схеме сигналы на переключение распределителей передаются с определенной задержкой.

Реализация способа управления с контролем по давлению в рабочей полости пневмоцилиндра осуществляется в типовых схемах зажимных устройств (рис. 4). В

этом случае назначением привода является получение определенного зажимного усилия.

9

Рисунок 2 - Типовая схема пневмопривода с автоматическим управлением по координате путем понижения давления: 1- главный распределитель; 2, 3 – нерегулируемые дроссели; 4 – тумблер; 5 – пневмоцилиндр; 6, 7 – конечные выключатели

Рисунок 3 - Схема пневмопривода с автоматическим управлением по времени выстоя поршня исполнительного устройства: 1 – пусковой тумблер; 2 – главный распределитель; 3

– пневмоцилиндр; 4 – регулируемый дроссель с обратным клапаном; 5 – двухлинейный

двухпозиционный распределитель

10