Практкум по ЭиСА-А4

.pdf

31

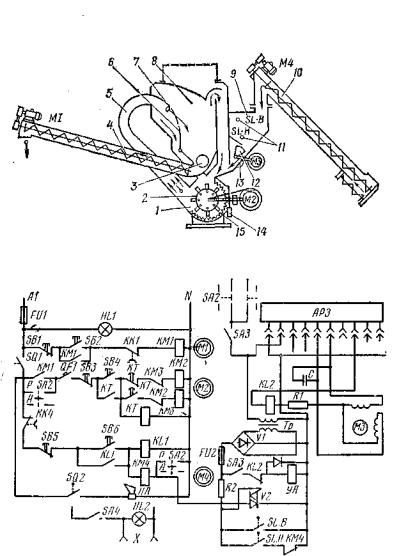

Рис. 2 Схема подключения и управления трех совместно работающих конвейеров: S7 и S 8 – тумблера шунтирования блокировок, V1...V3, R1…R3 – диоды и резисторы токоограничения сигнальных ламп H1… H3

Параллельно катушкам контакторов включены сигнальные лампы HL1…HL4, которые загораются при включении контакторов, сигнализируя тем самым о включении двигателя данного конвейера.

Остановку двигателя выполняют поочередным нажатием кнопок "стоп" SB5, SB3, SB1, чтобы исключить завал линии грузом и разгрузить от него конвейеры. Возможна общая остановка всех конвейеров кнопкой

SB1.

Рис. 3 Схема управления трехзвеньевым конвейером с диспетчерского пульта: SB - переключатели на три положения; О - от-

ключено; М – местное управление

Рис. 4. Принципиальная схема реверсивного управления двумя короткозамкнутыми электродвигателями

На рис. 3 приведена схема диспетчерского управления трехзвеньевым конвейером, предусматривающая местное управление каждым конвейером независимо от другого при опробовании и наладке. Предусмотрена последовательность, обеспечивающая пуск электродвигателей в направлении, обратном движению транспорти-

32

руемого груза.

Рис. 5 Принципиальная схема реверсивного управления АДКР

Основное управление режимами работы конвейерной линии осуществляется с помощью трех универсальных переключателей SA1 , SA2 , SA3. В положении ”М” переключателей предусмотрено местное управление каждым конвейером независимо от другого с помощью кнопочной станции SB4…SB5, SB7…SB8, SB9…SB10, что необходимо при ремонте и наладке. При

этом у переключателей SA1... SA3 замкнуты контакты 1 и 2.

В положении "Д" универсальных переключателей у первого из них (SA1) замкнуты контакты 2 и 3, у остальных (SA2, SA3) контакты 3. При таком положении переключателей осуществляется централизованное управлении с диспетчерского пульта. Оператор переводит ключи управления SA1... SA3 в положение "Д". Нажатием кнопки SB6 замыкается цепь катушки контактора КМ1, включая тем самым электродвигатель первого (головного) конвейера. Контактор КМ1 становится на самопитание и включает контактор КМ2. Запускается электродвигатель второго конвейера. Контакт КМ2:2 замыкает цепь катушки контактора КМ3, в результате запускается электродвигатель третьего конвейера. Таким образом, осуществляется последовательный пуск двигателей всей конвейерной линии. Поворотом рукоятки универсального переключателя в положение ноль (от-

ключено) |

оператор |

может |

остановить |

|||

любой |

конвейер. |

При этом |

останав- |

|||

ливаются и все ос- |

тальные. |

|

|

|||

|

Рис. 6 Принци- |

пиальная схема управ- |

||||

ления тремя АДКР |

|

|

|

|||

|

Последова- |

тельно с контактом |

||||

3 SA1 |

включены |

контакты |

техноло- |

|||

гических |

датчиков |

(на схеме |

показан |

|||

один |

контакт В1), |

которые |

контроли- |

|||

руют |

|

состояние |

отдельных |

объек- |

||

тов |

управления |

ПТС. |

|

|

||

|

Если |

подача |

технологического |

|||

материала |

не воз- |

можна |

(заполнен |

|||

приемный |

бункер, |

разрушен |

тяговый |

|||

орган и т.д.), то |

контакт |

соответст- |

||||

вующего |

|

датчика |

BI разомкнут и за- |

|||

пуск |

первого дви- |

гателя |

исключен. |

|||

Oб этом информи- |

рует |

сигнальная |

||||

лампа HL2. |

|

|

|

|

||

|

Содержание отчета. |

|

|

|

||

|

Схема установки. Паспортные данные электрооборудования. Схемы управления асинхронными электро- |

|||||

двигателями. Выводы по работе. |

|

|

|

|||

Работа №12 Электропривод холодильных машин

Первичная обработка молока на животноводческих фермах включает следующие операции: очистку, охлаждение, сепарирование и пастеризацию молока. Охлаждают молоко при помощи холодильных машин: очис- тителя-охладителя молока ОМ-1, танка-охладителя молока ТОМ-2А, резервуаров-охладителей молока РПО-1,6 и РПО-2,5, холодильной установки МХУ-8С, холодильной установки ОТ-30 и др.

Для пастеризации молока рекомендуются пастеризаци-онно-охладительные установки ОПФ-1-300, ОПУЗМ и др.

Танк-охладитель ТОМ-2А (рис. 1, а) применяют для очистки, охлаждения и длительного хранения молока на молочных фермах с поголовьем 400 коров. Молоко (1800 л) заливают в молочную ванну 1 через фильтр 18, где оно перемешивается мешалкой 17 и охлаждается от 36 до 6°С за 2,5 ч, соприкасаясь с холодными стенками и днищем ванны. Наружная поверхность ванны орошается водой из системы орошения 2. Подогретая вода сте-

33

кает в ванну и, омывая лед, намороженный на панелях испарителя 12, охлаждается, а затем насосом 13 (тип 1,5 КМ-6) снова подается в систему орошения через фильтр 14.

При работе поршневой компрессор 11 сжимает пары фреона и нагнетает их в конденсатор 8 воздушного охлаждения. В конденсаторе пары фреона превращаются в жидкость, стекающую в ресивер 9. Из ресивера фребн поступает через змеевик теплообменника 7, фильтр-осушитель 6 в терморегулирующий вентиль 4 (тип ТРВК-20), где дросселируется с давления конденсации до давления кипения и заполняет панели испарителя. В испарителе 12 фреон отнимает тепло от окружающей его воды и в парообразном виде вновь засасывается компрессором (ФУ-12). Терморегулирующий вентиль настраивают таким образом, чтобы перегрев в линии всасывания составлял 10. . .15°.

За 3,5 ч до залива молока в ванну на панелях испарителя I намораживают лед. Автоматическим выключателем QР (рис. 1, б) подают напряжение на цепи управления. Реле KL1 получает питание и меняет положение своих контактов. Избиратель режимов - пакетный переключатель ВП6-10 8А1 устанавливают в положение Л («Лед»). При замкнутых контактах термореле 8К,1 в цепь тока вводится катушка пускателя К1, включаются двигатели М.К. компрессора (тип АО2-41-2; 5,5 кВт) и вентилятора МБ (тип АОЛ2-12-8; 0,8 кВт) и реле напряжения КУ, которое шунтирует блок-контакты К1 и дешунтирует контакты КL1 загорается белая сигнальная лампа HL1. При намораживании необходимого количества льда на панелях испарителя контакты термореле SK1 выключают пускатель К1 и двигатели МК и МВ. Установка термореле (тип ТР1-02) составляет -5°С с минимальным дифференциалом.

Рис. 1. Танк-охладитель молока ТОМ-

2А: a - технологическая схема; б - электрическая схема; 1 - молочная ванна; 2 - трубная система орошения; 3 - термореле; 4 - терморегулирующий вентиль; 5 - смотровое окно; 6 - фреоновый фильтр-осушитель; 7 – теплообменник; 8 – конденсатор; 9 - ресивер; 10 - реле давления; 11 - компрессор, 12 – панельный испаритель

После залива молока в ванну избиратель режимов ставят в положение А «Автоматика». Двигатели МК и МВ включаются так же, как и в режиме Л. При замкнутых контактах термометра SК2 (тип ТК-52а) реле КL2 получает питание, его контакты замыкаются и включают пускатель К2, двигатели МН водяного насоса (тип

АОЛ2-12-2; 1,5 кВт) и ММ мешалки

(типа АОЛ2-21-4; 0,27 кВт). Когда температура молока снижается до 6°С, термометр 8К.2 выключает двигатели МН и ММ и вновь их включает, если температура молока повышается до 7°С. Холодильная машина продолжает работать, намораживая лед, пока ее не отключит термореле SК1.

Молоко сливают из ванны, переключив избиратель режимов в положение О («Отключено»). В случае необходимости резервуаром управляют вручную, для чего избиратель режимов устанавливают в положение Р («Ручное»).

При срабатывании защиты размыкаются контакты реле давления 8Р или тепловых реле КК1, КК2 (тип ТРН), теряет питание катушка реле КL, отключаются пускатели К1, К2, оста-

навливаются все двигатели и загорается красная сигнальная лампа HL2 («Неисправно»).

Реле давления типа РД-1 обеспечивает защиту от чрезмерно низкого давления в линии всасывания и от повышенного давления в линии нагнетания. Блок низкого давления настраивают на размыкание контактов при избыточном давлении в испарителе 2,9·10-4 Па, на замыкание при 6,8·10-4.

Работа №13 Автоматизация фруктохранилищ

Для фруктохранилищ вместимостью от 1000 до 3000 ВНИИэлектроприводом разработан комплект электрооборудования, который обеспечивает автоматическое управление микроклиматом в камерах хранения фруктов,

34

управление работой конденсаторного и испарительного оборудования, управление работой и защиту компрессоров холодильных машин от аварийных режимов и сигнализацию о нормальных и ненормальных режимах работы оборудования. Один комплект может автоматически управлять 2...4 камерами.

Система автоматического управления микроклиматом предназначена для поддержания в камерах заданных значений температуры, влажности воздуха, циклического его перемешивания в камерах; включения и отключения установок приточной и вытяжной вентиляции, аммиачных и водяных насосов; оттаивания воздухоохладителей, а также для контроля за состоянием температуры и влажности воздуха в камерах и температуры в отдельных точках холодильной установки.

Электрическая принципиальная схема управления микроклиматом в фруктохранилище показана на рис.1. Напряжение на схему автоматического управления подают кнопкой SВ6. В случае экстренной необходимости все агрегаты можно отключить одновременно одной из кнопок SВ1...SВ5, расположенных в определенных

местах фруктохранилища. При помощи кнопок SВ7, SВ8 управляют аварийным вентилятором М1 (1,5 кВт). Схему управления температурой и относительной влажностью воздуха первой камеры фруктохранилища

включает автомат SР1. Переключателем SА1 выбирают режим работы системы: 1- ручной (при наладке), 2 - автоматическая работа, О – отключено управление.

Вавтоматическом режиме при повышении температуры в камере срабатывает терморегулятор Р, который включает реле КV1. Реле КV1 своими контактами КV1:1, КV1:2 и КV1:3 включает соответственно электромагнитный аммиачный вентиль УА1, магнитный пускатель КМЗ электроприводов М2 и МЗ (по 2,2 кВт) вентиляторов воздухоохладительных установок и электропривод одного из аммиачных насосов М4 или М5 (по 5,5 кВт) подачи аммиака как холодоносителя в воздухоохладительные камеры. Когда температура в камере достигает заданного значения, контакты терморегулятора размыкаются, и электродвигатели М2…М5 и-электромагнитный вентиль УА1 отключаются.

Режим работы аммиачных насосов выбирают переключателем SАЗ: 1 - оба насоса отключены, 2 - рабочий насос М4 (М5 в резерве), 3 - ручное управление (при наладке), 4 - рабочий насос М5 (М4 в резерве).

При успешном пуске рабочего насоса срабатывает датчик давления SР1, который включает реле КV5. Реле КV5 одним своим контактом подает напряжение на включение компрессоров холодильной установки (на схеме не показано) и вторым - отключает реле выдержки времени КТ2, предназначенное для включения резервного насоса.

При неуспешном пуске или при исчезновении давления аммиака в системе рабочего насоса датчик SР1 размыкает цепь реле КV5, которое включает реле КТ2. Последнее своим контактом КТ2 через 10 с включает реле КV4, которое подключает резервный насос.

Относительную влажность воздуха в камере фруктохранилища регулируют при помощи влагорегулятора В. При понижении влажности воздуха контакты В включают реле КVЗ, которое дополнительно к электроподогревателю воды ЕК1 подключает при помощи магнитного пускателя КМ5 секции ЕК2 и ЕКЗ электропарообразователя.

Пар в камеру подается для повышения влажности воздуха включением соответствующей задвижки, установленной на паропроводе. При достижении влажности воздуха в камере нормы подача пара прекращается. Подогреватель ЕК1 (0,5 кВт) включен постоянно для предотвращения замерзания воды при низких внешних температурах.

Всхеме предусмотрена защита парообразователя от «сухого хода» при помощи регулятора уровня воды РL.. Если уровень воды в увлажнителе понизится, то регулятор уровня разомкнет контакты РL и отключит нагреватели ЕК1...ЕКЗ.

Рис. 1. Принципиальная электрическая схема . управления микроклиматом фруктохранилищ

Для создания более равномерного распределения температурно-влажностного поля воздуха внутри камер предусмотрено циклическое перемешивание воздуха при помощи вентиляторов воздухоохладителей. Цепь управления вентилятором первой камеры включают тумблером 5. Режим управления работой вентилятора (длительность и время включения и отключения) настраивают при помощи программного реле КТ1, которое через реле КV2 и магнитный пускатель КМЗ управляет работой электродвигателей М2 и МЗ вентиля-

торов.

Системой автоматики предусмотрено управление процессом удаления льда («снеговой шубы»), который постепенно накапливается на поверхности воздухоохладителей. Режим системы удаления льда выбирают переключателями SА4 и SА5: 1 - наладка,. О - «Отключено», 2 - «Автоматическая работа».

Наличие «снеговой шубы» на внешней поверхности воздухоохладителя обнаруживает реле давления SР2, которое воспринимает разность давлений до воздухоохладителя и после него. При увеличении этой разности изза закрытия воздухопроводов

«снеговой шубой» замыкаются контакты SР2, включается и становится на самоблокировку реле КV7. Реле КV7 контактами КV7.-2 отключает магнитный пускатель КМЗ вентиляторов воздухоохладителей и контактами КV7:1

— аммиачный электромагнитный вентиль УА1 и одновременно контактами КV7:3 включает электромагнитный вентиль УА2 воды оттаивания, а контактами КV7-.4 — реле выдержки времени ЛТЗиреле КУ6. Реле КV6 отключает реле КУ7. Через выдержку времени, равную 3 мин и достаточную для стока аммиака из воздухоохладителя, контактом КТЗ включается магнитный пускатель КМЗ, который своими контактами открывает электромагнитный вентиль стока воды УАЗ, включает электропривод Мб (4 кВт) насоса воды оттаивания и магнитным пускателем КМ9 — электронагреватель ЕК4 (15 кВт) воды для оттаивания. Через 27 мин контактом КТЗ выключаются электропривод Мб насоса воды оттаивания и электронагреватель ЕК4 и закрывается электромагнитный вентиль УАЗ стока воды. Процесс оттаивания прекращается, а еще через 3 мин выключается реле КV7. Последние 3 мин выдержка обеспечивает сток воды с воздухоохладителя и не дает возможность включить электромагнитный аммиачный вентиль и воздухоохладитель сразу же после окончания оттаивания. Реле КV7 отключает магнитным пускателем КМЗ электродвигатель Мб насоса, электромагнитные вентили УА2 и УАЗ и нагреватель ЕК4 воды оттаивания. Это же реле КV7 размыкающими контактами К7:1 и К7:2 вновь вводит в автоматическую работу цепи управления аммиачным вентилем УА1 и электроприводами М2 и МЗ вентиляторов воздухоохладителя.

Кроме устройств управления микроклиматом в камерах, в рассмотренный комплект входят автоматические системы регулирования и контроля уровня и температуры аммиака, системы управления компрессорноконденсаторной группой, вентиляцией, воздушной завесой, включаемой при открытии камер, и рассольными насосами, а также приборы контроля, сигнализации и защиты электрооборудования.

Работа №14 Электрическая схема привода дробилка ДБ-5

36

Предназначена для измельчения фуражного зерна влажностью до 17% с производительностью 4...8 т/ч. Она состоит из загрузочного 10 (рис. 1) и выгрузного 4 шнеков, дробилки и шкафа управления.

Двигатель М2 (АО2-72-2СХУ1, 30 кВт, /рот-0,085 кг-м2) через втулочно-пальцевую муфту приводит в действие молотковый ротор 2 (момент инерции 2,42 кг-м2) с частотой вращения 2940 об/мин.

Два одинаковых двигателя М1 и М4 (4А80В6СУ1, 1,1 кВт) через клиноременную передачу с передаточным числом 2,2 приводят в движение загрузочный и выгрузной шнеки с частотой вращения 415 об/мин.

Шнек 3 в разделительной камере 8 приводится в движение через клиноременную передачу от ротора 2. Е1нек 10 подает зерно в бункер 9 с датчиками уровней 11. После открытия заслонки зерно поступает в

дробильную камеру / и под воздействием вращающегося ротора 2 и деки 15 измельчается. Измельченный продукт воздушным потоком от молотков ротора 2 по кормопроводу 5 транспортируется к сепаратору 7 разделительной камеры 8. Мелкая фракция шнеками 3 и 4 выгружается из дробилки.

Рис. 1. Технологическая схема дро-

билки ДБ-5: 1 - дробильная камера; 2 - ротор; 3, 4, 10 - шнеки; 5 - кормопровод; 6, 12 - заслонки; 7 - сепаратор; 8 - разделительная камера; 9 - бункер; 11-датчики уровней; 13 - магнит; 14 - конечный выключатель SQ1; 15 - дека; → зерно; → готовый продукт; → воздух; М1, М2, МЗ, М4 - двигатели приводов соответственно выгрузного шнека, дробилки, заслонки в бункере зерна, загрузочного шнека.

Крупная фракция поступает на повторное измельчение. Воздух циркулирует по замкнутому контуру, а избыток выбрасывается вверх через матерчатый фильтр. Металлические включения выделяются из зерна магнитом 13. Степень помола регулируется поворотом заслонки 6 и

сменой сепаратора 7. Закрытое состояние крышки дробилки контролируется конечным выключателем 14.

Рис. 2. Электрическая схема привода дробилки ДБ-5

Электрическая схема управления (рис. 2) приводами дробилки ДБ- 5 предусматривает наладочный Р и рабочий А режимы. Выбирается режим переключателем SА2. В наладочном режиме имеется возможность независимого включения каждого электропривода в отдельности при техническом обслуживании, монтаже и обкатке. Для проверки работы электронного автоматического регулятора загрузки АРЗ выключатель SАЗ устанавливают в положение «Регулятор».

В рабочем режиме осуществляется заданная последовательность включения электроприводов:

М1→М2→ М4. Наличие напряжения на схеме управления контролирует лампа НL1. Приводом выгрузного шнека управляют кнопками SВ1 и SВ2 в ручную.

Пуск главного привода М2 возможен при закрытой крышке дробилки, когда замкнуты контакты конечного выключателя SQ1, работает привод М1 (замкнуты блок-контакты КМ1 в цепи управления двигателем М2) и включен автоматический выключатель QF1 в цепи привода М2. Для уменьшения пусковых токов пуск двигателя дробилки осуществляется с переключением со «звезды» на «треугольник». Такой пуск возможен, так как момент трогания агрегата (двигатель+дробилка с приведенным моментом инерции 2,5 кг·м2) ДБ-5 незначителен Мтр=4 Н·м, а механическая характеристика холостого хода линейна: Мс-х.=2+0,1ω. Пуск, под нагрузкой не допускается.

При нажатии кнопки SВ4 включаются пускатель КМ2 и двигатель М2 при соединении «звезда» и получает питание реле времени КТ. Через 10 с реле КТ отключает КМ2, включает КМЗ и двигатель М2 на «треугольник» и подает напряжение на регулятор загрузки АРЗ и электромагнитную муфту УА. Электромагнитная муфта соединяет привод МЗ с заслонкой 12 (рис. 1).

Регулятор АРЗ (рис. 2) обеспечивает номинальную загрузку двигателя М2. Он управляет двигателем МЗ, который открывает заслонку при малой загрузке двигателя М2 и закрывает ее при превышении номинальной загрузки двигателя М2. При скачкообразных перегрузках двигателя М2 регулятор АРЗ через реле КL2 отключа-

37

ет муфту У А и заслонка прерывает поток зерна в дробильную камеру. Контакты конечного выключателя 2 замыкаются при полностью открытой заслонке и включают сирену НА.

Пуск привода загрузочного шнека М4 осуществляется кнопкой SВ6 при отсутствии зерна в бункере (открыты контакты датчиков уровней: верхнего SL.В и нижнего SL.Н). Получившее питание реле КL шунтирует кнопку SВ6, пускатель КМ4 включает двигатель М4 и размыкает блок-контакты в цепи контактов SL.Н. При заполнении бункера 9 (рис. 1) до верхнего уровня закрываются контакты SL.В (рис. 2) и шунтируют цепь управления симистором У2, который отключает привод загрузочного шнека КМ4, М4. Блок-контакты КМ4 в цепи закрытых контактов SL.Н закрываются. Повторно двигатель М4 пустится при опорожнении зернового бункера до нижнего уровня, когда контакты датчика нижнего уровня SL.Н откроются.

Работа №15 Электрическая схема барабанной сушилки

Технологический процесс приготовления травяной муки протекает следующим образом. Жидкое топливо под давлением до 120 Н/см2 впрыскивается форсункой 8 в камеру газификации 7. Сюда же поступает воздух от вентилятора 9. Смесь топлива и воздуха воспламеняется от электрической свечи, поступает в камеру дожигания 10 и сгорает. Нагретые до высокой температуры газы направляются в топку 11, где происходит окончательное сгорание топлива. Перемешиваясь с воздухом, засасываемым вентилятором 2 циклона 3 сухой массы, газы образуют теплоноситель с температурой 600...900°С.

Транспортер 6 подает слой измельченной зеленой массы, регулируемый по толщине битером 5, в барабан 4, который вращается от привода 12. Передвигаясь в потоке теплоносителя и перемешиваясь с ним, масса высыхает, и ее сухие частицы выносятся в циклон 3, где она оседает и откуда через дозатор 13 поступает в дробилку

14.

Рис. 1. Автоматизированная система управления агрегатом АВМ: а - технологическая схема; 6 - схема подачи топлива; в -

принципиальная схема

Процесс сушки зерна без измельчения происходит без участия дробилки: зерно после дозатора 13 направляют сразу в циклон 17.

Заключительная операция - выгрузка сухого продукта - осуществляется при помощи дозатора 16 и шнека 15 в мешки.

В основе технологического процесса высокотемпературной сушки лежит принцип мгновенного селективного высушивания. Потери каротина при искусственной сушке составляют 8...10% против 30...50% при естественной.

Производительность агрегата зависит от влажности и вида исходного продукта и колеблется в пределах от 210 до 2000 кг/ч при влажности высушенной массы 8... 10%. Испарительная способность сушки до 1500 кг влаги в час, а расход тепла на испарение 1 кг влаги 3350 кДж.

38

Процессы сушки и дробления зерна осуществляются аналогично описанному выше при температурах теплоносителя не более 250...300°С, а отработавших газов - 40... 60°С. Для загрузки зерна и регулировки его количества на передней части питающего транспортера монтируют приемный бункер.

Рис. 1в. Автоматизированная система управления агрегатом АВМ: в - принципиальная схема

Управление агрегатом осуществляется в соответствии с технологической и электрической схемами. Напряжение на схему (рис. 1, в) подается общим рубильником Q и автоматическими выключателями QF1, QF2 QF З. При этом получают питание силовые цепи, цепи управления, сигнализации и контроля. На пульте загораются сигнальные лампы Н11...Н19.

Для ручного управления двигателями служат кнопочные станции с кнопками «Пуск» и «Стоп» 5В, установленными в цепях катушек магнитных пускателей. Цепи автоматического управления действуют от датчиков температуры.

Пуск двигателей происходит навстречу технологическому потоку в такой последовательности: двигатель М6 дозатора малого циклона, двигатель М5 вентилятора малого циклона, двигатель М1 дробилки, двигатель М7 дозатора большого циклона, двигатель М2 вентилятора большого циклона, двигатель М8 привода барабана, двигатель М4 вентилятора топки, двигатель МЗ насоса, подающего топливо к форсунке, двигатель М9 транспортера.

Двигатель М1 дробилки для уменьшения пусковых токов пускают, переключая его обмотки со «звезды» на «треугольник». При нажатии кнопки 8В2 включаются пускатели КМ1, КМ1.1, реле времени КТ1 и двигатель М1, соединенный в звезду. Через 30 с реле КТ1 отключает пускатель КМ1. 1 и включает пускатель КМ1.2, в результате чего обмотки электродвигателя оказываются соединенными в треугольник.

Цепь управления электронагревателем топлива ЭН включается тумблером SА4. Автоматическое управление катушкой пускателя К.М10 осуществляется температурным реле SК.1. Температура топлива поддерживается на уровне 75°С.

В цепь управления электродвигателем МЗ топливного насоса включены температурное реле 2ТР и контакты реле КL6 системы контроля пламени. Реле 2ТР, установленное на трубе выходящих газов, отключает электродвигатель насоса, когда температура превысит допустимую (125°С).

Электродвигатель МЗ отключается также при остановке электродвигателя М2 вентилятора циклона сухой массы. Система контроля пламени предназначена для прекращения подачи топлива при потухании факела в

39

топке, а также для подачи светового и звукового сигналов обслуживающему персоналу. В основу действия этой системы положено свойство фоторезистора изменять свое внутреннее сопротивление под действием света: чем больше освещенность, тем меньше сопротивление. В цепях коммутации схемы применено реле постоянного тока РЭН, питание к которому подается через однополупериодный выпрямитель, собранный на двух диодах (VО1, VО2). Параллельно диодам включены сопротивления R2 и RЗ, равномерно распределяющие обратное напряжение на диодах. Пульсации выпрямленного напряжения сглаживаются конденсатором С. Ток заряда конденсатора в момент включения схемы ограничивает резистор RL, а рабочий ток — реле-резисторы R4,R5, Rб. Резистор R.4 используется одновременно и для ограничения тока реле в период запуска схемы.

Взависимости от освещения фоторезисторов, регулируя сопротивление Rб, в некоторых пределах можно изменять ток реле. В качестве датчиков служат фоторезисторы R7 типа ФСК, установленные в фотоголовки.

Применение реле РЭН КLб, у которого ток отпускания в несколько раз меньше тока срабатывания, позволяет рассчитать нормальную работу схемы не на ток срабатывания, а на ток отпускания реле.

Впериод запуска топки добавочные резисторы R5, Rб и R7 шунтируются контактами промежуточного реле КL5. После запуска двигателя М2 и нажатия кнопки 8В6 происходит одновременное включение двигателя МЗ форсунки, системы зажигания и реле времени К.Т2. По истечении установленного времени (30...60 с) срабатывает реле времени КТ2, которое выключает реле КL5. Реле КL5 расшунтирует добавочные резисторы R5, Rб, R7 и отключает трансформатор зажигания ТЗ.

Когда топливо воспламеняется, на фоторезистор R7 попадает энергия излучения, его внутреннее сопротивление резко падает, и ток, проходящий через реле, возрастает настолько, что удерживает якорь реле в притянутом состоянии. Если запуск не произошел, необходимо проверить системы подачи топлива и зажигания.

Для автоматического регулирования подачи топлива служит электроконтактный термометр ЭКТ, датчик которого расположен на выхлопной трубе циклона сухой массы. Когда температура ниже установленной, электромагнитный вентиль УА закрыт и топливо к форсунке поступает в полном объеме. При достижении заданного максимального теплового режима замыкаются контакты ВК2, включаются реле КL2 и электромагнитный вентиль УА. Вентиль открывается, и часть топлива от форсунки через дроссельный вентиль отводится во всасывающую магистраль. Температура теплоносителя падает.

При достижении заданного минимального теплового режима закрываются контакты ВК.1 (контакты ВК2

кэтому моменту уже открыты), в цепь тока вводится реле КL1, выключающее реле КL2 и вентиль УА. Вентиль закрывается, подача топлива в форсунку и температура теплоносителя увеличиваются.

Тумблер SA1 служит для отключения сигнала мельницы при сушке зерна, а тумблер SА5 - для отключения прибора контроля пламени в случае выхода его из строя.

Силовое электрооборудование при возникновении коротких замыканий отключается воздушными автоматическими выключателями QF1,QF2, QFЗ. Силовое электрооборудование защищается от перегрузки тепловыми реле и реле максимального тока (для двигателей М6 и М7); цепи аппаратуры управления, сигнализации и контроля защищены плавкими предохранителями. Ток уставки реле максимального тока РТ40/20 к двигателю М7 дозатора большого циклона составляет 10 А, а к двигателю М6 дозатора малого циклона - 5 А.

Аппаратура управления и защиты электропривода агрегата смонтирована в герметичном шкафу. Аппаратура сигнализации и контроля (лампы красного цвета, звонок) расположена на панели управления. Загрузку электродвигателя дробилки М1 контролируют по амперметру РА, а наличие напряжения — по вольтметру РV.

Вцелях обеспечения безопасности обслуживающего персонала все металлические части агрегата зазем-

лены.

Работа №16 Автоматизированный электропривод бункера

активного вентилирования

Автоматизированный электропривод бункеров активного вентилирования зерна применяется в поточных линиях послеуборочной обработки. При поступлении на пункт зерна влажностью более 16%, когда сушильные установки не обеспечивают необходимой производительности, сушка зерна в бункерах целесообразнее. Воздух, направляемый в бункера, подогревают электрокалориферами на 1,5...5°..

Рис. 1. Функциональная схема автоматического многоканального управления температурным режимом хранилищ

40

Рис. 2. Электропривод бункера активного вентилирования: а - кинематическая схема; б - электрическая схема управления электроприводом; 1-вентилятор; 2 - электрокалорифер; 3 – бункер; 4 - водораспределительная труба; 5 - клапан; 6 - датчик уровня зерна; 7 – трос; 8 - электропривод клапана; 9 - люк; 10 - нория.

Этого достаточно, чтобы снизить относительную влажность воздуха до значения, соответствующего влажности зерна в состоянии гигроскопического равновесия (14%). В зависимости от влажности наружного воздуха включается одна или две секции воздухонагревателей ЕК1, ЕК2 (рис. 1). Относительная влажность воздуха снижается до 65%, и сушка ведется при мягких режимах.

Вентилируемый бункер БВ-25 вместимостью 37 м3 предназначен для сушки семян зерновых и зернобобовых культур любой влажности путем вентилирования наружным или подогретым воздухом, а также для временной консервации сырого зерна перед сушкой. Очищенное сырое зерно подают в бункер вертикальной норией 10 (рис. 1, а). Пуск привода нории (КМ1, М1) вручную осуществляется кнопкой SВ2 (рис. 1,6). Одновременно блок-контакты КМ1 включают привод (КМ2В, М2) клапана на подъем. При крайнем верхнем положении клапана конечный выключатель SQВ отключает пускатель КМ2В и двигатель М2.

Двигатель М1 останавливается при заполнении бункера до верхнего уровня датчиком верхнего уровня SLВ или кнопкой SВ1. При этом размыкающие блок-контакты КМ1 включают привод клапана (КМ2Н, М2) на опускание. Когда клапан окажется на уровне зерна, датчик уровня зерна SQH отключит пускатель КМ2Н и двигатель М2.

Для автоматического пуска электрокалорифера (МЗ, ЕК1, ЕК.2) переключатель SА1 ставят в положение А - Автоматика, а переключатель SА2 - в положение С - cушка. Если в бункере есть зерно (закрыт контакт нижнего датчика уровня S1Н), не работает привод нории (закрыт блок-контакт КМ1), влажность φэ в зоне выхода воздуха из бункера больше 65%, тогда датчик влажности SφЗ с выдержкой времени, определяемой реле времени КТ, подает напряжение на катушку пускателя КМЗ, который включает привод вентилятора МЗ мощностью 5,5 кВт. Привод МЗ отключается при снижении влажности выходящего воздуха до 65%, что соответствует влажности зерна 14%. Подача воздуха должна быть не менее 440 м3/(ч·т зерна).

В автоматическом режиме сушки относительная влажность воздуха, подаваемого в зерновой слой, не превышает 65...70%, что обеспечивает сушку зерна до состояния равновесной влажности. Снижение влажности воздуха при неблагоприятных погодных условиях с 95...98 до 65...70% достигается его подогревом в электрокалорифере мощностью 24 кВт (нагрев воздуха на 10 снижает влажность его на 5%). Относительная влажность воздуха поддерживается автоматическим включением и выключением двух секций электрокалорифера по командам двух датчиков типа Г-2. Один из них Sφ1 включает первую секцию электрокалорифера, когда относительная влажность атмосферного воздуха больше 70%, и отключает ее, когда она станет меньше этого предела. Другой датчик Sφ2, настроенный на 85%, управляет второй секцией. Таким образом, обе секции электрокалорифера включаются лишь при влажности воздуха, превышающей 85%.

Влажность вентилируемого зерна контролируется через каждые 24 ч сушки. В течение всего периода вентилирования практически нет необходимости в постоянном присутствии персонала (четыре бункера обслуживает один рабочий). Установки активного вентилирования позволяют свести до минимума механические воздействия на зерно и высококачественно сушить его при режимах, аналогичных естественным условиям сушки. Сушка риса, зернобобовых и бобовых культур в бункерах активного вентилирования значительно экономичнее, чем в топливных сушилках, а совместная работа этих бункеров с сушилками повышает производительность последних на 30...40%.

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА ПО РАЗДЕЛУ «ОСНОВЫ ЭЛЕКТРОПРИВОДА»

При изучении темы «Основы электропривода» рекомендуется самостоятельно решить предложенные задачи. Целесообразно проработать определенную тему и решить соответствующую задачу.

Необходимо изучить механические характеристики рабочих машин и электродвигателей, знать, как они выражаются аналитически и изображаются графически. Это поможет выяснить поведение агрегата в целом при установившемся и переходном режимах. Студент должен овладеть методикой построения механических характеристик электродвигателей постоянного и переменного тока во всех режимах. Если естественная характеристика имеющихся типов электродвигателей не соответствует предъявляемым требованиям, приходится получать искусственные характеристики. Поэтому необходимо освоить методы и овладеть способами, позволяющими снижать величину пускового тока.

Работа выполняется на бумаге формата А4. Графики выполняются в масштабе на миллиметровой бумаге. Решение задачи ведется в Международной системе единиц (СИ).

Решение задач рекомендуется вести в следующем порядке: записывается условие задачи; намечается план ее решения;

выписываются формулы, используемые для решения, и в них подставляются числовые значения величин с указанием размерности;

по полученным данным строятся графики.

Вариант задания выбирается в соответствии с порядковым номером студента в журнале преподавателя.