- •250403 «Технология деревообработки» всех форм обучения

- •2009. – Режим доступа: http://lib.Sfi.Komi.Com. Доступен также на дискетах. – Систем. Требования для дискет: Acrobat Reader (любая версия). – Загл. С экрана.

- •167982, Г. Сыктывкар, ул. Ленина, 39

- •Institut@sfi.Komi.Com, www.Sli.Komi.Com

- •1. Требования к оформлению курсового проекта

- •2. Указания по выполнению курсового проекта

- •2.2. Разработка конструкции изделия

- •3. Проектирование технологических процессов

- •3.1. Общие указания

- •3.2. Технологический процесс изготовления брусковых деталей

- •3.3. Технологический процесс изготовления щитов

- •3.4. Технологический процесс изготовлениящитов из ламинированной плиты

- •3.5. Характеристика составных частей изделия

- •3.6. Составление спецификации деталей и сборочных единиц изделия

- •3.7. Составление схемы технологического процесса

- •3.8. Составление карт технологического процесса

- •3.9. Расчет приведенной производственной программы

- •3.10. Расчет потребного количества оборудования

- •3.11. Расчет производительности оборудования

- •4. Сверлильный станок.

- •5. Торцовочный станок.

- •6. Многопильный станок для продольного раскроя отрезков пиломатериалов.

- •7. Фуговальный станок с ручной подачей.

- •8. Рейсмусовый или четырехсторонние продольно-фрезерные станки.

- •9. Фрезерный станок.

- •10. Шипорезный станок.

- •11. Шлифовальные станки.

- •3.12. Расчет норм расхода основных и вспомогательных материалов

- •3.12.1. Расчет норм расхода пиломатериалов, плитных, листовых и облицовочных материалов

- •3.12.2. Расчет норм расхода клеевых материалов

- •3.12.3. Расчет норм расхода шлифовальных шкурок

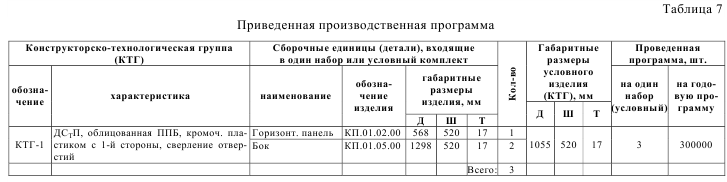

3.9. Расчет приведенной производственной программы

Все расчеты в случае большого количества деталей или сборочных единиц, входящих в изделие, ведутся по приведенной программе. Пример составления приведенной производственной программы показан в табл. 7.

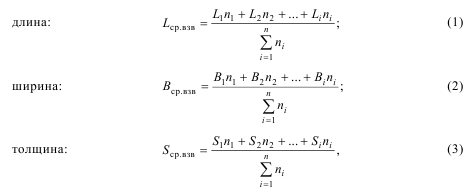

В каждую КТГ входят те детали, которые обрабатываются по единому технологическому процессу, согласно схеме технологического процесса. При составлении приведенной производственной программы размеры всех деталей или сборочных единиц, входящих в каждую КТГ, усредняются в пределах отдельной КТГ в соответствии с количеством деталей, входящих в одну группу, т. е. находят средневзвешенные размеры:

где L – длина детали; B – ширина детали; S – толщина детали; ni – количество деталей i-го наименования в изделии.

После нахождения средневзвешенных размеров определяют количество условных изделий по количеству деталей, входящих в КТГ. Затем находят количество условного изделия на годовую программу выпуска изделий, рассчитанную ранее.

3.10. Расчет потребного количества оборудования

Расчет выполняют после составления схемы технологического процесса.

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров.

Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению изделия производят отдельно для каждого наименования оборудования (станка, линии) на годовую программу выпуска изделий по следующей методике [8].

1. Рассчитывают сменную производительность станка (линии) при выполнении соответствующих технологических операций. Формулы для расчета производительности оборудования приведены ниже.

2. Определяют норму времени Нврi на выполнение операции на станке (линии) отдельно для каждого наименования изготавливаемых деталей (сборочных единиц)

3. Рассчитывают потребное количество станков-часов (Тп, ст. ч) на годовую программу выпуска изделий по формуле

где m – количество наименований деталей (сборочных единиц), изготавливаемых на станке (линии);

Нврi – норма времени на выполнение операции на станке (линии) при изготовлении детали (сборочной единицы) i-го наименования, мин;

Nгi – годовая программа выпуска детали (сборочной единицы) i-го наименова-ния, шт. (i = l, 2…).

4. Определяют расчетное количество оборудования (np, шт.) данной марки на годовую программу выпуска деталей (сборочных единиц) по формуле

где Тд – действительный годовой фонд времени работы оборудования;

Тд = 1984 ч при односменной работе, Тд = 3968 ч при двухсменной.

Полученное значение nр округляют до целого числа nпр.

5. Рассчитывают процент загрузки оборудования (Пз, %) по формуле

где nпр – принятое количество оборудования, шт.

При выборе значения nпр необходимо допускать перегрузку оборудования до 5 % (Пз = 105 %), она будет компенсироваться за счет повышения производительности труда.

3.11. Расчет производительности оборудования

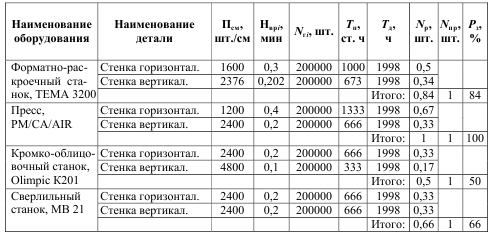

При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров. Результаты расчета производительности линии, оборудования, норм времени, потребного количества и процента его загрузки приводят отдельно для каждого наименования оборудования в виде таблицы. Пример заполнения таблицы представлен в табл. 8.

Таблица 8

Расчет потребного количества оборудования

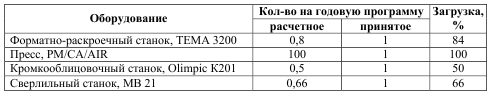

После этого составляют сводную ведомость технологического оборудования, пример которой приведена в табл. 9.

Таблица 9

Сводная ведомость потребного оборудования

Расчет производительности оборудования для выполнения технологических операций по изготовлению изделия производят отдельно для каждого оборудования на годовую программу выпуска изделий по следующей методике [8].

1. Форматно-раскроечные станки.

Сменная производительность однопильных форматно-раскроечных станков с кареткой (заг./смен):

где Тсм – продолжительность смены, Тсм = 480 мин; U – скорость подачи, м/мин; при ручной подаче U = 6-10 м/мин; Kр – коэффициент использования рабочего времени, Kр = 0,7; lп – общая длина пропила, приходящаяся на одну заготовку, определяемая по карте раскроя, м.

Сменная производительность многопильных форматно-раскроечных станков (линий), типа ЦТМФ, МРП и др. (заг./смен) [4]:

где n – количество получаемых заготовок из одной плиты (из нескольких, одновременно раскраиваемых плит), шт.; Тст – время на раскрой плитных материалов на станке, ч; Тст для отечественного оборудования выбирают из приложения 7.

2. Пресс для облицовывания заготовок.

Сменная производительность станка (заг./смен) определяется по формуле

где z – количество одновременно загружаемых в пресс заготовок; Kр = 0,8; t0 – цикл работы пресса, мин; t0 = 2ч5 мин, меньшее значение – при малом количестве одновременно прессуемых заготовок, большее – при большом количестве прессуемых заготовок.

3. Кромкооблицовочный станок.

Сменная производительность станка для одностороннего облицовывания кромок (заг./смен):

где U – скорость подачи, принимают по технической характеристике станка, в среднем: U = 6-10 м/мин; Kр = 0,7; lо – общая длина облицовываемых кромок заготовки, м.

Сменная производительность автоматических линий для облицовывания кромок типа МФК-3 и др. (заг./смен):

где Kр = 0,65; R – ритм работы линии, который принимают 6ч10 с.