Федеральное агентство по образованию

Сыктывкарский Лесной институт (филиал)

Санкт-Петербургской государственной

лесотехнической академии им. С. М. Кирова

Сельскохозяйственный факультет

Кафедра “Общетехнических дисциплин”

Лабораторная работа по Деталям машин.

“Изучение подшипников качения.”

Выполнил: студенты очной формы обучения,

Специальность МСХ, 431 гр.

110301,

Бакаев А.А.

Катаев А.В.

____________________________

подпись

Проверил: Чудов В.И..

____________________________

подпись

«_____» ______________ 2009г

Сыктывкар 2009 изучение подшипников качения

Цель работы: получить навыки в определении типа конкретного образца подшипника и его параметров, в определении теоретической долговечности подшипника, а также в выборе компоновочной схемы подшипникового узла.

Теоретическая часть.

Подшипники, применяемые в опорах машин и механизмов, делятся на два типа: скольжения и качения. Данная лабораторная работа посвящена изучению подшипников качения. Опора качения состоит из корпуса, подшипника качения, устройств для закрепления подшипника на валу и в корпусе, защитных и смазочных устройств.

Подшипники качения состоят из наружного и внутреннего колец, с дорожками качения; шариков или роликов (тел качения); сепаратора. Подшипники стандартизированы.

По форме тела качения подшипники качения делятся на шариковые и роликовые. Ролики могут быть цилиндрические (короткие или длинные), игольчатые, бочкообразные, конические, витые.

По числу рядов тел качения различают однорядные, двухрядные и четырехрядные подшипники.

По способу компенсации перекосов вала подшипники могут быть несамоустанавливающиеся и самоустанавливающиеся.

В зависимости от нагрузки, которая действует на подшипники, они делятся на следующие типы:

Радиальные, воспринимающие в основном радиальную нагрузку;

Упорные, воспринимающие только осевую нагрузку;

Радиально-упорные, воспринимающие комбинированную нагрузку.

По радикальным размерам при одинаковом диаметре внутреннего кольца различают серии: сверхлегкие, особо легкие, легкие, средние, тяжелые.

По ширине подшипника различают узкие, нормальные, широкие и особо широкие серии.

Преимущества подшипников трения качения:

Коэффициент трения качения:

f = 0,0015

![]() 0,006

0,006

Незначительный расход смазки по сравнению с подшипниками скольжения.

Малое сопротивление при разгоне, малый статический момент трения.

Меньшие габариты в длину по сравнению с подшипниками скольжения

Снижение стоимости производства за счет массового изготовления стандартных типов подшипников.

Простота монтажа, демонтажа и обслуживания.

Большая надежность против заедания.

Недостатки подшипников качения:

Ограниченная способность восприятия ударных и динамических нагрузок.

Ограничение срока службы подшипников усталостным выкрашиванием поверхности качения.

Меньшая долговечность при больших перегрузках и больших угловых скоростях.

Большие габариты по диаметру при больших нагрузках.

Система основных условных обозначений подшипников предусмотрена ГОСТ 3189-75. Маркировка на торце колес подшипников отражает их основные параметры и конструктивные возможности.

ПЕРВЫЕ ДВЕ ЦИФРЫ справа в маркировке обозначают внутренний диаметр подшипника. При внутреннем диаметре от 20 до 495 мм это двухзначное число следует умножить на 5 для получения фактического значения в мм. При диаметре до 20 мм принято обозначение:

маркировка 00 01 02 03

фактический диаметр (мм) 10 12 15 17

ТРЕТЬЯ ЦИФРА справа в маркировке обозначает серию подшипника по диаметру и ширине:

особо легкая;

легкая;

средняя;

тяжелая;

легкая широкая;

средняя широкая.

ЧЕТВЕРТАЯ ЦИФРА справа обозначает тип подшипника:

радиальный шариковый однорядный;

радиальный шариковый двухрядный сферический;

радиальный с короткими цилиндрическими роликами;

радиальный двухрядный сферический с бочкообразными роликами;

игольчатый;

радиальный с витыми роликами;

радиально- упорный шариковый;

радиально- упорный роликовый конический;

упорный шариковый;

упорный роликовый.

ПЯТАЯ И ШЕСТАЯ ЦИФРА справа характеризует конструктивные особенности подшипника.

СЕДЬМАЯ ЦИФРА справа обозначает серию подшипника по ширине.

Дополнительные буквенные и цифровые условные обозначения, проставленные слева и справа от основного условного обозначения характеризуют специальные условия изготовления данного подшипника.

Классы точности подшипников обозначают цифрами 0, 6, 5, 4 и 2, их проставляют слева от условного обозначения подшипника.

Примеры

6- 212 – подшипник шариковый радиальный однорядный (212) класса точности 6;

2) 210Л – подшипник шариковый радиальный однорядный (210) класса точности 0 с сепаратором из латуни.

Для защиты от попадания пыли и грязи, а также для предохранения вытекания смазки из камеры корпуса подшипника применяют различные внешние уплотняющие устройства.

Различают контактные уплотняющие устройства (монтажные и войлочные); целевые уплотнения без проточек и с проточками; лабиринтные; уплотнения, основанные на действии центробежной силы; комбинированные уплотнения.

Причинами выхода из строя подшипников качения в большинстве случаев являются:

усталостное выкрашивание контактирующих поверхностей от динамических нагрузок;

абразивный износ колец и тел качения;

раскалывание колец и тел качения из-за ударных и вибрационных нагрузок, а также от неправильного монтажа (перекос колец, заклинивание тел качения);

разрушение сепараторов от центробежных сил.

Основной причиной выхода из строя подшипников качения является усталостное выкрашивание. Поэтому все подшипники качения, кроме не вращающихся и тихоходных (n<1 об/мин), рассчитываются на долговечность по динамической грузоподъемности. Не вращающиеся и медленно вращающиеся – на статическую грузоподъемность.

СТАТИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТЬ – это такая статическая нагрузка (для радиальных и радиально-упорных – радиальная; для упорных – центрально-осевая), в результате которой общая остаточная деформация тела качения и кольца подшипника в наиболее нагруженной точке контакта не превышает 0,0001 диаметра тела качения. Она приводится в справочных таблицах для всех стандартных подшипников в качестве одного из показателей работоспособности подшипника.

При совместном действии радиальной и осевой статической нагрузки вводят понятие об эквивалентной статической нагрузке. Для радиальных и радиально-упорных подшипников ее задают как чисто радиальную, направленную по оси подшипника, а для упорных – как чисто осевую, направленную по оси подшипника. Эквивалентная статическая нагрузка должна вызывать остаточные деформации, равные возникающим при действительных условиях нагружения. Радиальные и радиально-упорные шарико- и роликоподшипники выбирают так, чтобы величина эквивалентной статической нагрузки, рассчитанная как большая из выражений

![]()

![]() и

и![]()

не превышала допускаемой статической

грузоподъемности

![]() .

Коэффициенты

.

Коэффициенты![]() и

и![]() выбирают из таблиц справочника "Подшипники

качения". Таким образом, при подборе

подшипников по статической грузоподъемности

должно соблюдаться условие:

выбирают из таблиц справочника "Подшипники

качения". Таким образом, при подборе

подшипников по статической грузоподъемности

должно соблюдаться условие:![]()

ДИНАМИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТЬ – это

такая постоянная нагрузка (для радиальных

и радиально-упорных подшипников –

радиальная при неподвижном наружном

кольце, для упорных – центральная

осевая), которую каждый из группы

идентичных подшипников может воспринимать

без появления признаков усталостного

разрушения материала кольца или тела

качения в течение 1 млн. оборотов кольца.

![]()

По динамической грузоподъемности подбирают подшипники при частоте вращения кольца n 10 об/мин., но не превышающей предельной частоты вращения для данного подшипника. При n от 1 до 10 об/мин расчет ведут, как n = 10 об/мин.

Значение предельных частот вращения приведены в справочнике для каждого типоразмера подшипника класса точности 0 (нормального).

ДОЛГОВЕЧНОСТЬ ПОДШИПНИКА – это число оборотов (или часов работы при определенной постоянной частоте вращения кольца), которое подшипник должен проработать до появления признаков усталости материала любого кольца или тела качения в виде выкрашивания (раковины, отслаивания) на рабочих поверхностях деталей. Долговечность подшипника определяется его динамической грузоподъемностью и внешними факторами (величиной нагрузки, ее направлением, частотой вращения, качеством смазки и т.д.).

Номинальная долговечность (расчетный срок службы) – есть срок службы подшипника, в течение которого без появления признаков усталости материала должны проработать в одинаковых условиях не менее 90% из рассматриваемой группы идентичных подшипников.

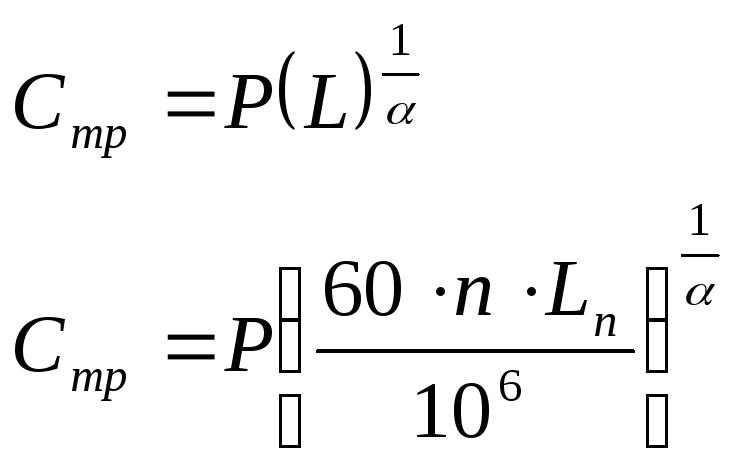

Номинальную долговечность подшипника, выбранного по справочнику, можно рассчитать в зависимости от динамической грузоподъемности C и эквивалентной нагрузки P по формулам:

![]()

Е

сли

необходимо определить требуемую величину

динамической г

сли

необходимо определить требуемую величину

динамической г![]() рузоподъемности,

пользуются одной из следующих формул:

рузоподъемности,

пользуются одной из следующих формул:

П![]() ри

выборе подшипника по динамической

грузоподъемности должно соблюдаться

условие:

ри

выборе подшипника по динамической

грузоподъемности должно соблюдаться

условие:

ЭКВИВАЛЕНТНАЯ НАГРУЗКА – это такая постоянная нагрузка (для радиальных и радиально-упорных подшипников – радиальная при вращающемся внутреннем кольце, для упорных подшипников – центральная осевая), при положении которой подшипник будет иметь такую же долговечность, как и при действительных условиях нагружения и вращения.

Эквивалентную нагрузку определяют по одной из следующих формул.

1![]() )

Для радиальных шариковых подшипников

и радиально-упорных шарико- и

роликоподшипников

)

Для радиальных шариковых подшипников

и радиально-упорных шарико- и

роликоподшипников

2) Для упорно-радиальных подшипников

![]()

3![]() )

Для подшипников с короткими цилиндрическими

роликами и игольчатых

)

Для подшипников с короткими цилиндрическими

роликами и игольчатых

4) Для упорных подшипников

![]()

где:

Fr– радиальная нагрузка, действующая на подшипник (кН);

Fa - осевая нагрузка, действующая на подшипник (кН);

коэффициенты осевой и радиальной нагрузки;

V- коэффициент вращения (при вращении внутреннего кольца подшипника относительно направления нагрузки V=1,0; а при вращении наружного кольца подшипника V=1,2)

![]() -

коэффициент безопасности, учитывающий

характер нагрузки на подшипник (в данной

работе

-

коэффициент безопасности, учитывающий

характер нагрузки на подшипник (в данной

работе![]() =1,2,

что соответствует лёгким толчкам,

кратковременным перегрузкам до 125% от

нормальной нагрузки);

=1,2,

что соответствует лёгким толчкам,

кратковременным перегрузкам до 125% от

нормальной нагрузки);

![]() -

температурный коэффициент, учитывающий

температуру нагревания подшипника (в

данной работе

-

температурный коэффициент, учитывающий

температуру нагревания подшипника (в

данной работе![]() =1,

т.е. подшипник нагревается до 105)

=1,

т.е. подшипник нагревается до 105)

Значения![]() ,

,![]() ,

X и Y для различных типов стандартных

подшипников приведены в справочниках.

Следует иметь в виду, что даже незначительное

увеличение эквивалентной нагрузки

ведет к очень существенному уменьшению

расчетной долговечности подшипника.

Следовательно, необходимо возможно

точнее определять нагрузки, действующие

на подшипник, и не вводить произвольных

завышающих нагрузки коэффициенты.

коэффициенты X и Y зависят от отношения

величины осевой нагрузки к радиальной

Fa/Frили Fa/VFr, от

величины коэффициента осевого нагружения

е, а для некоторых типов подшипников,

кроме того, от отношения осевой нагрузки

подшипника к его статической

грузоподъемности Fa/C0.

,

X и Y для различных типов стандартных

подшипников приведены в справочниках.

Следует иметь в виду, что даже незначительное

увеличение эквивалентной нагрузки

ведет к очень существенному уменьшению

расчетной долговечности подшипника.

Следовательно, необходимо возможно

точнее определять нагрузки, действующие

на подшипник, и не вводить произвольных

завышающих нагрузки коэффициенты.

коэффициенты X и Y зависят от отношения

величины осевой нагрузки к радиальной

Fa/Frили Fa/VFr, от

величины коэффициента осевого нагружения

е, а для некоторых типов подшипников,

кроме того, от отношения осевой нагрузки

подшипника к его статической

грузоподъемности Fa/C0.

Для радиальных и радиально-упорных шарикоподшипников с номинальным углом контакта 15значение величины коэффициента Fa/Frосевого нагружения е и коэффициента осевой нагрузки Y выбирают в зависимости от величины отношения Fa/C0, а для радиально-упорных шарикоподшипников с углом контакта15 и для роликоподшипников коэффициенты X и Y выбирают в зависимости от отношения Fa/Frили Fa/VFrкоэффициента е и угла контакта. При выборе Y применяют линейную интерполяцию.

ВЫБОР ПОДШИПНИКОВ КАЧЕНИЯ:

При выборе типа и размеров шариковых и роликовых подшипников необходимо учитывать следующие факторы:

Величину и направление нагрузки (радиальная, осевая, комбинированная);

Характер нагрузки (постоянная, переменная, ударная);

Частоту вращения кольца подшипника;

Необходимую долговечность (желаемый срок службы, выраженный в часах или миллионах оборотов);

Окружающую среду (температуру, влажность, кислотность);

Особые требования к подшипнику, предъявляемые конструкцией узла машин или механизма.

Классы точности подшипников качения назначают с учетом требований точности скорости вращения и других условий работы механизма и машины. Методика расчета и подбора стандартных подшипников качения приведена в ГОСТ 18854-82 и ГОСТ 18855-82. Подшипники качения – стандартные узлы с полной внешней взаимозаменяемостью.