- •1 Расчёт оптимальных режимов резания

- •1.2 Режущие возможности инструмента

- •1.3 Мощность электродвигателя привода главного движения станка

- •1.4 Заданная производительность станка

- •1.5 Наименьшая допустимая скорость резания

- •1.6 Наибольшая возможная скорость резания, допускаемая кинематикой станка

- •1.7 Наибольшая допустимая подача

- •1.8 Наименьшая подача, допускаемая кинематикой станка

- •1.9 Наибольшая подача, допускаемая кинематикой станка

- •2 Проектирование резца токарного упорного

- •2.1 Выбор инструментального материала

- •2.2 Материал державки резца

- •2.3 Геометрические параметры

- •2.4 Режимы резания

- •2.5 Допускаемая длина режущей кромки

- •Список литературы

2.4 Режимы резания

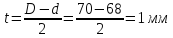

1Глубина резания:

(21)

(21)

2 Подача. Принимаем оптимальную величину подачу, рассчитанную в

предыдущем разделе: S0=0,2 мм/об.

3 Стойкость резца. Исходя из условия, Т=30 мин.

4 Скорость резания:

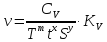

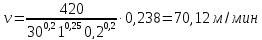

(22)

(22)

где Сv - постоянный коэффициент, зависящий от условий обработки;

m, х, у - показатели степеней;

Кv- общий поправочный коэффициент;

Т- период стойкости инструмента.

CV=420,

x=0.25, [1, табл.17]

y=0.20,

m=0,20,

Т=30 мин.

,

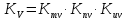

(23)

,

(23)

где Kmv- поправочный коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания;

Кnv- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки;

Кuv- поправочный коэффициент, учитывающий влияние инструментального материала на скорость резания.

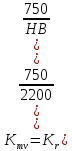

(24)

(24)

=1.0;

=1.0;

=1.0.

КV=0,238.

=1.0.

КV=0,238.

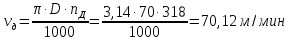

5 Частота вращения:

(25)

(25)

Принимаем nд=318 мин-1.

(26)

(26)

6 Сила резания

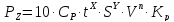

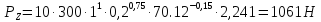

(27)

(27)

где Ср - постоянный коэффициент, зависящий от условий обработки;

x, y, n - показатели степеней;

КP- общий поправочный коэффициент.

СP=300,

x=1.0, [1, табл.17]

y=0.75,

n=-0.15

(28)

(28)

где

-

коэффициент, учитывающей влияние

материала заготовки;

-

коэффициент, учитывающей влияние

материала заготовки;

-коэффициент,

учитывающий влияние значения главного

угла в плане;

-коэффициент,

учитывающий влияние значения главного

угла в плане;

-коэффициент,

учитывающий влияние значения переднего

угла;

-коэффициент,

учитывающий влияние значения переднего

угла;

-

коэффициент, учитывающий влияние

значения угла наклона главного лезвия;

-

коэффициент, учитывающий влияние

значения угла наклона главного лезвия;

-коэффициент,

учитывающий влияние значения вершины

резца.

-коэффициент,

учитывающий влияние значения вершины

резца.

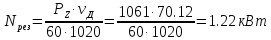

7 Мощность резания:

(29)

(29)

Nст >Nрез

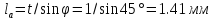

2.5 Допускаемая длина режущей кромки

Из рекомендаций [5]:

(30)

(30)

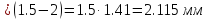

Тогда

L (31)

(31)

-активная

длина режущей кромки;

-активная

длина режущей кромки;

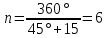

Количество граней режущей пластины

(32)

(32)

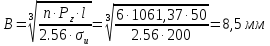

2.6 Расчёт державки резца

По [5, стр.107] при выполнении чистовой обработки Н/В=1,25.

(33)

(33)

(34)

(34)

.

Следовательно,

(35)

(35)

Из конструктивных соображений принимаем В=20 мм;H=25мм

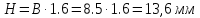

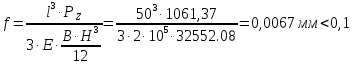

2.7 Определяем стрелу прогиба

(36)

(36)

Следовательно, длина вылета резца выбрана верно.

2.8 Длина резца

В соответствии с ГОСТом 18879-73 выбираем длину резца, равную 150мм.

3 Термическая обработка стали Р9Ф5

Сталь Р9Ф5. Основные данные.

Химический состав стали Р9Ф5 приведён в таблице 2

Таблица 2 - Химический состав, %

|

С |

Сr |

W |

V |

Mo |

|

1,4…1, 5 |

3,8…4,4 |

9…10,5 |

4.3…5.1 |

1.0 |

3 Быстрорежущие стали применяют для режущих инструментов, работающих в условиях значительного нагружения и нагрева рабочих кромок. Инструмент из быстрорежущих сталей обладает высокой стабильностью свойств.

4 Влияние легирующих элементов.

Таблица 3 - Влияние легирующих элементов

|

Элемент |

Склонность к перегреву |

Прокаливаемость |

Температура отжига нормализации и закалки |

Твёрдость и прочность |

Пластические свойства |

|

Хром |

Несколько уменшает |

Увеличивает |

Повышает |

Повышает |

Не снижает до 1.5% |

|

Вольфрам |

Уменьшает |

Увеличивает |

- |

- |

- |

|

Ванадий |

Заметно уменьшает |

Незначительно уменьшает |

- |

- |

Повышает |

|

Молибден |

Мало влияет |

Значительно увеличивает |

Повышает |

Повышает |

- |

В соответствии с рекомендациями для получения детали твердости 61…63 HRC необходимо сделать изотермический отжиг ,закалку и последующий трёхкратный отпуск.

Отжигом называют термическую обработку ,направленную на получение в металле равновесной структуры . Любой отжиг включает в себя нагрев до определенной температуры и последующее медленное охлаждение. Цель отжига уменьшить внутреннее напряжение в металле ,уменьшить прочностные свойства и увеличить пластичность.

Для данной стали производим изотермический отжиг 860-880 С ,охлаждение со скоростью 50 град/час до температуры 670-720 С ,выдержать сталь 2-3 часа с последующим охлаждением со скоростью 50 град/час до температуры 600 С на воздухе.

Изотермический отжиг - термообработка , при которой после нагрева до температуры выше А3 на 50 - 70 С сталь ускоренно охлаждают до температуры изотермической выдержки , которая находится ниже точки А1 на 100-150 С . Затем проводим ускоренное охлаждение на воздухе .

Чем ближе температура изотермической выдержки к точке А1 , тем больше межпластинчатое расстояние в перлите и мягче сталь , но больше и время превращения . А т.к. основная цель изотермического отжига - смягчение стали , то выбирают такую температуру , при которой получается требуемое смягчение за небольшой промежуток времени .

Преимуществ изотермического отжига - сокращение времени обработки по сравнению с обычным отжигом , что особенно чувствуется при работе с легированными сталями . Для наибольшего ускорения отжига температуру изотермической выдержки выбирают близкой к температуре минимальной устойчивости переохлажденного аустенита в перлитной области .

Другое преимущество - получение более однородной структуры , т.к. при изотермической выдержке температура по сечению изделия выравнивается и превращение во всем объеме стали происходит при одинаковой степени переохлаждения .

После отжига производим закалку . Закалка-это термическая обработка, направленная на получение в составе максимально неравновесной структуры. Любая закалка включает в себя нагрев до заданной температуры, выдержку и последующее быстрое резкое охлаждение. Для уменьшения окисления и обезуглероживания стали нагрев под закалку рекомендуется производить в соляных ваннах. Инструменты для закалки нагревают до высоких температур. Это необходимо для более полного растворения карбидов и получения высколегированного аустенита. При охлаждении такого аустенита получается высоколегированный мартенсит, обладающий высокой красностойкостью. Во избежание образования трещин из-за низкой теплопроводности быстрорежущих сталей нагрев под закалку проводят с предварительным подогревом инструмента до температуры 800- 850 °С. Если нагрев проводят в расплавленной соли, то температуру подогрева повышают до 1050-1100 °С. Выдержку при нагреве выбирают из расчета 10-15 с на 1 мм толщины (диаметра).

Охлаждение при непрерывной закалке проводят в масле (инструменты простой формы толщиной (диаметром) 30-40 мм).

После закалки быстрорежущие стали не обладают максимальной твёрдостью, так как в их структуре кроме мартенсита и нерастворенных избыточных карбидов имеется еще остаточный аустенит. Присутствие в структуре стали остаточного аустенита нежелательно, так как он понижает механические свойства и ухудшает стабильность размеров инструмента. При отпуске стали (550-580 °С) происходит выделение из мартенсита мелкодисперсных карбидов и превращение остаточного аустенита в мартенсит, в связи с чем твёрдость инструмента повышается (вторичная твёрдость).

Для устранения внутренних напряжений , возникающих при закалке , и получения требуемых механических свойств сталь подвергаем отпуску.

Однократный отпуск не обеспечивает эффективного превращения всего остаточного аустенита в мартенсит. С целью интенсификации этого превращения, а также для того чтобы произошел отпуск вновь образовавшегося мартенсита, применяют многократный (2 - 4-кратный) отпуск при температуре 550-580 °С с выдержкой при каждом отпуске 1 ч. Структура после закалки и многократного отпуска — отпущенный мартенсит и карбиды, твёрдость — 61-63 HRC. Практически и после многократного отпуска остается небольшое количество остаточного аустенита (обычно 2-3%), но в таких количествах он мало влияет на свойства стали.

Многократный отпуск не только повышает прочность и твёрдость быстрорежущей стали, но также снимает внутренние напряжения, возникающие в стали при закалке.