Вопрос 2

Значительный объем выпускаемой продукции находится в сфере машиностроения, поэтому в станкостроении сосредоточены основы технологического процесса всего народного хозяйства. Наличие современных высокопроизводительных орудий производства - основное условие для выпуска технологических современных машин.

Для того, чтобы обеспечить безопасность страны она должна обладать хорошо развитой станкостроительной промышленностью. Особое внимание уделяется автоматизированным механизмам обработки за счет выпуска агрегатных станков, станков с ЧПУ.

Появление первых станков относится к 14 веку и только к 17 были созданы основные прототипы современных станков. История создания отечественных станков начинается с середины 17-начала 18 века, когда совершенствовалось производство Тульско-Кашерских оружейных заводов.

1-ый шаг в направлении механизации обработки резанием сделан в период, когда были созданы станки с механическим приводом главного движения за счет энергии падающей воды.

Основоположником отечественного станкостроения является Нартов, который изобрел механический суппорт.

2-ой шаг в направлении механизации, когда в качестве энергии используется сила пара, что позволило осуществить групповой системы станков.

3-й шаг связан с работами русского академика Годолина.

Годолин предложил располагать ряды частот привода главного движения по геометрическому ряду.

4-ый шаг направлен на автоматизацию производства механической обработки.

Автоматизацией предусматривается: замена ручного управления машинным и осуществляется по 2-ум направлениям:

1)создание многорезцовых станков и линий

2)создание станков с ЧПУ для условий единичного и серийного производства

Разработчиком 1-ой автоматической линии стал Инночкин в 1939г. В 1949г. впервые в мире был построен 1-ый автоматический завод. В начале 50-ых годов был разработан принцип программного обеспечения (Норбертвинер).

В настоящее время идет создание многоцелевых станков. Они позволяют высоко концентрированные операции. Достижение станкостроения оценивается не по числу производственных станков, а по их качеству, техническому уровню, по производительности и степени автоматизации.

Задачи станкостроения:

-повышение точности

-качественных параметров

-надежности.

Вопрос 15

Физические и химические процессы на поверхностях контактирующих тел весьма многообразны и сложны. На передней поверхности инструмента образуются налипы и наросты, изменяющие характер стружкообразования, ухудшающие качество обработанной поверхности и разрушающие режущую кромку. В контактной области возникает целый ряд поверхностных явлений: адгезия, коррозия, диспергирование, упрочнение и разупрочнение поверхностных слоев, диффузия, адгезия, эрозия, окисление и другие физико-химические явления. Даже такое беглое перечисление подчеркивает высокую сложность процессов трения при срезании металла режущим инструментом.

Трение при обработке резанием имеет свои специфические особенности, которые в основном сводятся к следующим:

возникают различные виды трения (граничное и жидкостное встречаются редко);

особую роль играет чистое трение, приводящее к интенсивному разрушению режущего клина;

взаимное соприкосновение трущихся поверхностей заготовки и режущего инструмента происходит только один раз и носит сложный характер; причем физический микро- и субмикрорельеф не имеют ничего общего с технологическим микрорельефом обработанной поверхности, образующимся при различных видах обработки (точении, сверлении, фрезеровании и др.);

трение происходит при очень больших давлениях, высоких температурах, доходящих до температур плавления, и значительных истинных площадях контакта;

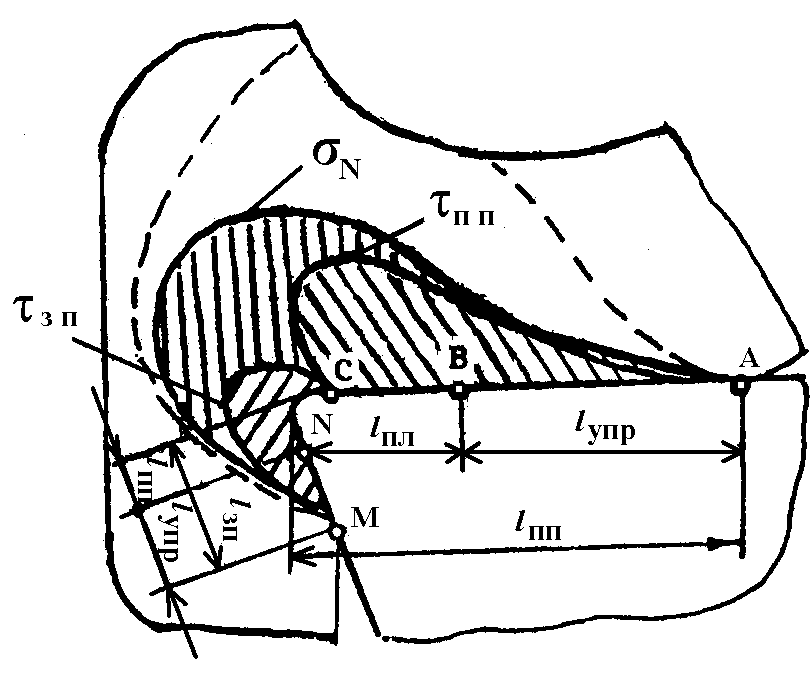

сложное распределение нормальных и касательных нагрузок по контактным поверхностям инструмента (рис.10).

большие переменные значения коэффициента трения (1), объясняющиеся интенсивной адгезией и диффузией. Величина среднего коэффициента трения в основном зависит от скорости резания (скорости нагружения), толщины среза и величины переднего угла режущего клина;

сложное взаимное влияние вибраций и вида трения;

жесткий режим трения, приводящий к появлению наростов и интенсивному разрушению поверхностных слоев режущего клина.

Рис.10.

Схема распределения контактных нагрузок

на передней и задней поверхностях

инструмента

Рис.10.

Схема распределения контактных нагрузок

на передней и задней поверхностях

инструмента

N – нормальные нагрузки;

пп – касательные нагрузки на передней поверхности;

зп – касательные нагрузки на задней поверхности;

lпл – длина пластического контакта;

lупр – длина упругого контакта;

C - точка, в которой = 0.