- •Материаловедение Лабораторный практикум

- •Часть 2

- •212005, Г. Могилев, пр. Мира, 43

- •Содержание

- •Часть 2

- •9 Лабораторная работа № 9. Изучение зависимости между структурой и свойствами чугунов

- •10 Лабораторная работа № 10. Закалка стали Цель работы: изучение основ теории и технологии закалки сталей.

- •Задание по работе

- •11 Лабораторная работа № 11. Отпуск закаленной стали

- •Задание по работе

- •12 Лабораторная работа № 12. Изучение зависимости между структурой и свойствами стали после различных видов термической обработки

- •13. Лабораторная работа № 13. Пластические массы

- •1 Термопластичные полимеры

- •2 Термореактивные полимеры

- •3 Композиционные материалы

- •3.1 Пластмассы с порошковыми наполнителями

- •3.2 Пластмассы с волокнистыми наполнителями

- •3.3 Слоистые пластмассы

- •4 Композиционные материалы с газообразными наполнителями

- •14 Лабораторная работа № 14. Изучение зависимости между структурой и свойствами легированных сталей

- •Задание по работе

- •Список литературы

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

Кафедра «Технологии металлов»

Материаловедение Лабораторный практикум

Часть 2

Методические указания к выполнению лабораторных работ для студентов дневной и заочной форм обучения

Могилев 2007

УДК 620.22

ББК

М

Рекомендовано к опубликованию

учебно-методическим управлением

ГУ ВПО «Белорусско-Российский университет»

Одобрено кафедрой «Технология металлов» «31» августа 2007г.,

протокол № 1

Составители: д-р техн. наук, проф. Ф. Г. Ловшенко

канд. техн. наук, доц. Г. Ф. Ловшенко

ст. преподаватель А. И. Хабибуллин

Рецензент канд.техн.наук, доцент Н. С. Гарлачов Н.С.

Изложены основные теоретические положения и методические указания к выполнению следующих лабораторных работ по курсу «Материаловедение»: «Изучение зависимости между структурой и свойствами чугунов», «Закалка стали», «Отпуск закаленной стали», «Изучение зависимости между структурой и свойствами стали после различных видов термической обработки», «Пластические массы», «Изучение зависимости между структурой и свойствами легированных сталей».

Учебное издание

МАТЕРИАЛОВЕДЕНИЕ

Ответственный за выпуск Г. Ф. Ловшенко

Технический редактор А. Т. Червинская

Компьютерная верстка Н. П. Полевничая

Подписано в печать Формат 60х84 1/16. Бумага офсетная. Гарнитура Таймс.

Печать трафаретная .Усл. печ. л. Уч. -изд. л. Тираж 315 экз. Заказ №

Издатель и полиграфическое исполнение:

Государственное учреждение высшего профессионального образования

«Белорусско-Российский университет»

212005, Г. Могилев, пр. Мира, 43

© ГУ ВПО «Белорусско-Российский

университет», 2007

Содержание

|

9 Лабораторная работа № 9. Изучение зависимости между структурой и свойствами чугунов |

|

4 |

|

10 Лабораторная работа № 10. Закалка стали |

|

11 |

|

11 Лабораторная работа № 11. Отпуск закаленной стали |

|

17 |

|

12 Лабораторная работа № 12. Изучение зависимости между структурой и свойствами стали после различных видов термической обработки |

|

21 |

|

13 Лабораторная работа №13.Пластические массы |

|

30 |

|

14 Лабораторная работа № 14. Изучение зависимости между структурой и свойствами легированных сталей |

|

39 |

|

Список литературы |

|

48 |

Часть 2

9 Лабораторная работа № 9. Изучение зависимости между структурой и свойствами чугунов

Цель работы: изучение микроструктуры чугунов разных марок, их свойств и области применения.

Чугунами называют железоуглеродистые сплавы, содержащие более 2,14 % углерода. В машиностроении чугун является одним из основных литейных материалов, что объясняется прежде всего его хорошими литейными и прочностными свойствами. Он не подвергается обработке давлением. Главным фактором, определяющим свойства, а, следовательно, и область использования чугуна, является его структура.

По структуре чугуны делят на белые (БЧ), серые (СЧ), ковкие (КЧ) и высокопрочные (ВЧ).

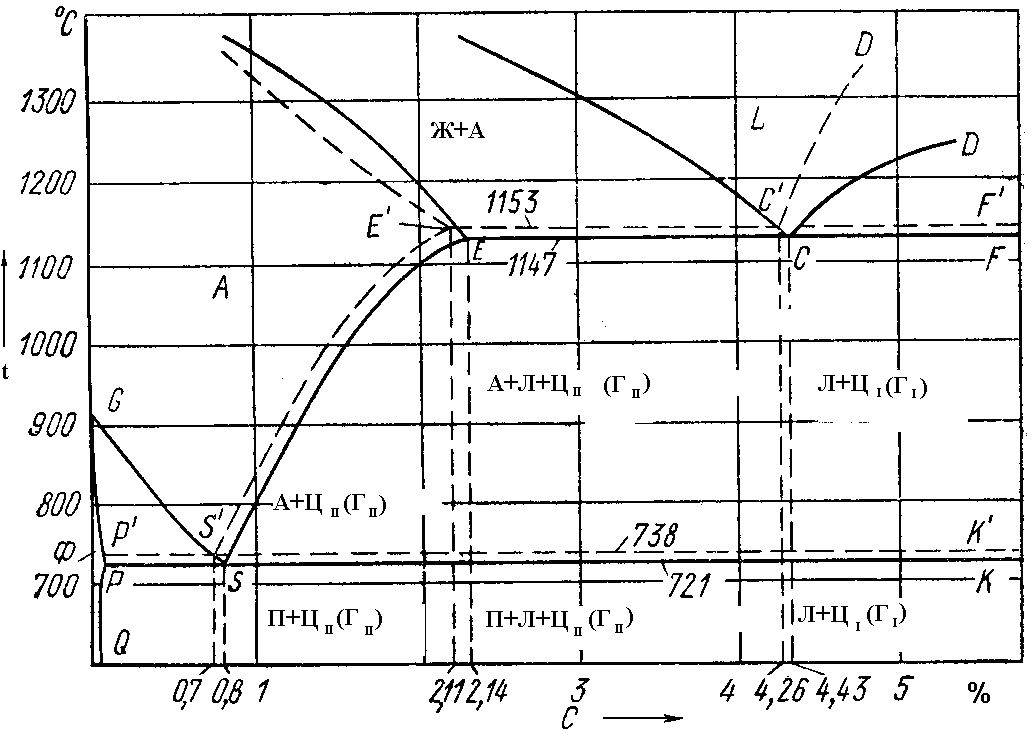

Основной особенностью белых чугунов является то, что в них углерод связан в химическое соединение – цементит (Fe3C). Структура белых чугунов описывается метастабильной диаграммой Fe-Fe3C (рисунок 9.1).

Л+ЦI(ГI) П+Л+ЦII(ГII) П+ЦII(ГII)

Рисунок 9.1 – Диаграмма Fe-C (сплошные линии – диаграмма Fe-Fe3C, штриховые – Fe-графит)

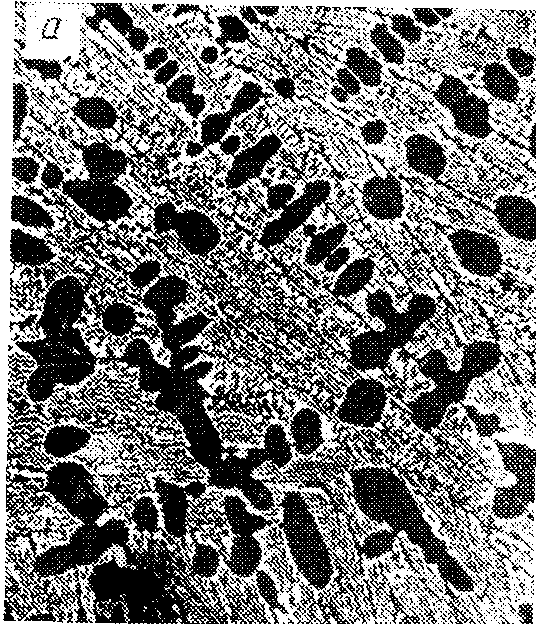

Белые чугуны подразделяются на доэвтектические (С = 2,14-4,3 %), эвтектические (С = 4,3 %) и заэвтектические (С = 4,3-6,67 %) (рисунок 9.2).

а) б) в)

а – доэвтектический, б – эвтектический, в – заэвтектический (х200)

Рисунок 9.2 – Микроструктура белых чугунов

Высокая твердость и хрупкость цементита определяют свойства белого чугуна. Как и цементит он имеет высокую твердость и хрупкость и применения в качестве конструкционного материала он практически не находит.

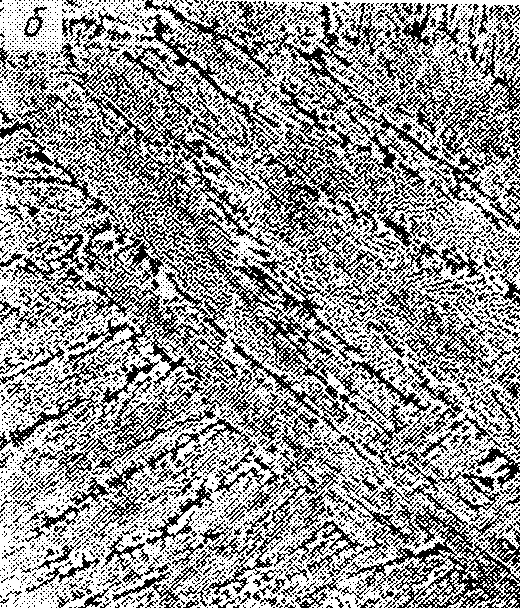

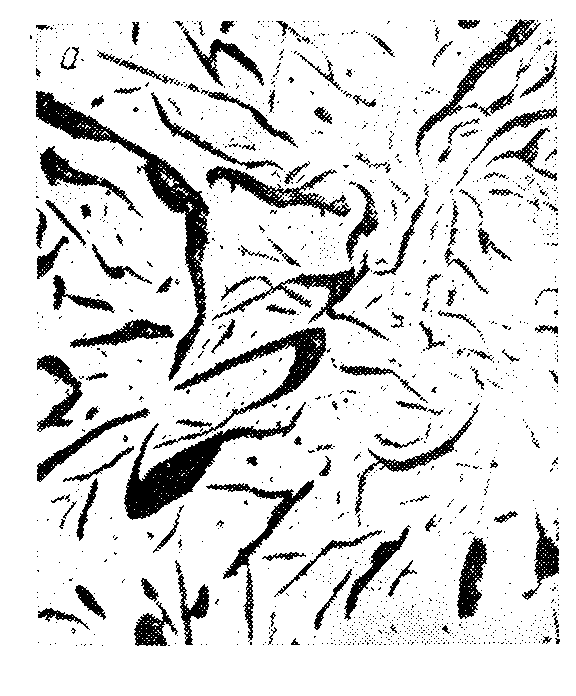

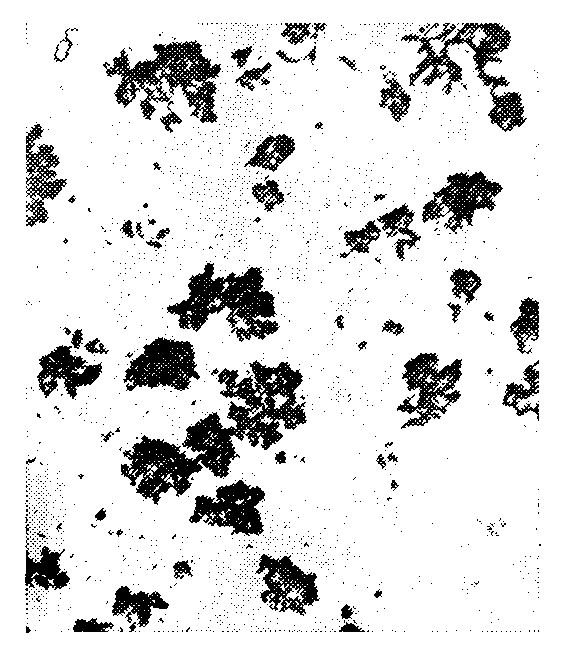

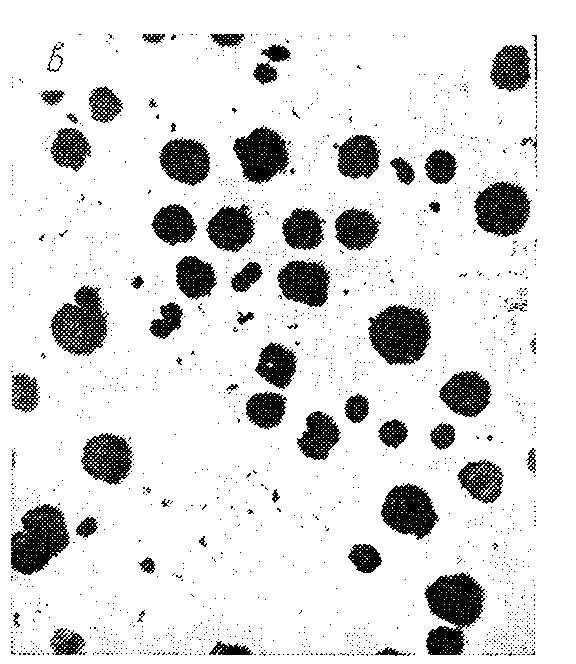

В сером, ковком и высокопрочном чугунах весь углерод или часть его выделяется в виде графита. Причем в сером чугуне графит имеет пластинчатую форму, в ковком – хлопьевидную и в высокопрочном шаровидную (рисунок 9.3).

а) б) в)

а – пластинчатая в сером; б – хлопьевидная в ковком; в – шаровидная в высокопрочном (х200)

Рисунок 9.3 – Форма графитных включений в чугуне

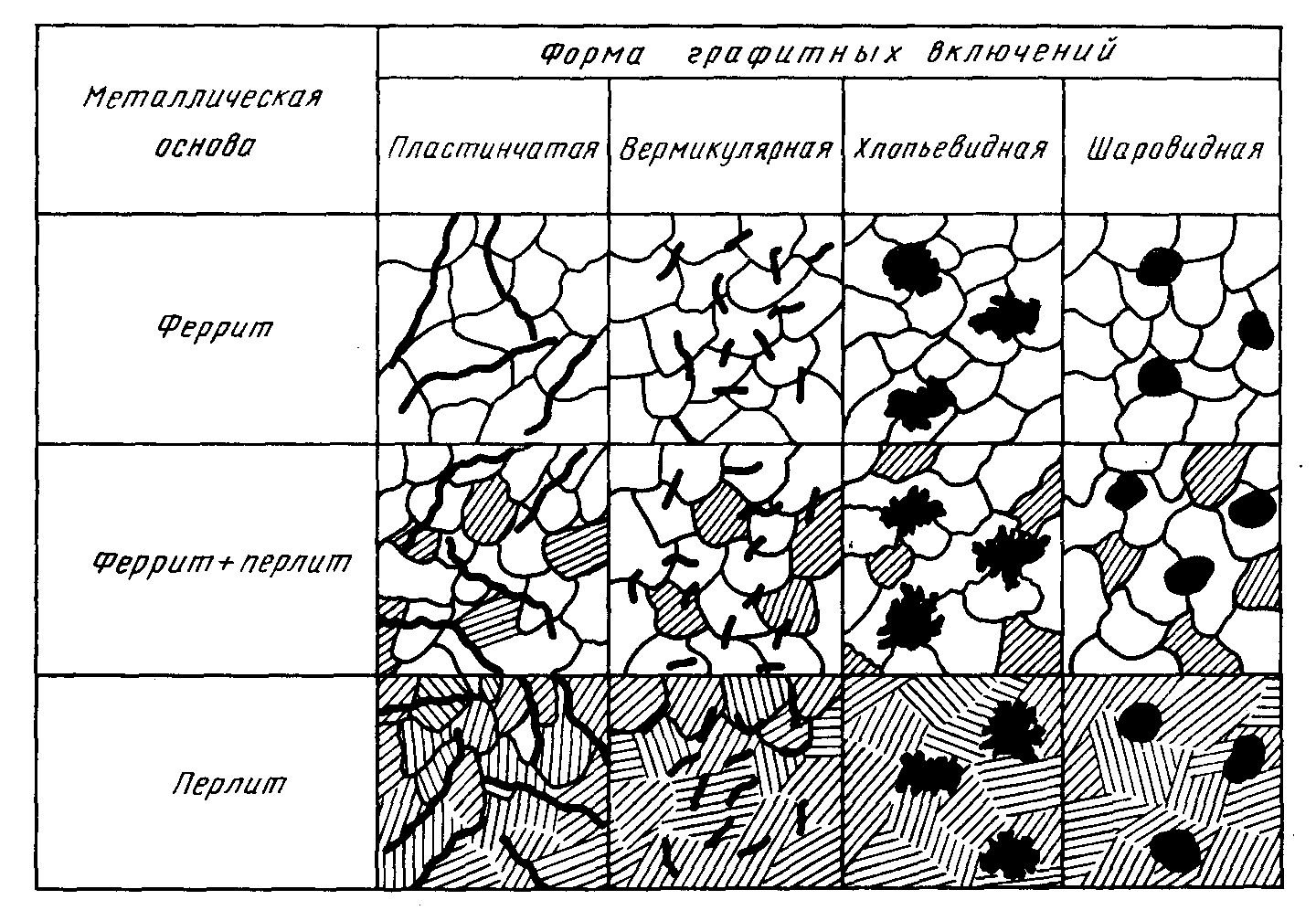

Включения графита располагаются в металлической основе, которая в зависимости от условий получения материала может быть ферритной, перлитной или ферритно-перлитной. Схема структуры этих материалов приведена на рисунке 9.4. Кроме этого на схеме представлен чугун с графитом вермикулярной формы. Этот материал, как и в случае чугунов с включениями графита шаровидной формы, относят к высокопрочным.

Рисунок 9.4 – Классификация чугуна по структуре металлической основы и форме графитных включений

Структура серого чугуна формируется непосредственно при кристаллизации его в отливке в соответствии с диаграммой стабильного равновесия системы «Fe – графит». Характер структурообразования при эвтектическом превращении определяется прежде всего содержанием углерода и кремния в сплаве, а также скоростью охлаждения. Установлено, что чем больше углерода и кремния в сплаве и чем ниже скорость его охлаждения, тем выше вероятность кристаллизации по диаграмме стабильного равновесия с образованием графитной эвтектики по схеме

Ж(С’) А(Е’) + Г.

Обычно в серых чугунах содержится 3,0...3,7 % С; 1,2...2,6 % Si. Высокое содержание кремния в сером чугуне объясняется тем, что кремний является сильным графитообразующим элементом. Растворяясь в аустените, кремний способствует уменьшению растворимости углерода в нем. В результате жидкая фаза обогащается углеродом и процесс образования графита облегчается.

При конструировании деталей машин следует учитывать, что серые чугуны работают на сжатие лучше, чем на растяжение. Они мало чувствительны к надрезам при циклическом нагружении, хорошо поглощают колебания при вибрациях, обладают высокими антифрикционными свойствами из-за смазывающей способности графита. Серые чугуны хорошо обрабатываются резанием, дешевы и просты в изготовлении.

Согласно ГОСТ 1412-85, отливки изготавливают из чугуна следующих марок: СЧ10, СЧ15, СЧ18, СЧ20, СЧ25, СЧ3О, СЧ35. Цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении В, кгс/мм2. Чугун СЧ10 – ферритный, СЧ15, СЧ18, СЧ20 – ферритно-перлитные, начиная с СЧ25 – перлитные. Из ферритно-перлитных чугунов в автомобилестроении изготавливают картеры, тормозные барабаны, крышки и др.; из перлитных – блоки цилиндров, гильзы, маховики и др. В станкостроении серый чугун является основным конструкционным материалом (станины станков, столы и верхние салазки, шпиндельные бабки, колонки, каретки и др.). Для производства деталей с толщиной стенок менее 100 мм рекомендуются чугуны СЧ28, СЧ30, более 100 мм – СЧ35. Из серого чугуна, содержащего фосфор (0,5 % Р), изготавливают художественные изделия.

Высокопрочный чугун получают модифицированием (микролегированием) жидкого чугуна присадками (0,1...0,5 % магния от массы обрабатываемой порции чугуна, 0,2…0,3 % церия, иттрия и некоторых других элементов). Модифицирование приводит к образованию графита шаровидной формы, негативное влияние которого на прочность материала значительно ниже, чем пластинчатого графита.

Химический состав высокопрочного чугуна (2,7...3,7 % С; 0,5...3,8 % Si) выбирается в зависимости от толщины стенки отливки (чем тоньше стенка, тем больше углерода и кремния).

Согласно ГОСТ 7293-85, отливки изготавливают из высокопрочного чугуна следующих марок: ВЧ35, ВЧ40, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100 (цифры в обозначении соответствуют минимальному пределу прочности при растяжении В, кгс/мм2). Высокопрочный чугун широко применяется в практике взамен стального литья, поковок, штамповок, ковкого и серого чугуна, обеспечивая надежность и долговечность изделий в различных режимах эксплуатации. Отличительные особенности ВЧ в сравнении со сталью - более высокое отношение предела текучести к пределу прочности при растяжении, равное 0,70 – 0,80 (против 0,50 – 0,55 для стали); низкая чувствительность к концентраторам напряжений; повышенная (в 1,5 – 3,5 раза) циклическая вязкость и другие – позволяют считать этот конструкционный материал более эффективным, чем сталь, особенно в условиях действия динамических нагрузок. Высокая жидкотекучесть этого материала открывает возможности расширить номенклатуру изделий из него, снизить сечение и массу отливок, повысив тем самым их жесткость. Широкое использование ВЧ в деталях машин наряду с их надежностью является мощным резервом снижения расхода материалов, энергозатрат, себестоимости изделий и улучшения показателей их работы. В мировой практике ВЧ применяют для литья блоков цилиндров, шатунов, головок блоков, выхлопных коллекторов, тормозных барабанов, дисков сцепления, суппортов тормозных систем, поршневых колец, кронштейнов, подвесок, коленчатых и распределительных валов, деталей трансмиссии, крышек подшипников, ступиц колес, зубчатых колес и ряда других деталей. Столь широкое применение ВЧ обусловлено уникальным сочетанием физико-механических и литейных свойств, превосходящих свойства многих сталей.

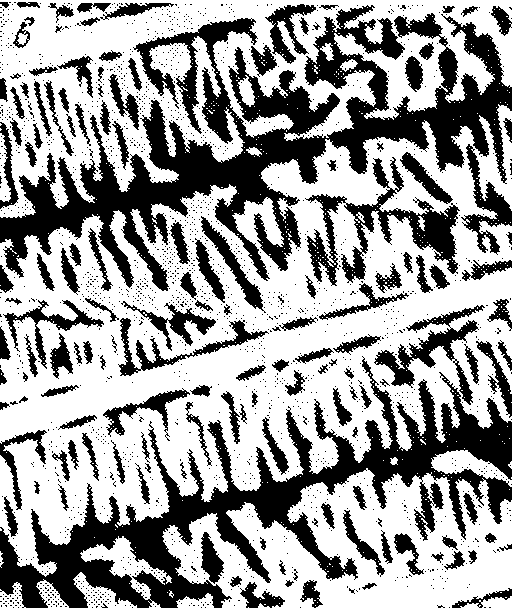

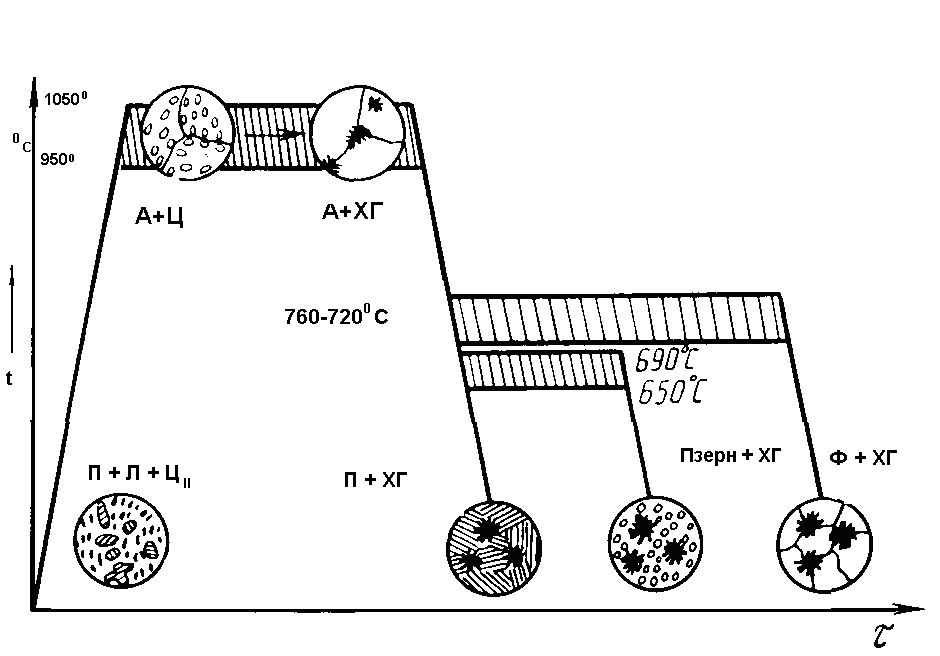

Ковкий чугун получают путем отжига белого чугуна. Рекомендуемый химический состав заливаемого в формы сплава следующий: 2,4...2,9 % С; 1,0...1,6 % Si; 0,3...1,0 % Мn. Содержание углерода и кремния подбирается из расчета Si + C 3,8 %. При таком составе сплава и ускоренном охлаждении (для этого толщина стенок отливки не должна превышать 20 мм, в отдельных случаях 50 мм) в отливке формируется структура белого доэвтектического чугуна П + Л(П + Ц) + ЦII. После охлаждения закристаллизовавшуюся отливку подвергают графитизирующему отжигу, в процессе которого метастабильная (неустойчивая) фаза – цементит – распадается с образованием графита хлопьевидной формы. Отжиг состоит из двух стадий (рисунок 9.6). Первая осуществляется выше температуры точки Ас1 при 950...1050 °С. Длительность первой стадии отжига должна быть такой, чтобы весь цементит, входящий в состав ледебурита, распался на аустенит и графит. Металлическая основа чугуна формируется на второй стадии отжига при эвтектоидном превращении. В случае непрерывного охлаждения отливки в области эвтектоидной температуры аустенит распадается на перлит пластинчатый. Получается ковкий чугун с перлитной металлической основой. Он обладает высокими твердостью (235...305 НВ) и прочностью (В = 650...800 МПа) в сочетании с небольшой пластичностью ( = 3,0...1,5 %). Для повышения пластичности при сохранении достаточно высокой прочности проводится непродолжительная (2...4 ч) изотермическая выдержка чугуна или замедленное охлаждение при температурах 690...650 °С. Это вторая стадия отжига, представляющая собой в данном случае отжиг на зернистый перлит. Перлит пластинчатый переходит в перлит зернистый путем сфероидизации (округление) пластин цементита.

Наряду с ковким чугуном имеющим перлитную основу широко распространен в машиностроении ферритный ковкий чугун, характеризующийся высокой пластичностью ( = 10...12 %) и относительно низкой прочностью (В = 370...300 МПа). Ферритная основа чугуна образуется при очень медленном прохождении интервала 760...720 °С или в процессе изотермической выдержки при 720...700 °С. Здесь аустенит и цементит, в том числе и цементит перлита, если перлит успел образоваться, распадаются на Ф + Г.

Согласно ГОСТ 1215-79, выпускаются следующие марки ковких чугунов: КЧЗ0-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ45-7, КЧ50-5, КЧ55-4, КЧ60-3, КЧ65-3, КЧ70-2, КЧ80-1,5. Первые две цифры в обозначении марки соответствуют минимальному пределу прочности при растяжении В, кгс/мм2, цифры после тире – относительному удлинению при растяжении , %. Первые четыре марки, имеющие повышенные значения , относятся к ферритным чугунам, все последующие – к перлитным.

Рисунок 9.6 – График отжига белого чугуна на ковкий

П

Существенным недостатком технологического процесса получения КЧ является длительный отжиг отливок, продолжительность которого составляет 20–40 ч, и ограничение толщины их стенок (до 50 мм). В массивных отливках в результате замедленного охлаждения при первичной кристаллизации возникает пластинчатый графит, который снижает прочность и пластичность металлической основы чугуна.

Задание по работе

1 Вычертить двойную диаграмму состояния железоуглеродистых сплавов, ее участок, соответствующий чугунам.

2 Описать фазы и фазовые превращения, возможные в чугунах.

3 Дать характеристику белым чугунам. Изучить, зарисовать и объяснить их микроструктуру. Указать химический состав. Описать процесс структурообразования БЧ химического состава, заданного преподавателем. Описать свойства и назвать область использования БЧ.

4 Дать характеристику серым чугунам. Указать их химический состав, описать процесс структурообразования. Изучить, зарисовать и объяснить микроструктуру. Привести марки СЧ, назвать их механические свойства и область применения.

5 Дать характеристику ковким чугунам. Описать способ их получения, начертить график отжига. Объяснить формирование структуры КЧ с определенной (по заданию преподавателя) металлической основой. Изучить, зарисовать и объяснить микроструктуру. Указать химический состав, свойства и область применения КЧ. Объяснить принцип их маркировки.

6 Дать характеристику высокопрочным чугунам. Объяснить способ получения, указать химический состав. Изучить, зарисовать микроструктуру. Назвать марки ВЧ, их свойства, область применения и преимущества перед другими (СЧ и КЧ) чугунами.