- •Лекция №1. Тема:Гидроизоляция подземных частей зданий и сооружений

- •Типы гидроизоляции

- •Требования сНиП 3.04.01-87

- •Устройство изоляции из рулонных материалов

- •Устройство изоляции из полимерных и эмульсионно-битумных составов.

- •Устройство изоляции из цементных растворов, горячих асфальтовых смесей, битумоперлита и битумокерамзита.

- •Технология устройства гидроизоляции

- •Гидроизоляционные работы Назначение и виды изоляции

- •Окрасочная гидроизоляция

- •Оклеечная гидроизоляция

- •Штукатурная цементно-песчаная гидроизоляция

- •Штукатурная и литая асфальтовая гидроизоляция

- •Сборно-листовая гидроизоляция

- •Производство гидроизоляционных работ в зимних условиях

- •Охрана труда при производстве гидроизоляционных работ

Устройство изоляции из полимерных и эмульсионно-битумных составов.

При устройстве изоляции из полимерных составов каждый слой изоляционного ковра должен наноситься сплошны, без разрывов, равномерной толщены после отвердения грунтовки или нижнего слоя.

При устройстве изоляции из полимерных составов типа «Кроввелит» и «Вента» их необходимо наносить агрегатами высокого давления, обеспечивающими плотность, равномерную толщину покрытия и прочность сцепления с основанием не менее 0,5МПа. При применении холодных асфальтовых эмульсионных мастик подача и нанесение составов должны осуществляться агрегатами с винтовыми насосами (механического действия), обеспечивающими прочность сцепления с основанием не менее 0,4МПа.

Температура при нанесении горячих мастик, 0С:

Битумных – 160+200С

Дегтевых – 130+100С.

Устройство изоляции из цементных растворов, горячих асфальтовых смесей, битумоперлита и битумокерамзита.

Битумоперлит, битомокерамзит, цементные растворы, горячие асфальтовые смеси при уклоне поверхности до 25% необходимо укладывать по маячным рейкам полосами шириной 2-6 м слоями равномерной толщины (не более 75мм) с уплотнением и заглаживанием поверхности слоя.

Каждый слой необходимо укладывать после отвердевания предыдущего.

При устройстве цементной гидроизоляции из растворов с применением водонепроницаемых расширяющих цементов (ВРЦ), водонепроницаемых безусадочных цементов (ВБЦ) или портландцемента с уплотняющими добавками составы следует наносить на смоченную водой поверхность основания. Каждый последующий слой должен наноситься не позднее чем через 30 минут (при применении составов ВРЦ и ВБЦ) или не более чем через сутки (при применении составов на портландцементе с уплотняющими добавками) после отвердевания предыдущего слоя.

Цементная гидроизоляция в течение двух суток после нанесения (1 час при применении ВБЦ и ВРЦ) должна предохраняться от механических воздействий.

Увлажнение цементной гидроизоляции во время твердения должно осуществляться распыленной струей воды без напора при применении составов: ВРЦ и ВБЦ – через 1 час после нанесения и через каждые 3 часа в течении суток;

на портландцементе с уплотняющими добавками – через 8-12 часов после нанесения, а затем 2-3 раза в сутки в течении 14 дней.

Подвижность составов (смесей) без пластификаторов, см:

при нанесении вручную – 10+2см;

при нанесении установками с поршневыми или винтовыми насосами – 5+4см;

при применении пластификаторов – 10+2см.

Температура горячих асфальтовых смесей, битумоперлита и битумокерамзита при нанесении – не менее 1200С

Технология устройства гидроизоляции

Окрасочная и обмазочная гидроизоляции - это сплошной водонепроницаемый слой, выполненный из горячих битумов, горячих или холодных мастик.

Окрасочную гидроизоляцию наносят тонким слоем (0,2...0,8мм), а обмазочную более тонким слоем (2...4 мм). Окрасочная и обмазочные гидроизоляции растрескиваются при деформации, осадке и вибрации конструкций. Поэтому их нельзя применять для трещин неустойчивых конструкций, а также в зданиях и сооружениях, где еще не закончилась осадка. Эти виды изоляции защищают конструкции главным образом от капиллярной влаги.

Окрасочную и обмазочную изоляции наносят на изолируемые поверхности окраской, обмазыванием или газопламенным напылением. Окрасочные и обмазочные слои наносят в 2...3 приема, чтобы перекрыть все пропущенные места нижних слоев.

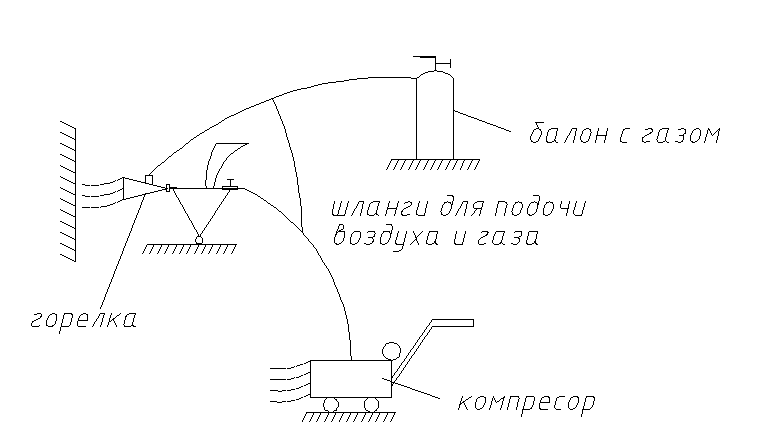

При газопламенном напылении используют порошкообразные составы, включающие битумный порошок, смешанный в молотковой дробилке с наполнителями (цементом, известковой мукой и пылеватым асбестом). В таком виде порошкообразную мастику наносят на подготовленную поверхность с помощью газопламенной установки.

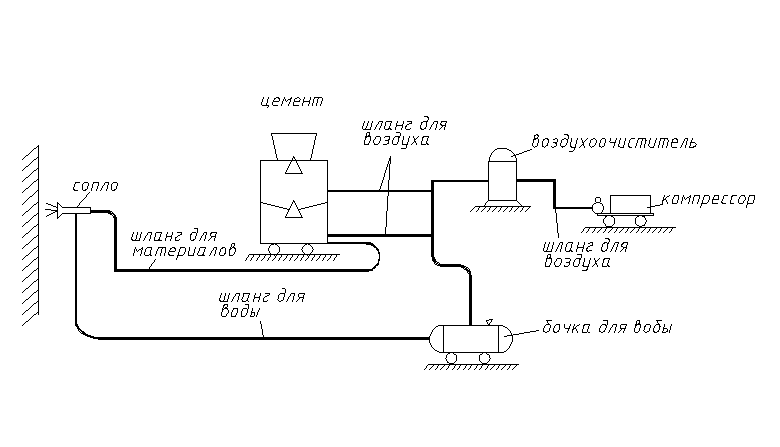

Рисунок 1.2 –Схема установки для нанесения порошкообразных мастик

Преимущество этого метода заключается в том, что не требуется раздельно приготовлять и перевозить битумную мастику. Кроме того установка снабжена двумя форсунками, одна из которых разогревает изолируемую поверхность, а вторая наносит материал на поверхность, поэтому изоляционные работы можно вести зимой.

Оклеечная гидроизоляция - это сплошной водонепроницаемый ковер из рулонных или гибких листовых материалов, наклеенных в один - четыре слоя на изолируемые горизонтальные, наклонные и вертикальные поверхности специальными мастиками или клеями. Такую изоляцию устраивают при больших гидростатических напорах грунтовых вод. Для наклейки применяют мастики, соответствующие структуре рулонных материалов: битумные - для пергамина, рубероида, бризола; дегтевые - для толя, толя-кожи; специальные клеи на эпоксидных смолах - для полихлорвиниловых и других пластмассовых рулонных и гибких листовых материалов, а так же стеклорогожки.

На горизонтальные и наклонные поверхности гидроизоляционный ковер наклеивают после высыхания грунтовки. На нее наносят слой битумной мастики толщиной I...I,5 мм. Затем раскатывают рулон и закрепляют его в проектное положение, подклеив один из концов полотнища. После этого рулон свивают и, подливая мастику, снова постепенно раскатывают, наклеивают на основание и уплотняют. При многослойной изоляции второй и последующие слои ковра наклеивают в том же направлении, проверяя качество наклейки каждого предыдущего слоя. Швы между полотнищами очередных слоев смещают по отношению друг к другу на 1/2 ширины полотнища.

На вертикальные поверхности рулоны наклеивают участками – захватками высотой 1,2... 1,5 м. Предварительно рулон раскраивают на соответствующие куски с учетом 15...20 см нахлестки, свивают в небольшие рулончики и укладывают в контейнеры, которые размещают вдоль фронта работ. Наклейку ведут снизу вверх, разглаживая и прикатывая рулоны в направлении от их середины к краям. Кромки наклеенных рулонов хорошо прошпаклевывают и приглаживают. Проверив плотность наклейки, наносят отделочный слой горячей мастикой толщиной I...1,5мм.

Для предохранения от оползания гидроизоляционный ковер усиливают армированием, устройством защитной стенки или горизонтального паза по периметру изолируемого сооружения. Наклеив ковер, свободное пространство паза заполняют бетоном.

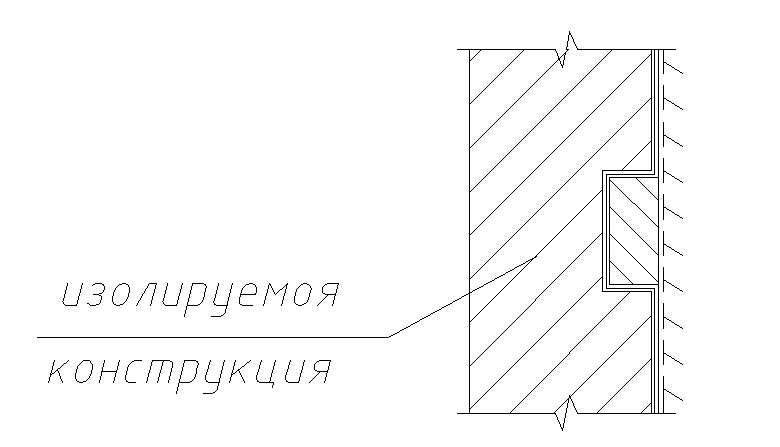

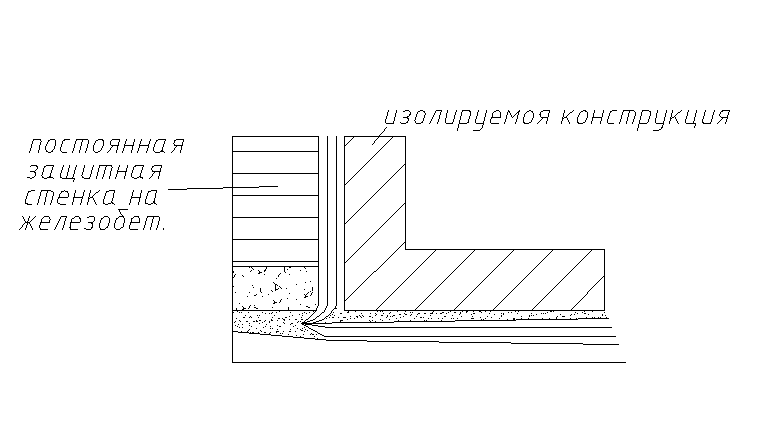

Рисунок 1.3 – Крепление гидроизоляционного слоя с его заводкой в штрабу

Сопряжение горизонтальных и вертикальных участков покрытий производят по разному, в зависимости от величины ожидаемой осадки возводимого сооружения. При незначительной осадке (до 5 мм) горизонтальный участок гидроизоляционного ковра сразу выводят на защитную стенку (после подготовки ее поверхности), укрепляя верхний край к деревянной антисептировенной рейке. После проверки качества наклейки производят окраску мастикой и опескование (для повышения шероховатости), а затем покрывают защитной цементно-песчаной стяжкой или штукатуркой, чтобы не повредить гидроизоляцию при возведении основной несущей конструкции.

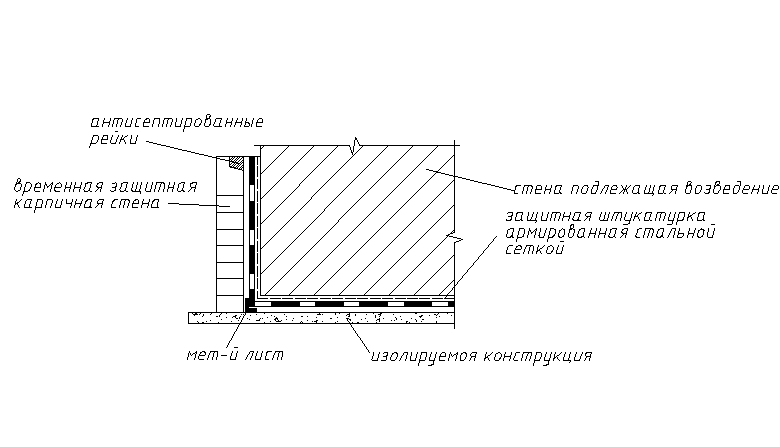

Рисунок 1.4 - Схема устройства склеечной гидроизоляции с применением защитной кирпичной стенки

При осадке более 5 мм горизонтальный участок гидроизоляционного ковра выводят и наклеивают, укрепляя к антисептированным рейкам, на временную стену (обычно высотой не более 1,5 м. Временную стену после возведения основной несущей стены разбирают примерно на половину высоты, а открытый гидроизоляционный ковер сопрягают с его продолжением на всю проектную высоту гидроизоляционного покрытия.

а)

Применяют и другой способ сопряжения

б)

а- с последующей наклейкой гидроизоляции на вертикальную стену;

б) – с заводкой гидроизоляции на постоянную защитную стену

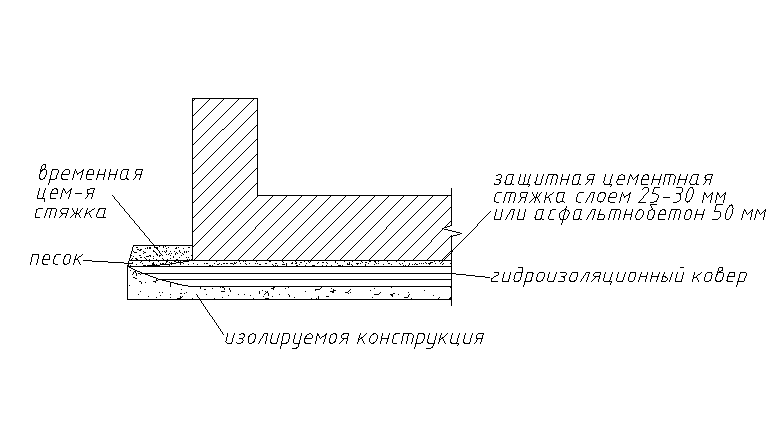

Рисунок 1.5 - Схема устройства склеечной гидроизоляции при осадке более 5мм.

высоту (толщину) пола (днища) с бетонной подготовкой в местах сопряжения увеличивают примерно на 0,5 м (для размещения защитной стенки и пригруза из железобетонных блоков). Утолщение делают с наклонной поверхностью (уступами), на которую выводят и наклеивают горизонтальный гидроизоляционный ковер, который затем окрашивают горячей битумной мастикой, опесковывают и покрывают защитной цементной стяжкой толщиной 2,..3 см.

Защитные стенки возводят на расстоянии 8...10 см от основных несущих. Образующиеся зазоры заполняют цементно-песчаным раствором, а котлован по мере возведения стен засыпают грунтом

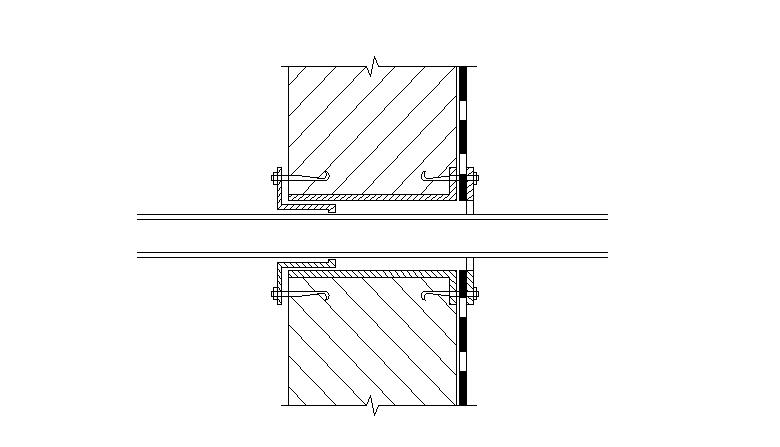

Сопряжение гидроизоляционного ковра с трубами, пересекающими строительные конструкции приведено на рисунке 1.6.

Рисунок 1.6 - Схема устройства склеечной гидроизоляции в местах прохода труб через стены

Наклейку пластмассовой изоляции из пленок ведут на синтетических клеях и смолах. Пленочный винипласт на горизонтальные поверхности наклеивают перхлорвиниловым клеем, а на вертикальные - пастой, приготовленной из синтетического каучука, растворителя и бентонитовой глины,

Устройство склеечной гидроизоляции весьма трудоемко, поскольку основные операции выполняют вручную.

Жесткая гидроизоляция. Цементно-песчаную гидроизоляцию толщиной до 25 мм устраивают двумя способами - торкретированием и оштукатуриванием.

Торкрет - покрытия, отличающиеся высокой прочностью и устойчивость (и в то же время хрупкостью), устраивают при гидростатических давлениях грунтовых и других вод 0,б…..0,8 МПа.

Процесс торкретирования состоит в нанесении на бетонируемую поверхность под давлением сжатого воздуха слоев цементного раствора - торкрета или бетонной смеси - набрызг-бетона.

Рисунок 1.7 – Схема торкрет – установки

Сухая смесь подается в шлюзовую камеру цемент-пушки, пропускается в рабочую камеру, откуда сжатый воздух выдавливает смесь по резиновому шлангу на 70...200 м по горизонтали к форсунке. Вода под давлением, на 0,6 ….0.12 МПа превышающим давление воздуха в машине, подается по шлангу к форсунке, где смачивает смесь. Струя увлажненной растворной или бетонной смеси в виде факела вылетает из форсунки со скоростью 120 …140 м/с и с большой силой набрызгивается на поверхность в один или несколько слоев. Такая технология придает торкрет-бетону большую плотность, водонепроницаемость, повышенную морозостойкость и стойкость к агрессивным средам. Прочность на растяжение и сжатие бетона, нанесенного таким образом, увеличивается в 2...3 раза.

Смесь наметывают слоями по маякам полосами шириной 40...50см. Каждый намет на границах захваток сводят на нет полосой шириной 20….30 см. Наметы наносят последовательно в пределах каждой захватки до проектной толщины (перекрывая на предыдущей захватке полосу, сведенную на нат) с интервалами времени, обусловленным периодом схватывания цемента.

Обычные цементные штукатурки применяют для защиты фундаментов глубокого заложения, подземных частей зданий и сооружений, резервуаров и других сооружений, не подверженных динамическим нагрузкам и испытывающих давление грунтовых вод не более 0,5 МПа. При этом используют водонепроницаемый безусадочный цемент (ВБЦ), водонепроницаемый расширяющийся цемент (ВРЦ) и портландцемент с противоусадочными и уплотняющими добавками (церезит, алюминат натрия, гидроксид железа, латексные и битумные эмульсии, жидкое стекло и т. п.).

Листовые (монтируемые) гидроизоляционные покрытия - это сплошные сваренные встык или внахлестку водонепроницаемые, устойчивые от агрессивного и абразивного воздействия гидроизоляционные покрытия из стальных, пластмассовых и стеклопластиковых листов. К ним относят также покрытия из полимербетонных плит или блоков.

Такая гидроизоляция дорога и сложна. Ее применение требует технико-экономического обоснования.

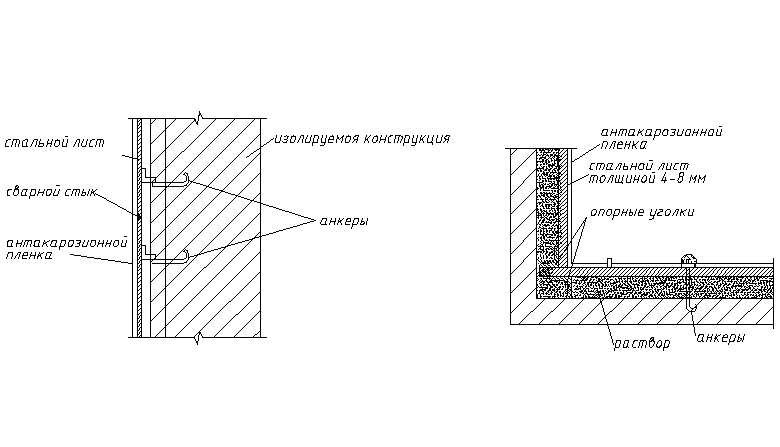

Металлическую изоляцию из стальных листов толщиной 2...8мм устраивают изнутри или снаружи сооружений.

Рисунок 1.8 - Схема устройства листовой гидроизоляции стального листа

Листы сваривают с помощью анкеров крепят к изолируемой конструкции. Для предохранения от коррозии открытую поверхность грунтуют и окрашивают в два слоя антикоррозионными красками. Стыки между металлической и склеечной изоляциями выполняют с помощью винтовых анкерных зажимов, обеспечивающих герметичность соединения.

Пластмассовые - стеклопластиковые и поливинилхлоридные листовые покрытия

применяют для защиты конструкций от агрессивных сред. Гидроизоляцию из пластмассовых листов, выкроенных по форме изолируемой конструкции и прикрепленных к ней анкерами или болтами выполняют при помощи сварки.

Рисунок 1.9 - Схема крепления винипластовых листов

При небольших взаимных смещениях изолируемых конструкций и нешироких ( 15..20 ) деформационных швах листы поливинилхлорида ( винипласта) не приклеивают, а покрывают на ширину (200 мм) листом из того же материала, прикрывая его только с одной стороны шва. При меньшей ширине швов покрытия усиливают полимерными листами, а свободное пространство между конструкциями заполняют битумной или другой мастикой. В широких швах (более 40мм ), кроме такого усиления , поливинилхлорид укладывают в виде компенсационной ленты.

Листы винипласта легко обрабатываются столярными инструментами и при подогреве до температуры размягчения принимают любую форму. Листы винипласта и поливинилхлорида приклеивают к изолируемым поверхностям с помощью клея ПХВ, подогретым до 40оС.

Листы между собой сваривают с помощью горячего воздуха или электрическими горелками, используя для этих целей прутки из свариваемого материала.

Покрытие из полимер бетона в виде плит и блоков – это конструкции комплексного назначения, сочетающие несущие элементы и защитную облицовку. Их применяют в условиях агрессивных химических сред ( для электромедных и травильных ванн, устройстве полов в химически цехах при кавитационной и абразивной эрозии, скоростных потоков воды на водосливах и т.п.). Наиболее эффективные бетоны, приготовленные на основе полиэфирных и эпоксидных смол.

Изделия в виде плит и блоков толщиной 40-80 мм удобны при монтаже и часто служат в качестве опалубки-облицовки ( при бетонировании конструкции, емкостей для агрессивных сред).