Федеральное агентство по образованию Российской Федерации

Филиал «СЕВМАШВТУЗ» государственного образовательного

учреждения высшего профессионального образования

«Санкт-Петербургский государственный морской

технический университет» в г.Северодвинске

И.В. Маковеев

КОНСТРУКЦИИ РЕАКТОРНЫХ УСТАНОВОК.

Конспект лекций

Северодвинск

2010

Маковеев И.В., Конструкции реакторных установок. Конспект лекций. - Северодвинск: Севмашвтуз, 2010. - 64 с.

Ответственный редактор: к.т.н., профессор, зав. каф. «Океанотехника и энергетические установки» А.И.Лычаков

Рецензенты:  к.т.н.,

профессор Лычаков А.И..

к.т.н.,

профессор Лычаков А.И..

Учебное пособие предназначено для студентов заочной формы обучения специальности «Океанотехника и энергетические установки», изучающих учебную дисциплину «Судовое главное энергетическое оборудование. Паропроизводящие установки». Содержит основной материал, необходимый для изучения конструктивных особенностей оборудования ППУ, на примере ледокола «Арктика».

СОДЕРЖАНИЕ

Перечень принятых сокращений и условный обозначений………4

Введение………………………………………………………………………5

Обзор судов с ядерной энергетической установкой……………..…….6

Суда с ядерными энергетическими установками в России………….…

Компоновки судовых ЯППУ………………………………………….

Судовая ядерная энергетическая ледокола……………………………..

Судовая ядерная ППУ ледокола…………………………………………

4.1 Реактор, первый контур……………………………………………..

4.2 Приводы ИМ СУЗ……………………………………………………

4.3 Первый контур и связанные с ним системы……………….………..

4.4. Система компенсации давления…………………………….………..

4.5. Система очистки и расхолаживания ……………………….………..

4.6. Система газоудаления……………………………………….………

4.7. Система отбора проб………………………………………………..

4.8. Система аварийного охлаждения активной зоны……………….

4.9.Второй контур………………………………………………………..

4.10. Третий контур………………………………………………………

4.11. Система ваккумирования…………………………………………..

4.12. Система 4 контура……………………………………………………

4.13. Система подпитки 1 контура и аварийной проливки реактора…..

4.14. Водно-химический режим……………………………………………

Литература ……………………………………………………………………….

Перечень принятых сокращений и условный обозначений

A3 - аварийная защита

АПН - аварийный питательный насос

АЭУ - атомная энергоустановка

БЧВ - большая частота вращения

ВКВ - верхние конечные выключатели

ГВД - аз высокого давления

ДЕ - дренажная ёмкость

ДУ - дистанционное управление

ЖРО - жидкие радиоактивные отходы

ЗО - защитная оболочка

ОУ - опреснительная установка

ПАР - пост аварийного расхолаживания

ПГ - парогенератор

ПД - продукты деления

ПЗ - предупредительная защита

ПКГ - периферийная компенсирующая группа

ПНД - подогреватель низкого давления

ППН - насос подпитки

РВ - радиоактивные вещества

РО - рабочий орган

РПН - разводочный питательный насос

РУ - реакторная установка

РЦ - расширительная цистерна

САОЗ - система подпитки и аварийного охлаждения активной зоны реактора

САР - система аварийного расхолаживания

САЭ - система аварийного электроснабжения

СК - смотровая колонка

Введение

Судовая ядерная энергетика начала свое развитие практически одновременно с появлением атомных электростанций. Побудительными стимулами для этого послужили новые, весьма важные потребительские качества, которые в принципе могла обеспечить ядерная энергетика, а именно:

• увеличение мощности движителей практически без ограничений;

• любой потребный энергозапас в реакторе;

• неограниченность плавания судов во времени и пространстве;

• повышенная автономность эксплуатации атомного флота в сравнении с судами на органическом топливе.

Перечисленные качества имеют стратегическое значение не только для коммерческих судов, но и для кораблей военно-морского флота, поэтому становление и развитие судовой ядерной энергетики в какой-то степени испытывало влияние параллельно развивающейся ядерной энергетики для ВМФ.

Более чем за 40 лет судовая ядерная энергетика прошла большой путь в своем развитии. Качественные изменения претерпели технологические схемы ядерных энергетических установок (ЯЭУ), их структура, конструкция оборудования, компоновочные решения, системы управления.

Уже на самом начальном этапе поиска рациональных проектных решений выяснилось, что специфика условий использования ядерных энергоисточников на судах исключает возможность заимствования проектных решений, положительно зарекомендовавших себя в условиях эксплуатации атомных электростанций. Для судовых ЯЭУ характерны жесткие ограничения по габариту и весу, близость к размещению обслуживающего персонала, ограничения на его численность, специфические особенности внешних воздействий и др. Разработчикам судовых ЯЭУ пришлось искать оригинальные проектные и конструкторские решения, преодолевая значительные трудности при создании высоконадежного оборудования и составляющих систем.

1. Обзор судов с ядерной энергетической установкой.

Первыми судами с ядерными энергетическими установками были: в СССР - атомный ледокол "Ленин" (1959), в США - торговое судно "Саванна" (1960), в Германии - рудовоз "Отто Ган" (1968) и в Японии - экспериментальное судно "Муцу" (1972). Однако только в СССР строительство судов с ЯЭУ получило коммерческое продолжение и развитие. К настоящему времени Россия располагает атомным флотом сугубо гражданского назначения: девятью ледоколами с двухреакторными и однореакторными ЯЭУ и одним контейнеровозом-лихтеровозом ледового плавания.

После наработки более 100 тыс. часов выведен из эксплуатации по причине изношенности корпуса судна ледокол "Ленин", хотя его ЯЭУ сохранила работоспособность, что подтвердила ревизия оборудования и обеспечивающих систем. Так, ревизия главных циркуляционных насосов (рис. 1) показала, что после функционирования в течение более 100 тыс. часов их работоспособность не вызывает сомнений. В частности, на подшипниковых опорах не выявлено заметного износа. Электрические, механические и гидравлические характеристики сохранили свои проектные значения. То же состояние зарегистрировано для приводов органов управления и защиты, для арматуры. Металловедческие исследования главных патрубков реактора, соединяющих его с корпусами парогенераторов и насосов, не обнаружили каких-либо развивающихся дефектов в материалах патрубка, включая и материал сварного шва.

Результаты ревизии послужили основой для корректировки назначенного ресурса и определения условий его продления в процессе эксплуатации. В частности, на эксплуатирующемся и поныне ледоколе "Арктика" достигнутый ресурс ЯЭУ составляет около 150 тыс. часов, обосновывается возможность продления ресурса до 175 тыс. часов.

В судовых ЯЭУ критическим элементом всегда была теплообменная поверхность парогенераторов. Сложные условия ее работы, большое число Бездействующих факторов различной природы обусловили довольно длительный период поиска оптимальной конструкции парогенератора и конструкционных материалов для теплообменной поверхности. Эта задача нашла успешное решение в рамках современных требований. Эффективность конструкции перспективных парогенераторов подтверждена продолжительной эксплуатацией.

Корпус реактора также подвержен воздействию разнообразных факторов, изменяющихся в процессе эксплуатации. Однако исчерпание его ресурса определяется не термомеханическими нагрузками, а воздействием флюенса (потока) нейтронов на материал корпуса и сварных швов в районе активной зоны. Поток нейтронов существенно изменяет их микроструктуру и, соответственно, механические свойства, в частности, пластичность и критическую температуру хрупкости. Дальнейшее повышение ресурса корпуса реактора, в случае использования существующих материалов, возможно лишь, если уменьшить поток нейтронов на корпусе. Это достигается только за счет увеличения поглощения нейтронов в радиальном зазоре между корпусом и активной зоной. В результате увеличивается диаметр корпуса реактора, что может заметно усложнить его транспортировку по железной дороге.

Многолетняя эксплуатация нескольких поколений судовых ЯЭУ с реакторами на воде в качестве теплоносителя-замедлителя показала, что они имеют достаточно высокие характеристики и по ресурсной надежности, и по безопасности. При этом сохраняется возможность дальнейшего совершенствования судовых ЯЭУ, чтобы обеспечить рост ресурса и безопасности.

Следует иметь в виду, что параллельная работа над проектами ЯЭУ для ВМФ и гражданских судов, включая анализ эксплуатационного опыта по обоим направлениям, существенно расширяет базовую информацию, помогая выбору оптимальных конструктивных решений в каждом из направлений, включая проблему безопасности.

2. Суда с ядерными энергетическими установками в России.

Атомные ледоколы были построены с целью обеспечения проводки судов вдоль Арктического побережья. Ледоколы используются при перевозке различных грузов, в основном железной руды из Норильска на Кольский полуостров, где руда переправляется на обогатительные предприятия Мурманской области. Протяженность этого маршрута составляет около 3000 км.

Первым в мире гражданским судном с ядерной энергетической установкой был спущенный на воду в 1957 году ледокол "Ленин". "Ленин" находился в эксплуатации 30 лет - с 1959 по 1989 г.г.

Водоизмещение "Ленина" 16 тыс. тонн, длина 134 м, осадка 9.2 м.

Основываясь на опыте создания и эксплуатации первого атомохода, в 1975 году введен строй еще более мощный корабль - "Арктика". Этот ледокол первым из надводных судов 17 мая 1977 года достиг в свободном плавании Северного полюса. "Арктика" - 3-х вальный турбоэлектороход с 4 палубами, баком и 5-ти ярусной средней надстройкой, корпус разделен на 8 водонепроницаемых отсеков. Атомная водо-водяная паропроизводящая установка состоит из 2-х блоков по 1 реактору и четырех парогенераторов в каждом. Гребная электрическая установка переменно-постоянного тока выполнена по схеме "генератор переменного тока - кремниевый выпрямитель - электродвигатель постоянного тока", 3 гребных электродвигателя мощностью по 17.6 МВт. Водоизмещение - 23 460 т, длина 148 м, ширина 30 м, осадка 11 м, высота борта 17 м, мощность атомной паропроизводящей установки - 55.1 МВт.

Всего построено 6 ледоколов типа "Арктика".

"Арктика";

"Сибирь";

"Россия";

"Советский Союз";

"Ямал";

"50 Лет Победы".

Кроме того, в конце восьмидесятых годов в Финлядии были построены 2 ледокола: "Таймыр" и "Вайгач", оснащенных одним реактором и способных заходить в устья крупных рек. Их длина - 151 м, ширина - 29 м, мощность реактора 35 МВт.

Лихтеровоз "Севморпуть" построен на Керченском судостроительном заводе «Залив» им. Б.Е. Бутомы в период с 01.06.82 - 31.12.88. Судно предназначено для перевозки: лихтеров типа ЛЭШ (до 450 т) в трюмах, в специально оборудованных ячейках и на верхней палубе с погрузкой и выгрузкой их судовым лихтерным краном; контейнеров международного стандарта ИСО (до 30 т) в трюмах и на верхней палубе без специального переоборудования судна, погрузка-выгрузка контейнеров должна осуществляться береговыми средствами. Ограниченные партии могут быть погружены и выгружены контейнерными приставками лихтерного крана.

Длина судна - 260 м, ширина - 32 м, мощность энергетической установки - 32.5 МВт. Всего судно может взять на борт 74 лихтера грузоподъемностью по 300 т или 1328 двадцатифутовых контейнеров. Корабль способен самостоятельно идти в ледовом поле толщиной до 1 м.

3. Компоновки судовых ЯППУ

Для судовых ЯЭУ компоновка оборудования реакторной части имеет определяющее значение, поскольку многие характеристики, в том числе оптимальность решения вопросов безопасности, массогабаритные показатели, конструкция основного оборудования, его ремонтопригодность, в значительной степени зависят от вида компоновки [3]. Чаще используются петлевые и блочные компоновки оборудования реакторной части ЯЭУ (рис. 3, 4). У каждой из них свои достоинства и недостатки, которые проявляются на стадии изготовления оборудования, монтажа и эксплуатации.

Рис. 1. Петлевая компоновка оборудования первого контура судовой ядерной энергетической установки:

1 – корпус реактора; 2 – активная зона; 3 – парогенератор; 4 – главный

циркулярный насос; 5 – исполнительные механизмы управления; 6 – трубопровод питательной воды; 7 – трубопровод пара; КД – компенсатор давления.

Наиболее перспективной ныне считается интегральная компоновка оборудования реакторной части судовой ЯЭУ (рис. 4). Ее достоинства обусловлены тем, что весь объем теплоносителя первого контура реакторной установки локализуется в одном корпусе, все оборудование первого контура также размещается в этом корпусе, исключаются неотсекаемые участки первого контура на случай разгерметизации, резко уменьшается число корпусных конструкций, арматуры, снимается опасность достижения критического значения флюенса нейтронов на корпус реактора. Однако следует иметь в виду, что в интегральной компоновке применяется только отработанное высоконадежное насыщающее оборудование, поскольку по ремонтопригодности она заметно уступает и петлевой, и блочной компоновкам.

|

Рис. 2. Блочная компоновка оборудования судовой ядерной энергетической установки: 1 – корпус ректора; 2 – активная зона; 3 – парогенератор; 4 – исполнительные механизмы управления; 5 – главный циркулярный насос; 6 – вход питательной воды; 7 – выход пара; КД – компенсатор давления.

Ри |

Рис. 3. Интегральная компоновка оборудования с естественной циркуляцией в первом контуре судовой ядерной энергетической установки:

1 - корпус интегрального реактора; 2 - активная зона; 3 – парогенератор; 4 - исполнительные механизмы управления; 5 - компенсатор давления; 6 - патрубок трубопровода питательной воды; 7 - патрубок трубопровода

Дальнейшее повышение ресурсных характеристик судовых ЯЭУ - необходимое условие совершенствования технико-экономических эксплуатационных показателей. Поиск соответствующих технических решений проводится по двум существенно различным направлениям:

• повышение назначенного ресурса оборудования и обеспечивающих систем ЯЭУ за счет совершенствования конструкции, отработки и других технических мероприятий на стадии проектирования;

• внедрение систем мониторинга для оперативного эксплуатационного контроля расхода назначенного ресурса по всем видам оборудования, лимитирующим ресурс ЯЭУ в целом, с оценкой остаточного ресурса.

Многолетний опыт эксплуатации судовых ядерных энергетических установок и перспектив дальнейшего улучшения их технико-экономических показателей дает основание считать, что в ближайшие десятилетия развитие судовой ядерной энергетики будет определяться качественным совершенствованием интегральных реакторных установок с водой в качестве теплоносителя-замедлителя, а также систем управления. При предельной минимизации габаритных характеристик предпочтительной может оказаться блочная компоновка оборудования, поэтому эволюция блочных реакторных установок будет продолжаться. Нельзя также исключать, что поиск принципиально новых проектных решений с использованием других теплоносителей вместо воды приведет к прорывным решениям, обеспечивающим новые потребительские качества, которые будут дополнительно стимулировать строительство судов разных типов с ядерными энергетическими установками.

4. Судовая ядерная энергетическая установка ледокола

Каждая ядерная энергетическая установка состоит из отдельных блоков, в каждом блоке находятся: реактор водо-водяного типа, четыре циркуляционных насоса и четыре парогенератора, компенсатор объема, ионообменный фильтр с холодильником и другое оборудование. Реактор, насосы и парогенераторы имеют отдельные корпуса и соединены друг с другом короткими патрубками типа “труба в трубе”. Все оборудование расположено вертикально в кессонах бака железоводной защиты и закрыто малогабаритными блоками защиты, что обеспечивает легкую доступность при ремонтных работах.

Реактор состоит из активной зоны и отражателя. Реактор водо-водяного типа - вода в нем является и замедлителем быстрых нейтронов и охлаждающей и теплообменной средой. Активная зона содержит ядерное топливо в защитном покрытии (тепловыделяющие элементы - ТВЭЛы) и замедлитель. ТВЭЛы, имеющие вид тонких стержней, собраны в пучки и заключены в чехлы. Такие конструкции называются тепловыделяющими сборками ТВС.

Активная зона реактора представляет собой совокупность активных частей свежих тепловыделяющих сборок (СТВС), которые в свою очередь состоят из тепловыделяющих элементов (ТВЭЛ). В реактор помещаются 241 СТВС. Ресурс современной активной зоны (2,1- 2,3 млн. МВт час.) обеспечивает энергетические потребности судна с ЯЭУ в течение 5-6 лет. После того, как энергоресурс активной зоны исчерпан, проводится перезарядка реактора.

Корпус реактора с эллиптическим днищем изготовлен из низколегированной теплостойкой стали с антикоррозийной наплавкой на внутренних поверхностях.

Тепловая схема паропроизводящей установки атомного судна состоит из 4-х контуров. Через активную зону реактора прокачивается теплоноситель I контура (вода высокой степени очистки). Вода нагревается до 317 градусов, но не превращается в пар, поскольку находится под давлением. Из реактора теплоноситель 1 контура поступает в парогенератор, благодаря чему вода, протекающая по его трубам, превращается в перегретый пар. Далее теплоноситель I контура циркуляционным насосом снова подается в реактор. Из парогенератора перегретый пар (теплоноситель II контура) поступает на главные турбины. Параметры пара перед турбиной: давление - 30 кгс/см2 (2,9 Мпа), температура - 300 °С. Затем пар конденсируется и далее вода проходит систему ионообменной очистки и снова поступает в парогенератор. III контур предназначен для охлаждения оборудования ЯЭУ, в качестве теплоносителя используется вода высокой чистоты (дистиллят). Теплоноситель III контура имеет незначительную радиоактивность. IV контур служит для охлаждения пара в системе II контура, в качестве теплоносителя используется морская вода.

Рис 4. СЯЭУ ледокола.

АППУ выполнена и размещена на судне таким образом, чтобы обеспечить защиту экипажа и населения от облучения, а окружающую среду - от загрязнения радиоактивными веществами в пределах допустимых безопасных норм как при нормальной эксплуатации, так и при авариях установки и судна. С этой целью на возможных путях выхода радиоактивных веществ созданы четыре защитных барьера между ядерным топливом и окружающей средой:

I. первый - оболочки топливных элементов активной зоны реактора;

II. второй - прочные стенки оборудования и трубопроводов первого контура;

III. третий - защитная оболочка;

IV. четвертый - защитное ограждение, границами которого являются продольные и поперечные переборки, второе дно и настил верхней палубы в районе реакторного отсека. Безопасность АППУ обеспечена устройствами и системами нормальной эксплуатации и системами безопасности, предназначенными для надежного выключения реактора, отвода тепла от активной зоны и ограничения последствий возможных аварий.

5. Судовая ядерная ППУ ледокола

5.1 Реактор, первый контур

Реактор представляет собой водо-водяной реактор корпусного типа и предназначен для выработки тепловой энергии за счет деления ядерного топлива в активной зоне и передачи полученной энергии теплоносителю 1 контура при работе реактора в составе реакторной установки.

Реактор и связанные с ним оборудование и системы выполняют следующие функции:

• обеспечение поддержания управляемой цепной реакции деления ядерного топлива активной зоны на заданных, в соответствии с проектными режимами, уровнях мощности с выполнением требований нормативной документации по безопасности атомных станций;

• обеспечение поддержания заданных параметров - давления и температуры теплоносителя 1 контура в соответствии с проектными режимами и требованиями нормативной документации по безопасности атомных станций;

• обеспечение отвода тепла, выделяющегося при работе активной зоны, теплоносителем 1 контура во всех проекциях режимах;

• обеспечение регламентированного уровня ионизирующего и теплового излучения в реакторном помещении.

Основная циркуляции теплоносителя I контура в реакторе (рис. 6) осуществляется следующим образом: теплоноситель через внутренние насосные патрубки попадает в напорную камеру реактора. Далее, пройдя кольцевой зазор между корпусом и обечайкой блока выемного и щелевой фильтр, теплоноситель попадает в напорную камеру активной зоны, расположенную под нижней плитой выемного блока. Пройдя активную зону, теплоноситель попадает в сливную камеру реактора, откуда он поступает во внутренние патрубки парогенераторов. Из парогенераторов теплоноситель по кольцевым полостям между главными и внутренними патрубками поступает во всасывающую полость электронасосов, которая расположена над конической обечайкой и разделена на четыре камеры, гидравлически объединяющие попарно электронасос и парогенератор, реализуя при этом четырехпетлевую схему циркуляции теплоносителя 1 контура. Из камер теплоноситель по кольцевым полостям главных насосных патрубков поступает в гидрокамеры на всас электронасосов.

При естественной циркуляции движение теплоносителя в реакторе осуществляется тем же путем, что и при принудительной.

Конструктивно реактор (рис. 7) выполнен в виде сосуда высокого давления с крышкой, в котором размещены активная зона, РО КГ и РО A3, а на крышке - привода ИМ КГ и ИМ A3, термопреобразователи сопротивления, преобразователи термоэлектрические, предназначенные для измерения температуры в реакторе.

Рис 5. Реактор

В состав реактора входят следующие основные сборочные единицы:

корпус;

крышка;

блок выемной;

активная зона;

привод РО СУЗ (5 шт.);

исполнительный механизм АЗ (4 шт.);

контрольно-измерительные приборы:

термопреобразователь сопротивления (6 шт.)

преобразователь термоэлектрический (7 шт.)

комплект монтажных частей.

Корпус предназначен для размещения в нём составных частей реактора. Корпус состоит из обечайки с патрубками, гладкой цилиндрической обечайки и эллиптического днища. Внутренняя поверхность корпуса и главных патрубков защищена от коррозионного воздействия теплоносителя 1 контура антикоррозионной наплавкой.

Корпус имеет следующие патрубки:

• 4 главных патрубка для подсоединения корпусов парогенераторов;

• 4 главных патрубка для подсоединения гидрокамер главных циркуляционных насосов;

• 1 малый патрубок для подключения к системе компенсации давления и к системе очистки и расхолаживания;

• 2 малых патрубка для подключения к системе аварийного охлаждения активной зоны;

• 1 малый патрубок для подключения к системе очистки и расхолаживания.

Рис 6. Выемной экран;

1- верхняя плита; 2-корпус выемного экрана; 3- средняя плита; 4-нижняя плита блока; 5-экраны;6-щелевые фильтры;7-направляющие трубы; 8-нижняя плита РО КГ;9-г-образные болты; 10-направляющие трубы.

Выемной блок опирается на бурт разделительной обечайки корпуса реактора и крепится к ней при помощи Г-образных болтов, расположенных в верхней плите.

Внутри выемного блока расположены пять независимых РО КГ: центральный, два средних и для периферийных. Каждый РО КГ конструктивно представляет две плиты, связанные между собой стаканами, в которых установлены подшипниковые узлы с графитовыми вкладышами, скользящими по направляющим трубам яри перемещении РО КГ. Внутри направляющих труб размещены ТВС.

К нижним плитам РО КГ прикреплены стержневые ПЭЛ, перемещающиеся в направляющих трубках, размещенных между средней и нижней плитами выемного блока.

Связь каждого РО КГ с винтом привода ИМ КГ осуществляется с помощью штока и удлинителя штока. Шток соединяется с нижней плитой РО КГ при помощи сухаря, а с удлинителем штока - при помощи байонетного соединения. Удлинители ориентируются по углу и фиксируются относительно штоков при помощи фиксаторов.

Винты приводов ИМ КГ соединяются с удлинителями штоков при помощи байонетного соединения.

К нижней плите блока выемного болтами крепится щелевой фильтр с экранами, предназначенный для предохранения активной зоны от попадания посторонних предметов. Экраны предназначены для снижения нейтронного потока на днище корпуса реактора.

Основные детали выемного блока изготовлены из нержавеющей аустенитной стали.

Направляющие трубки ПЭЛ изготовлены из циркониевого сплава Э-635, обладающего низким сечением поглощения нейтронов.

Рис 7. Основные ТВС:

1 – головка; 2 – пробка; 3 – пружина; 4 - замок цанговый; 5 – подвеска; 6 – кассета; 7 – гайка; 8 – кольцо; 9 – головка; 10 – обойма; 11 – полукольцо; 12 - решетка дистанционирующая;13 – чехол; 14 – втулка; 15 – кольцо; 16 – наконечник.

Рис 8. TBС под стержень A3.

1 – Головка, 2 – Пружина, 3 - Замок цанговый, 4 – Подвеска, 5 – Кассета, 6 – Гайка, 7 – Кольцо, 8 - Головка , 9 – Обойма, 10 – Полукольцо, 11 - Решетка дистанционирующая, 13 – Чехол, 14 – Вытеснитель, 15 – Втулка, 16 – Кольцо, 17 – Наконечник.

Рис 9. ТВС со штоком.

1 – Головка; 2 – Замок шариковый; 3 – Пружина; 4 – Шток; 5 – Сухарь; 6 – Гайка; 7 – Подвеска; 8 – Кассета; 9 – Головка; 10 – Гайка; 11 – Кольцо; 12 – Полукольцо; 13 – Обойма; 14 - Решетка дистанционирующая; 15 – Чехол; 16 – Втулка; 17 – Кольцо; 18 – Наконечник.

Основные конструктивные решения:

• конструкция активной зоны исключает выброс, заклинивание и самопроизвольное расцепление рабочих органов СУЗ с приводами ИМ КГ и приводами ИМ A3 путем размещения ПЭЛ в направляющих трубах из радиационно- и коррозионностойкого циркониевого сплава, а стержней A3 в гильзах - сухих толстостенных трубах. ПЭЛ при креплении на плите КГ имеют шарнирный подвес, способный компенсировать их кривизну и перекос плит КГ, а стержни A3 состоят из девяти блочков, соединенных шарнирно друг с другом, что уменьшает возможность заклинивания, доводя ее практически до нуля;

• конструкция ТВС исключает при возможных формоизменениях твэлов и других элементов перекрытие проходного сечения проходного сечения ТВС, приводящего к повреждению твэлов сверх установленных пределов, что обеспечивается возможностью компенсации осевого и радиального расширения твэлов и других элементов ТВС, реализующихся в процессе эксплуатации, и исключением азимутальных и аксиальных перемещений как элементов ТВС, так и самой ТВС в целом, путем жесткого закрепления твэлов в районе верхней заглушки к элементам ТВС как по углу, так и в осевом направлении и дистанционированием ТВС в верхней и нижней плитах блока выемного с поджатием ТВС через пружину крышкой реактора;

• материалы, используемые в ТВС и ее элементах, в пределах всего срока службы активной зоны сохраняют удовлетворительные физико-механические свойства, совместимость, а также стойкость против коррозионных, электрохимических, тепловых, механических и радиационных воздействий;

• ТВС и ее элементы имеют конструктивные отличительные признаки, исключающие их ошибочную установку и комплектацию;

Основные характеристики активной зоны приведены в таблице 1.

Таблица 1.

|

Характеристика |

Значение |

|

Номинальная тепловая мощность, МВт |

150 |

|

Назначенный энергоресурс, 106 МВт-ч |

1,8 |

|

Назначенный ресурс, ч |

30000 |

|

Назначенный срок службы, лет |

6 |

|

Средний тепловой поток с поверхности твэлов, МВт/м2 |

0,70 |

|

Давление теплоносителя I контура, МПа |

12,7 |

|

Расход теплоносителя I контура, т/ч |

2600 |

|

Температура теплоносителя I контура, N=Nном., °C |

|

|

- на входе в активную зону |

280 |

|

- на выходе из активной зоны |

317 |

|

Описанный диаметр, мм |

1212 |

|

Эквивалентный диаметр, мм |

1173,7 |

|

Высота, мм |

920 |

|

Число ТВС, шт. |

241 |

|

Число стержней АЗ, шт |

16 |

|

Число РО АЗ, |

4 |

|

Диаметр оболочки стержня A3, наружный/внутренний, мм |

19/18 |

|

Время сброса РО АЗ, с |

0,4 |

|

Число ПЭЛ, шт |

480 |

|

Диаметр оболочки ПЭЛ, наружный/внутренний, мм |

13,5/10,3 |

|

Число РО КГ, шт |

5 |

5.2 Приводы ИМ СУЗ

Приводы ИМ СУЗ в составе четырех приводов ИМ A3 и пяти приводов ИМ КГ предназначены для перемещения рабочих органов (РО) СУЗ в активной зоне при осуществлении пуска реактора, регулирования мощности, компенсации избыточной реактивности и остановки реактора.

Привод ИМ A3 обеспечивает:

• подъем и сброс РО A3 с необходимой скоростью:

• удержание РО A3 в верхнем и нижнем положениях;

• сигнализацию о верхнем и нижнем положениях РО A3;

• сигнализацию о течи гильз стержней A3.

Привод ИМ КГ обеспечивает:

• перемещение РО КГ с необходимой скоростью и удержание его в любом положении хода;

• перемещение РО КГ вниз под Действием собственного веса при обесточивании электродвигателя;

• сигнализацию о положении РО КГ;

• стопорение РО КГ от самопроизвольного перемещения вверх;

• возможность ручного перемещения РО КГ.

Привод ИМ КГ (общий вид и кинематическая схема приведены на рисунке 13) - электромеханического типа состоит из винтового механизма 1 с датчиками реперных точек 2, редуктора 6, шагового электродвигателя 4, ручного привода 3, датчика положения

Срабатывание привода ИМ A3 (сброс РО A3 в активную зону) происходит при обесточивании электромагнита и не зависит от наличия источника питания.

Удержание РО A3 в нижнем положении и исключение самопроизвольного подъема РО КГ из активной зоны обеспечивается применением в конструкции приводов ИМ АЗ и ИМ КГ роликовых обгонных муфт.

1 2 3 4 5 6

Рис 10. Привод ИМ КГ. Общий вид.

1 – Винтовой механизм; 2 – Датчик реперных точек; 3 – Ручной привод; 4 – Шаговый электродвигатель; 5 – Муфта; 6 – Редуктор.

5.3 Первый контур и связанные с ним системы

Существуют два типа связи 1 контура с внешними системами: гидравлическая - с помощью трубопроводов и тепловая - через теплообменные поверхности.

Гидравлически связанные системы обеспечивают организацию нормального технологического процесса по подготовке к работе, работе с выработкой реактором тепла и поддержанием заданных параметров и характеристик 1 контура, а также поддержанием активной зоны под заливом теплоносителя при течи 1 контура.

Системы, связанные с 1 контуром через теплообменные поверхности, входят в комплекс систем охлаждения реактора и оборудования 1 контура.

При межконтурной течи участки этих систем, включая двойную запорную арматуру со стороны теплообменных поверхностей, обеспечивают локализацию радиоактивного теплоносителя 1 контура в заданных границах и рассчитаны на высокое давление.

В состав принципиальной схемы 1 контура и связанных с ним систем, входят в полном объеме или в пределах участков локализации следующие системы:

• основной контур циркуляции (главный циркуляционный контур), назначением которого является получение и перенос тепла от активной зоны к парогенераторам и выработка пара требуемых параметров;

• система очистки и расхолаживания, предназначенная для поддержания показателей качества воды 1 контура и снятия остаточных тепловыделений при расхолаживании;

• система компенсации давления, предназначенная для создания и поддержания давления в 1 контуре;

• система газоудаления, назначением которой является удаление газа из оборудования 1 контура при подготовке к вводу в действие РУ;

• системы отбора проб и дренажа, предназначенные для отбора проб теплоносителя, поддренирования и осушения 1 контура;

• система газа высокого давления, назначением которой является прием, заполнение, сброс и перекачка газа в системе компенсации давления 1 контура;

• система аварийного охлаждения активной зоны, предназначенная для восполнения течи из I контура и охлаждения активной зоны в авариях с потерей теплоносителя;

• система предотвращения переопрессовкн ПГ, назначением которой является исключение возможной переопрессовки отсеченной по 2 контуру трубной системы ПГ за счет надежного соединения отсеченной полости с 1 контуром;

• система водоподготовки и подпитки, предназначенная для подпитки и опрессовки 1 контура в технологических операциях;

• система 2 контура по пару и питательной воде, предназначенная для подачи питательной воды и отвода выработанного в ПГ пара, расхолаживания в нормальных условиях и аварийных режимах, а также для локализации радиоактивного теплоносителя при межконтурной течи;

• система 3 контура, предназначенная для охлаждения оборудования 1 контура и отвода тепла в нормальных и аварийных режимах, а также для локализации радиоактивного теплоносителя при межконтурной течи.

5.4. Описание и характеристики систем и элементов 1 контура.

Основной контур циркуляции Рис.5. (парогенерирующий блок) предназначен для преобразования ядерной энергии в тепловую, обеспечения теплосъема с активной зоны и передачи тепла во 2 контур для выработки в ПГ пара требуемых параметров.

Состав основного контура циркуляции:

• реактор;

• четыре парогенератора;

• четыре ЦНПК;

• четыре

гидрокамеры.

Рис.11. Парогенерирующий блок.

Технические характеристики и расчетные параметры основного контура циркуляции при работе на поминальном уровне мощности приведены в таблице 2.

Таблица 2

|

Наименоваиие параметра, характеристики |

Значение |

|

Тепловая мощность, МВт |

150 |

|

Давление теплоносителя, МПа |

12,7 |

|

Температура теплоносителя на входе в активную зону, °С |

280 |

|

Температура теплоносителя на выходе из активной зоны, % |

317 |

|

Расход теплоносителя, т/ч |

2600 |

|

Расчетное давление, МПа |

16,2 |

|

Расчетная температура, °С |

350 |

|

Уровень естественной циркуляции, % Nhom |

(3-5)* |

|

* Обеспечивается расхолаживание РУ через ПГ мри срабатывании аварийной защиты с номинального уровня мощности. | |

Основной контур циркуляции четырехпетлевого исполнения, чем обеспечивается высокая степень резервирования основного оборудования, и тем самым, высокая надежность теплосъема с активной зоны реактора. Наряду с резервированием петель циркуляции, для надежного теплосъема с активной зоны предусмотрены четыре способа создания циркуляции в основном контуре: за счет работы 1ЦНПК на большой или малой частотах вращения электронасоса расхолаживания, а также за счет естественной циркуляции.

Общая мощность равномерно распределена между четырьмя петлями. При отказе одной или двух петель основной контур циркуляции сохраняет работоспособность при соответственно сниженной мощности.

В случае отказа четырех ЦНПК обеспечено расхолаживание за счет работы электронасоса расхолаживания, а также за счет естественной циркуляции по 1 контуру при подаче воды в ПГ. Теплосъем с активной зоны при атмосферном давлении обеспечен за счет работы электронасоса расхолаживания, а также может производиться через ПГ при естественной циркуляции по 1 контуру.

Реактор

Корпус состоит из обечайки с патрубками, гладкой цилиндрической обечайки и эллиптического днища. Внутренняя поверхность корпуса и главных патрубков защищена от коррозионного воздействия теплоносителя 1 контура антикоррозионной наплавкой.

Корпус имеет следующие патрубки:

• 4 главных патрубка для подсоединения корпусов парогенераторов;

• 4 главных патрубка для подсоединения гидрокамер циркуляционных насосов 1 контура;

• 1 малый патрубок для подключения к системе компенсации давления к системе очистки и расхолаживания;

• 2 малых патрубка для подключения к системе аварийного охлаждения а.з.;

• 1 малый патрубок для подключения к системе очистки и расхолаживания.

На верхнем торце корпуса размещены 24 шпильки, с помощью которых, а также нажимного фланца, гаек, шайб и медной клиновой прокладки производится уплотнение крышки в горловине корпуса.

Крышка предназначена для герметизации корпуса, является биологической защитой и служит опорой для приводов ИМ A3 и КГ, а также первичных преобразователей.

Крышка состоит из плоской силовой плиты, к которой крепится болтами и герметизируется сварным швом обечайка с приваренной к ней верхней плитой. Силовая плита по поверхностям контакта с теплоносителем 1 контура защищена антикоррозионной наплавкой.

Применение плоской силовой плиты обусловлено простотой изготовления и большим положительным опытом эксплуатации аналогичных конструкций подтверждается расчетом на прочность.

Через крышку проходят 36 стоек, приваренных к нижнему торцу силовой плиты, предназначенные для присоединения приводов ИМ A3 и ИМ КГ, клапана газоудаления, преобразователей термоэлектрических, гильз термопреобразователей сопротивления, гильз для стержней A3 и гильз для физических измерений.

Во внутренней полости крышки размещена биологическая защита.

В качестве биологической защиты используется галя серпентинитовая ТУ 95.6112-76 с ограничением влажности (не более 0,5%) и содержания хлоридов (не более 0,01%).

Рис.12. Крышка реактора:

1 - плита силовая; 2 - обечайка;3 - плита верхняя; 4 - стойка преобразователя термоэлектрического; 5 - стойка привода ИМ А3; 6 - стойка привода ИМ РО КГ; 7 - стойка термопреобразователя сопротивления; 8 - стойка для физических измерений; 9 – стакан; 10 – шпилька; 11 – шпилька; 12 – шпилька; 13 – фланец; 14 – фланец.

Парогенератор

Парогенератор предназначен для отвода тепла от теплоносителя 1 контура и генерации перегретого пара,

Основные характеристики парогенератора при работе на номинальном уровне мощности:

• паропроизводительность - 60 т/ч;

• давление пара - 3,72 МПа (абс.);

• температура пара, не менее - 290°С;

• температура питательной воды - 170°С;

• давление теплоносителя 1 контура - 12,7 МПа;

• расход теплоносителя 1 контура - 650 т/ч

• рабочий диапазон нагрузок - (10-100)% Nhom;

• расчетное давление -16,2 МПа;

• рабочая температура по 1 контуру максимальная - 317°С.

Парогенератор представляет собой сосуд, выполненный и виде сварной конструкции, и состоит из следующих основных элементов:

• вертикального цилиндрического корпуса 1 с эллиптическим днищем, облицованного изнутри коррозионностойкой наплавкой;

• выгородок внутрикорпусных 2, выполненных из нержавеющей стали, служащих для организации потока теплоносителя изнутри корпуса;

• патрубка типа «труба в трубе» 3, облицованного изнутри коррознонностойкой наплавкой, являющегося силовым элементом, соединяющим парогенератор с реактором и предназначенным для подвода и отвода теплоносителя 1 контура от реактора к парогенератору;

• выемной части парогенератора (системы трубной), состоящей из змеевиковой трубной бухты 4 и плоской крышки 5, привариваемой к фланцу корпуса силовым швом;

• парового коллектора 6 с выходным патрубком;

• питательного коллектора 7 с входным патрубком и с крышкой, соединенной с коллектором при помощи шпилек и герметизируемой с использованием заварной манжеты;

• цапфы опорной 8.

Трубная система парогенератора выполнена в виде набора цилиндрических разнозаходных змеевиков, состоящих из 100 параллельно включенных трубных ветвей, объединенных в 20 самостоятельных секций по подводу питательной воды и отводу перегретого пара.

В случае возникновения межконтурной неплотности любая из секций может быть выявлена и заглушена по пару и питательной воде.

Подвод питательной воды к парогенерирующим змеевикам производится через 100 дроссельно-питательных опускных труб малого диаметра, обеспечивающих гидродинамическую устойчивость работы парогенератора в рабочем диапазоне.

При нормальной эксплуатации ПГ обеспечивает ввод РУ в действие, работу на мощности и расхолаживание при принудительной циркуляции по первому и второму контурам.

ПГ обеспечивает аварийное расхолаживание РУ, как при принудительной, так и естественной циркуляции в первом и втором контурах.

Вода

1 контура Вода

1 контура Пар Питательная

вода 1 2 3 4 5 6 7 8

Рис 13. Парогенератор.

1 – Корпус; 2 – выгородки внутрикорпусные; 3 – патрубок типа «труба в трубе»; 4 – трубная бухта; 5 – крышка; 6 – паровой коллектор; 7 – питательный коллектор; 8 – цапфа опорная; 9 – сильфонное уплотнение

Электронасос 1 контура

Электронасос (ЦНПК) предназначен для создания циркуляции воды в системе 1 контура.

Электронасос является оборудованием, выполняющим функции нормальной эксплуатации и обеспечения безопасности.

Тип электронасоса - герметичный, центробежный, одноступенчатый, вертикального исполнения с экранированным двухскоростным (двухобмоточным) асинхронным электродвигателем.

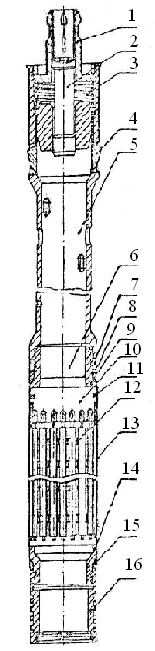

Электронасос (Рис. 1) состоит из электродвигателя и центробежного одноступенчатого насоса, объединенных в один агрегат.

Рис.14. Герметичный главный циркуляционный насос:

1 – рабочее колесо; 2 – направляющий аппарат; 3 – ротор электродвигателя; 4 – статорная перегородка; 5 – корпус статора; 6 – линзовое уплотнение.

Насос содержит рабочее колесо 1 и направляющий аппарат 2 с обратными клапанами, которые исключают циркуляцию теплоносителя через неработающий электронасос.

Электродвигатель состоит из статора, размещенного в корпусе 5, трубчатого холодильника, подшипников, и ротора 3.

Полость обмоток статора герметично отделена от роторной полости тонкостенной статорной перегородкой .

Статор закрыт сверху крышкой с уплотнением разъема с помощью линзовой прокладки 6.

Охлаждение обмоток статора, перегородки , ротора 3, а также смазка и охлаждение подшипников производится при помощи охлаждающей воды, циркулирующей в трубках холодильника.

В крышке предусмотрен штуцер для удаления газа при заполнении электронасоса водой.

Гидрокамера

Гидрокамера предназначена для установки электронасоса 1 контура, обеспечения его гидравлической связи с реактором и организации циркуляции теплоносителя 1 контура в ПГБ, а также для крепления ПГБ к фундаменту.

Основные технические характеристики гидрокамеры:

• рабочая среда - вода 1 контура в соответствии с нормами по ОСТ 95.10002-95;

• температура расчетная - 300°С;

• давление расчетное - 16,2 МПа;

• температура рабочая максимальная -300°С;

Гидрокамера представляет собой сварную конструкцию, состоящую из корпуса 1 с патрубком и опорами и цилиндрической обечайки 2. Патрубок предназначен для подсоединения к реактору, опоры для крепления ПГБ к фундаменту. Обечайка имеет резьбовые отверстия с футорками для крепления электронасоса.

Гидрокамера в нижней части снабжена направляющим устройством, состоящим из обечайки 6, переходника 3, седла 4, патрубка 5. К переходнику крепится вытеснитель 7, организующий поток теплоносителя.

Внутренняя поверхность корпуса с патрубком, контактирующая с теплоносителем, покрыта антикоррозионной наплавкой.

1 2 3 4 5 6 7

Рис 15. Гидрокамера:

1-корпус; 2-обечайка; 3-переходник; 4-седло; 5-патрубок; 6-обечайка; 7-вытесниель.

4.4. Система компенсации давления

Система компенсации давления предназначена для создания и поддержания давления 1 контура в заданных пределах во всех режимах работы установки и выполняет функции нормальной эксплуатации. Система выполняет также локализующие функции безопасности по обеспечению проектных характеристик плотности и прочности 1 контура, как барьера безопасности. В 1 контуре применена газовая система компенсации давления.

.

Описание технологической схемы

В состав системы входят:

• четыре компенсатора давления;

• две рабочие группы баллонов с газом;

• резервная группа баллонов;

• трубопроводы;

• арматура;

Гидравлически связанная с ней система газа высокого давления включая в себя арматуру и трубопроводы.

Подключение КД к реактору но воде производится с помощью крестовины-смесителя, трубопровода DN80 и трубопроводов DN50, не имеющих отсечной арматуры, а по газу - к группам баллонов газа трубопроводами DN32 с двойной запорной арматурой. Из трех газовых баллонов две рабочие, а одна - резервная. Все элементы системы размещены внутри 30. Сварные соединения системы и сильфонная арматура обеспечивают ее полную герметичность.

Компенсатор давления

Компенсатор давления предназначен для приема (возврата) теплоносителя 1 контура при температурных изменениях его объема, создания и поддержания в 1 контуре требуемого давления во время работы реакторной установки.

Компенсатор давления представляет собой герметичный сосуд, выполненный в виде сварной неразборной конструкции, и состоит из крышки 1, корпуса 2, днища 3.

В центр крышки вварен патрубок 13, имеющий гнездо для крепления на сварке датчика уровнемера, на нем же расположен патрубок 6 для подачи и отвода газа. Для организации подвода (отвода) воды 1 контура к крышке компенсатора давления приварены патрубки 5 и 12. К патрубку 12 приварена емкость 8 с трубой 7 с размещенным внутри защитным экраном 4. Для исключения вибрации трубы 10, в которую устанавливается уровнемер, к днищу приварен стакан 11, для исключения вибрации трубы подвода-отвода воды установлены хомуты 14, а для исключения вибрации экрана 4 - бобышки. Для установки и крепления компенсатор давления имеет фланец 9.

Р

1 2 3 4 7 8 9 10 11 12 14 15

1 – крышка; 2 – корпус; 3 – днище; 4 – экран емкости; 5 – патрубок; 6 – штуцер; 7 – труба; 8 – емкость; 9 – фланец; 10 – труба; 11 – стакан; 12 – патрубок; 13 – патрубок; 14 – диск; 15 – хомут;

Баллон газа высокого давления

Баллон предназначен для работы в составе системы КД и обеспечивает хранение, прием и возврат газа в систему при ее эксплуатации.

Баллон (рисунок 18) представляет собой двухгорловой герметичный сосуд, изготовленный по ГОСТ 9731-79 из бесшовных труб.

На монтаже в горловины баллона ввертываются штуцера, уплотняющиеся медными прокладками, к которым привариваются с одной стороны трубопроводы системы КД, а с другой - трубопроводы системы ГВД

Для обеспечения надежной длительной работы баллона предусмотрено:

выполнение его бесшовным из трубной заготовки;

выполнением его из легированной стали, обладающей высокими механическими свойствами и стабильностью свойств в течение всего срока службы.

Рис 17. Баллон газа высокого давления.