- •Технологія конструкційних матеріалів та матеріалознавство

- •1.1. Мета і завдання дисципліни

- •2. Зміст розрахунково – графічної роботи

- •2.1 Завдання на розрахунково – графічну роботу

- •2.2 Завдання для реферативної частини розрахунково – графічної роботи

- •3. Правила оформлення розрахунково – графічної роботи

- •3.1 Основні положення

- •3.2 Порядок надання позначень

- •3.3 Вимоги до викладу документів

- •3.3.8 Викладення тексту документа

- •3.3.9 Формули та рівняння

- •3.3.10 Посилання

- •3.3.11 Ілюстрації

- •3.3.12 Додатки

- •3.3.13 Таблиці

- •3.3.14 Список літератури

- •4. Приклади виконання розділів розрахунково – графічної роботи

- •0,60 Год;

- •Перелік рекомендованої літератури

- •Додаток б Завдання до розділу 3

- •Додаток г

- •Додаток д

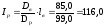

0,60 Год;

-

коефіцієнт, що враховує спосіб укладки

заготівок в печі (при нагріві однієї

заготівки

-

коефіцієнт, що враховує спосіб укладки

заготівок в печі (при нагріві однієї

заготівки

=1,0);

=1,0);

-коефіцієнт,

що враховує хімічний склад сталі (для

низько вуглецевих і низьколегованих

сталей

-коефіцієнт,

що враховує хімічний склад сталі (для

низько вуглецевих і низьколегованих

сталей

=10,0);

=10,0);

D -

діаметр початкової заготівки, м.

-

діаметр початкової заготівки, м.

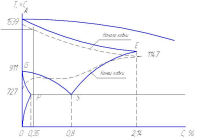

Температурний інтервал кування - діапазон температур металу початкової заготівки, в межах якого метал найбільш пластичний і володіє мінімальним опором деформації. Інтервали між максимальною і мінімальною температурами для вуглецевих сталей встановлюють по діаграмі стану залізо-вуглець.(рисунок 17)

Рисунок 13- Температурний інтервал кування вуглецевих сталей.

Відповідно до приведеної

діаграми для даного прикладу визначені

температура початку кування

= 1250°С і температура кінця кування

= 1250°С і температура кінця кування = 800°С по відомому вмісту вуглецю в сталі.

= 800°С по відомому вмісту вуглецю в сталі.

Для того, щоб знати, яким часом можна розташовувати для виконання кувальних операцій, при визначенні температурного режиму кування проводять облік швидкості охолоджування нагрітої заготівки. Якщо охолоджування заготівки відбувається з високою швидкістю, - а часу охолоджування недостатньо для, виконання кувальних операцій, то проводять додатковий підігрів заготівки. В даному прикладі при визначенні відходів на чад проведений облік відходів із застосуванням додаткового підігріву заготівки.

Нагрівальні пристрої, які застосовують для нагріву заготівок, підрозділяють на нагрівальні печі і електронагрівальні пристрої.

До нагрівальних печей відносять камерні, методичні і електричні печі опору. Камерні печі періодичної дії застосовують на виробництві, де часто міняється типорозмір заготівок, що нагріваються. Методичні печі є печами безперервного нагріву, їх застосовують для нагріву заготівок в прокатних і ковальсько-штампувальних цехах. Печі опору частіше за все використовують для нагріву кольорових сплавів.

До електронагрівальних пристроїв відносять індукційні пристрої і пристрої електроконтактного нагріву. Індукційні пристрої використовують для нагріву заготівок діаметром до 200 мм, пристрої електроконтактного нагріву - 75 мм. Застосовують електронагрівальні пристрої тільки при нагріві достатньо великої кількості однакових за розмірами заготівок.

При виконанні завдання необхідно вибрати тип нагрівального пристрою стосовно умов дрібносерійного виробництва.

Виконаний розділ даного завдання повинен включати схему визначення температурного інтервалу кування (рисунок 17), температури початку і кінця кування, тип вибраного нагрівального пристрою.

Вибір устаткування для формоутворення поковки. Машинне кування проводять на кувальних молотах і кувальних гідравлічних пресах. В вихідних даних даного прикладу передбачено отримання поковки методом кування на молоті.

Молот - машина динамічної ударної дії. Основними типами молотів для кування привідні - пневматичні і пароповітряні. Пневматичні молоти застосовують для кування заготівок масою до 20 кг, пароповітряні - 20-350 кг.

В даному розділі, використовуючи раніше отримані дані про масу поковки, назвіть одного з типів молотів для отримання розробленої поковки.

Розробка технологічної схеми формоутворення поковки.

Процес кування складається з чергування в певній послідовності основних і допоміжних операцій.

Кожна основна ковальська операція визначається характером деформації і вживаним інструментом.

Як основна формоутворювальна операція у виконуваному завданні використовується протяжка. Протяжка здійснюється плоскими і вирізними бойками. При протяжці на плоских бойках в центрі виробу можуть виникати (особливо при протяжці круглого перетину) значні розтягуючі напруги, які приводять до утворення осьових тріщин. При протяжці круглого перетину на кругле у вирізних бойках сили, направлені з чотирьох сторін до осьової лінії заготівки, сприяють більш рівномірному перебігу металу і усувають можливість утворення осьових тріщин.

Протягування поковки в даному завданні здійснюють в декілька переходів (табл. 13) При цьому формоутворення здійснюють поетапно: від елемента з максимальною площею поперечного перетину до елемента з мінімальною площею поперечного перетину.

В розглянутому прикладі спочатку одержують виступ діаметром (130±3) мм, потім - виступ діаметром (99+3) мм і виїмку діаметром (85+3) мм

Як допоміжна операція використовують операцію розмітки лінійних розмірів елементів, одержуваних протяжкою.

При розрахунку проміжних розмірів необхідно врахувати кінцеві відходи, довжина яких визначалася раніше. Наприклад, розмір 381 мм включає довжину (320+6)мм виступу діаметром (130±3)мм і довжину кінцевого відходу L1= 61 мм

При розрахунку довжини ділянки під виїмку використовують принцип постійності об'ємів. Довжину ділянки lР, мм, визначають по формулі

де lв, Dв - довжина і діаметр одержуваної виїмка мм;

lp, Dp - довжина і діаметр ділянки, що розмічається під виїмку, мм

Даний розділ виконаного завдання повинен включати схему формоутворення (табл. 3), розрахунки розмічальних розмірів і пояснення до них.

Таблиця 8 - Схема формоутворення поковки валу

|

Ескіз |

Зміст переходів |

|

|

Початкова заготівка: сталь 20, гарячекатана, кругла ГОСТ 380-88 |

|

|

Протягнути початкову заготівку на діаметр (66±2)мм Намітити під уступ довжину 100мм. |

|

|

. Протягнути початкову заготівку на діаметр (45±2)мм Намітити під уступ довжину 50мм. |

|

|

Протягнути початкову заготівку на діаметр (35±2)мм Намітити загальну довжину поковки під обрубування на розмір (265±5)мм |

|

|

Обрубати поковку на розмір (265±5)мм |