- •Технологія конструкційних матеріалів та матеріалознавство

- •1.1. Мета і завдання дисципліни

- •2. Зміст розрахунково – графічної роботи

- •2.1 Завдання на розрахунково – графічну роботу

- •2.2 Завдання для реферативної частини розрахунково – графічної роботи

- •3. Правила оформлення розрахунково – графічної роботи

- •3.1 Основні положення

- •3.2 Порядок надання позначень

- •3.3 Вимоги до викладу документів

- •3.3.8 Викладення тексту документа

- •3.3.9 Формули та рівняння

- •3.3.10 Посилання

- •3.3.11 Ілюстрації

- •3.3.12 Додатки

- •3.3.13 Таблиці

- •3.3.14 Список літератури

- •4. Приклади виконання розділів розрахунково – графічної роботи

- •0,60 Год;

- •Перелік рекомендованої літератури

- •Додаток б Завдання до розділу 3

- •Додаток г

- •Додаток д

4. Приклади виконання розділів розрахунково – графічної роботи

Приклад 1.

Завдання. Для деталі (додаток А згідно номера варіанта) необхідно одержати заготівку методом лиття в разову піщано-глинисту форму. Розробіть технологічний процес одержання виливка даним методом.

При виконанні завдання розробіть креслення:

а) модельно-ливарних указівок;

б) моделі;

в) стрижня;

г) стрижневого ящика .

а) модельно-ливарних указівок;

б) моделі;

в) стрижня;

г) стрижневого ящика .

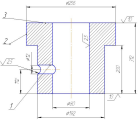

Вихідні дані. У даному розділі приводяться креслення деталі відповідно до заданого варіанта (рис. 5), повна розшифровка матеріалу, застосовуваного для виготовлення

деталі, клас точності і номер ряду припуску одержуваного виливка, тип виробництва

(О - одиничне, С - серійне).

У розглянутому прикладі для виготовлення втулки використовується сірий чавун марки СЧ21 з межею міцності σв = 210 Мпа, клас точності одержуваного виливка - 9, номер ряду припуску - 7, виробництво - одиничне.

Рисунок 5- Втулка

Розробка креслення модельно-ливарних указівок Розробка модельно-ливарних указівок полягає в нанесенні на креслення деталі площини рознімання моделі і форми, припусків на механічну обробку, напусків, ливарних ухилів і інших елементів конструкції моделі і ливарної форми, що необхідні для виготовлення виливка. У результаті одержують розмічене креслення модельно-ливарних указівок. Розмічене креслення є основним технологічним документом, що визначає всі особливості виготовлення литий заготівлі.

При розробці креслення модельно-ливарних указівок на креслення деталі умовно наносять наступні елементи.

1 Площина рознімання моделі і форми, неї позначають РМФ (рознімання моделі, форми) і двома стрільцями з позначеннями В (верх) і Н (низ):

Положення площини рознімання повинне забезпечувати зручність формування, а також зборки ливарної форми і залежить від положення виливка у формі. При виборі положення виливка у формі необхідно дати можливість спрямованого і рівномірного затвердіння металу в напрямку прибутків (випоровши). Від положення виливка у формі залежить якість її поверхонь. Поверхні, що розташовуються у верхній частині виливка, часто уражаються газовими раковинами і жужільними включеннями. Тому оброблювані поверхні по можливості розміщають чи вертикально в нижній частині виливка. Кількість рознімань повинна бути мінімальним, а поверхні рознімання по можливості плоскими. При виборі площини рознімання необхідно забезпечити вилучення моделі з ливарної форми при формуванні і раціональне розміщення елементів ливникової системи Необхідно врахувати, що наявність рознімання може приводити до зсуву частин виливка відносно один одного. У зв'язку з цим бажано весь чи виливок її велику частину розташовувати в одній частині форми, краще в нижній.

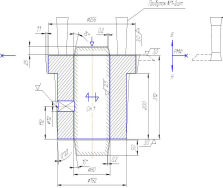

Для розглянутого приклада переважно вертикальне положення виливка з розміщенням у нижній частині форми (рисунок 6).

Рисунок 6 - Втулка. Модельно-ливарні вказівки.

2. Припуски на механічну обробку - шари металу, що видаляються в процесі механічної обробки виливка з її оброблюваних поверхонь для забезпечення заданої геометричної точності і якості поверхні. Припуски позначають тонкими лініями, не витримуючи масштаб, у поверхонь, де зазначений знак шорсткості . Інші поверхні обробці не підлягають, на що вказує знак у правому куті ескізу (рисунок 1) Величину припуску на механічну обробку вказують числом перед знаком шорсткості або лінійним розміром.

Значення припусків на механічну обробку призначають у залежності від класу точності номінальних розмірів виливка і номери ряду припусків відповідно до

ГОСТ 26645-85. У завданні в навчальних цілях використовується спрощена методика призначення припусків, що здійснюється в наступній послідовності:

- по кресленню (рисунок 5) визначають номінальні розміри оброблюваних елементів деталі;

- по номінальним розмірам оброблюваних елементів і класу точності виливка призначають допуски (див. табл. Г.1). Допуски розмірів виливка, утворені однією напівформою, установлюють на 1-2 класу точніше заданого. Так як при вертикальному розташуванні виливка розміри утворені однією напівформою (рисунок 6), на всі розміри призначається 8-й клас точності.

- по призначеному допуску і номеру ряду припуску установлюють значення припуску (див. табл. Г.2).

Отвори невеликого діаметра, шпонкові пази, фаски ускладнюють технологічний процес одержання виливка. На такі елементи для підвищення технологічності виливка припуски не призначають, а цілком одержують механічною обробкою.

На кресленні модельно – ливарних указівок на ці елементи призначають напуски, що позначають, перекреслюючи елемент тонкою суцільною лінією. У даному прикладі напуск призначений на отвір діаметром 12 мм.

По набутих значеннях припусків і номінальних розмірів деталі визначаємо розміри відливання. Розміри відливання визначаємо по формулі:

L0=LД±Z

де L0 - номінальний розмір відливання, мм;

LД - номінальний розмір деталі, мм;

Z - припуск на механічну обробку, мм.

При визначенні розміру відливання L0 необхідно врахувати, що припуск Z призначений на сторону, і його значення подвоюються (Z·2) для діаметральних розмірів. При цьому значення припуску береться із знаком «плюс» (+2·Z) для зовнішніх розмірів, знак «мінус» (-2·Z) - для внутрішніх.

Звертаємо увагу на розрахунок розмірів відливання, що мають загальну базову поверхню.

Зверніть увагу на розрахунок розмірів виливка, що мають загальну базову поверхню

(у прикладі розміри 10 і 312 мм). У даному випадку встановлюється загальний припуск на механічну обробку поверхні, величина якого дорівнює припуску більшого за значенням розміру (312мм).

Значення припусків і розмірів відливання приведені в таблиці 1.

Таблиця 1 - Припуски на механічну обробку і розміри відливання.

|

Номінальний розмір деталі LД, мм |

Клас точності |

Допуск мм |

Номер ряду припуску |

Припуск на сторону Z, мм |

Розмір відливання L0, мм | |

|

Ø 256 |

8 |

2,0 |

7 |

3,0 |

Ø 262,0 | |

|

Ø192 |

8 |

1,8 |

Необроблювана поверхня |

Ø192,0 | ||

|

Ø 80 |

8 |

1,4 |

7 |

2,5 |

Ø75,0 | |

|

Ø 12 |

Напуск | |||||

|

112 |

Напуск | |||||

|

312 |

8 |

2,0 |

7 |

3,0 |

318,0 | |

|

200 |

8 |

1,8 |

7 |

2,8 3,0 |

- 203,0 | |

3 Формувальні ухили полегшують вилучення моделі з форми. Ухили надаються вертикальним поверхням моделей, що не має конструктивних ухилів у напрямку витягу їх з форми. Значення ухилів регламентовані стандартами (див. табл. Г. 3) і залежать від матеріалу моделі і висоти формотворної поверхні. На кресленні модельно-ливарних вказівок ухили позначаються тонкою суцільною лінією, а їхні значення можуть вказуватися в кутових чи лінійних величинах,

Значення формувальних ухилів дерев'яної і металевої моделей розглянутого приклада приведені в таблиці 2.

Таблиця 2 - Формувальні ухили. Вертикальне виконання

|

Висота формотворної поверхні, мм |

Формувальний ухил, мм | |

|

312-200=112 |

0°32' |

1,1 |

|

200 |

0° 22' |

1,6 |

4. Контури стержня із стержневими знаками позначаємо тонкими лініями і штрихуванням біля контуру, а також буквами «Ст.» з вказівкою порядкового номера. На зображенні стержня указуємо роз'єм стержневого ящика знаком і напрям його набивання стержневою сумішшю.Звертаємо увагу на відмінність в конструкції стержневих знаків: конусні знаки - біля вертикального стержня і циліндрові знаки - біля горизонталь. Між ливарною формою і стержневими знаками передбачаємо технологічні зазори. Величина зазорів при виконанні завдання приймається рівною 0,2 мм.

Довжину стержневого знаку визначаємо виходячи з діаметру і довжини стержня

(див. табл. Г.4) і при горизонтальному розташуванні ливарної форми дорівнює 55 мм. . При вертикальному розміщенні ливарної форми спочатку призначаємо висоту нижнього знаку

(див. табл. Г.5) . Висота нижнього знака для розглянутого приклада (рисунок 2) дорівнює 50 мм. Висоту верхнього знака приймають рівній половині нижнього - 25 мм. Ухили знакових частин для вертикального стержня приймаємо рівними для нижнього стержня 10°, для верхнього -15°.

5. Елементи ливникової системи (ливникову чашу , стояк, шлакоуловлювач, живильник і випори) зображуємо суцільними тонкими лініями.

При нанесенні на креслення модельно-ливарних вказівок елементів литниковой системи звертаємо увагу на правильність установки випорів. Випори для виходу повітря, що витісняється з форми,, контролю за заповненням ливарної форми і живлення відливання рідким металом в процесі її усадки. Випори, що не сполучаються з атмосферою, називають прибутками. Прибутки встановлюють на наймасивніших частинах відливання і на кресленні позначаємо словом «Прибуток» з вказівкою порядкового номера. За наявності декількох однакових прибутків їм привласнюють один і той же номер, указуючи в позначенні. загальна кількість (наприклад, прибуток № 1 ; 2 шт.). Розрахунок розмірів "елементів ливникової системи в завданні не передбачені.

Даний розділ виконаного завдання повинний містити креслення модельно- ливарних указівок (рисунок 6), таблиці значень припусків, розмірів виливка (табл. 1 ) та формувальних ухилів (табл. 2).

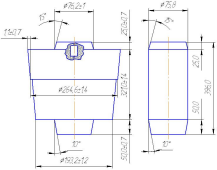

Розробка креслення моделі, стрижня і стрижневого ящика . При розробці креслень моделі, стержня і стержневого ящика звертаємо увагу на роль окремих частин цих елементів у формуванні конфігурації і розмірів відливання.

Модель має конфігурацію зовнішньої поверхні відливання; її виготовляють з деревини. Внутрішня поверхня відливання утворюється за допомогою стержня, який виготовляють із стержневої суміші. Конфігурація зовнішньої і внутрішньої поверхонь відливання визначається кресленням модельно-ливарних вказівок і включає припуски, напуск, формувальні ухили і ливарні радіуси. Оскільки процес охолоджування металу в ливарній формі супроводжується лінійною усадкою, то при розрахунку розмірів моделі і стержня необхідно врахувати величину усадки. Величина лінійної усадки для сталевих виливків у середньому складає 2 %, чавунних - 1 %. Розрахунок розмірів моделі і стрижня роблять по формулі

LMC=L0 + Y

де LMC - номінальний розмір моделі або стрижня, мм;

Y - величина усадки, мм.

При виготовленні моделей і стержневих ящиків мають місце відхилення розмірів, які регламентовані стандартами. Значення граничних відхилень Моделі і стрижні виготовляють зі стрижневими знаками. Форма знакових частин моделі і стрижня визначена кресленням модельно-ливарних указівок. Знаки на моделі утворять у ливарній формі порожнини, у які поміщають знакові частини стрижня. Таким чином, знакові частини моделі і стрижня не визначають конфігурацію виливка, а використовуються для фіксації стрижня в ливарній формі. Тому при розрахунку розмірів знакових частин моделі і стрижня величину лінійної усадки не враховують. Для одержання технологічних зазорів між ливарною формою і знаковими частинами стержня відповідні розміри знакових частин моделі збільшують на величину зазору (0,2 мм).

При виготовленні моделей і стрижневих шухляд мають місце відхилення розмірів, що регламентовані стандартами. Значення граничних відхилень на розміри моделей і стрижневих шухляд визначають за даними, приведеним у таблиці Г.6.

Розміри моделі, стрижневої шухляди і стрижня розглянутого приклада при вертикальному розташуванні виливка приведені в таблицях 4-5. При розрахунку розмірів модельного комплекту для горизонтального розташування виливка в навчальних цілях прийнято, що матеріалом виливка є сталь.

Конструкції моделей і стрижневих шухляд визначаються кресленням модельно-ливарних указівок. Вони можуть бути нероз'ємними і рознімними. Частини рознімних моделей і стрижневих шухляд центруються відносно один одного за допомогою дерев'яних чи шипів металевих штифтів. Моделі і стрижневі ящики виготовляють з різних матеріалів. Дерево (ялина, сосна, береза) використовується в одиничному і дрібносерійному виробництві для моделей будь-яких розмірів і будь-якої складності, метал (алюмінієві сплави, бронза, латунь, чавун) - у серійному і масовому виробництві. У зв'язку з цим при виконанні креслення моделі і стрижневого ящика вкажіть спосіб центрування рознімних моделей і стрижневих ящиків , а також штрихування відповідно до обраного матеріалу.

Креслення моделі, стрижневого ящика і стрижня розглянутого приклада при вертикальному розташуванні відливки приведені на малюнках 5-9. Даний розділ виконаного завдання повинний містити таблиці розмірів і креслення моделі, стрижня і стрижневої шухляди (табл. 3-5, мал. 7-9 ).

Таблиця 3 - Розміри моделі.

|

Розмір виливка

|

Усадка,

|

Усадка

|

Розмір моделі

|

|

Lо, мм

|

%

|

Y, мм

|

L мс, мм

|

|

Ø262,0

|

1,0

|

2,6

|

ø264,6±1,4

|

|

Ø192,0

|

1,0

|

1,9

|

ø193,9±1,2

|

|

318,0

|

1,0

|

3,0

|

321,0±1,4

|

|

203,0

|

1,0

|

2,0

|

205,0±1,2

|

Таблиця 4 - Розміри стрижня і стрижневого ящика.

|

Розмір відливання, L0, мм. |

Усадка, % |

Усадка Y, мм |

Розмір стержня LМС, мм |

Розмір знаку, мм |

Розмір ящика LМС, мм |

|

Ø75,0

|

1,0

|

0,8

|

|

Ø75,8

|

Ø75,8±1,0

|

|

318,0

|

1,0

|

3,0

|

321,0 |

Висота: |

396,0+1,4 25,0 ±0,7 50,0±0,7 |

|

|

|

|

|

"верх" - 25,0 "низ" - 50,0 |

Таблиця 5 - Розміри знакових частин моделі.

|

Розмір знака на стрижні, мм |

Зазор, мм |

Розмір знака на моделі, мм |

|

Ø75,8 |

2х0,2 |

Ø 76,2±1,0 |

|

50,0 |

- |

50,0±0,7 |

|

25,0 |

0,2 |

25,2±0,7 |

Рисунок 7 - Втулка. Модель Рисунок 8 - Втулка. Стержень

Рисунок 9 - Втулка. Стержневий ящик

Приклад 2

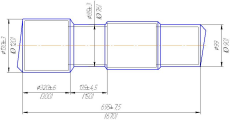

Для деталі необхідно одержати заготівку методом вільного кування на молоті. Розроблюємо технологічний процес отримання поковки даним методом. При виконанні завдання потрібно:

а) розробити креслення поковки;

б) визначити масу, розміри та вид початкової заготовки;

в) визначити техніко-економічні показники розробленої поковки;

г) визначити температурний режим кування і тип нагрівального пристрою;

д) вибрати устаткування для формоутворення розробленої поковки;

е) розробити технологічну схему формоутворення поковки.

Вихідні дані У даному розділі приводиться креслення деталі відповідно заданого варіанту (рисунок 10 ) і повне маркування матеріалу , що застосовується для виготовлення деталі

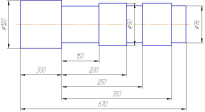

Рисунок 10 - Вал

Для виготовлення валу використовується сталь 35 - конструкційна, вуглецева, якісна із змістом вуглецю 0,35%.

Визначення припусків і розробка креслення поковки. Від обробленої деталі поковка відрізняється розмірами, збільшеними на величину припусків на механічну обробку; менш жорсткими допусками на розміри, а також спрощеною формою, більш зручною для кування. Припуски на механічну обробку частіше за все призначаються на всі розміри деталі, що пов'язане з наявністю дефектного поверхневого шару, значних геометричних погрішностей форми і розмірів поковки.

Велике практичне значення мають напуск при проектуванні поковок валів з уступами, виступами і виїмками.

Уступ - це будь-яка ділянка поковки, діаметр якої більше хоча б однієї з прилеглих ділянок.

Виїмка - ділянка поковки, діаметр якої менше діаметрів обох прилеглих ділянок.

Виступ - ділянка поковки, діаметр якої більше діаметра обох прилеглих ділянок.

Кування коротких уступів і уступів з малою висотою економічно недоцільне. В таких випадках форму поковки спрощують, призначаючи напуск.

Основні припуски

і граничні відхилення ±Δ/2. для поковок,

одержуваних куванням на молотах по ГОСТ

7829-70, слід призначати відповідно до

малюнка 11 і наступними вимогами:

і граничні відхилення ±Δ/2. для поковок,

одержуваних куванням на молотах по ГОСТ

7829-70, слід призначати відповідно до

малюнка 11 і наступними вимогами:

Рисунок 11 - Схема призначення припусків і допусків

припуски

і

граничні відхилення ±Δ/2 на діаметральні

розміри призначають залежно від

загальної довжини деталі L (див. табл.

Д.1);

і

граничні відхилення ±Δ/2 на діаметральні

розміри призначають залежно від

загальної довжини деталі L (див. табл.

Д.1);припуск д на загальну довжину деталі приймають рівним 2,5 припускам на діаметр найбільшого перетину;

граничні відхилення ±Δ/2 на загальну довжину деталі приймають рівним 2,5 відхиленням на діаметр найбільшого перетину;

припуски на довжину уступів і виступів приймають кратними припуску на діаметр найбільшого перетину згідно малюнку 15. При цьому довжину уступів і виїмок на кресленні поковки указують від єдиної базової поверхні;

за базову поверхню приймають торець виступу найбільшого перетину поковки, що не є торцем поковки;

граничні відхилення ±Δ/2 на довжину уступів і виступів приймають рівними 1,5 відхиленням діаметра найбільшого перетину згідно рисунку 11.

Призначивши припуски і граничні відхилення визначаємо розміри поковки, перевіряємо здійснимість її елементів: уступів і виїмок. Уступ поковки вважається нездійсненним, якщо виконується одна з наступних умов:

значення висоти уступу менше 4 мм;

значення довжини уступу менше 40 мм.

Виїмка вважається нездійсненною, якщо виконується наступна умова: значення довжини виїмки менше 100 мм.

Якщо елемент поковки визначений

як нездійсненний, то його доводять до

здійснимого розміру за рахунок напуску

з боку будь-якого з торців з умови, щоб

об'єм напуску був мінімальним. В таблиці

6 приведені значення

припусків, граничних відхилень і

діаметральних розмірів поковки для

даного прикладу

(рисунок 10).

Припуски

і

граничні відхилення ±Δ/2

діаметрів D призначені для діапазону

довжини деталі L

понад 500 до 800 мм, а діаметральні розміри

поковки визначені

згідно рисунку 15

і

граничні відхилення ±Δ/2

діаметрів D призначені для діапазону

довжини деталі L

понад 500 до 800 мм, а діаметральні розміри

поковки визначені

згідно рисунку 15

Таблиця 6- Визначення діаметральних розмірів поковки

|

Діаметр деталі D, мм |

Припуски і граничні

відхилення ( |

Розміри поковки, мм |

|

Ø120 |

10 ±3 |

Ø 130 ±3 |

|

Ø90 |

9±3 |

Ø 99 ±3 |

|

Ø76 |

9±3 |

Ø 85 ± 3 |

Для призначення припусків,

граничних відхилень, розрахунку лінійних

розмірів поковки визначають діаметр

найбільшого перетину. В даному завданні

діаметр 120 мм. Припуски

і граничні відхилення ± Δ /2 лінійних

і граничні відхилення ± Δ /2 лінійних

розмірів деталі приймають кратними припуску і граничним відхиленням

±

Δ /2 діаметру 120 мм, тобто (10 ±3 ) мм.

±

Δ /2 діаметру 120 мм, тобто (10 ±3 ) мм.

Лінійні розміри поковки валу наведені в таблиці

Під час розрахунку лінійних розмірів поковки враховуємо напрям припуску, що призначається. Якщо припуск, що призначається, приводить до збільшення номінального розміру деталі, то при розрахунку розміру поковки він береться із знаком "плюс", якщо до зменшення - із знаком "мінус".

Таблиця 7- Визначення лінійних розмірів поковки

|

Номінальні розміри деталі, мм |

Припуски і граничні відхилення ( |

Розміри поковки, мм |

|

670 |

(1,2510 +1,2510) ±(2,53) |

695 ± 7,5 |

|

350 |

(-0,7510 + 0,7510) ±(1,53) |

350 ±4,5 |

|

300 |

(1,2510 + 0,7510) ±(2,03) |

320 ± 6,0 |

|

250 |

(-0,7510-0,7510) ±(1,53) |

235 ±4,5 |

|

200 |

(-0,7510 + 0,7510) ±(1,53) |

200 ±4,5 |

|

150 |

(-0.7510-0.7510) ±(1,53) |

135±4,5 |

Після призначення припусків і визначення розмірів поковки проводять перевірку здійснимості уступів, виїмок відповідно до умов, вказаних вище. Дана поковка містить:

виїмку завдовжки 35 (235-200) мм;

кінцевий уступ заввишки 7 ((99-85)/2) мм і завдовжки 25 (695-(320+350)) мм

Виїмка завдовжки 135 мм здійснима, оскільки її довжина перевищує 100 мм

Виїмка завдовжки 35 мм не здійснима, оскільки її довжина менше 100 мм В цьому випадку її не виконують, призначаючи напуск, збільшенням діаметра виїмки до діаметра сусіднього виступу 99 мм

Кінцевий уступ заввишки 7 мм і завдовжки 25 мм не здійснимий, оскільки його довжина менше 40 мм Уступ не виконують, призначаючи напуск, збільшенням меншого діаметра уступу до діаметра сусіднього виступу 99 мм

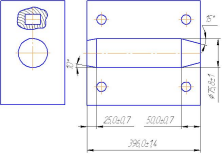

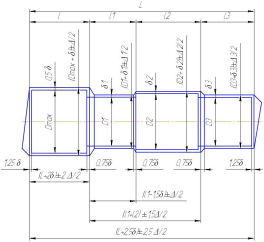

Остаточні розміри поковки валу з призначеними припусками і напуском приведені на рисунку 16.

Рисунок 12 - Вал. Поковка

Визначення маси, розмірів і виду вихідної заготівки. Масу вихідної заготівки визначаємо як суму мас поковки і технологічних відходів Види технологічних відходів залежать від вживаного технологічного, процесу і заготівки. В загальному випадку, що використовується, технологічні відходи включають відходи на угар , що утворюються в результаті утворення окалини при нагріві вихідної заготівки; відходи прибуткової і донної частини при куванні заготівки із злитка; відходи на видру при куванні порожнистих заготівок; кінцеві відходи. Визначальними чинниками при виборі вигляду вихідної заготівки служать маса поковки і марка матеріалу. Якщо маса поковки не перевищує 200 кг, то в якості вихідної заготівки застосовують прокат. При масі поковки від 200 кг до 800 кг можливі вживання прокату і злитків. При масі поковки більше 800 кг застосовують злитки.

Вихідні дані виконуваного завдання розраховані на застосування в якості вихідної заготівки прокату, технологічні відходи якого включають відходи на угар і кінцеві відходи.

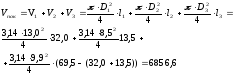

Розрахунок маси поковки починають з визначення її об'єму. Для підрахунку об'єму Vпок, см3, поковку розбивають на елементарні частини і визначають об'єм за формулою:

де V1, V2, V3 - об'єми виступів і виїмок , см3;

D1, D2, D3 - діаметри виступів поковки , см;

l1, l1, l1 - довжини виступів і виїмок, см.

Визначення об'єму поковки проводимо за її номінальними розмірами без урахування граничних відхилень.

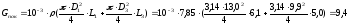

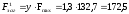

Масу GПОК, кг, поковки підраховують по формулі:

Gпок = 10-3 · Vпок · ρ = 10-3 · 6856,6 · 7,85 = 53,8

де ρ- густина матеріалу, рівна для сталі 7,85 г/см3.

Кінцеві відходи при куванні призначаються з метою видалення дефектного шару на торцях поковки і формування остаточної довжини поковки на завершальній операції.

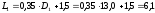

Довжина лівого кінцевого відходу L1, см

Де D1–діаметр лівого кінцевого виступу поковки, см

Довжина правого кінцевого відходу L3, см

L3 = 0,35 · D3 + 1,5 = 0,35 · 9,9 + 1,5 = 5,0

де D3–діаметр правого кінцевого виступу поковки, см

Маса кінцевих відходів GОТХ. , кг.

Визначення маси Gзаг, кг, вихідної заготівки проводять з урахуванням відходів на чад з розрахунку, що втрати складають 6,0% маси металу, що нагрівається:

Основною формоутворювальною операцією при отриманні поковок даного класу є протяжка. Протяжка полягає в зменшення площі поперечного перетину заготівки при збільшенні її довжини. Протяжку здійснюють послідовними ударами бойок молота на окремі ділянки заготівки, що примикають один до іншого, з подачею заготівки уздовж осі і поворотами її на 90° уздовж цієї осі.

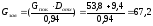

Для розрахунку розмірів вихідної заготівки під поковку, одержувану протяжкою, визначають максимальний поперечний перетин поковки Fmax, см2

де D1 - діаметр поковки на ділянці максимального поперечного перетину (рисунок 12), см.

Площа поперечного перетину F'заг, см2, початкової заготівки визначають по формулі

де у- ступінь уковки (у=1,3-1,5 при отриманні поковки з прокату).

Ступінь уковки є технологічним показником процесу кування. Очевидно, чим вище значення ступеня уковки, тим краще проковує метал, тим вище його механічні властивості.

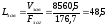

Отримані значення площі поперечного перетину вихідної заготівки Fзаг уточнюємо, вибираючи по ГОСТ380-88 "Сталь гарячекатана кругла" найближче більше із стандартних значень площі поперечного перетину прокату Fзаг. Для даного прикладу уточнене значення площі поперечного перетину початкової заготівки Fзаг=176,7 см2 при діаметрі 150 мм.

Для розрахунку довжини початкової заготівки визначаємо об'єм Vзаг, см3 . вихідної заготівки

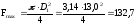

Довжину початкової заготівки Lзаг, см, розраховують по формулі:

Визначення техніко-економічних показників розробленої поковки.

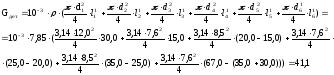

Показниками процесу кування, що характеризують його ефективність, є коефіцієнт використовування металу і коефіцієнт вагової точності. Для визначення цих показників розраховують масу Gдет, кг, деталі (мал. 1), застосовуючи підхід, що використався при розрахунку маси поковки:

Де d1, d2, d3 - діаметри елементів деталі, см;

І1', І2', І3' - довжини елементів деталі, см;

Коефіцієнт використовування металу визначають я відношення маси деталі до маси заготівки:

0,61;

0,61;

де Квм- коефіцієнт використовування металу.

Коефіцієнт вагової точності визначають як відношення маси деталі до маси поковки:

0,76;

0,76;

КВТ - коефіцієнт вагової точності.

Коефіцієнти використовування металу і ваговий точності можуть бути використані для порівняння ефективності альтернативних технологічних процесів отримання заготівки. Чим вище значення цих показників, тим вище економічна ефективність розробленого технологічного процесу отримання

заготівки.

Визначення температурного режиму кування і типу нагрівального пристрою. Температурний режим кування включає два основні показники - інтервал температур, в якому проводять кування, і тривалість нагріву вихідної заготівки.

Тривалість нагріву Т, годин, орієнтовно визначать за допомогою формули Н. М. Доброхотова

±Δ

/2), мм

±Δ

/2), мм ±Δ

/2), мм

±Δ

/2), мм