- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям

- •Краткий курс по материаловедению и технологии конструкционных материалов

- •Введение

- •Раздел первый Основы металлургического производства

- •1 Сущность и способы металлургического производства

- •2 Исходные материалы для металлургического производства

- •3 Технология выплавки чугуна

- •3.1 Подготовка руд к плавке

- •3.2 Устройство доменной печи и ее работа

- •3.3 Физико-химические процессы, происходящие в доменной печи

- •3.4 Продукты доменной плавки и технико-экономические показатели производства чугуна

- •4 Технология выплавки стали

- •4.1 Физико-химические процессы при выплавке стали

- •4.2 Способы выплавки стали

- •5 Способы разливки стали

- •6 Особенности производства цветных металлов и сплавов

- •6.1 Последовательность получения меди

- •6.2 Получения титана

- •6.3 Получение алюминия и магния

- •Раздел второй Основы получения металлических заготовок

- •7 Технология получения отливок

- •8 Технология обработки металлов давлением

- •9 Технологические основы сварочногопроизводства

- •10 Основы размерной обработки заготовок деталей машин

- •Вопросы для самопроверки по второму разделу

- •Раздел третий основы технологии производства заготовок и деталей машин из неметаллических материалов

- •11 Особенности строения и классификация неметаллических материалов

- •12 Полимеры и их классификация

- •13 Технология производства изделий из пластмасс

- •14 Резина и технология изготовления изделий из неё

- •15 Композиционные материалы

- •Раздел четвёртый Теоретическое металловедение

- •16 Строение и свойства чистых металлов

- •Простые металлы – диамагнетики. Переходные металлы – либо парамагнетики, либо ферромагнетики за счет наличия некомпенсированных электронов.

- •17 Кристаллизация металлов и сплавов

- •18 Полиморфное и магнитное превращения в металлах

- •19 Пластическая деформация и разрушение металлов и сплавов

- •20 Фазы в сплавах

- •21 Диаграммы состояния двойных систем

- •20 Железо и его сплавы, Диаграмма Fe-c(Fe3c)

- •Раздел пятый Практическое материаловедение

- •23 Элементы теории термической обработки стали

- •24 Технология термической обработки стали

- •25 Технология химико-термической обработки

- •26 Классификация и маркировка сталей

- •27 Классификация и маркировка цветных сплавов

- •Заключение

- •Список литературы

3 Технология выплавки чугуна

Чугун– сплав железа с углеродом с содержанием углерода от 2, 14 до 6,67 мас. %. Кроме углерода чугун всегда содержит кремний до 4 мас. %, марганец – до 2 мас. %, а также серу и фосфор (вредные примеси). В процессе получения чугуна от серы и фосфора стремятся избавиться с использованием различных приемов.

3.1 Подготовка руд к плавке

Подготовка руд к доменной плавке осуществляется для повышения производительности доменной печи, снижения расхода кокса и улучшения качества чугуна. Цель этой подготовки состоит в увеличении содержания железа в шихте и уменьшении в ней вредных примесей – серы, фосфора, повышение ее однородности по кусковатости и химическому составу. Метод подготовки добываемой руды зависит от ее качества.

Первый этап - дробление и сортировка руд по крупности для оптимизации плавки. Куски руды дробят и сортируют на дробилках и классификаторах. Затем проводятобогащениедля повышения содержания железа, которое основано на различных физических свойствах минералов (плотности, магнитной восприимчивости и т.д.). Применяют следующие способы обогащения:

- Промывка руды водой– для отделения плотных составляющих руды от рыхлой породы (песка, глины).

- Гравитация основана на отделении руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда. При этом пустая порода вытесняется в верхний слой и уносится водой, а тяжелые рудные минералы опускаются вниз.

- Магнитная сепарацияоснована на различии магнитных свойств железосодержащих минералов и частиц пустой породы. Измельченную руду подвергают действию магнита, притягивающего железосодержащие минералы, отделяя их от пустой породы.

Следующая операция – окускование, которое производят для переработки концентратов, полученных после обогащения, в куски необходимых размеров. С этой целью выполняют агломерацию и окатывание.Агломерация - спекание шихты при 1300-15000С в агломерационных машинах. В результате из руды удаляется вредные примеси (сера, частично мышьяк), карбонаты разлагаются, получается кусковой пористый материал – агломерат.Окатывание применяют для обработки тонко измельченных концентратов. Шихта из измельченных концентратов, флюса и топлива увлажняется и при обработке во вращающихся барабанах, в результате, приобретает форму шариков – окатышей диаметром до 30 мм. Окатыши высушивают и обжигают при 1200-13500С на обжиговых машинах, после чего они становятся прочными и пористыми. При подаче агломерата и окатышей не надо добавлять флюс – известняк, повышается производительность доменной печи и снижается расход кокса.

3.2 Устройство доменной печи и ее работа

Чугун выплавляют в печах шахтного типа – доменных печах. Сущность процесса получения чугуна в доменных печах заключается в восстановлении железа из его оксидов, входящих в состав руды, оксидом углерода, водородом и твердым углеродом, выделяющимися при сгорании топлива в печи.

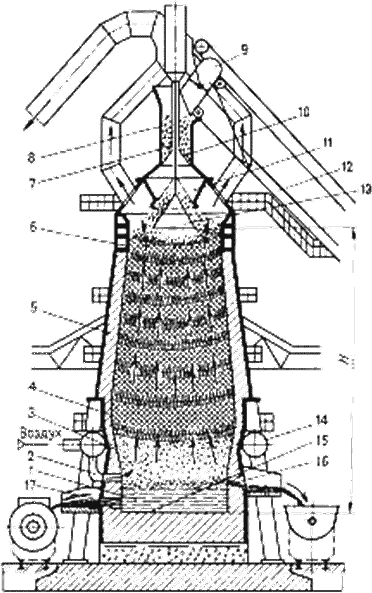

Доменная печь (рисунок 1) имеет стальной кожух, выложенный внутри огнеупорным шамотным кирпичом. Рабочее пространство печи включает колошник 6, шахту 5, распар 4, заплечики 3, горн 1, лещадь 15. В верхней части колошника находится засыпной аппарат 8, через который в печь загружают шихту. Шихту взвешивают, подают в вагонетки 9 подъемника, которые передвигаются по мосту 12 к засыпному аппарату 8 и, опрокидываясь, высыпают шихту в приемную воронку 7 распределителя шихты.

Рисунок1 - Устройство доменной печи

При опускании малого конуса 10 засыпного аппарата шихта попадает в чашу 11, а при опускании большого конуса 13 – в доменную печь, что предотвращает выход газов из доменной печи в атмосферу. Для равномерного распределения шихты в доменной печи малый конус и приемная воронка после очередной загрузки поворачиваются на угол, кратный 600.

При работе печи шихтовые материалы, проплавляясь, опускаются, через загрузочное устройство в печь подаются новые порции шихты в таком количестве, чтобы весь полезный объем печи был заполнен. Полезный объемпечи – это объем, занимаемый шихтой от лещади до нижней кромки большого конуса засыпного аппарата при его опускании. Современные доменные печи имеют полезный объем 2000 – 5000 м3. Полезная высота доменной печи достигает 35 м.

В верхней части горна находятся фурменные устройства 14, через которые в печь поступает нагретый воздух, необходимый для горения топлива. Воздух нагревают для уменьшения потерь теплоты и снижения расхода кокса. Воздух поступает в доменную печь из воздухонагревателя, внутри которого имеется камера сгорания и насадка. Насадка выложена из огнеупорных кирпичей, так что между ними образуются вертикальные каналы. В камеру сгорания к горелке подается очищенный от пыли доменный газ, который сгорает и образует горячие газы.

Газы, проходя через насадку, нагревают ее и удаляются через дымовую трубу. Затем подача газа к горелке прекращается и через насадку пропускается воздух, подаваемый турбовоздуходувной машиной. Воздух, проходя через насадку, нагревается до температуры 1000 – 12000С и поступает к фурменному устройству 14, а оттуда через фурмы 2 – в рабочее пространство. Доменная печь имеет несколько воздухонагревателей: в то время как в одних насадка нагревается, в других насадка отдает теплоту холодному воздуху, нагревая его. После охлаждения насадки воздухом нагреватели переключаются.

Современные доменные печи имеют общую высоту до 80 м при соотношении полезной высоты к максимальному диаметру, равному приблизительно 3 и полезным объемом до 5600 м3. Доменная печь является агрегатом непрерывного действия и поэтому все процессы в ней механизированы и автоматизированы.