- •Министерство российской федерации по делам гражданской обороны, чрезвычайным ситуациям

- •Краткий курс по материаловедению и технологии конструкционных материалов

- •Введение

- •Раздел первый Основы металлургического производства

- •1 Сущность и способы металлургического производства

- •2 Исходные материалы для металлургического производства

- •3 Технология выплавки чугуна

- •3.1 Подготовка руд к плавке

- •3.2 Устройство доменной печи и ее работа

- •3.3 Физико-химические процессы, происходящие в доменной печи

- •3.4 Продукты доменной плавки и технико-экономические показатели производства чугуна

- •4 Технология выплавки стали

- •4.1 Физико-химические процессы при выплавке стали

- •4.2 Способы выплавки стали

- •5 Способы разливки стали

- •6 Особенности производства цветных металлов и сплавов

- •6.1 Последовательность получения меди

- •6.2 Получения титана

- •6.3 Получение алюминия и магния

- •Раздел второй Основы получения металлических заготовок

- •7 Технология получения отливок

- •8 Технология обработки металлов давлением

- •9 Технологические основы сварочногопроизводства

- •10 Основы размерной обработки заготовок деталей машин

- •Вопросы для самопроверки по второму разделу

- •Раздел третий основы технологии производства заготовок и деталей машин из неметаллических материалов

- •11 Особенности строения и классификация неметаллических материалов

- •12 Полимеры и их классификация

- •13 Технология производства изделий из пластмасс

- •14 Резина и технология изготовления изделий из неё

- •15 Композиционные материалы

- •Раздел четвёртый Теоретическое металловедение

- •16 Строение и свойства чистых металлов

- •Простые металлы – диамагнетики. Переходные металлы – либо парамагнетики, либо ферромагнетики за счет наличия некомпенсированных электронов.

- •17 Кристаллизация металлов и сплавов

- •18 Полиморфное и магнитное превращения в металлах

- •19 Пластическая деформация и разрушение металлов и сплавов

- •20 Фазы в сплавах

- •21 Диаграммы состояния двойных систем

- •20 Железо и его сплавы, Диаграмма Fe-c(Fe3c)

- •Раздел пятый Практическое материаловедение

- •23 Элементы теории термической обработки стали

- •24 Технология термической обработки стали

- •25 Технология химико-термической обработки

- •26 Классификация и маркировка сталей

- •27 Классификация и маркировка цветных сплавов

- •Заключение

- •Список литературы

9 Технологические основы сварочногопроизводства

Сварка –это технологический процесс получения неразъемных монолитных соединений материалов. Физическая сущность – установление непрерывной структурной связи, т.е. общей кристаллической решетки. Зона между соединенными материалами называетсясварным швом.

Свариваемость – технологическое свойство материалов образовывать в процессе сварки соединения, отвечающие конструкционным и эксплуатационным требованиям к ним. Свариваемость оценивают установлением степени соответствия заданных свойств сварного шва со свойствами основного металла (предел прочности, текучести, пластичность, сопротивление хрупкому разрушению). Кроме того, оценивают склонность к образованию сварочных дефектов: трещины, поры, шлаковые включения.

Необходимые для осуществления процесса сварки условия:

1) физический контакт свариваемых материалов;

2) электронное взаимодействие между поверхностями, в результате которого устанавливаются межатомные связи.

Сварке подвергают разнообразные металлы и их сплавы, неметаллы (графит, керамика) и пластмассы.

В зависимости от формы энергии, используемой для образования сварного соединения, различают три основных класса сварки:

1) термическая сварка– это класс сварки, который осуществляют плавлением в зоне соединения за счет подвода внешней энергии. При этом образуется сварочная ванна. К этому классу относят электрическую, плазменную, электронно-лучевую, лазерную сварки

Недостатки этого класса:

чтобы избежать окисления расплава, его защищают пленкой шлака и защитными атмосферами;

кристаллизация шва происходит при растягивающих напряжениях, что может вызвать растрескивание;

ликвация, неметаллические включения снижают прочность шва;

изменяется структура основного металла под влиянием нагрева, что может снизить прочностные свойства.

Достоинства:

возможность сварки в монтажных и цеховых условиях;

разнообразие типов соединений, габаритов конструкций;

широкий диапазон толщин;

возможность изменения химического состава за счет сварочных проволок разного химического состава, т.е. дополнительное микролегирование, создание покрытий.

2) термомеханическаясварка– используется и нагрев, и пластическая деформация за счет давления. К этому классу относятся контактная, диффузионная сварки.

Преимущества термомеханической сварки:

меньшие остаточные напряжения в шве;

меньше расход электрической энергии, т.к. нагрев, как правило, импульсный, кратковременный;

возможность механизации и автоматизации.

3) механическая сварка– используется механическая энергия и давление. К ней относят: холодную сварку, сварку ультразвуком, сварку взрывом, трением. Давление вызывает упругопластические деформации, которые разрушают окисные пленки, обеспечивают физический контакт и образование межатомных связей.

Достоинства:

расширение диапазона свариваемых материалов (металл - керамика);

исключает возникновение трещин, пористости;

исключает деформацию сварных узлов;

меньше меняет структуру и свойства металла, хотя упругопластические деформации упрочняют металл, а, следовательно, уменьшают пластичность;

возможность механизации и автоматизации.

Недостаток – не всегда конструкцию можно подвергать воздействию давлением.

Электрическая дуга –это мощный стабильный разряд электричества в ионизированной атмосфере газов и паров металла.

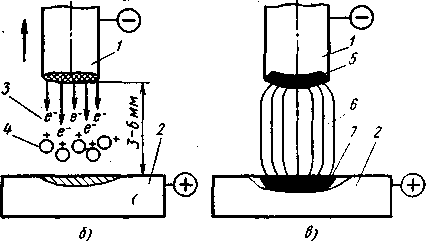

Рисунок 18 - Схема процесса зажигания дуги.

Процесс зажигания дуги в большинстве случаев включает три этапа: короткое замыкание электрода на заготовку, отвод электрода на расстояние 3 - 6 мм (рис. 18 а) и возникновение устойчивого дугового разряда (рис. 18 б). Электрическая дуга между электродом и заготовкой – это дуга прямого действия; а между двумя электродами – косвенная дуга.

Источник электропитания – трансформаторы постоянного или переменного действия.

Способы электродуговой сварки в зависимости от материала электрода и способа включения электрода и заготовки в цепь электрического тока:

1) Сварка неплавящимся электродом (графитовым или вольфрамовым): при этом дуга прямого действия. Сварка осуществляется за счет плавления основного металла или присадочного материала.

2) Сварка плавящимся (металлическим) электродом. Дуга прямого действия, расплавляются одновременно основной металл и электрод.

3) Сварка косвенной дугой, горящей между двумя электродами (как правило, неплавящимися). Основной металл расплавляется за счет тепла столба дуги.

4) Сварка трехфазной дугой (комбинированный вариант 1 и 3 способов), т.е. дуга горит между электродами, а также между каждым электродом и основным металлом. Мощность такой дуги значительно больше.

Питание дуги осуществляют от трансформаторов переменного тока или от сварочных выпрямителей, или генераторов постоянного тока. Преимущества генераторов постоянного тока: повышается устойчивость горения дуги; улучшаются условия сварки в различных пространственных положениях; возможность вести сварку на прямой и обратной полярностях; возможность сваривать тугоплавкие материалы. Источники переменного тока более распространены, т.к. они долговечнее и имеют более высокий коэффициент полезного действия. Дугу и расплав защищают специальными защитными атмосферами (аргон).

При ручной дуговой сварке электроды перемещают вручную вдоль заготовки. Электрод– стержень из проволоки, близкой по химическому составу свариваемому материалу. Он же служит присадочным материалом. На электроды наносят покрытия для создания шлаковой и газовой защиты расплавленного металла сварочной вынны; раскисления наплавленного металла с помощью добавок в покрытие таких элементов, как марганец, кремний, титан, алюминий в виде ферросплавов или чистых элементов; легирования наплавленного металла, что позволяет изменять его химический состав, а также расширяет возможность получения требуемых свойств наплавленного металла; улучшения стабильности горения дуги посредством включения в покрытие элементов с малым потенциалом ионизации.

Достоинства ручной дуговой сварки:

1) возможность получать прерывистые короткие швы сложной конфигурации;

2) возможность проводить сварку в любых монтажных условиях.

Недостатки:

1) практически невозможно сварить тонкий металл (1-2 мм);

2) зависимость от умения сварщика.

При автоматической дуговой сварке под флюсом используют электроды без покрытия. Поэтому для защиты сварной ванны от окисления необходим флюс толщиной 30-50 мм. Этот метод обеспечивает повышенную производительность и качество. Подача и перемещение электродной проволоки механизированы. Автоматизированы процессы зажигания дуги и заварки кратера в конце шва. Используют его в серийном производстве для выполнения длинных прямолинейных и кольцевых швов, особенно часто используют в стане по производству сварных труб.

В зависимости от способа нагрева и расплавления соединяемых материалов существуют ещё электрошлаковая сварка, электронно-лучевая, плазменная, лазерная сварка. Плазменная сварка– локальное расплавление соединяемых материаловплазменной струей, которая представляет собой направленный поток частично или полностью ионизированного газа с температурой 10000 - 20000°C.Лазерная сваркаиспользует для разогрева энергию луча лазера.Лазер– это устройство, генерирующее электромагнитное излучение в диапазоне длин волн ультрафиолетом до субмиллиметрового инфракрасного за счет вынужденного испускания или рассеяния света активной средой, помещенной в оптический резонатор. Внешний источник энергии: в газовых лазерах – тлеющий электрический разряд; в твердотельных – импульсная лампа; в жидкостных (растворы органических красителей) – свет вспомогательного лазера. В лазере происходит преобразование различных видов энергии в энергию лазерного излучения. Главный элемент лазера – активная среда, для образования которой используют воздействие света, электрический разряд в газах, химическую реакцию, бомбардировку электронным лучом. Активная среда расположена между зеркалами, образующими оптический резонатор. Лазерная сварка позволяет получать швы с минимальным расплавлением металла, снижает напряжения и деформации в сварных конструкциях по сравнению с другими способами сварки.

Пайкойназывают соединения с межатомными связями в результате нагрева соединяемых материалов ниже температуры их плавления, смачивания их припоем, затекания припоя в зазор и последующей его кристаллизации. В качестве припоя при сварке используется металл или сплав с температурой плавления ниже температуры плавления паяемых материалов. Для удаления оксидов с поверхности паяемого материала и припоя и предотвращения из образования в процессе пайки применяется вспомогательный материал, называемыйпаяльным флюсом. Свойство материалов образовывать паяное соединение при заданном режиме пайки называетсяпаяемостью.

Пайка отличается от сварки следующими характерными особенностями:

1) пайка производится при температуре ниже температуры плавления обоих или хотя бы одно из соединяемых металлов;

2) в процессе пайки между соединяемыми деталями в определенный момент находится жидкая металлическая прослойка припоя;

3) в отличие от сварки плавлением паяное соединение образуется не в результате непосредственного взаимодействия металлов соединяемых деталей, а вследствие взаимодействия припоя и основного металла;

4) обязательным условием пайки являются смачивание паяемых поверхностей припоем, диффузия компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя и последующая кристаллизация жидкой прослойки.

Пайкой можно изготавливать сложные по конфигурации узлы и целые конструкции, состоящие из нескольких деталей, за один производственный цикл (нагрев), что позволяет рассматривать пайку как групповой метод соединения материалов и превращает ее в высокопроизводительный технологический процесс, легко поддающийся механизации и автоматизации. К числу очень важных преимуществ пайки следует отнести возможность соединения разнородных металлов, а также металлов с неметаллами.