ОПЕРАЦІЙНИЙ МЕНЕДЖМЕНТ”

.pdf71

характеристика.

Проверка продукции может включать:

а) контроль постановки на производство и контроль первого образца; б) контроль и испытания, проводимые оператором; в) автоматический контроль или автоматические испытания;

г) контроль в определенных точках через определенные интервалы в течение всего производственного процесса;

д) текущий контроль отдельных операций инспектором качества.

Продукция не должна передаваться на следующие операции, пока она не пройдет проверки в соответствии с программой качества, кроме тех случаев, когда применяются методики возврата.

Проверка готовой продукции.

Для технического контроля и испытаний, проводимых в процессе производства, применяют 2 метода проверки готовой продукции. В зависимости от обстоятельств применяют один из методов или оба одновременно:

1.Приемочный контроль или приемочные испытания применяют для подтверждения соответствия продукции установленным требованиям.

Примерами такой проверки являются: сплошной контроль продукции, выборочный контроль партий или непрерывный выборочный контроль.

2.Может проводиться непрерывная или периодическая проверка качества путем контроля отобранных образцов продукции из готовой партии.

Управляющие производством наиболее заинтересованы в обеспечении соответствия качества техническим условиям, хотя конечный успех фирмы зависит от функционального качества и качества продукции.

Цель методов статистического контроля качества заключается в том, чтобы исключить случайные изменения качества продукции. Такие изменения вызываются конкретными причинами, которые необходимо установить и устранить. (Например, рабочий может применять неправильно выбранный инструмент или метод выполнения работы, станок может оказаться разлаженным.).

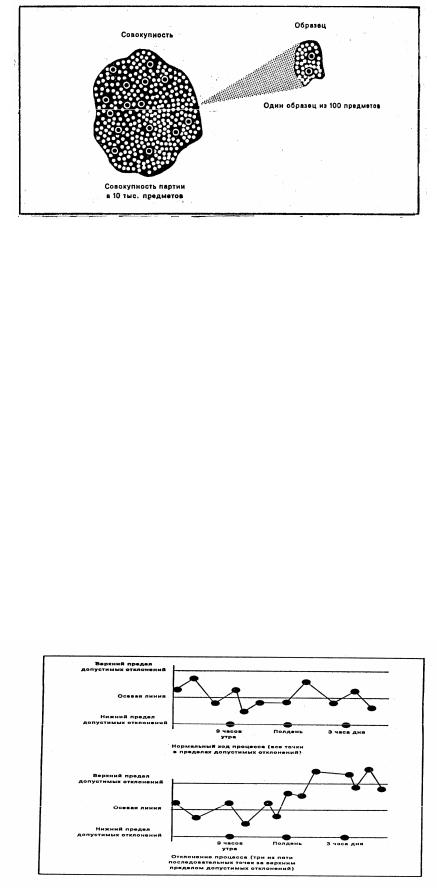

Выборочный контроль применяют, когда необходимо принять решение о качестве при приемке большой партии по результатам испытаний ограниченного количества образцов из одной партии (рис. 3.6).

Наиболее часто выборочный контроль проводят при приемке партий комплектующих изделий или материалов от поставщиков. Выборочный контроль позволяет снизить затраты на контроль. Он также применяется в тех случаях, когда изделие при контроле приходится разрушать.

72

Рис. 3.6. Выборочный контроль при приемке

Выборочному контролю присущ определенный риск, поскольку решение о всей партии принимается по результатам контроля небольшой выборки образцов. Ошибочно может быть забракована "хорошая" партия (риск производителя) или принята "плохая" партия (риск потребителя).

Этот риск можно снизить путем увеличения объема выборки контрольных образцов, но при этом возрастают и расходы. На практике потребитель и изготовитель путем переговоров согласовывают методикувыборочного контроля, приемлемую для обеих сторон и в смысле риска, и в смысленеизбежныхзатрат.

Карта контроля технологического процесса применяется в тех случаях, когда нужно проконтролировать качество продукции или услуг в процессе производства. Цель заключается в том, чтобы обнаружить, когда процесс производства "уходит из-под контроля" и начинает выпускаться продукция с недопустимо нестабильным качеством.

Метод контроля технологического процесса можно использовать как в сфере предоставления услуг, так и в сфере производства. Пример карты технологического контроля приведен на рис. 3.7.

Рис. 3.7. Карта контроля технологического процесса В течение дня в произвольные моменты из процесса отбирают три пробы. В данном

73

случае считается, что процесс нарушен, если три из пяти последовательных образцов вышли за пределы допустимых отклонений.

7.5. Развитие программ обеспечения качества

Во всех программах обеспечения качества основополагающим является ориентация прежде всего на высокоэффективную практику управления качеством.

Подход Деминга.

У.Эдвардс Деминг является консультантом с мировым именем, который получил признание за свои работы в Японской промышленности. В Японии приз Деминга ежегодно присуждается фирме, добившейся наибольших успехов в обеспечении качества. Деминг подчеркивает значение проведения постоянной, всесторонней программы повышения качества, в которой должны объединять свои усилия и поставщики, и потребители, и инвесторы. Краеугольным камнем его подхода является статистический контроль

изменений качества выходного продукта.

В СССР в практике был знак качества, который присваивался специальной комиссией по качеству продукции высшего качества. Этот знак наносился на заводскую табличку или трафаретку изделия, выпускавшегося со знаком качества.

Кружки качества.

Кружок качества – это группа служащих или рабочих одного подразделения, которая добровольно собирается на регулярные собрания для обсуждения проблем качества и разработки идей по поддержанию или улучшению качества.

Члены кружка обычно получают специализированную подготовку, помогающую им определять и решать проблемы качества. Эксперты из администрации компании тоже иногда приглашаются на собрания кружка, но, как и во многих других случаях, успех кружков качества определяется участием работников. Участие работников в кружках качества дает им хорошую подготовку и возможности для собственного развития, оно способствует развитию коммуникабельности внутри фирмы, может способствовать улучшению морального климата в среде служащих.

"За качество не платят".

Концепция, разработанная консультантом Филом Кросби, во главу угла ставит соответствие требованиям, профилактику, отношения организации к вопросам качества и вопросы его стоимостной оценки. Концепция заключается в том, что за качество не платят, деньги приходится платить за отсутствие и недостаток качества, что и должно быть предметом контроля. Хотя в программу Кросби входят и статистические методы, в основном она носит поведенческий характер.

7.6. Сертификация продукции и качества

Понятие "сертификация" означает подтверждение соответствия качественных характеристик изделия стандарту качества.

По определению стандартов ЕЭК ООН сертификация как функция – это действие, проводимое с целью подтверждения соответствия изделия или услуги определенным стандартам или техническим действиям.

Сертификация – это гарантия потребителю в том, что продукция (товар) соответствует стандарту или определенным требованиям.

74

Вобщем виде сертификацию разделяют на самосертификацию производителем и сертификацию третьей стороной.

Суть самосертификации заключается в том, что производитель продукции сам выполняет все необходимые действия и заявляет об этом специальным документом или постановкой знака сертификации на продукции или сопроводительном документе. Это свидетельствует о том, что продукция соответствует указанным техническим требованиям. При этом потребитель получает и информацию о методах испытаний, применяемых на предприятии.

Всвязи с расширением внешнеторговых и экономических отношений сторон, развитием науки и техники, постоянным усложнением продукции, трудностями определения ее потребительских свойств и характеристик выявилась необходимость проведения объективных оценок и испытаний изделий независимо как от производителя, так и от ее потребителей. Подобные испытания должны гарантировать соответствие продукции требованиям стандартов.

Исходя из этого возникла сертификация с третьей (независимой) стороной, которая осуществляется системой органов, формально независимых ни от производителя, ни от потребителя продукции. В эту систему органов входят официальные центры (лаборатории) по испытаниям, инспектирующие органы и национальные организации по стандартизации.

ВУкраине существует национальная система сертификации продукции, получившая название УкрСЕПРО. За рубежом существует система сертификации по международным стандартам качества ИСО 9100.

Основными участниками системы сертификации являются:

1.Национальный орган по сертификации – Госстандарт Украины.

2.Органы сертификации по видам продукции – организации, имеющие полномочия от национального органа на выдачусертификата соответствия.

3.Испытательные центры (лаборатории) – компетентные организации, имеющие полномочия от национального органа по сертификации на производство оценки и сертификационных испытаний продукции.

4.Производители продукции – перерабатывающие организации, имеющие компетенцию на выпуск продукции согласно требованиям стандартов.

5.Нормативные организации – министерства, ведомства, представляющие интересы потребителей и имеющие полномочия на разработку, и утверждение нормативных документов, регламентирующих потребительские показатели продукции.

Последние организации несут ответственность за уровень показателей продукции. Эти показатели должны удовлетворять потребностям потребителей и обеспечивать конкурентоспособность изделий.

Производители продукции выполняют весь комплекс работ по производству продукции

иобеспечению ее потребительских свойств в соответствии с нормативными показателями. Они должны официально заявлять о готовности произвести сертификацию продукции и несут ответственность за соблюдение сертифицируемых показателей.

Производитель или от его имени другая организация-заявитель с официальной заявкой обращается в орган по сертификации для проведения сертификации.

Аккредитованный орган по сертификации рассматривает наличие условий у заявленной продукции на ее сертификацию и поручает аккредитованному испытательному центру (испытательной лаборатории) провести сертификационные испытания.

Аккредитованный испытательный центр производит отбор у производителя (заявителя)

75

представительных образцов продукции, производит изучение технической документации на соответствие нормативным документам, производит сертификационные испытания образцов продукции, изучение условий у производителя обеспечить стабильные показатели продукции и по всему комплексу результатов оформляет протоколы испытаний, которые представляет органу по сертификации для оформления сертификата соответствия на продукцию.

Орган по сертификации от имени национального органа выдает сертификат соответствия, по которому производитель имеет право маркировать продукцию знаком соответствия и номером сертификата.

Системы сертификации предусматривают разработку документов (положений о сертификации), регламентирующих порядок, процедуры сертификации для обеспечения объективных и достоверных оценок показателей, а также ответственность участников работ по выпускуи сертификациипродукции.

Сертификат соответствия является документом, удостоверяющим высокий уровень и качество сертификационной продукции. Во многих странах наличие сертификата соответствия является обязательным условием для импорта продукции в страну и ее применения у потребителей.

Выводы

1.Тремя важными аспектами качества является качество соответствия техническим условиям, качество конструкции и функциональное качество.

2.Обеспечение качества предусматривает разработку стандартов качества, распределение ответственности за качество и контроль качества работ.

3.Выборочный контроль при приемке применяют для принятия решений о качестве крупных партий поставок по результатам испытаний небольшой партии образцов, отбираемых из поставленной партии.

4.Технологический контроль используется для контроля качества продукции или услуг в ходе самого процесса их производства. Цель контроля технологического процесса заключается в том, чтобы обнаружить отклонения процесса, влияющие на качество, и вовремя принять соответствующие меры по корректировке процесса.

5.Кружок качества – это группа работников производственного подразделения, добровольно собирающихся на свои встречи для обсуждения вопросов качества и проработки идей и предложений по его повышению.

6.Сертификация – комплекс действий по обеспечению соответствия продукции высоким потребительским требованиям, а сертификат соответствия – гарантия высокого качества изделий. Одним из обязательных условий импорта в страну и применения продукции является требование на предъявление сертификата.

Вопросы для самопроверки

1.Охарактеризуйте цепочку качества.

2.Сопоставьте качество техническим требованиям, качество конструкции и функциональное качество.

3.Расскажите об организационном обеспечении качества.

4.В чем суть выборочного контроля качества и контроля технологического процесса?

76

5.Объясните разницу между выборочным приемным контролем и контролем технологического процесса.

6.В чем сущность сертификации продукции?

7.Охарактеризуйте метод статистического контроля качества исходного продукта?

8.Что такое кружки качества?

77

ТЕМА 8

КОМПЛЕКСНЫЙ И СИСТЕМНЫЙ ПОДХОД К ВОПРОСАМ

ПРОИЗВОДИТЕЛЬНОСТИ

План

8.1.Общие положения по комплексному подходу к вопросам производительности.

8.2.Системный взгляд на производительность.

8.3.Качество и производительность.

8.4.Производительность и внешняя среда.

8.5.Производительность и внутренняя среда.

Литература: (3, 5, 17, 18, 20)

8.1. Общие положения по комплексному подходу к вопросам производительности

Производительность (по Мескону) – в количественном отношении – это объем выпуска, деленный на объем потребленных ресурсов. В широком смысле– относительная эффективность и экономичность организации.

По учебно-экономическому словарю – производительность – показатель эффективности производства, характеризующий выпуск продукции в расчете на единицу используемых ресурсов, факторов производства.

Производительность труда – показатель эффективности использования ресурсов труда, трудового фактора, Измеряется количеством продукции в натуральном или денежном выражении, производимым одним работником за определенное, фиксированное время (час, день, неделя, месяц, год). производительность труда зависит от квалификации работников, их заинтересованности в получении высоких результатов, от уровня организации труда, от технической оснащенности производства. Производительность организации является следствием использования всех видов ресурсов, а не только производительности труда.

Производительность оборудования – объем продукции (работы), производимой в единицу времени данным оборудованием в соответствии с его конструктивными особенностями, технической характеристикой и производственной квалификацией работников.

Основные факторы роста производительности труда: 1. Повышение технического уровня производства: а) механизация и автоматизация производства; б) совершенствование технологических процессов; в) модернизация действующего оборудования;

г) изменение конструкции, технических характеристик изделий, применяемых материалов и топлива.

2. Улучшение организации производства и труда: а) увеличение норм и зон обслуживания;

б) совершенствование управления, механизация плановых и учетных работ; в) сокращение потерь рабочего времени; г) сокращение численности работников, не выполняющих норм выработки.

78

3.Относительное уменьшение численности ППП в связи с увеличением объема производства.

4.Повышение качества выпускаемой продукции.

5.Изменение структуры производства:

а) за счет изменения удельного веса отдельных изделий в общем выпуске продукции по предприятию;

б) изменение структуры используемого сырья.

6. Освоение производства новых видов продукции.

Планируемый процент роста производительности труда определяется по формуле:

ПТ = 100 (Ппл – Пф) / Пф, |

(3.2) |

где Ппл и Пф – соответственно плановая и фактическая выработка на одного среднесписочного работающего в базисном году(периоде).

Выработка продукции в натуральной форме в единицу рабочего времени измеряется в тоннах, килограммах, метрах и т.п. Например, если бригада рабочих очистного забоя шахты в количестве N = 10 чел. в смену добывает М = 200 т. угля, то сменная производительность рабочего очистного забоя будет

П = М/N = 200/10 = 20 т/чел. см.

Производительность индивидуального (живого) труда измеряется количеством материальных благ, производимых работником в единицу времени (выработка) или затратами времени, приходящимися на единицу продукции (трудоемкость).

Различают производительность общественного труда, определяемую по затратам не только живого, но и овеществленного труда.

В принципе из понятия производительности следует, что для повышения производительности достаточно найти способ снижения любого из важных ресурсов, вводимых в систему, сохранив неизменным или увеличив при этом выпуск продукции.

"Установи более быстродействующий сборочный автомат, найди способ повысить специализацию труда или упростить труд, и производительность пойдет вверх", – такова была основная тенденция в подходе американских менеджеров к проблеме производительности.

Эта концепция, равно как и концепция, определяющая, что более высокая оплата всегда создает стимулы к лучшему труду, подкреплялась длительной историей. Благодаря действию ряда факторов, не последними из которых была относительная новизна технологии сборочных линий и высокая специализация труда, в американской промышленности наблюдается длительный период стабильного роста производительности.

Увеличение производительности труда на протяжении 20 лет после Второй Мировой войны ежегодно составляло 3%, т.е. на 0,6-0,8% больше, чем в Англии, Японии и Германии. В 1980 г. 95% автомобилей, стали, бытовой электроники на рынках Америки было произведено в США, а американский бизнес имел 25% мирового рынка промышленной продукции.

Внезапно картина мировой экономики и лидерства в производительности труда резко

79

изменилась. В период с 1973 по 1981 гг. рост производительности в США падал приблизительно на 0,4% в год.

В 1979 г. падение производительности составило фактически уже 2%. Доля американского экспорта на мировом рынке она снизилась до 11%. Еще более озадачивал тот факт, что доля американской промышленности на внутреннем рынке автомобилей упала до 79%, стали – до 86%, а бытовой электроники – до 50%. По темпам роста производительности труда США отстали от многих торговых партнеров и конкурентов; в Японии же рост производительности был значительно выше среднемирового показателя (табл. 3.1). Эта же тенденция продолжала действовать и в 80-х годах. Фактически положение было хуже, чем то, которое показывают приведенные цифры, поскольку многие товары, считающиеся американскими, были сделаны с использованием иностранных компонентов. Правда в 1983 г. эта тенденция повернула вспять.

Таблица 3.1 Годовые показатели изменений производительности в промышленности, в %

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

е |

|

|

Н |

|

|

|

|

|

|

|

|

|

|

л |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

Г |

|

и |

|

|

Н |

|

|

|

|

|

К |

|

Ф |

|

Б |

|

д |

|

|

|||

|

|

Я |

е |

И |

к |

|

о |

Ш |

|

||||

|

|

а |

р |

е |

Д |

е |

Другие |

||||||

|

|

п |

р |

т |

о |

р |

в |

||||||

|

С |

н |

а |

л |

а |

р |

страны |

||||||

|

о |

м |

а |

б |

в |

е |

|||||||

|

Ш |

а |

н |

ь |

н |

л |

(в |

||||||

|

н |

а |

л |

р |

е |

ц |

|||||||

|

А |

д |

ц |

г |

и |

а |

среднем |

||||||

Годы |

и |

н |

и |

и |

г |

и |

|||||||

|

а |

я |

и |

и |

я |

т |

и |

я |

н |

и |

я |

)* |

|

|

|

|

я |

я |

|

д |

|

||||||

|

|

|

|

я |

|

а |

|

я |

|

|

|||

|

|

|

|

|

|

|

|

ы |

|

|

|||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и |

|

|

|

|

|

|

|

|

|

|

|

|

|

я |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Часовая |

выработка |

|

|

|

|

|

|

|

|

|

|

|

|

1960- |

3,2 |

4,7 |

10,3 |

6,5 |

5,8 |

7,3 |

4,3 |

6,9 |

6,4 |

7,4 |

4,2 |

6,4 |

6,8 |

1973 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1973- |

2,2 |

1,9 |

5,6 |

4,4 |

3,7 |

3,5 |

2,7 |

6,0 |

3,0 |

5,0 |

2,1 |

3,0 |

3,9 |

1975 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1973- |

1,4 |

2,2 |

5,5 |

5,0 |

4,3 |

3,3 |

1,2 |

6,2 |

4,2 |

5,5 |

2,1 |

2,6 |

3,9 |

1979 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1979- |

3,1 |

1,7 |

5,7 |

3,8 |

3,2 |

3,7 |

4,2 |

5,7 |

1,9 |

4,4 |

2,0 |

3,3 |

3,9 |

1985 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1984 |

4,1 |

3,7 |

7,0 |

3,9 |

3,7 |

5,4 |

4,5 |

3,5 |

1,0 |

10,7 |

2,6 |

4,4 |

5,0 |

1985 |

4,4 |

3,2 |

5,0 |

3,3 |

5,6 |

3,1 |

3,4 |

4,6 |

0,7 |

3,1 |

0,9 |

2,7 |

4,1 |

(*) Средневзвешенное значение по промышленности 11 стран

Первой реакцией американских менеджеров на падение производительности и потерю рынков был поиск виновников. Япония, считали они, ведет нечестную конкуренцию, поскольку там дешевый труд и правительство дает субсидии; чрезмерное правительственное регулирование подрывает американскую промышленность; у профсоюзов слишком много прав; инфляция; рост цен на энергию. Конечно, во всех этих утверждениях была доля

80

правды. Однако при внимательном и глубоком изучении проблемы вскрылись интересные факты. Так, например, положение со стоимостью энергии, правительственным регулированием, стоимостью рабочей силы в американской промышленности оказалось менее тягостным, чем у зарубежных партнеров. Труднее всего воспринимался тот факт, что американские потребители получали японские автомашины и электронику не потому, что они дешевле, а потому, что они лучше.

Американские менеджеры толпами направлялись в Токио, чтобы раскрыть секрет японской производительности. Там они встретили доктора Деминга, американского эксперта по контролю качества, который в свое время не смог найти работу в Дейтройте. Они обнаружили, что многие из рационализаторских японских методов представляют адаптированные идеи, взятые из старых учебников по менеджменту. Робототехника была доступна любой американской компании, которая хотела бы ее внедрить, но японская промышленность использовала ее лучше.

Было, однако, установлено, что японская промышленность имела одно важное преимущество перед многими отраслями американской промышленности: подход японских руководителей к вопросам управления был гораздо более широким. В отличие от своих американских коллег, японские менеджеры не ищут быстрых путей решения проблем падения объема производства и прибылей. Они хорошо поняли, что одно увеличение объема производства не обеспечивает повышение производительности и что качество имеет не менее важное значение. К тому же японские менеджеры не разрабатывали мероприятий по повышению производительности за закрытыми дверями кабинетов и не "вываливали" их на головы ничего не подозревающих рабочих. Они осторожно проводили тщательно спланированные изменения.

Причина ведущей роли Японии в области производительности и ключ к повышению производительности на производстве в США не представляет из себя мистического секрета. Причина здесь одна – хорошее управление. Мы теперь хорошо знаем, что входит в понятие "хорошее управление", что настоящий руководитель видит организацию как систему зависящих друг от друга элементов, само выживание или успех которой зависит от непрерывного взаимодействия с динамичной внешней средой. Хороший руководитель знает, что в силу высокой степени взаимозависимости элементов организации, а также организации в целом и внешней среды, проблемы редко имеют простое и быстрое решение. Как и все другие важные организационные проблемы, перспективное повышение производительности труда нуждается в комплексном подходе. Для этого применимы многие принципы, которые рассмотрены ранее.

8.2. Системный взгляд на производительность

Производительность или эффективность весьма важно рассматривать не только как переработку поступающих в систему ресурсов в конечный продукт (хотя это в действительности так и происходит), но и как процесс, имеющий множество внешних воздействий. Согласно определению, производительность есть отношение стоимости входных ресурсов к стоимости выходных ресурсов. Необходимо отметить, что в такой формулировке это понятие больше имеет смысл как эффективность производства. В советской практике под производительностью понимали объем продукции, приходящейся на одного работника в единицу времени, например, календарный рабочий день.