- •Міністерство освіти, науки, молоді і спорту україни

- •Кафедра інтегрованих технологій в машинобудуванні та зварювального виробництва

- •Глава 3. Сварка разнородных металлов и сплавов 23

- •Глава 1. Сварка теплоустойчивыхсталей

- •Общие сведения о свариваемости

- •Дуговая сварка

- •Выбор технологии

- •Сварочные материалы

- •Термическая обработка сварных соединений

- •Свойства сварных соединений

- •Глава 2. Сварка аустенитных сталей

- •Свариваемость аустенитных сталей

- •Особенности сварки

- •Материалы для сварки

- •Сварка жаропрочных аустенитных сталей

- •Основные свойства и особенности сварки

- •Сварка коррозионностойкихсталей

- •Основные свойства

- •Основные виды коррозии сварных соединений

- •Технологические особенности сварки

- •Металлургические особенности сварки

- •Технология сварки

- •Сварка жаростойких сталей

- •Основные свойства и особенности сварки

- •Технология сварки

- •Глава 3. Сварка разнородных металлов и сплавов

- •Сварка разнородныхсталей

- •Особенности сварки

- •Неоднородность металла сварного шва

- •Зона сплавления сварных соединений

- •Свойства сварных соединений

- •Остаточные сварочные напряжения

- •Сварка перлитных сталей

- •Сварка сталей разного структурного класса

- •Глава 4. Сварка алюминия и его сплавов

- •Основные свойства и особенности сварки

- •Глава 5. Сварка меди и ее сплавов

- •Основные свойства и особенности сварки

- •Глава 6. Сварка никеля и его сплавов

- •Основные свойства и особенности сварки

- •Глава 7. Сварка титана и его сплавов

- •Глава 8. Сварка разнородных сплавов

- •Особенности сварки

- •Сварка алюминия и его сплавов со сталью

- •Сварка меди и ее сплавов со сталью

- •Сварка алюминия и его сплавов с медью

- •Список литературы

Глава 4. Сварка алюминия и его сплавов

Основные свойства и особенности сварки

Чистый алюминий из-за низкой прочности используют в отдельных случаях в химической, пищевой и электротехнической промышленности. В основном, в конструкциях применяют сплавы в связи с их сравнительно высокой прочностью при малой плотности, высокой коррозионной стойкостью во многих средах и высокими механическими свойствами при низких температурах в авиа-, ракето-, судостроении, а также в химической и пищевой промышленности.

Алюминиевые сплавы подразделяют на деформиуоеанн ые,применяемые в катаном, прессованном и кованом состояниях, илитейные, используемые в виде отливок. Деформируемые сплавы, в свою очередь, подразделяются на сплавы, не упрочняемые термообработкой (система легирования марки АМц, АМг) и сплавы, упрочняемые термообработкой (система легирования А1-М§-Си, А1^п-М§, А1^ьМ§). В сварных конструкциях чаще всего используют полуфабрикаты (листы, трубы, профили и т.п.) из деформируемых, термически не упрочняемых сплавов в ненагартованном виде. При сварке термоупрочненных сплавов металл и зона термического влияния разупрочняются, поэтому их применение целесообразно только при возможности последующей термообработки. Химический состав и механические свойства типичных марок алюминия и его сплавов приведены в таблице 4.1.

Трудность сварки алюминия и его сплавов заключается в следующем.

Высокая теплоемкость, теплопроводность, скрытая теплота плавления требуют более высокого и концентрированного тепловложе- ния, чем при сварке стали (в 1,2-1,5 раз больше), несмотря на более низкую температуру плавления алюминия.

Алюминий легко окисляется в твердом и расплавленном состояниях. Плотная тугоплавкая окисная пленка А1203(1пл=2050 °С) препятствует сплавлению металла и образует в шве неметаллические включения. Перед сваркой надо удалить окисную пленку с поверхности основного и присадочного металлов механическим путем или травлением. В процессе сварки окисную пленку удаляют за счет применения флюсов, растворяющих или разрушающих ее переводом в летучее состояние.

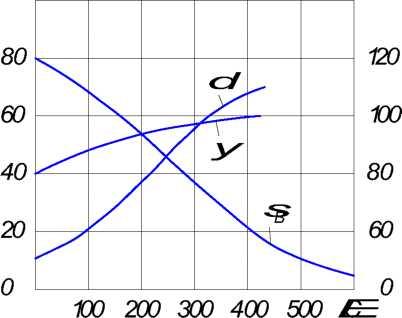

Низкая прочность алюминия при высоких температурах (рис. 4.1, а)и высокая жидкотекучесть способствуют «проваливаниюсварочной ванны. Для предотвращения провалов и прожогов обычно применяют подкладки из графита.

а

Рис.

4.1. Некоторые свойства алюминия в

зависимости от температуры: а -

механические, б - растворимость водорода

Высокая растворимость газов в расплавленном состоянии, особенно водорода (рис. 4.1, б) способствует образованию пор при кристаллизации. Водород, растворенный в жидком металле, при затвердевании должен выделиться из него в количестве 90-95 % своего объема, но этому препятствует плотная окисная пленка и низкий коэффициент диффузии водорода в алюминии. Поры располагаются чаще всего внутри шва, вблизи границы сплавления и у поверхности шва. Я считаю, что основной задачей технологов является борьба с газовой пористостью. Для предотвращения пористости удаляют окисную пленку, влагу и жировые загрязнения с поверхности свариваемых материалов, осушают инертные газы, при сварке используют подогрев и механическое воздействие на жидкий металл сварочной ванны (например, ультразвуковые колебания, магнитное перемешивание).

Значительная усадка металла шва и высокий коэффициент линейного расширения приводят к большим остаточным деформациям и короблению конструкции. Для уменьшения коробления рекомендуют использовать жесткие приспособления, изготовленные из материалов с низкой теплопроводностью.

Таблица 4.1 - Химический состав и механические свойства некоторых марок алюминия и его сплавов

|

Схема ле- гиро-вания сплава |

Марка сплава |

Химический состав, % по массе |

Механические свойства | ||||||||||||

|

А1 |

Си |

Mg |

Мп |

Si |

Zn |

Fe |

Ті |

другие элементы |

прочие примеси, не более |

МПа |

^0,2, МПа |

5, % | |||

|

Технический алюминий |

. !> о О о |

99,7 99,0 |

|

|

|

|

|

|

|

|

0,3 1,0 |

5 8 |

5 1, 3 |

49 35 | |

|

Алюмини ево-мар ганцевый |

АМц |

Ос нова |

0,2 |

0,05 |

1-1,6 |

0,6 |

0,1 |

0,7 |

0,2 |

- |

0,1 |

13 |

5 |

23 | |

|

Алюмини ево-мар ганцевый |

АМг5 |

Ос нова |

0,1 |

.8 ,8 5, |

о ,5 оо ; |

0,5 |

0,2 |

0,5 |

0,1 |

Все 0,005 |

0,1 |

27 |

12 |

18 | |

|

Алюмини- ево-маг- ниево- медный (дюраль) |

Д1 |

Ос нова |

3,8... 4,8 |

о ,4 оо ; |

0,4... 0,8 |

0,7 |

0,3 |

0,7 |

0,1 |

№ 0,1 |

0,1 |

41 |

25 |

15 | |

|

Алюмини- ево-крем- нистый |

АК4 |

Ос нова |

.5 1,9 2, |

.8 ,4 1, |

0,2 |

0,5. 1,2 |

0,3 |

.3 ,8 1, о" |

0,1 |

№ 0,8. 1,3 |

0,1 |

39. 43 |

32. 36 |

10 | |

|

Алюмини- ево-магни- ево-цинко- вый |

В95 |

Ос нова |

1,4. 2,0 |

.8 |

0,2. 0,6 |

0,5 |

5,0. 7,0 |

0,5 |

- |

Сг 0,1. 0,25 |

0,1 |

52 |

44 |

14 | |

6. При дуговой сварке неплавящимся вольфрамовым электродом возможно загрязнение сварного шва вольфрамовыми включениями. При сварке используют электроды из чистого вольфрама ЭВЧ, из вольфрама с оксидом лантана ЭВЛ или с оксидом иттрия ЭВИ-1 по ГОСТ 23949-80.

7. При сварке нагартованных или термически упрочненных алюминиевых сплавов снижается прочность сварного соединения по сравнению с прочностью основного металла.

Для алюминия и его сплавов используют все виды сварки плавлением. Наибольшее применение нашли автоматическая и полуавтоматическая дуговая сварка неплавящимся и плавящимся электродом в среде инертных защитных газов, автоматическая дуговая сварка с использованием флюса (открытой и закрытой дугой), электрошлаковая сварка, ручная дуговая сварка плавящимся электродом, электронно-лучевая сварка.

Чтобы получить качественные сварные соединения необходимо перед сваркой с поверхности заготовок удалить жировую смазку, которой покрывают полуфабрикаты при консервации. Поверхности обезжиривают ацетоном, уайт-спиритом. Окисную пленку удаляют шабером или металлическими проволочными щетками из нагартованной хромоникелевой стали непосредственно перед сваркой. Можно также производить травление, после которого допустимая продолжительность хранения заготовок перед механической зачисткой свариваемых поверхностей не более 4 суток. После механической зачистки сварку рекомендуется производить в течение 3 часов.

Для очистки поверхности алюминиевой сварочной проволоки необходимо производить ее химическую обработку: обезжиривание, травление в 15 %-ном растворе едкого натрия технического в течение 5-10 минут при 1=60-70 °С, промывание в воде, сушку, дегазацию (прокалка при 1=300 °С в течение 10-30 минут на воздухе или в течение 5 часов в вакууме при 0,13 Па).

Дуговая сварка в среде инертных газов.Сварка производится не- плавящимися (вольфрамовыми, лантанированными, иттрированными) и плавящимися электродами. Используются инертные газы: аргон высшего и первого сорта ГОСТ 10157-79, гелий повышенной чистоты, смесь аргона с гелием. Выбор конкретного способа сварки, режимов сварки определяется конструкцией изделия и условиями производства.

Ручная дуговая сварка вольфрамовым электродом.Сварку ведут, в основном, на специально для этого способа разработанных установках типа УДГ. Использование источников переменного тока связано с тем, что при сварке постоянным током обратной полярности допустим сварочный ток небольшой величины из-за возможного расплавления электрода, а при сварке постоянным током прямой полярности не происходит удаления окисной пленки с поверхности алюминия. Расход аргона составляет 6-15 л/мин. При защите гелием расход газа больше примерно в 2 раза. Напряжение дуги при сварке в аргоне 15-20 В, в гелии 25-30 В. Режимы сварки приведены в таблице 4.2.

Таблица 4.2 - Рекомендуемые режимы сварки вольфрамовым электродом

|

Толщина металла |

Диаметр, мм |

Сила тока, А | |||

|

вольфрамового электрода |

присадочной проволоки |

в аргоне |

в гелии | ||

|

1...2 |

2 |

1.2 |

50.70 |

3 о 4 о | |

|

4.6 |

3 |

2.3 |

0 о 3 о |

6 о 9 о | |

|

4.6 |

4 |

3 |

6 о 8 О |

110.130 | |

|

0 |

5 |

3.4 |

220.300 |

160.240 | |

|

11.15 |

6 |

4 |

280.360 |

220.300 | |

При выполнении швов на алюминии вручную особое внимание следует уделить технике сварки. Угол между присадочной проволокой и электродом должен быть примерно 90°. Присадка подается короткими возвратно-поступательными движениями. Поперечные колебания вольфрамового электрода недопустимы. Вылет электрода от торца наконечника горелки 1-1,5 мм. Длина дуги 1,5-2,5 мм. Сварку ведут обычно справа налево («левый» способ), чтобы снизить перегрев свариваемого металла.

При автоматической сварке вольфрамовым электродом качество и свойства шва по его длине более стабильны, чем при ручной сварке.

Сварка плавящимся электродом.Сварка выполняется полуавтоматом или автоматом в струе чистого аргона или в смеси аргона и гелия (до 70 % Не) на постоянном токе обратной полярности проволокой диаметром 1,5-2,5 мм. При использовании газовой смеси (30 % Аг + 70 % Не) увеличивается ширина шва и глубина провара и улучшается форма шва.

Режимы сварки плавящимся электродом сплавов типа АМг приведены в таблице 4.3 при расходе аргона 15-20 л/мин.

Автоматическая сварка алюминия и его сплавов с применением флюсов.Этот способ применяют в двух вариантах: сварка по флюсу полуоткрытой дугой и сварка под флюсом закрытой дугой.

Сварку по флюсу применяют при производстве сосудов из алюминия и сплавов типа АМц с использованием фторидно-хлоридных флюсов. Флюсы имеют высокую электропроводность, и, благодаря высокой концентрации энергии при сварке алюминия по флюсу, достигается глубокое проплавление основного металла.

Таблица 4.3 - Рекомендуемые режимы сварки плавящимся электродом в защитных газах алюминиевых сплавов типа АМг

|

Толщина металла, мм |

Тип разделки |

Число проходов |

Диаметр электрода, мм |

Первый проход |

Последующие проходы | |||||

|

сила тока, А |

е, и н е Л р ап н |

скорость сварки, м/ч |

а, к о ил с |

напряжение, В |

и, к ар в с ч £ ^ с о р о к с | |||||

|

10 |

- |

2 |

2 |

250.300 |

22.24 |

20.25 |

370.390 |

28.30 |

20 | |

|

15 |

У-образный |

4 |

2 |

250.300 |

24.26 |

20.25 |

370.390 |

28.30 |

20 | |

|

40 |

Х-образный |

20 |

2 |

280 |

25.27 |

35 |

370.390 |

27.29 |

27 | |

Для технического алюминия применяют флюс АН-А1, а для сплавов - другие флюсы, не содержащие №С1, так как в случае загрязнения металла шва восстановленным натрием ухудшается его пластичность. Толщина слоя насыпанного флюса обычно составляет 7-16 мм, ширина 25-45 мм в зависимости от толщины свариваемого металла. Сварка ведется на постоянном токе обратной полярности одиночным (режимы в табл. 4.4) или сдвоенным (расщепленным) электродом на стальной формирующей подкладке.

Таблица 4.4 - Режимы однопроходной сварки по слою флюса одиночным электродом на формирующей подкладке

|

Толщина металла, мм |

Диаметр электродной проволоки, мм |

Плотность тока, А/мм2 |

Напряжение дуги, В |

Скорость сварки, м/ч |

|

4 |

10 |

130.150 |

27.30 |

24.26 |

|

8 |

1,5 |

100.120 |

29.32 |

20.22 |

|

12 |

2,0 |

100.110 |

35.37 |

18.19 |

Сварочные алюминиевые проволоки имеют небольшую жесткость и при значительных колебаниях конца проволоки при сварке могут возникнуть непровары. Использование сдвоенных проволок позволяет увеличить размеры сварочной ванны, время пребывания ее в жидком состоянии, улучшить условия дегазации сварочной ванны и, соответственно, уменьшить пористость.

Основные преимущества сварки по флюсу: высокая производительность, экономичность по сравнению с другими способами, меньшее коробление конструкции. Недостаток - необходимость удалять шлак после сварки.

Автоматическую сварку под слоем флюса ведут на больших плотностях тока расщепленным электродом на переменном или постоянном токе обратной полярности. Применяют керамические флюсы ЖА-64, ЖА-64А. Но при этом предъявляются повышенные требования к вентиляционным системам для удаления паров флюса.

Электрошлакоеая сварка.Применяется для сварки алюминия и его сплавов для толщин 50-250 мм. Сварку ведут на переменном токе пластинчатым электродом или плавящимся мундштуком. Применяют флюсы АН-301, АН-302 на основе галогенидов щелочных и щелочноземельных металлов. Шов формируют медными кристаллизаторами. Плотность тока в электроде около 2,5 А/мм , скорость сварки 6-8 м/час. Прочность сварных соединений 80-100 % от прочности основного металла. Чем больше толщина свариваемых изделий, тем больше техникоэкономическая эффективность данного способа.

Ручная дуговая сварка покрытыми электродами.Способ применяют для изделий из технического алюминия, алюминиевомарганцевых и алюминиево-магниевых (с содержанием магния до 5 %) сплавов, силуминов при толщине металла более 4 мм. Можно сваривать металл толщиной до 20 мм без разделки кромок, но все-таки рекомендуется разделка кромок с толщины 10 мм.

Чаще всего тип соединения - стыковое. Соединения внахлестку и тавровые не рекомендуются, так как возможно затекание шлака в зазоры, откуда его сложно удалить при промывке. Остатки шлака могут вызвать коррозию.

При сварке необходимо обеспечить подогрев до 100-400 °С в зависимости от толщины деталей. Диаметр электродов ёэ=4-8 мм. Стержень электродов изготавливается из проволок состава, близкого к составу основного свариваемого металла. Для широко применяемых сплавов типа АМг берут проволоку с увеличенным на 2 % содержанием магния для компенсации его угара при сварке. Основу покрытия электродов составляют криолит, хлористые и фтористые соли натрия и калия.

Сила сварочного тока 1св=(50-60)ёэ, ид=30-36 В. Ток постоянный обратной полярности. При сварке алюминиевый электрод расплавляется в 2-3 раза быстрее стального. При обрывах дуги кратер и конец электрода покрываются пленкой шлака, препятствующей ее повторному зажиганию. Поэтому сварку необходимо выполнять на высоких скоростях, без колебания электрода, непрерывно в пределах одного электрода. При прерывании дуги конец электрода необходимо зачистить.

При выполнении многослойных швов перед наложением каждого слоя необходима тщательная зачистка предыдущего слоя от шлака и окислов.

Получаемые сварные соединения обладают удовлетворительными механическими свойствами.

Ручная дуговая сварка угольными электродами.Этот вид применяют только для неответственных конструкций. Сварку производят на постоянном токе обратной полярности. Диаметр угольного электрода ёэ=10-20 мм, сварочный ток 1св=(20-25)ёэ, ид=25-35 В. Конец угольного электрода затачивают на конус под углом 60°. Металл толщиной до 2,5 мм сваривают без разделки кромок, а более толстый - с разделкой (угол разделки 70-90°). Используют присадочный пруток диаметром 2-5 мм. На присадочный пруток наносят слой флюса многократным окунанием в водный раствор флюса (смеси фторидно-хлоридных солей) или флюс наносят в виде пасты на свариваемые кромки.

Газовая сварка.Этот самый старый способ сварки алюминия применяют с использованием ацетилена, реже - с использованием про- пан-бутановой смеси и метана. Сварку ведут нормальным пламенем при незначительном избытке ацетилена. При выборе горелки исходят из расхода примерно 100 л/г ацетилена на 1 мм толщины основного металла. Номер наконечника выбирают в зависимости от толщины свариваемых деталей, а диаметр присадочного прутка, соответственно, 1,5—5,5 мм.

Наиболее распространенный флюс, обеспечивающий высокое качество сварки, АФ-4А, который состоит из 28 % хлористого натрия, 50 % хлористого калия, 14 % хлористого лития, 8 % фтористого натрия. Флюс наносится на присадочный пруток или свариваемые кромки. При толщине деталей до 4 мм разделку кромок не выполняют, а свыше 4 мм - рекомендуется выполнять. При толщине листов более 8 мм производят общий или местный подогрев. Сварку выполняют «левым» способом. После сварки швы промывают для удаления остатков флюса и образующихся шлаков теплой или подкисленной водой (2 %-ный раствор хромовой кислоты). Для этой цели применяют волосяные щетки, которыми протирают шов и участки вдоль его.